全景天窗頂蓋外板廢料收集方案研討

文/李歡迎·長城汽車股份有限公司

通過對常規全景天窗頂蓋外板制件工藝方案的解析,結合項目開發短周期、低成本、高效率的理念,制定了一種天窗頂蓋外板中部廢料集中收集后,余料再利用的沖壓工藝方案,有效地解決了天窗廢料料渣導致的制件硌傷問題,同時降低了直材成本,為成本降低的典范案例。

在汽車市場日趨多元化發展的今天,各大主機廠均加快了新車型投放的速度,如何在保證產品質量和零件品質的前提下,縮短制造周期,降低開發成本,必然成為主機廠和模具制造廠家共同面臨的一個新課題。在保證制件品質的前提下,降低項目開發成本是利潤最大化的一個重要指標,余料再利用是降低直材成本最有效的方案。全景天窗頂蓋外板中部天窗廢料集中收集,余料再利用,一定程度上降低了項目開發成本。

常規全景天窗頂蓋外板工藝解析

工藝解析

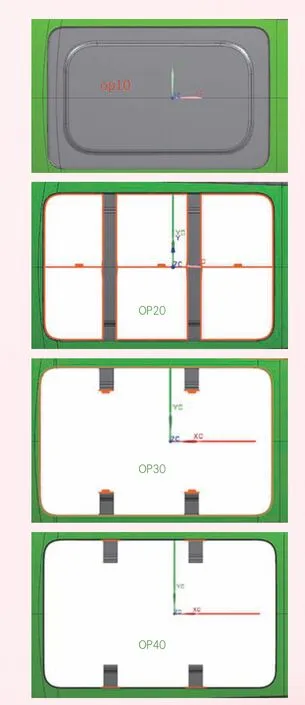

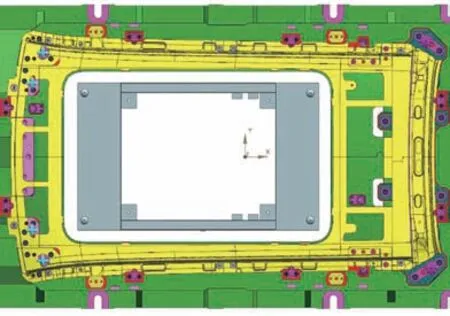

如圖1 所示,常規全景天窗頂蓋外板天窗部位的工藝排布為:OP10 拉延成形→OP20 修邊→OP30 全景天窗周圈翻邊整形、分切廢料→OP40 精修天窗余料,完成一個全景天窗頂蓋外板的自工程環節。

OP10 拉延工序把全景天窗頂蓋外板的形狀成形出來,然后OP20 工序將全景天窗頂蓋外板進行廢料切割,在保證廢料最大對角線小于600mm,且綜合考慮OP20 模具下模廢料滑道空間。OP30 工序將全景天窗進行翻邊整形和剩余廢料切斷,由于受廢料最大尺寸小于600mm 限制,并考慮翻邊鑲塊強度,故需要留2 段在OP40 進行精修。OP40 工序將全景天窗頂蓋外板天窗內部4 處前工序剩余的廢料進行精修處理。

常見問題

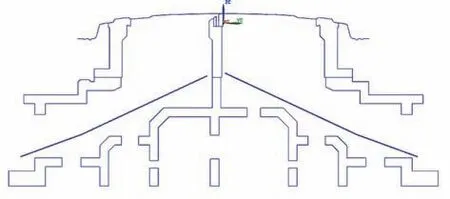

常規全景天窗頂蓋外板的天窗工藝排布存在以下風險:(1)由于全景天窗內部存在廢料刀,必然會產生料渣,外板件外觀品質很難保證直通率,增加了不必要的制件返修的工作量。(2)由于天窗廢料需要分工序進行分離廢料,模具強度及滑料空間均受一定限制,尤其是OP20 工序,廢料滑落空間緊湊,生產過程中存在廢料旋轉卡滯的風險,影響制件生產效率(圖2)。

全景天窗頂蓋外板新工藝

針對全景天窗頂蓋外板生產工藝,目前行業內均存在料渣硌傷外板制件、內部廢料和外部廢料同時滑落,模具強度微弱、廢料滑落空間受限的問題。再結合項目開發短周期、低成本、高效率的理念,開展頭腦風暴,擬定了一種全景天窗頂蓋外板天窗廢料一次分離并集中收集的方案,此新工藝方案有效地規避了常規全景天窗頂蓋外板工藝無法避免的品質、模具強度及生產性問題。

圖1 全景天窗頂蓋外板工藝流程

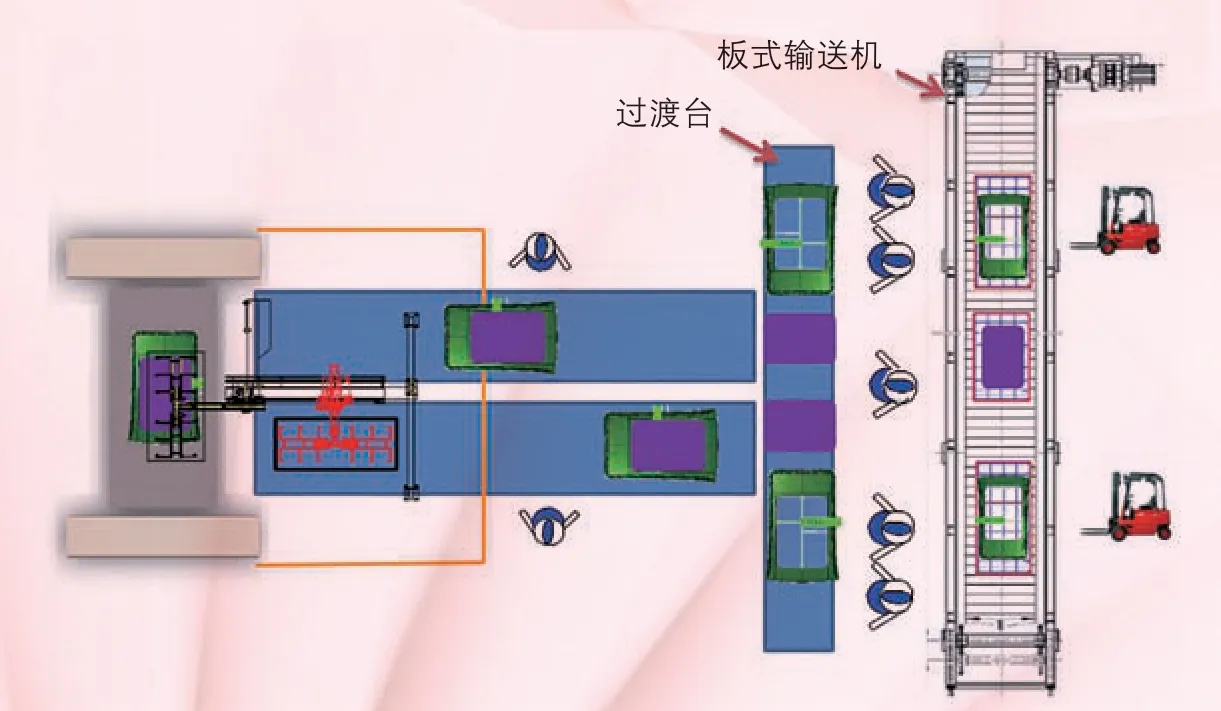

線尾收集

如圖3 所示,天窗廢料跟隨制件一同抓取經所有工序,直至線尾分別裝筐。此生產流程為平料片經OP10 拉延成形,再經OP20 修邊整形將廢料一次從拉延件上分離出來,由OP20 的端拾器組件將OP20 工序件及廢料一同抓取,放置到OP30 模具內,在翻邊整形到位后,由OP30 端拾器組件將OP30 工序件及廢料一同抓取,放置到OP40 模具內,OP40 修邊、沖孔、整形工序將頂蓋多余的廢料及特定的孔分離,同步頂蓋后部與后背門搭接的部位整形,最終達到裝車狀態的良品制件。

圖2 OP20 下模XC 方向斷面圖

由OP40 的自動化端拾器組件將成品件及廢料一同抓起,然后接下來有兩種方案實現制件及天窗廢料的收集方案:(1)由OP40 自動化端拾器組件將成品件及廢料一同抓取后,將廢料放置在一條傳輸皮帶上,然后將成品件放置在另一條傳輸皮帶上,到達過渡臺后,線尾一人收集天窗廢料,兩人收集成品件。但是此方案需要增加機器人二次動作,且機器人動作范圍增大,生產節拍預計將至6 件/分鐘。(2)將OP40制件及廢料同時放置到傳輸皮帶上,左右兩條皮帶分別運輸頂蓋成品件及廢料,經過渡臺后,需要增加一名收集廢料的人員,將廢料放置到板式輸送機專用廢料工裝內進行集中收集。此方案增加一名線尾人員,另外因廢料和天窗頂蓋外板的工裝筐裝筐數量及收容數不同,導致工裝筐無法實現同步更換使用。因此針對以上的天窗廢料收集方案均不理想。

圖3 線尾布局圖

模具內部專用工裝收集

分析上述線尾收集的方案,不是增加人員就是現工藝方案無法同步實現更換工裝,影響生產效率。我司設想了一種在新開發產品的設計初期,從模具內部采用專用工裝收集廢料的理念。

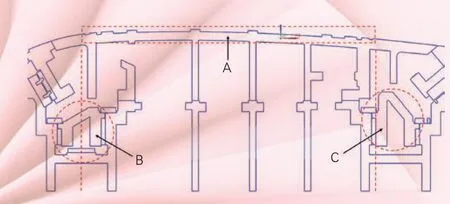

根據產品工藝規劃及模具結構綜合分析,OP20工藝為余料周圈修邊工藝,如圖4 所示。A 區域為整個全景天窗廢料區域,因兩側為側整形,B 區域為頂蓋前端整形滑車結構,C 區域為頂蓋后部整形滑車結構,B、C 滑車及蓋板導向安裝在天窗廢料正下方,廢料處無法布置專用工裝收集,故OP20 模具無法實現專用工裝收集廢料的構想。

圖4 OP20 下模YC 方向斷面圖

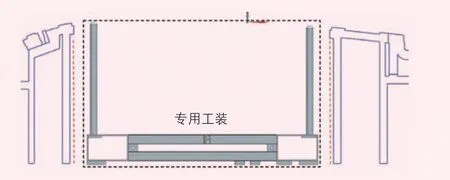

OP30 工藝是對天窗口位置進行翻邊,天窗口內部需設計翻邊托料等機構,如圖5 所示。托料芯D是根據氮氣缸E 壓縮與釋放來進行天窗的壓料翻邊及頂起制件的一個動作環節。故OP30 模具也無法實現專用工裝收集廢料的構想。

圖5 OP30 下模YC 方向斷面圖

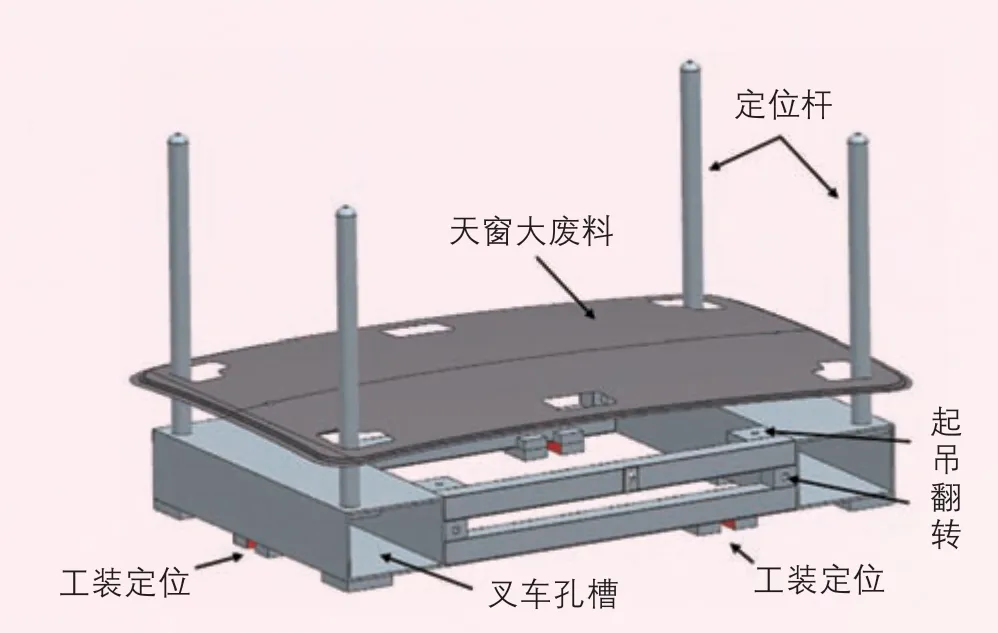

OP40 工序在天窗口位置無工藝內容,且修邊、沖孔工作內容均分布在頂蓋的前、后部及兩側,與天窗頂蓋廢料較遠,不影響斜楔及結構工作部件的設計排布,故可將廢料專用工裝放置在OP40 模具內部,進行整個廢料的收集(圖6、圖7)。

圖6 OP40 下模俯視圖

圖7 OP40 下模及工裝框YC 方向斷面圖

設計一個專用工裝,放置在下模座內部,用于自動化連續生產頂蓋外板制件時收集廢料。如圖8 所示,此工裝有4 處工裝定位,將工裝準確的定位在機床上,4 個定位桿用于定位天窗廢料,并將廢料準確地疊加收集于專用工裝內。工裝設計有叉車孔槽、起吊孔和翻轉孔,用于工裝的運輸與維修。此方案不會耽誤生產線連續生產的時間,可利用線下換模時間進行操作。首先,用叉車或天車將專用工裝定位在機床上,在將OP40 模具定位并緊固在機床上,進行連續生產,待生產完畢,把OP40 模具開出機床,先將模具松開,再用天車將OP40 模具移走,之后用叉車或天車將工裝及天窗大廢料一并移走。

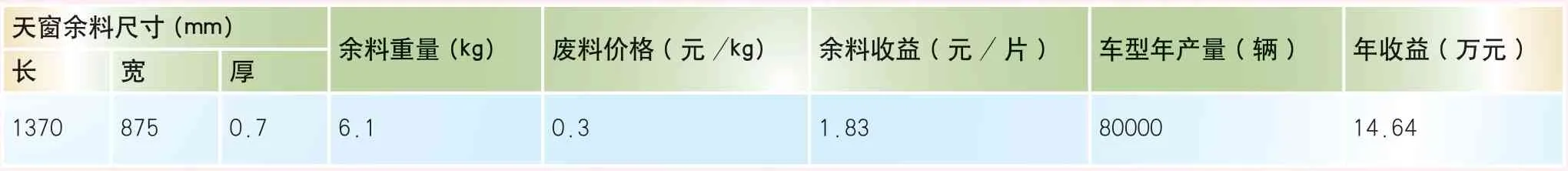

廢料收益

由于一般廢料售價較低,可利用價值不高。廢料的集中收集,可以替代用于小件板材或其他的產品原材料。其收益分析如表1 所示。

表1 廢料收益分析

圖8 工裝框立體圖

結束語

通過采用專用工裝放置在最后一序下模座內,在滿足生產節拍及不新增人員的前提下,實現了集中收集天窗廢料的構想,保證了項目開發周期的同時,通過集中收集天窗廢料進行余料再利用,一定程度上降低了直材成本,為后期類似制件提供了一個新的方向和思路。