落料模智能控制定位系統(tǒng)研究

馬波濤,王才,張應(yīng)生

(長城汽車股份有限公司生產(chǎn)技術(shù)開發(fā)中心,河北保定071000)

1 引言

沖壓作為汽車生產(chǎn)的第一工序,生產(chǎn)過程中有大量工作需要人工調(diào)整,影響工作節(jié)拍。如何將生產(chǎn)中人工操作調(diào)整改為自動(dòng)化調(diào)整是提升生產(chǎn)節(jié)拍的關(guān)鍵因素。基于生產(chǎn)現(xiàn)場多制件共用落料模的定位手動(dòng)調(diào)整影響車間生產(chǎn)效率的問題[1],開展智能控制定位系統(tǒng)技術(shù)研究,達(dá)到多規(guī)格開卷落料模定位調(diào)整過程≥5s,從而實(shí)現(xiàn)降低設(shè)備的等待時(shí)間,達(dá)成提升車間生產(chǎn)效率的目的。

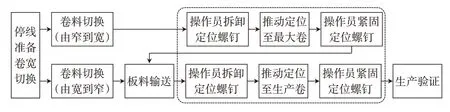

2 現(xiàn)有結(jié)構(gòu)形式

目前,車間現(xiàn)場在對(duì)多制件開卷落料模進(jìn)行生產(chǎn)切換時(shí)采用手動(dòng)調(diào)整的方式,耗費(fèi)時(shí)間長,生產(chǎn)安全隱患大,切換過程如圖1所示(虛框中為板料定位手動(dòng)調(diào)整過程)。

2.1 現(xiàn)有結(jié)構(gòu)的工作過程

圖1 手動(dòng)調(diào)整過程

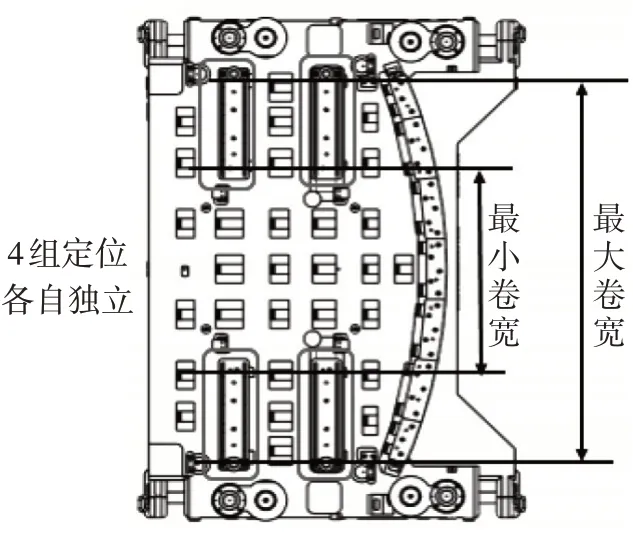

當(dāng)卷料由窄到寬切換時(shí),為避免卷料輸送過程中與定位干涉,需先將定位調(diào)整至最大卷寬位置后(過程1)才能將板料輸送到工作狀態(tài),再根據(jù)板料寬度調(diào)整定位至工作位置,如圖2所示。

圖2 定位移動(dòng)過程

為保證定位效果,單副模具上設(shè)置兩組4套定位機(jī)構(gòu),各定位機(jī)構(gòu)間需相互配合但又各自獨(dú)立,調(diào)整時(shí)每一個(gè)定位機(jī)構(gòu)均需要單獨(dú)進(jìn)行調(diào)整,共計(jì)調(diào)整4次,如圖3所示。

圖3 定位機(jī)構(gòu)單獨(dú)調(diào)整

2.2 現(xiàn)有結(jié)構(gòu)缺點(diǎn)

開卷線體整線全長約60m[2],且線體中間位置無安全通道,無法穿越。模具處于線體中間位置,現(xiàn)場人員調(diào)整完成模具前側(cè)2處定位機(jī)構(gòu)后,需繞行整個(gè)線體至模具后側(cè),調(diào)整剩余2處定位機(jī)構(gòu)。全程行走距離約為130m,用時(shí)約2min。若遇到卷料由窄向?qū)捛袚Q時(shí),行走距離及用時(shí)翻倍,調(diào)整效率低。

開卷線體生產(chǎn)效率高,機(jī)床滑塊行程小,模具開模高度僅300mm(約為成年人兩只手掌長度之和),現(xiàn)場人員在調(diào)整定位機(jī)構(gòu)時(shí),身體需探入模具內(nèi)部進(jìn)行操作,一旦發(fā)生異常情況無法及時(shí)退出,危險(xiǎn)性高。

3 現(xiàn)狀分析

結(jié)合多種規(guī)格落料模在現(xiàn)場生產(chǎn)中的問題進(jìn)行改善,需要定位機(jī)構(gòu)實(shí)現(xiàn)的主要功能如表1所示。

4 對(duì)策實(shí)施

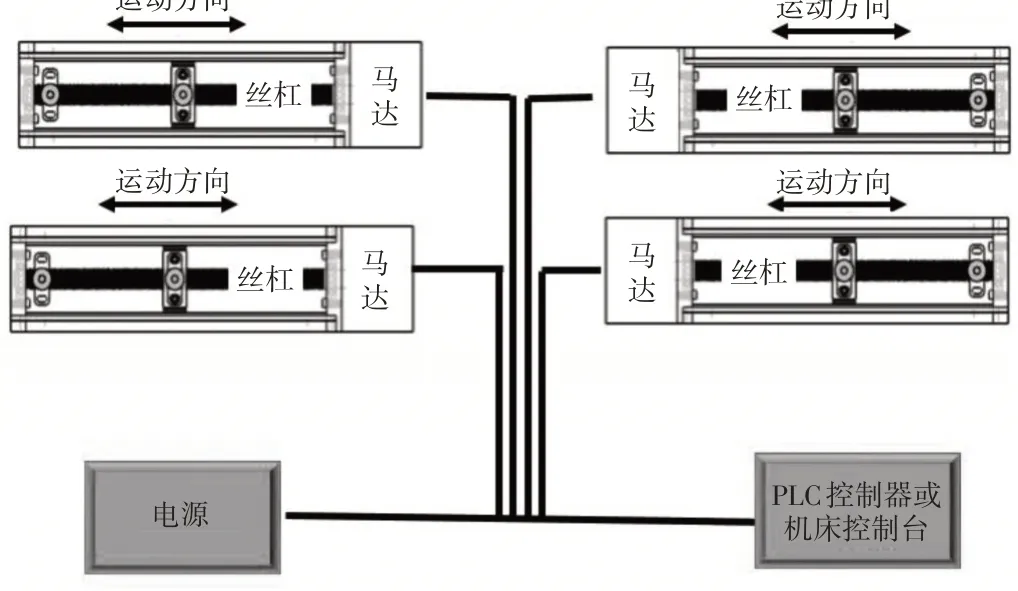

從操作方式、工作效率、人員移動(dòng)、成本、調(diào)整精度以及安全性方面進(jìn)行綜合對(duì)比,決定采用電動(dòng)馬達(dá)作為驅(qū)動(dòng)力源,絲杠作為傳動(dòng)部件的結(jié)構(gòu)作為實(shí)現(xiàn)定位移動(dòng)的基本結(jié)構(gòu)形式。

通過控制電動(dòng)馬達(dá)的轉(zhuǎn)動(dòng)角度,結(jié)合絲杠的螺距,精確控制定位機(jī)構(gòu)的位置及移動(dòng)距離,保證定位機(jī)構(gòu)的重復(fù)運(yùn)動(dòng)精度。

通過參數(shù)、滾動(dòng)轉(zhuǎn)動(dòng)角度等控制等方式對(duì)定位位置進(jìn)行精確控制,消除調(diào)整過程中的等待浪費(fèi)。

通過采用一個(gè)PLC控制端并聯(lián)4套定位調(diào)整結(jié)構(gòu)實(shí)現(xiàn)定位機(jī)構(gòu)的同步運(yùn)動(dòng)。

通過將定位機(jī)構(gòu)控制端與機(jī)床控制臺(tái)進(jìn)行集合或單獨(dú)設(shè)計(jì)控制端前部安裝的方式,徹底消除手動(dòng)定位調(diào)整時(shí)產(chǎn)生的走動(dòng)浪費(fèi)以及安全隱患。

根據(jù)以上功能實(shí)現(xiàn)方式,規(guī)劃智能控制定位調(diào)整系統(tǒng)結(jié)構(gòu)如圖4所示。

圖4 智能控制定位調(diào)整系統(tǒng)結(jié)構(gòu)

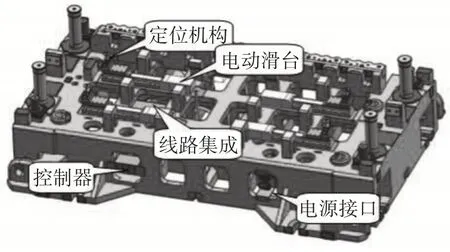

結(jié)合供應(yīng)商資源及現(xiàn)場需求,最終選擇某型號(hào)電動(dòng)滑臺(tái)作為基礎(chǔ)機(jī)構(gòu),研究電動(dòng)滑臺(tái)的功能與需求及現(xiàn)場匹配的可行性。

經(jīng)過對(duì)電動(dòng)滑臺(tái)的功能及機(jī)床匹配性驗(yàn)證,電動(dòng)滑臺(tái)功能滿足預(yù)期智能定位機(jī)構(gòu)的功能需求,但在機(jī)床匹配性功能驗(yàn)證過程中發(fā)現(xiàn),機(jī)床設(shè)備控制端無專用I/O線纜接口及PLC控制模塊,不能與現(xiàn)有設(shè)備進(jìn)行對(duì)接控制。根據(jù)電動(dòng)滑臺(tái)控制I/O線信號(hào)輸出規(guī)則,同時(shí)與整車事業(yè)部進(jìn)行溝通,最終達(dá)成一致意見。

(1)采用單獨(dú)輸入板料寬度參數(shù)存儲(chǔ)在滑臺(tái)控制器,同時(shí)并聯(lián)4套電動(dòng)滑臺(tái),單獨(dú)制造控制器的結(jié)構(gòu)方式。

(2)沖壓技術(shù)部負(fù)責(zé)輸出智能定位控制系統(tǒng)控制器線路圖及制造臨時(shí)驗(yàn)證用控制器,同時(shí)對(duì)多種規(guī)格鋸齒落料模圖紙進(jìn)行適應(yīng)性更改,供事業(yè)部進(jìn)行對(duì)比分析。

(3)整套智能控制定位系統(tǒng)單獨(dú)建立,控制器安裝在模具前側(cè),便于操作控制,機(jī)床僅為控制系統(tǒng)提供電源供給。

(4)定位控制系統(tǒng)采用單電源供電,斷電重啟后由現(xiàn)場操作人員對(duì)定位控制系統(tǒng)進(jìn)行復(fù)位操作后,再選定需要的定位寬度進(jìn)行調(diào)整。

(5)考慮車型板料產(chǎn)量、切換頻次、成本控制需求等因素,沖壓技術(shù)部同步開發(fā)設(shè)計(jì)手動(dòng)搖輪調(diào)整機(jī)構(gòu),手動(dòng)機(jī)構(gòu)僅需滿足規(guī)避人員繞線走動(dòng)及安全性問題即可。

與沖壓車間溝通確定選取某項(xiàng)目使用的多種規(guī)格鋸齒落料模進(jìn)行改善,現(xiàn)階段該模具主要生產(chǎn)3種制件板料,卷料寬度分別為1,320mm、1,420mm、1,520mm,具體應(yīng)用情況如圖5所示。

圖5 智能控制定位系統(tǒng)的落料模

通過對(duì)落料模智能控制定位系統(tǒng)的研究,采用電動(dòng)滑臺(tái)及單獨(dú)制造控制器的方式,可以實(shí)現(xiàn)落料模智能控制定位系統(tǒng)的全部預(yù)期功能。結(jié)合現(xiàn)場生產(chǎn)板料寬度,編程輸入控制器定位數(shù)據(jù),當(dāng)生產(chǎn)現(xiàn)場需要切換生產(chǎn)板料寬度,調(diào)整定位距離時(shí),操作人員按動(dòng)設(shè)置在模具外部前側(cè)的控制開關(guān)上對(duì)應(yīng)的按鍵,定位機(jī)構(gòu)自動(dòng)進(jìn)行位置調(diào)整,實(shí)現(xiàn)多種規(guī)格落料模在生產(chǎn)過程中定位調(diào)整的一鍵操作。若應(yīng)用智能控制定位調(diào)整定位調(diào)整系統(tǒng)可以將現(xiàn)階段定位調(diào)整用時(shí)由15min降低到5s以內(nèi)。同時(shí)在定位調(diào)整時(shí),操作人員不需要身體進(jìn)入模具,全程在模具外操作,調(diào)整過程安全性風(fēng)險(xiǎn)降為0。

5 結(jié)束語

對(duì)于后期新開發(fā)的多種規(guī)格開卷落料模,可以結(jié)合項(xiàng)目整體規(guī)劃,產(chǎn)量需求等各方面因素,由沖壓技術(shù)部門及沖壓車間共同討論確定具體的定位機(jī)構(gòu)應(yīng)用形式。

目前我公司自主開發(fā)的幾副開卷落料模已經(jīng)投入生產(chǎn),并生產(chǎn)出合格的產(chǎn)品,針對(duì)實(shí)際生產(chǎn)過程中出現(xiàn)的問題,層層分析,最后找出問題的真因,而生產(chǎn)實(shí)踐證明此方案效果明顯,沖壓產(chǎn)品質(zhì)量穩(wěn)定,得到了用戶的好評(píng),也為后期再次出現(xiàn)類似問題提供了解決思路。