1.2738大型塑料模具鋼拋光麻點缺陷分析

唐亮,康愛軍,丁克振,汝亞彬,呂鑒名,趙丹

(撫順特殊鋼股份有限公司第一煉鋼廠,遼寧撫順113001)

1 引言

近年來,許多發達國家塑料模具用量及產值已躍居模具用鋼的首位,塑料模具鋼已發展成為一個較成熟的專用鋼種系列,尤其是預硬型塑料模具鋼的應用占有主導地位,因其供貨后無需再進行熱處理,避免了后續熱處理所造成的開裂、變形、脫碳等缺陷[1]。隨著中國由制造大國向著制造強國戰略的邁進,汽車工業、家電業等需要大尺寸塑料模具的產業也得到快速發展,因此,國內大截面預硬型塑料模具鋼的需求也越來越大[2]。撫順特鋼生產1.2738預硬化模塊是制造汽車保險杠、儀表盤的主要品種,在用戶使用過程中一套模具拋光后出現麻點缺陷,影響用戶正常使用。本文針對1.2738預硬化模具內部夾雜物問題進行定性分析,并提出改進措施。

2 試驗材料與方法

2.1 試驗材料制備

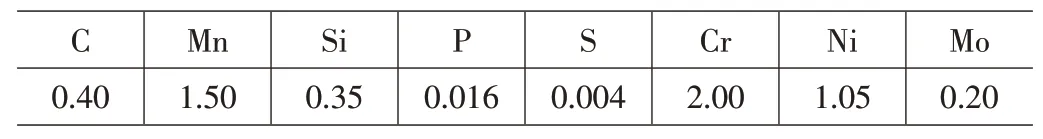

試驗材料取自客戶處成品模具,其廠內生產工藝流程為:電爐+LF+VD→模鑄27噸大錠→35MN快鍛機成材→模塊去氫退火處理→模塊預硬化處理,成品模塊截面尺寸為780×1,300mm,其化學成分如表1所示。

表1 1.2738鋼的化學成分(質量分數) %

2.2 試樣方法

對存在缺陷的樣品通過探傷(UT)定位、低倍確認及掃描電鏡成分分析等手段,最終確定夾雜物的具體來源。

3 夾雜缺陷定性

對試樣進行解剖后,在低倍顯微照片上發現了明顯的大顆粒夾雜物,具體如圖1所示。

圖1 1.2738鋼的大顆粒夾雜物

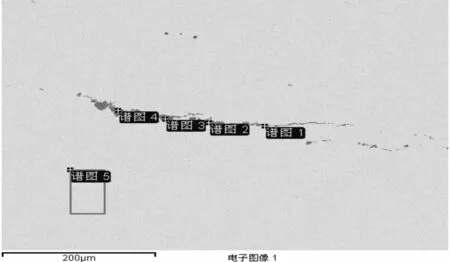

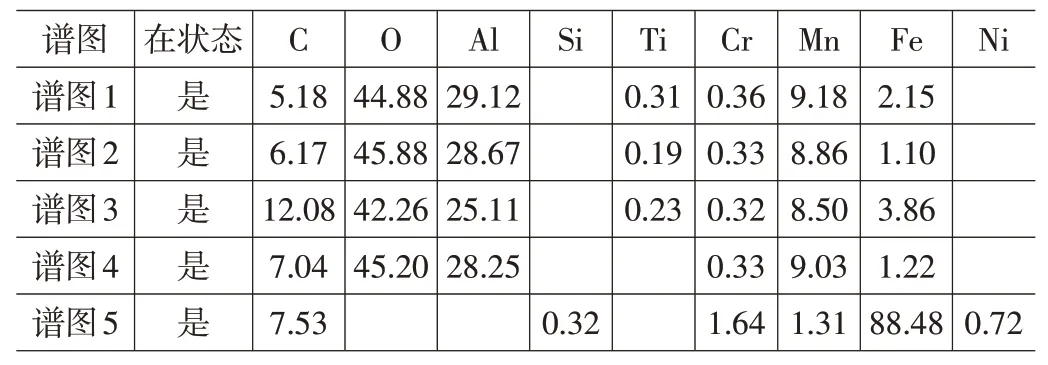

對大顆粒夾雜物缺陷進行掃描電鏡分析,其成分主要為Al的氧化物,同時含有Mn及少量Cr的氧化物,具體結果如圖2及表2所示。由此可以判斷,該夾雜物的產生主要是由于澆注過程中鋼液二次氧化所致。

圖2 1.2738鋼中夾雜物形貌

表2 1.2738鋼中夾雜物成分 %

4 改進措施及效果

通過對試樣中存在的夾雜物進行定性分析可以看出,該夾雜物主要是由于澆注過程鋼液二次氧化所致,因此,需對澆注過程氬氣保護系統進行優化研究。

4.1 模鑄工藝流程

鋼液經由鋼包底部的滑動水口,進入中鑄管,到達底盤八卦磚,進入湯道,再通過湯道末端向上進入鋼錠模內,上升的鋼液將懸掛在鋼錠模底部的保護渣包裝袋燒損,使保護渣散落到鋼液面上,保護渣逐漸分散熔化形成渣層,浮在鋼液表面,渣層可以保護鋼液不被氧化、保證鋼錠表面質量及鋼錠模不被燙壞,同時還可以吸收鋼液中的夾雜物。同時,澆注過程采用氬氣保護,可以減少鋼液二次氧化的幾率,如圖3所示。

圖3 模鑄澆注示意圖

4.2 氬氣保護澆注系統優化

原氬氣保護裝置為喇叭筒型,澆注過程鋼包水口與中注管漏斗磚之間距離偏大,并且三者之間不能實現完全無縫連接,無法實現全封閉澆注。由于氬氣保護裝置存在先天缺陷,使澆注過程鋼液與空氣接觸,二次氧化的幾率較大,不利于保證產品質量。為了解決此問題,需要開發新型的全封閉氬氣保護裝置。基于現有澆注設備所具備的升降功能,本研究設計出了一種新型氬氣保護罩,歷經4次改進,最終形成可伸縮式全封閉氬氣保護罩,澆注時可實現全封閉澆注,整個澆注過程鋼水與空氣隔絕,減少了鋼水二次氧化、過程結冷瘤等現象。

4.3 模內充氬優化

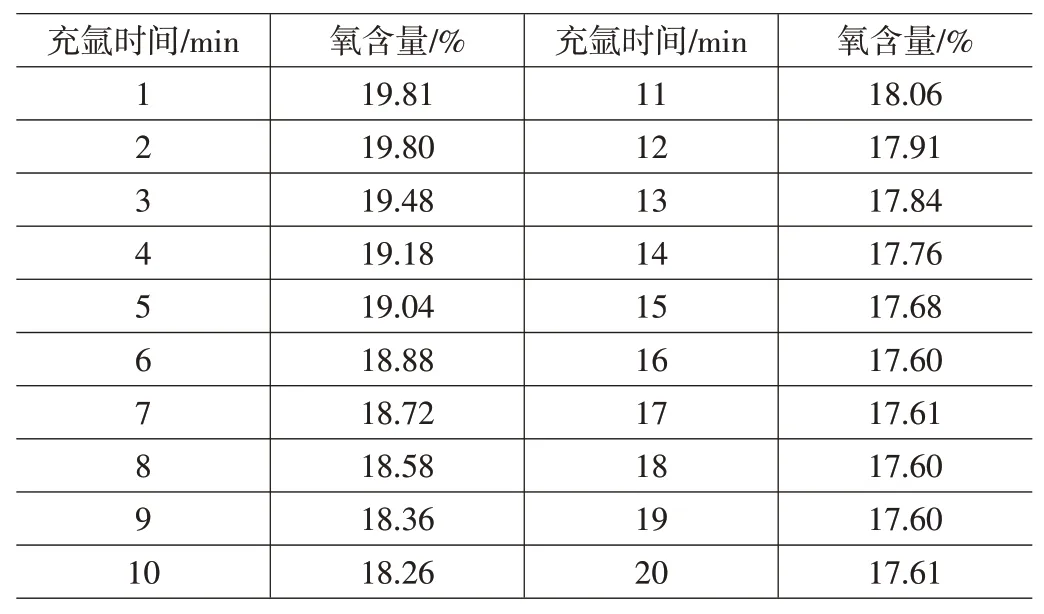

澆注前對鋼錠模內進行模內充氬,將鋼錠模內存儲的空氣排出,保證鋼水進入澆注系統后不與空氣接觸,減少鋼水二次氧化。本研究對鋼錠模內充氬過程中氧氣濃度變化情況進行標定,確定合適的充氬時間,既能減少鋼錠模內氧氣濃度又能減少氬氣使用量,在較低成本條件下實現最好的效果。鋼錠模內氧氣濃度隨充氬時間的變化情況如表3所示。

從表3中可以看出,隨著模內充氬時間的延長,鋼錠模內氧含量呈下降趨勢,充氬15min后氧含量達到穩定狀態,繼續充氬氧含量始終保持在17.6%左右,沒有繼續降低的趨勢,因此模內充氬時間設定為15min。

表3 氧含量隨充氬時間的變化情況

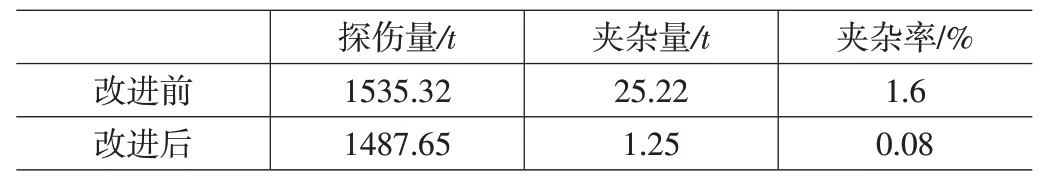

4.4 效果驗證

通過氬氣保護澆注系統優化和模內充氬優化,使得鋼材探傷夾雜率由1.6%降低至0.08%,有效降低了鋼材廢品率的產生,具體如表4所示。

表4 改進前后探傷夾雜率變化情況

5 結論

(1)鋼中大顆粒及異常夾雜物由于澆注過程鋼液存在與空氣接觸的二次氧化過程,導致在澆注過程中形成大量氧化物夾雜,夾雜物進入鋼錠后形成材料內部缺陷,影響模具材料的拋光性能。

(2)通過氬氣保護澆注系統優化,有效防止了澆注過程鋼水的二次氧化;通過模內充氬優化,降低了澆注系統內氧氣濃度,可以有效控制鋼材的夾雜物水平,滿足材料拋光要求。