高效感應重熔自動化設備的研制與應用

解 芳,翟長生,2,張 欣,翟群智

(1.南陽理工學院機械與汽車工程學院,河南 南陽 473004;2.河南漢工機械再制造技術有限公司,河南 南陽 473132;3.西安交通大學錢學森學院,陜西 西安 710049)

1 引言

在傳統涂層制備技術中,業界主要采用火焰噴焊、等離子噴焊、激光熔覆等工藝來實現對自熔性合金材料的熔涂,以達到對零件的表面強化[1-3]。然而,實際上,火焰噴焊和等離子噴焊工藝容易導致工件產生較大的熱變形和基體變性;而激光熔覆工藝的生產效率較低且生產成本較高,不適用于大型工件的表面強化,上述局限性制約了這些技術的廣泛應用。

近年來,采用感應加熱技術對自熔性合金粉末進行重熔強化處理,已成為最受關注的熱噴涂后處理方式之一[4]。感應加熱技術特別適用于自熔性合金的重熔,在提高生產效率和涂層質量,減少工件的熱損傷和變形,改善操作者的勞動環境等方面,優于傳統的火焰熔涂和爐熔;對于大面積涂層和厚涂層的熔涂優于激光熔涂[5-6]。然而,現有單純的感應加熱設備,主要依賴人工操作,無法保證感應加熱溫度的可靠性,因而熔涂過程易于出現過熔和欠熔等現象,嚴重影響重熔涂層質量的穩定性和一致性,從而限制了感應重熔技術的推廣應用。

為了保證感應重熔涂層質量的穩定性和均勻一致性,對感應重熔過程中的加熱溫度實行在線監測與反饋控制至關重要,因此基于PLC 技術研制了高效感應重熔自動化設備,形成了專利化的高效感應重熔技術及裝備[7-9],并利用該自動化設備制備了NF201 鎳基感應重熔涂層,分別與采用火焰噴焊、等離子噴焊技術制備的涂層進行微觀組織、硬度對比分析,并對三種制備工藝的經濟性及生產效率進行了對比分析,從而驗證這里設計的高效感應重熔自動化設備的可行性。

2 高效感應重熔自動化設備的組成設計

感應重熔的工藝過程,如圖1 所示。包括預制備涂層,涂層感應預熱,涂層感應重熔,熔后冷卻等四個環節。其中預制備涂層可通過普通火焰噴涂、等離子噴涂、超音速火焰噴涂等熱噴涂技術或冷涂技術來實現,而感應預熱及感應重熔是該工藝的核心環節。

圖1 感應重熔工藝過程示意圖Fig.1 Schematic Diagram of Induction Remelting Process

為了保證感應重熔涂層質量的一致性,在感應預熱和感應重熔過程中,必須對感應加熱溫度進行精確控制。因此,對高效感應重熔自動化設備的功能要求如下:(1)可以通過操作面板實現運動參數、溫度參數、工藝程序等的自動設置;(2)可以在線測量感應預熱和感應重熔過程中的涂層表面加熱溫度;(3)能夠實現感應加熱溫度的反饋控制,使感應加熱溫度誤差小于(±3)℃。

為了實現上述功能,將自動化控制技術、人機交互技術、紅外測溫技術融入到感應加熱技術中,研制了高效感應重熔自動化設備,其主要由立式工件行走機構、立式感應預熱機構、立式感應重熔機構、預熱紅外測溫與溫控單元、重熔紅外測溫與溫控單元以及基于PLC 的自動控制系統等六部分組成,如圖2 所示。

圖2 高效感應重熔自動化設備的組成框圖Fig.2 Composition Diagram of High Efficiency Induction Remelting Automation Equipment

立式工件行走機構用于緊固工件,并實現工件的升降以及旋轉等功能;立式感應預熱機構用于實現對工件表面的自熔性合金預制備涂層的感應預熱;立式感應重熔機構用于對工件表面感應預熱后的涂層進行感應重熔;預熱紅外測溫與溫控單元、重熔紅外測溫與溫控單元分別實現對工件表面預制備涂層的感應預熱、感應重熔溫度的在線監測與反饋控制;基于PLC 的自動控制系統用于綜合設置和控制上述機構的運動參數、溫度參數、工藝參數等,以實現對系統中各機構的自動化控制及信號反饋,確保感應重熔涂層質量的穩定性和一致性,減少生產員工數量,提高生產效率,降低運行成本。

3 PLC 自動控制系統的功能實現

高效感應重熔PLC 自動控制系統功能框圖,如圖3 所示。該系統可以實現以下五個功能:(1)通過控制面板控制電機運行,包括通過PLC 實現對立式工件行走機構、立式感應預熱機構和立式感應重熔機構的啟動、停止和復位三個功能,設置為硬開關;(2)通過預熱、重熔紅外測溫與溫控單元分別實現立式感應預熱機構和立式感應重熔機構與PLC 主機的溫度信號反饋,利用485通信實現;(3)模擬信號的輸出,即電流和電壓信號輸入到PLC模擬量輸入模塊,通過PLC 與觸摸屏控制單元之間的通信,實現在觸摸屏上電流和電壓量的數字顯示;(4)模擬信號的輸入,即采用PLC 通過紅外測溫、功率(電流)調節的PID 控制,實現溫度和功率(電流)的反饋控制,確保工件表面溫度的一致性;(5)分別通過PLC 與變頻電機、變頻器、步進電機間的調節,實現立式工件行走機構、立式感應預熱機構和立式感應重熔機構的原點定位、行程控制、限位保護。

圖3 PLC 自動控制系統功能框圖Fig.3 Functional Block Diagram of PLC Intelligent Control System

該系統在設定指定溫度的情況下,利用基于PLC 的溫度反饋控制系統,使PLC 根據在線監測到的加熱溫度情況自動調節加熱功率,以達到加熱功率和加熱時間的閉環(PID)控制。與傳統感應加熱過程中功率恒定不變而導致的加熱溫度波動大的情況相比,該系統通過溫度-功率的反饋控制,實現了功率的自動調節,從而確保感應預熱和感應重熔過程中加熱溫度的穩定性,保障了工件表面重熔涂層質量的一致性。

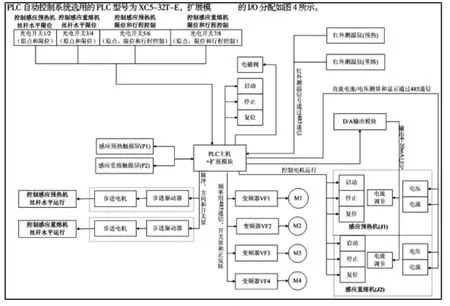

PLC 自動控制系統選用的PLC 型號為XC5-32T-E,擴展模塊選用:XC-E8X8YT,模擬量輸出模塊型號為XC-E4DA(-H),觸摸屏型號為TK6100I,輸出模塊型號為XC-E4DA(-H)。系統的I/O 分配,如圖4 所示。

圖4 PLC 主機及擴展模塊的I/O 分布圖Fig.4 I/O Distribution Diagram of PLC Host and Expansion Module

4 高效感應重熔自動化設備的應用

4.1 感應重熔涂層的制備及組織性能分析

為了驗證這里研制的高效感應重熔自動化設備的可靠性,先利用高能火焰噴涂在GCr15 鋼基體表面預制備鎳基涂層[10],再利用該系統進行感應預熱和感應重熔處理,以制備感應重熔涂層。涂層材料選用武漢漢工智造新材料科技有限公司生產的NF201 鎳基自熔性合金粉末,粒度為(45~106)μm,化學成分,如表1 所示。感應預熱溫度設置為300℃,感應重熔溫度設定為1012℃,精度為±3℃;重熔后自然冷卻至室溫。

表1 NF201 粉末的化學成分(wt.%)Tab.1 Chemical Composition of NF201 Powder

此外,利用NF201 鎳基自熔性合金粉末,分別采用火焰噴焊、等離子噴焊技術制備了火焰噴焊涂層和等離子噴焊涂層,并對三種涂層的微觀組織、孔隙率、顯微硬度等進行了對比測試分析。

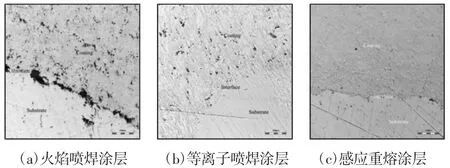

利用LEXT OLS4100 奧林巴斯激光共焦顯微鏡觀察三種工藝制備的鎳基涂層的斷面形貌,如圖5 所示。由圖可知:火焰噴焊涂層中存在大量的孔洞和夾雜,而且與基體的界面結合處有明顯的界面裂紋、氧化夾雜等缺陷,呈現典型的機械結合,界面結合強度較低;等離子噴焊涂層、感應重熔涂層與基體的界面結合特性均優于火焰噴焊涂層,但是與感應重熔涂層相比,等離子噴焊涂層中的孔洞和夾雜較多,而感應重熔涂層組織致密,僅有少量夾雜或氣孔。

圖5 不同涂層的斷面形貌Fig.5 Cross Section Morphology of Different Coatings

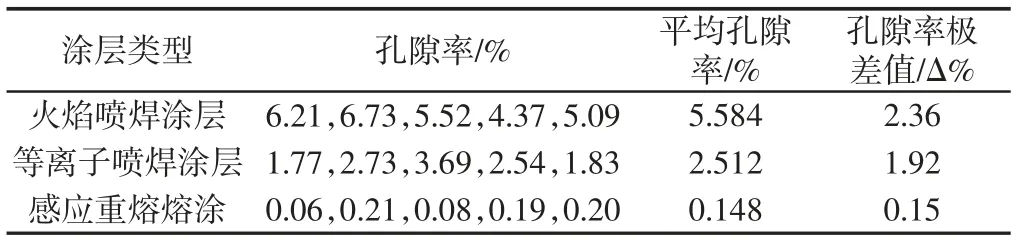

利用Image-proplus6.0 金相分析軟件分別對三種涂層進行孔隙率測試,測試結果,如表2 所示。由表可知:火焰噴焊涂層、等離子噴焊涂層、感應重熔涂層的平均孔隙率分別為5.584%、2.512%、0.148%,孔隙率極差值分別為2.36%、1.92%、0.15%,這表明與火焰噴焊涂層和等離子噴焊涂層相比,感應重熔涂層的孔隙率及其極差值均較低,說明感應重熔涂層的孔隙缺陷較少,其微觀組織更加致密細膩。

表2 不同涂層的孔隙率Tab.2 Porosity of Different Coatings

利用HXD-1000 型數顯式顯微硬度計測定三種涂層斷面的顯微硬度,載荷300g,硬度測10 個點,取其算術平均值,測試結果,如圖6 所示。由圖可知:火焰噴焊涂層、等離子噴焊涂層的斷面顯微硬度分別為HV769.27,HV804.19;而感應重熔涂層的斷面顯微硬度最高,為HV879.23,分別比火焰噴焊涂層、等離子噴焊涂層的斷面顯微硬度提高了14.3%、9.3%。此外,感應重熔涂層的硬度極差值僅為ΔHV161.6,僅為火焰噴焊涂層(ΔHV386.6)的41.8%和等離子噴焊層(ΔHV236.7)的68.3%。從三種涂層的斷面顯微硬度測試結果可以看出,感應重熔涂層的硬度及其分布特性明顯優于其它兩種涂層。

圖6 涂層斷面顯微硬度與極差值Fig.6 Microhardness and Range Value of Coating Section

通過對三種工藝制備的涂層的斷面形貌和顯微硬度的對比分析可以看出,研制的高效感應重熔自動化設備可以顯著提高涂層的組織性能,提升涂層的品質。

4.2 經濟性和生產效率分析

一般情況下,在精加工后,火焰噴焊涂層、等離子噴焊涂層和感應重熔涂層的單邊厚度最大不超過1.0mm,而用于增材再制造,則大部分保持在0.5mm 即可。現通過河南漢工機械再制造技術有限公司對規格為φ280*1200 的柱塞工件外表面進行增材再制造為例,分別對三種工藝的生產成本和生產效率進行評估。精加工設備:M1432 磨床。所用砂輪:100 目的樹脂結合金剛石砂輪。要求精加工后的涂層厚度為0.5mm。

工件增材強化后的涂層厚度不僅與要求的精加工后的涂層厚度有關,而且取決于工件增材強化后的徑向變形量和涂層的不平整度。為了保證精加工后的涂層厚度,根據工件經過不同工藝進行增材強化后的徑向變形量及涂層不平整度,分別對工件增材強化后的涂層厚度進行設計,如表3 所示。由此可知:與火焰噴焊和等離子噴焊相比,感應重熔所需的工件增材強化后的涂層厚度最小,僅為0.65mm,因此該工藝可以有效減少涂層粉末材料的使用量,達到節約成本和節省時間的目的。

表3 涂層厚度設計(單位:mm)Tab.3 Design of Coating Thickness(Unit:mm)

利用三種工藝分別對工件進行增材強化,其直接生產成本均包含材料成本、噴砂成本、能源成本和人工成本,如表4 所示。由此可知:感應重熔的直接生產成本僅為754 元/件,分別是火焰噴焊和等離子噴焊的30.6%、46.3%,因此與火焰噴焊和等離子噴焊相比,感應重熔可以顯著降低生產成本。

表4 直接生產成本核算(單位:元/件)Tab.4 Direct Production Cost Accounting(Unit:Yuan/Piece)

利用三種工藝分別對上述工件進行增材強化(制備涂層)所需的工時,如表5 所示。由此可知:感應重熔僅需0.5h,而火焰噴焊和等離子噴焊分別需要4.5h 和2.5h。因此,相對于火焰噴焊和等離子噴焊,感應重熔的生產效率得到顯著提升。從而證明了這里研制的高效感應重熔自動化設備可以有效提高生產效率。

表5 涂層制備所需工時Tab.5 Time Required for Coating Preparation

5 結論

(1)根據感應重熔工藝及其高效自動控制的功能要求,利用PLC 控制技術,研制了高效感應重熔自動化設備,該設備可以通過溫度-功率的反饋控制,實現感應預熱和感應重熔過程中加熱溫度的穩定性,從而保證工件表面重熔涂層質量的一致性。

(2)與火焰噴焊涂層和等離子噴焊涂層相比,利用高效感應重熔自動化設備制備的鎳基感應重熔涂層的微觀組織更加致密細膩,其孔隙率較小,僅為0.148%,且其斷面顯微硬度為HV879.23,分別比火焰噴焊涂層、等離子噴焊涂層的斷面顯微硬度提高了14.3%、9.3%。

(3)通過對三種制備工藝的經濟性及生產效率的對比分析發現,感應重熔的直接生產成本僅為火焰噴焊和等離子噴焊的30.6%、46.3%,且其所需工時僅為火焰噴焊和等離子噴焊的11.1%、20.0%,從而證實了這里研究的高效感應重熔自動化設備可以有效降低涂層生產成本并提高其生產效率。