全方位裝配機器人的剛度誤差分析

葉長龍,萬繒齊,于蘇洋,姜春英

(沈陽航空航天大學機電工程學院,遼寧 沈陽 110136)

1 引言

機器人以其多功能性以及良好的適應性被廣泛應用于生產實踐中。而并聯機器人相對于串聯機器人又具有高剛度,高精度,高承載力以及累計誤差相對較小等的優點,近年來被廣泛的研究與應用。精度是衡量機器人性能的重要指標,精度的提高將使機器人的應用范圍更加廣泛。為了提高機器人的精度,國內外研究人員進行了一定的分析與研究。例如應用于食品包裝工業的Delta 機器人[1],通過改進機構使得其精度大大提高,改進后可對易碎品進行操作。文獻[2]通過改變機器人的DH 模型使其精度得以提高。文獻[3]通過關節反饋補償的方法提高了機器人的精度。

剛度是評價機器人機構抵抗變形能力的重要指標。通過對機器人進行剛度分析來提高機器人精度同樣是一種提高機器人精度的方法。文獻[4]通過位置逆解法對Bicept 機器人進行了剛度分析。文獻[5]通過矢量疊加法提高了機器人的剛度。

針對目前的研究現狀,結合減小變形誤差的分析目的,對所研究機器人機構進行了剛度建模。結合旋量理論進行了剛度分析并通過實驗得出了變形誤差最大的產生位置,對誤差的減小提出了改進方案。

2 機器人結構分析

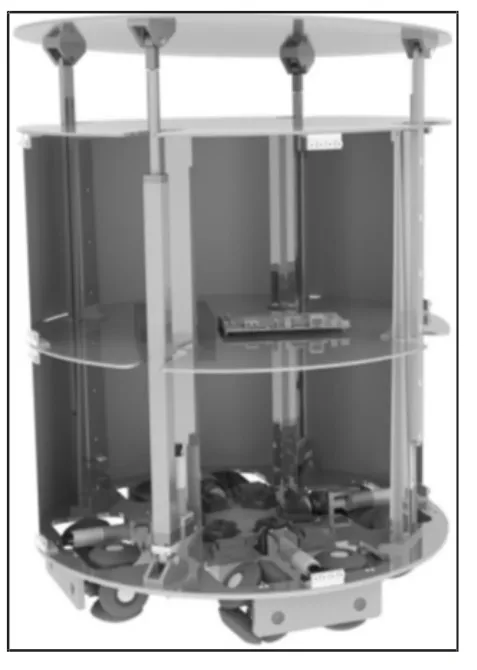

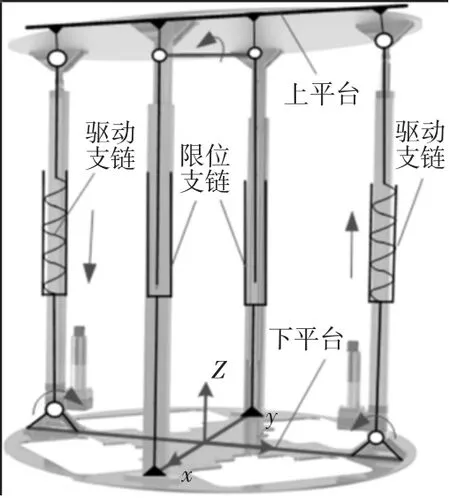

實驗室自主研制的全方位機器人的結構圖,如圖1 所示。該機器人主要由上平臺,驅動支鏈,限位支鏈以及全方位下平臺組成。下平臺由四組全方位輪支撐,可以實現機器人的全方位移動。這里的分析對象主要為舉升機構,如圖2 所示。其中,上下兩平臺間由四條支鏈組成,其中兩條驅動支鏈由絲杠組成,絲杠可在電機的驅動下進行伸縮。兩條限位支鏈由直線伸縮導軌組成。通過絲杠的伸縮改變驅動支鏈的長度,可以實現上平臺的翻轉[6]。

圖1 全方位機器人的三維模型Fig.1 3D Model of Omni-Directional Robot

圖2 舉升機構結構圖Fig.2 Lifting Mechanism Structure

采用修正的G-K公式的一般的通用公式進行自由度計算[7]:

式中:M—機構的自由度數;n—包含機架在內的構件數目;g—運動副數目;fi—第i個運動副的自由度數;μ—機構中存在的全部過約束數目。

代入數據得M=6×(10-10-1)+8+0=2。

求得機構自由度為2。加以分析可得在驅動支鏈上伺服電機帶動絲杠運動的條件下,可以實現平臺的繞x軸翻轉以及沿z軸升降兩個自由度的變化。機器人的結構性能參數,如表1 所示。

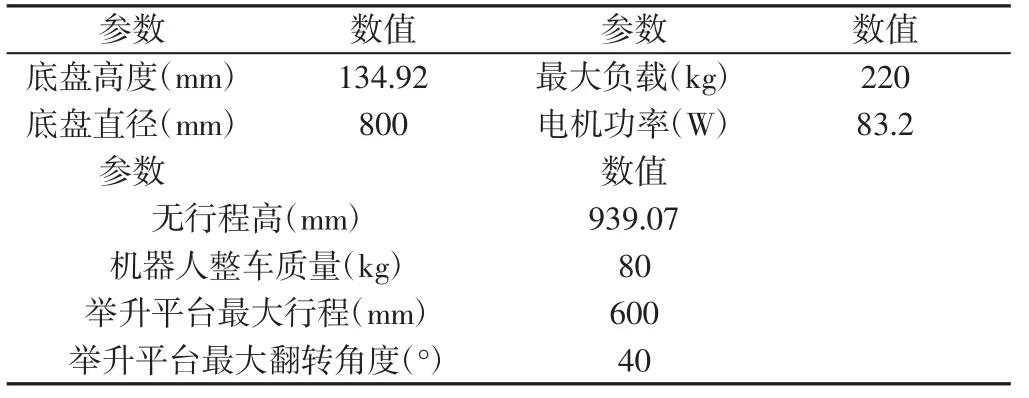

表1 機器人的結構性能參數Tab.1 Structural Performance Parameters of the Robot

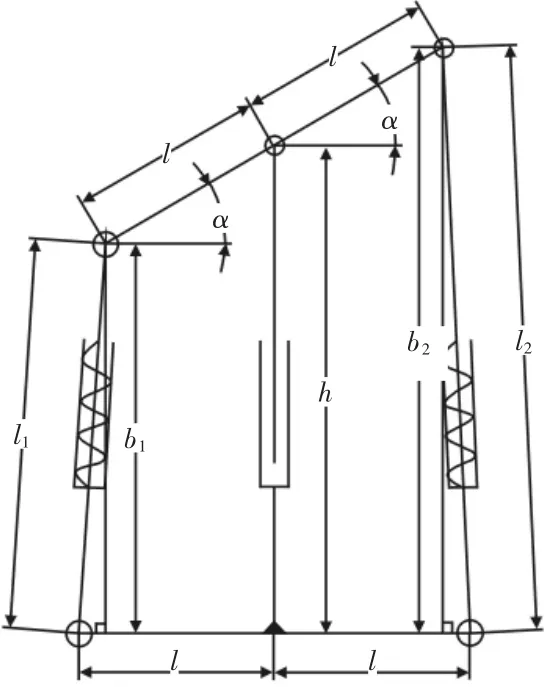

3 機器人靜剛度分析

3.1 機器人剛度模型的建立

當全方位機器人進行運動時,末端執行器會對周圍環境施加一定的力旋量。該力旋量源于驅動器,即電機,通過絲杠傳遞到上平臺。反之,這種力旋量也可能會使上平臺偏離理想位置,從而衍生出機器人一項重要的性能指標,即靜剛度。

機器人的靜剛度與多種因素有關:如各組成單元的材料及其幾何特性、傳動機構類型、驅動器、控制器等。每一因素對于機器人的靜剛度都有不同的影響。對于研究的機器人機構中有四根細長桿,這勢必會影響機構的整體剛度,機器人的剛度性能會直接影響機器人的定位精度。為提高機器人的定位精度,對機器人進行剛度分析是必要的。

這里的研究對象的靜剛度映射是指驅動電機與傳動絲杠的輸入剛度與并聯機構動平臺的輸出剛度之間的映射關系,驅動電機以及絲杠的傳動部分是研究對象僅有的柔性元。對于組成機器人的各桿件以及其他部件,柔性極小[8],可忽略不計。剛度分析的具體過程如下:

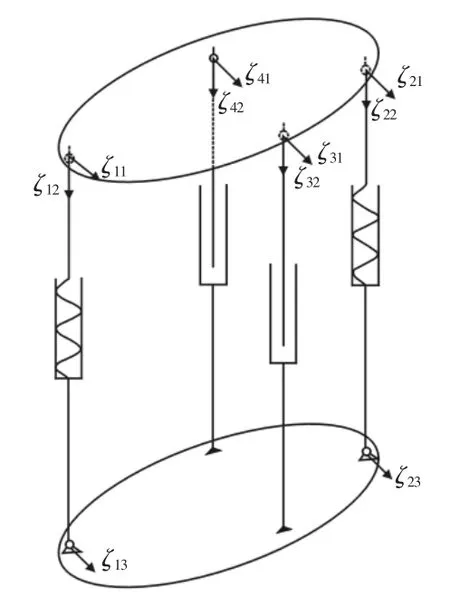

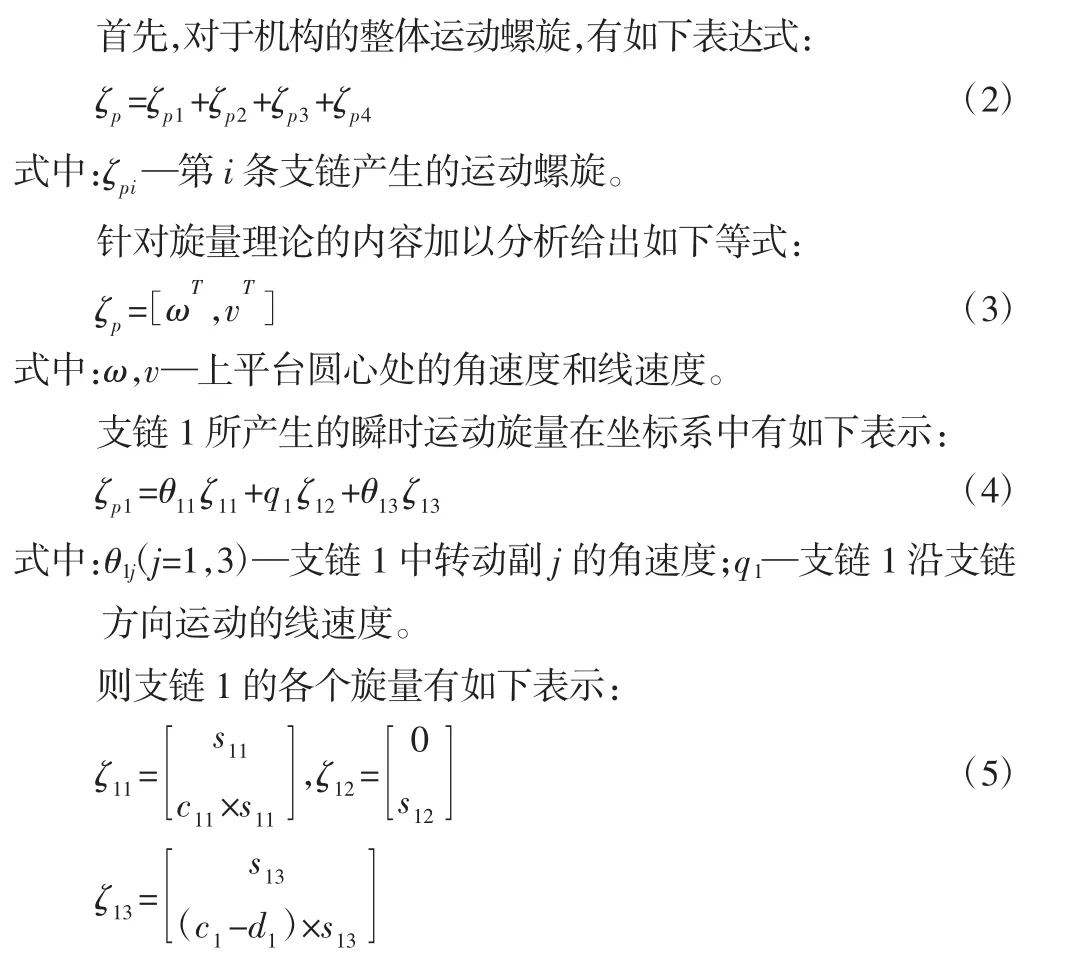

基于旋量理論,對機構加以分析后得出并聯機器人的旋量分布,如圖3 所示。

圖3 旋量分析Fig.3 Screw Analysis

式中:c1的大小—支鏈1 與上平臺鉸接處轉動副旋轉中心與上平臺圓心沿平臺方向的直線距離的數值;d1的大小—支鏈1的長度大小;s11與s13—各自所在轉動副轉動的角速度;s12—支鏈1 與上平臺鉸接處沿支鏈1 軸線方向的線速度;ζ11與ζ13的方向—沿各自轉動副的軸線方向;ζ12的方向—沿支鏈1 的軸線方向。

根據螺旋理論,分析后可知支鏈1 具有一個約束反螺旋[9]:

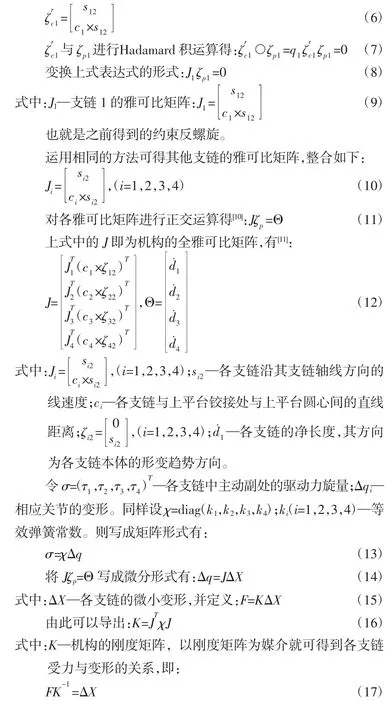

3.2 各支鏈受力求解

并聯機構的受力分析,如圖4 所示。

圖4 受力分析Fig.4 Force Analysis

直線伸縮導軌的內外兩條導軌之間的摩擦非常小,再加上導軌的放置方式為豎直放置,這種條件下的摩擦力更是幾乎為零。所以直線伸縮導軌不會受到來自上平臺以及載荷的豎直向下的壓力。

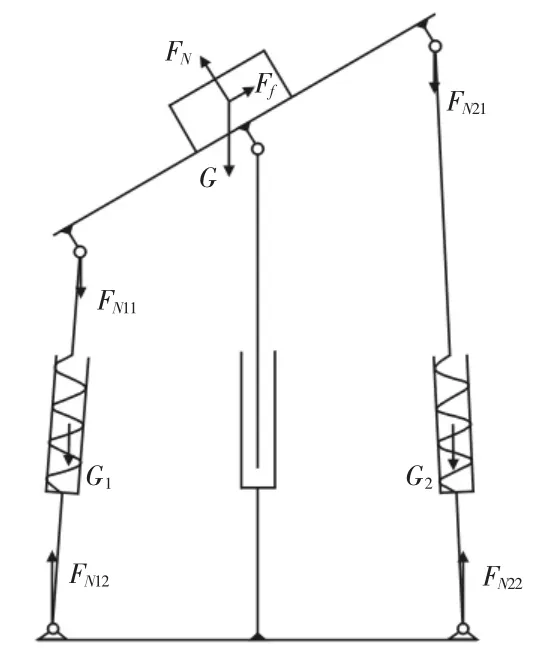

機構的剛度與機構所受到的力以及在力作用下所產生的變形有關,而機構受力所產生的變形大小與機構本身的形態以及制造機構所用材料的彈性模量有關。為了求得所需參數,現對并聯機器人各部件長度加以分析。

圖5 長度標定分析Fig.5 Length Calibration Analysis

在不影響將推得結論的正確性以及不會產生誤差的情況下,將機構簡化,如圖5 所示。構造兩輔助線b1,b2,則有:

兩條支鏈的變形均可各分為兩部分,即沿絲杠方向的壓縮變形以及垂直于絲杠方向的彎曲變形。

則由幾何關系可得兩絲杠長度變量如下:

上平臺變形主要為垂直于平臺方向的撓曲變形,垂直于平臺方向受力為Gcosα,即:

3.3 理論等效彈簧常數求解

下面對各支鏈的等效彈簧常數求解如下:

首先1,2 支鏈的等效彈簧常數求解方式相同,系數如下:

式中:E4—支鏈4 材料的彈性模量;I4—直線伸縮導軌截面的慣性矩;h—上平臺圓心與下平臺圓心之間的直線距離。

4 仿真分析

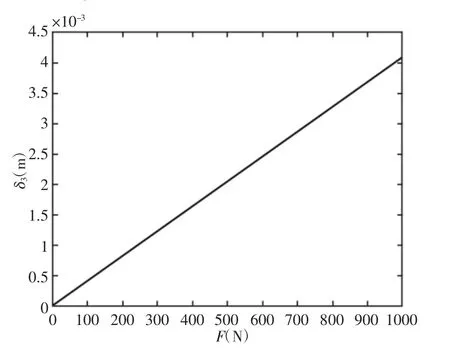

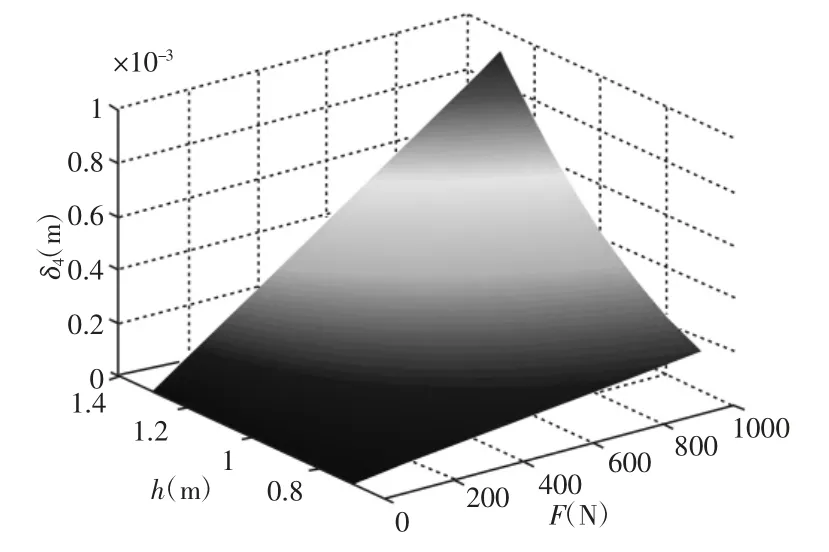

將機構的基本參數代入之前建立的剛度模型,并對各個支鏈加以分別分析,得出的仿真結果,如圖6~圖8 所示[12]。

圖6 支鏈1,2 仿真結果Fig.6 Simulation Results of Branch 1,2

圖7 支鏈3 仿真結果Fig.7 Simulation Result of Branch 3

圖8 支鏈4 仿真結果Fig.8 Simulation Result of Branch 4

從圖6 的仿真結果可以看出,支鏈長度與載荷大小與支鏈1,2 變形量大小均成正比關系,變形量的量級很小,為10-6m。

從圖7 的仿真結果可以看出,載荷大小與支鏈3 變形量大小成正比關系。變形量的量級較大,為10-3m。

從圖8 的仿真結果可以看出,上平臺圓心到下平臺的垂直距離以及載荷與支鏈4 的變形量大小成正比關系。變形量的量級同樣較大,為10-4m。

5 實驗分析

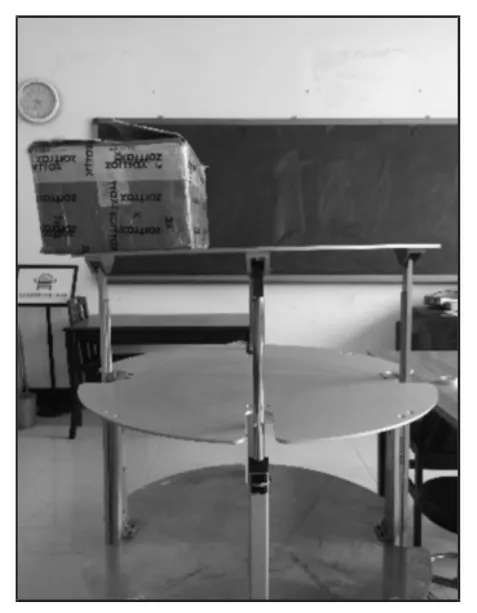

對全方位機器人的剛度性能進行實驗分析。實驗用的全方位機器人,如圖9 所示。實驗內容主要是通過剛度標定傳感器對機器人的變形量進行測定,然后對所得變形量與仿真所得的理論變形量進行比對,從而得到理論值與實測值的偏差大小。

圖9 實驗用機器人Fig.9 Experimental Robot

圖10 實驗1Fig.10 Experiment 1

仿真分析的條件為理想條件,實際機構中存在許多未被考慮到的誤差因素將影響機器人各支鏈的剛度,如支鏈橫截面積的變化以及鉸鏈處的裝配間隙造成的誤差。故通過實驗測量并計算出實際的剛度值并與理論值進行比較,使分析內容實體化。

實驗過程中的負載是通過在實驗盒內添加不同質量的法碼來實現。

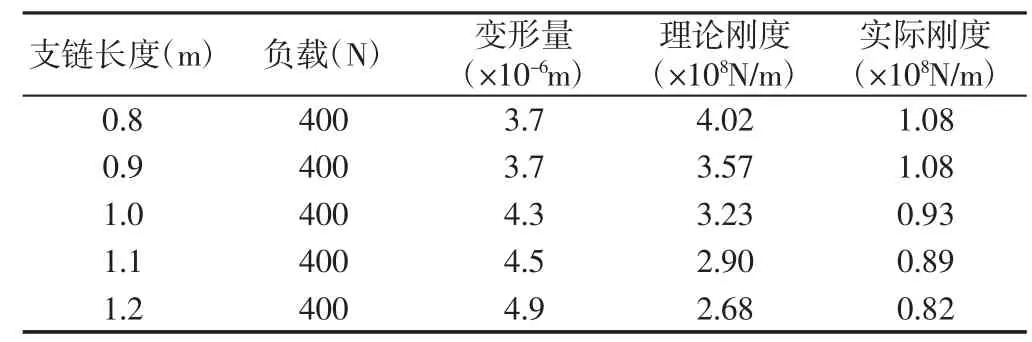

對支鏈1,2,3 進行了實驗1,如圖10 所示。實驗中支鏈1,2受力相同,均為盒內添加載荷所受重力與上平臺自重的重力的和的一半。支鏈3 受力為盒內添加載荷所受重力。通過改變盒內載荷質量進行了多組實驗。實驗數據,如表2~表4 所示。

表2 支鏈1 實驗數據Tab.2 Branch 1 Experiment Data

表3 支鏈2 實驗數據Tab.3 Branch 2 Experiment Data

表4 支鏈3 實驗1 數據Tab.4 Branch 3 Experiment 1 Data

從表2,表3 的實驗數據來看,實際剛度與理論剛度的變化趨勢是相同的,即隨著絲杠的伸長剛度隨之減小。但實際剛度的值相對于理論剛度的值較小,這是由于支鏈實際的橫截面積相對于理論橫截面積偏小所致。

圖11 支鏈3 實驗2Fig.11 Branch 3 Experiment 2

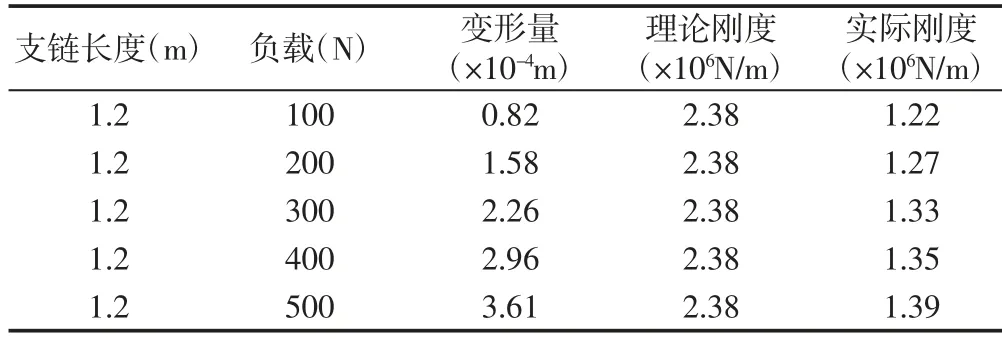

從表4 的實驗數據來看,實際剛度與理論剛度相差無幾。這主要是因為此組實驗的誤差產生因素較少,可能的誤差產生因素只有兩驅動支鏈的裝配間隙差引起的剛度誤差,故此組實驗理論值與實際值偏差較小。當載荷被施加在距上平臺邊緣5cm 時進行了另一組實驗,如圖11 所示。

實驗結果,如表5 所示。

表5 支鏈3 實驗2 數據Tab.5 Branch 3 Experiment 2 Data

從表5 的實驗數據來看,實際剛度與理論剛度偏差很大。這說明這一部分的裝配誤差很大。從結構來看,引起此誤差的因素為驅動支鏈上下鉸鏈的裝配誤差以及絲杠彎曲所造成的誤差。

最后對支鏈4 進行實驗分析,實驗方法為翻轉上平臺并在其上施加載荷,測量支鏈的彎曲變形,如圖12 所示。實驗結果,如表6 所示。

圖12 支鏈4 實驗Fig.12 Branch 4 Experiment

表6 支鏈4 實驗數據Tab.6 Branch 4 Experiment Data

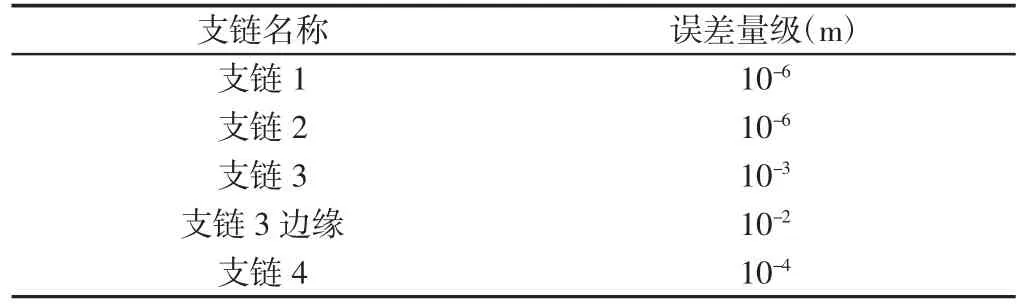

此組實驗誤差同樣較大,造成的原因為鉸鏈處裝配精度誤差。對各支鏈的誤差進行整合比對,如表7 所示。

表7 各支鏈變形誤差量級Tab.7 Deformation Error Magnitude of Each Branch

顯然,支鏈3 邊緣的變形誤差最大。為了提高機器人精度,減小變形誤差對機器人精度的影響,首先就要針對這一變形誤差加以改進。改進的方法可以通過在上平臺上加裝加強筋來提高這一部分的剛度。

6 結論

(1)運用旋量理論對全方位并聯機器人進行旋量分析,建立旋量與剛度之間的聯系,運用旋量理論求解了機器人的剛度矩陣。(2)對全方位機器人進行受力分析,建立了傳統力學模型下的變形模型。并對機器人進行了特定工況下的剛度仿真,求解了并聯機器人的理論剛度。(3)對全方位機器人進行了實驗分析,并分析了理論值與實測值產生偏差的原因,進而針對原因提出改進思路,提高機器人精度。