工程車輛動力傳動系統節能方案與試驗研究

趙成喜,陳金萍,張 富

(1.大連海洋大學應用技術學院,遼寧 大連 116300;2.吉林大學機械科學與工程學院,吉林 長春 130022)

1 引言

工程機械工作環境惡劣,驅動功率較大,頻繁加減載,對動力系統提出了嚴峻的挑戰,目前,工程機械主要以柴油機為動力,盡管目前已電池為動力源的電驅動技術逐漸成熟,但要由于電池自身安全以及充電速度較慢等問題導致要想完全取代燃油機尚需時日[1],因此,如何提高燃油機的節油率和傳動系統的動力性是目前工程車輛急需要解決的關鍵問題之一。傳動系統作為車輛的核心部件對整車的動力性能具有重要的作用,文獻[2]提出了一種無須使用液力變矩器先進的自動手動變速器動力系統,采用PI控制算法,以防止離合器未嚙合時的能量損失。文獻[3]設計了一套動力性匹配計算軟件對傳動系參數優化。文獻[4]研究了傳動系統的溫度特性對性能的影響。文獻[5]采用動態規劃算法對發動機和液壓泵的節能調節匹配。文獻[6]分析了裝有閉鎖離合器變速箱和變量液壓系統的平地機降耗技術。降低發動機的轉速、提高工作效率是目前工程車輛節能的主要技術,擁有更長的換氣時間和燃燒時間,提高了燃燒效率,因此低速發動機與傳動系統的匹配效果對于燃油效率至關重要。

綜上,盡管學者對傳動系統的能量管理和參數優化方法的進行了廣泛的研究,但是對配備低轉速發動機的傳動系統工作特性的研究得較少。鑒于此,通過建立工程車輛傳動系統的動力學仿真模型,設計低轉速發動機與大容能變矩器的傳動系的匹配方案,分析改進后傳動系統的動態特性和合理性。通過優化發動機的高效工作點達到節能的效果,通過試驗驗證了改進方案的可行性和有效性,研究結果為工程車輛動力傳動系統的節能方案提供了數據參考。

2 傳動系統建模及優化

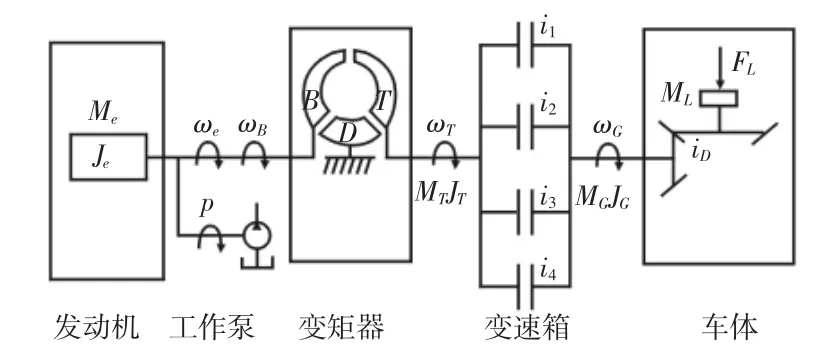

工程車輛的傳動系統主要部件包括發動機、液力變矩器、油泵、變速器和驅動橋等,如圖1 所示。

圖1 傳動系統模型Fig.1 Drive System Model

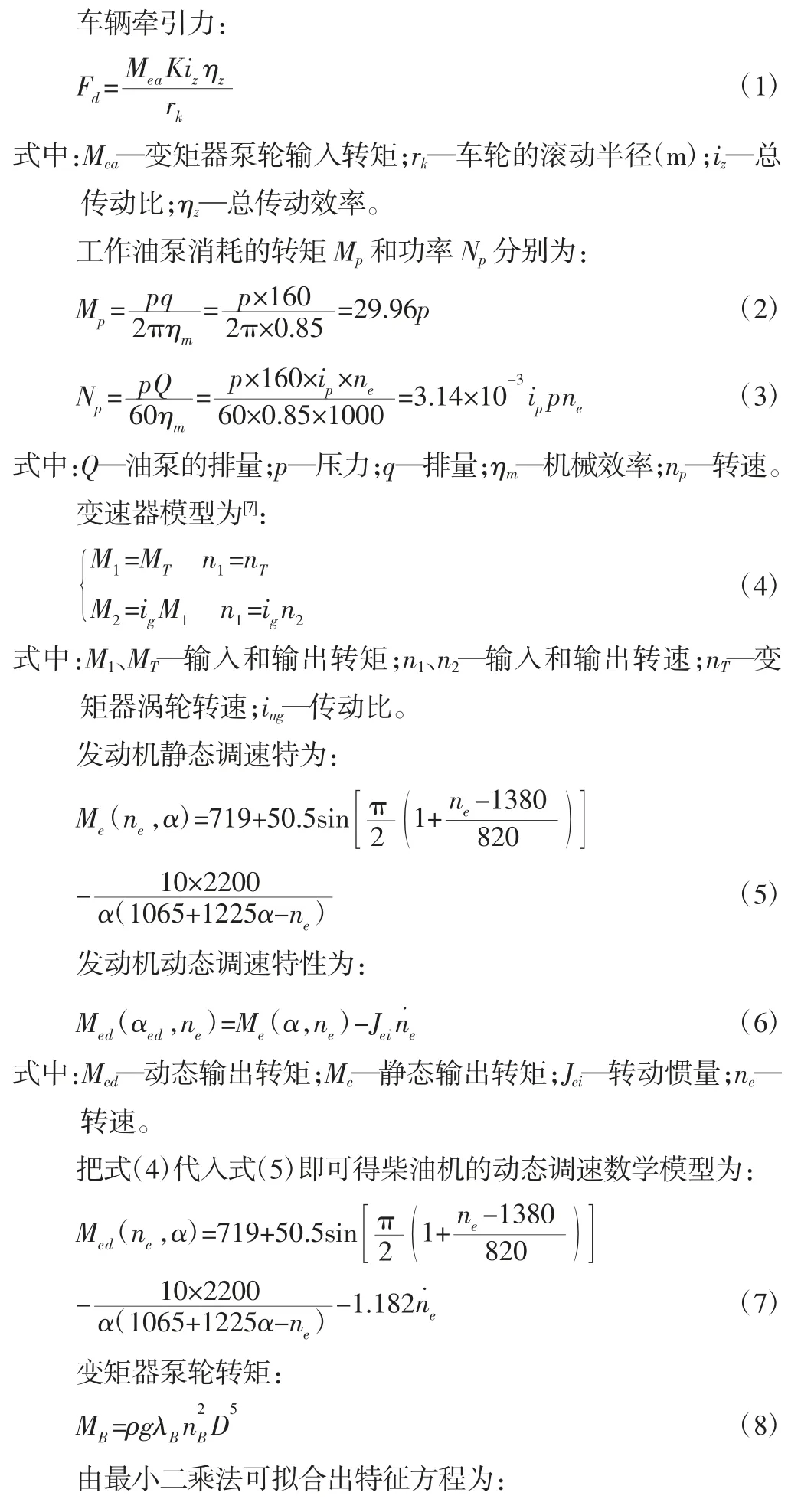

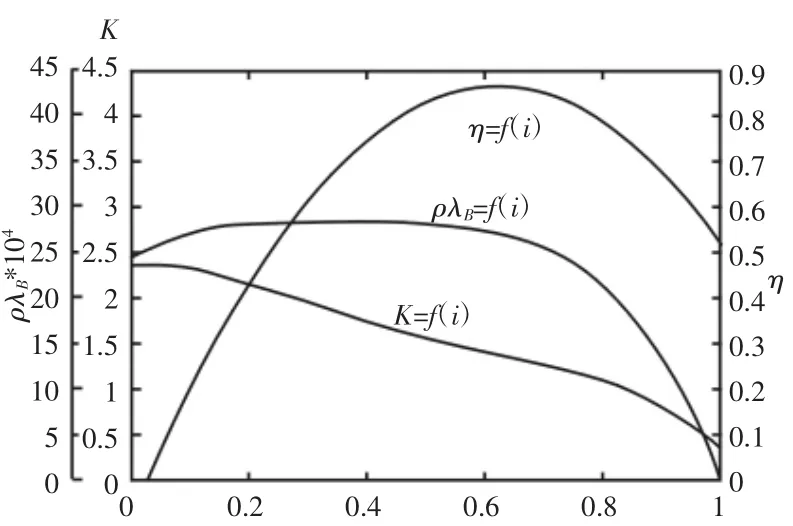

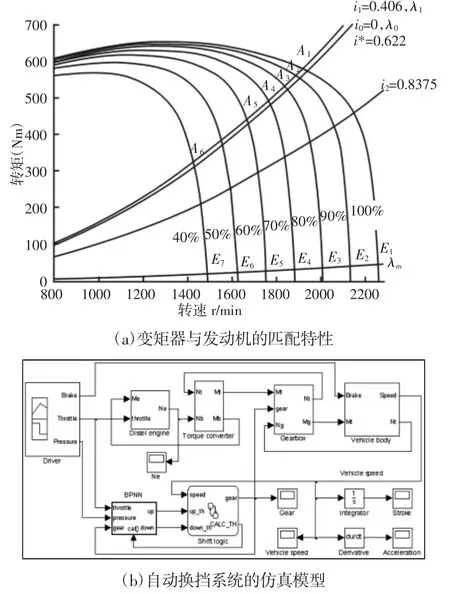

為了使發動機在低速和高扭矩區域工作,可以適當降低發動機轉速。因此,在保證發動機輸出功率恒定的基礎上,使發動機功率曲線向左偏移,達到節能的目的。將發動機額定轉速由2200r/min 降至2000r/min,需要重新匹配低速發動機與原變矩器的特性。對液力變矩器進行選型,如圖2 所示。

圖2 變矩器原始特性曲線Fig.2 Original Characteristic Curve of Torque Converter

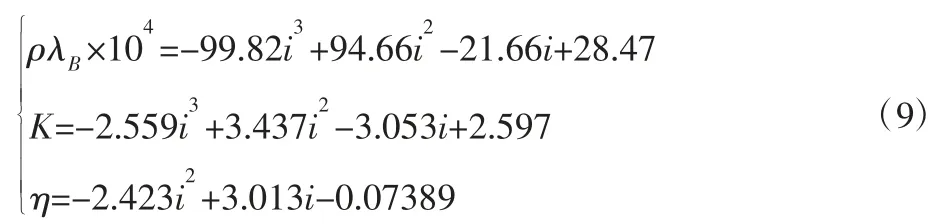

低速發動機與大能容液力變矩器選型完成后,計算改進后兩者聯合工作時的共同輸出特性,如圖3(a)所示。并根據傳動系統的動力學方程,建立了自動換擋系統的仿真模型,如圖3(b)所示。

圖3 仿真系統總體模型Fig.3 Simulation System Overall Model

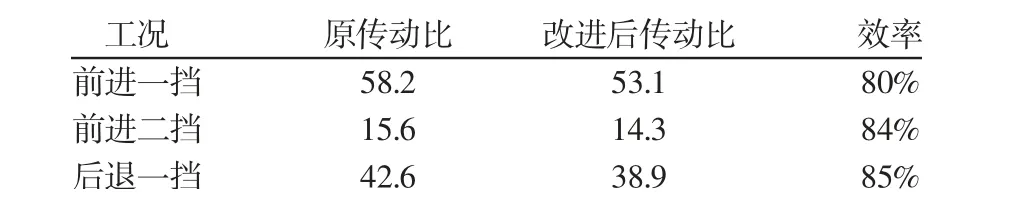

在降低了發動機轉速后車的行駛速度也會減小,因此在保持原有動力性能的前提下,通過低速發動機與低速大能容液力變矩器匹配分析,調整驅動橋速比。新低速發動機與原液力變矩器的匹配后性能較差,匹配不合理,需要重新匹配相應的低轉速大能容液力變矩器。而要增大液力變矩器能容,最直接有效的辦法就是增大液力變矩器循環圓的有效直徑。因此,為了增大液力變矩器能容,提高傳動系統節油率,將變矩器的有效直徑由310mm改為330mm。此外,降低發動機轉速后變矩器的輸入扭矩也會隨之增大,但是整車的行駛速度會降低,因此為了保持原有動力性,將驅動橋和變速箱等傳動比進行調整,根據式(1)~式(8)可以計算出調整前、后的參數,如表1 所示。

表1 整機總傳動比Tab.1 Total Gear Ratio of the Whole Machine

3 改進方案性能分析

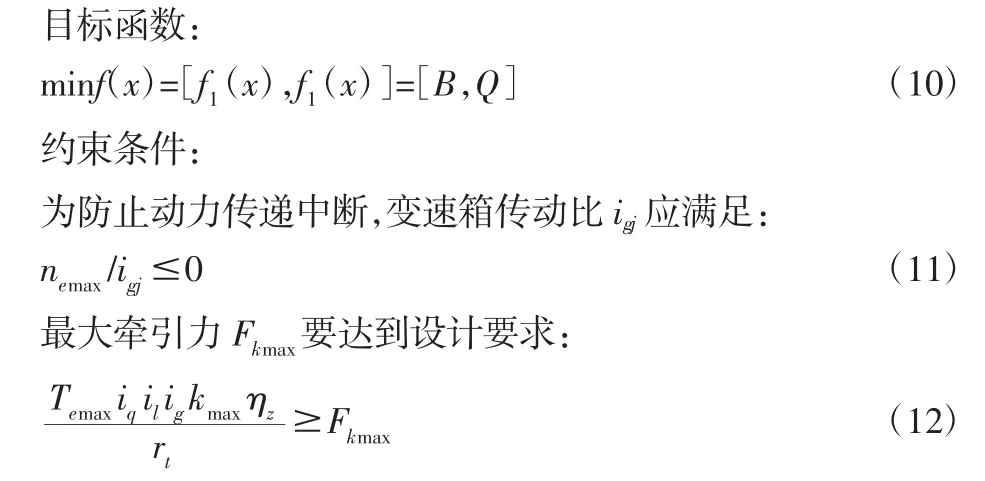

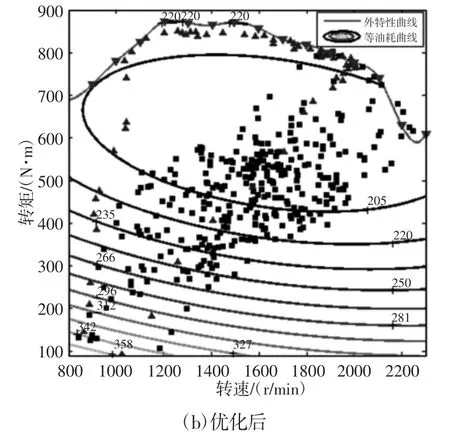

基于傳動系統動力學模型,以一擋和二擋傳動比為優化變量,以油耗量B和傳動系統的產熱量Q為優化目標,采用遺傳算法進行求解。

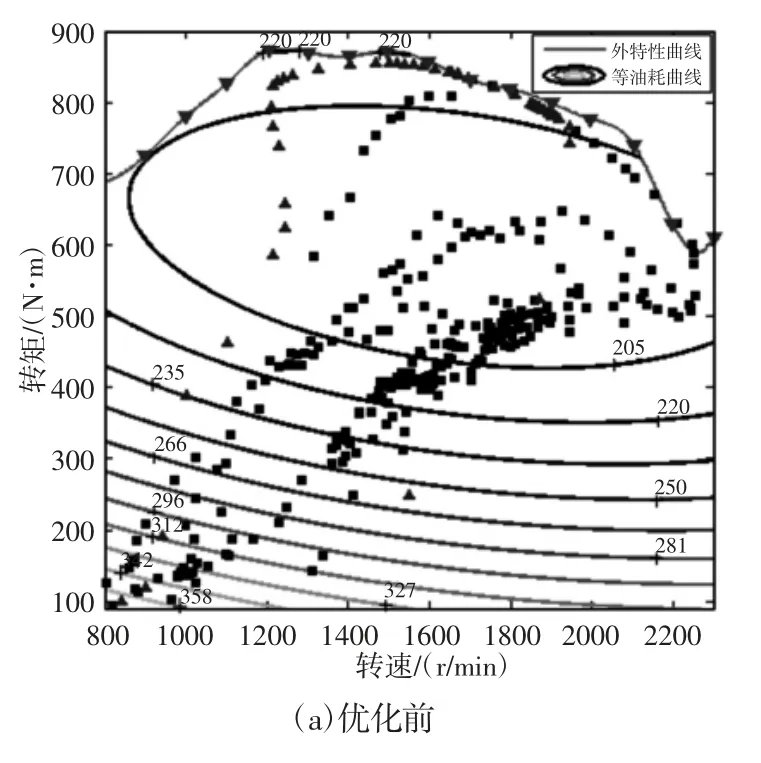

優化前、后發動機工作點分布的對比,如圖4 所示。其中紅色點為發動機在一擋運行工況下的運行點,黑色點為發動機在二擋運行工況下的運行點,傳動比的改變使紅色點部分往低轉速區移動,黑色點往中間高效率區移動,增加了高轉矩工作點的數量,因此輸出更大的扭矩。而且,隨著二擋傳動比的減小,對應擋位下發動機低轉速工作點逐漸向高轉速區域遷移,原高轉速區域分布更加均勻,并向低油耗區域集中。一擋傳動比的增大,使該擋位下發動機轉速數值減小,增加了最大轉矩處工作點的數量,從而可以獲得更大的動力輸出。優化后,發動機的大部分工作點集中在了燃油效率較高的區域,能夠減小燃油的消耗量,達到了優化的目的。

圖4 優化前后發動機工作點對比Fig.4 Comparison of Engine Operating Points Before and After Optimization

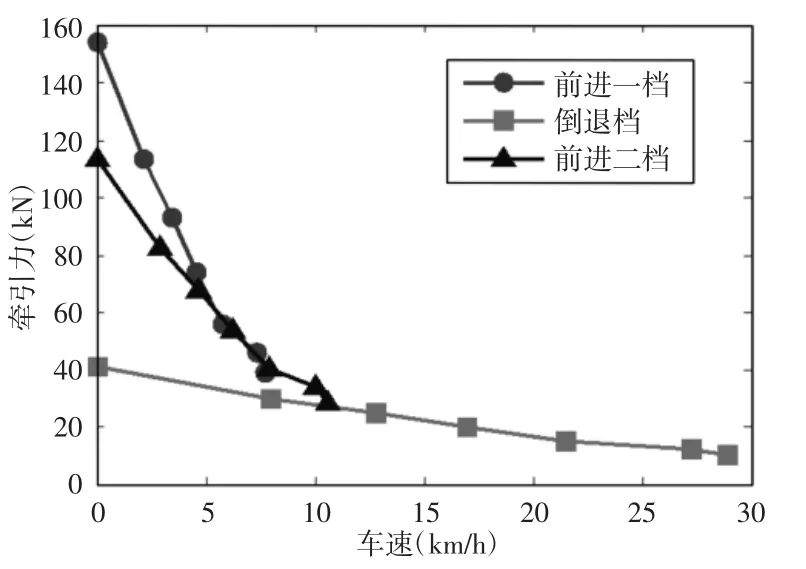

改進方案的工程車輛在滿載工況下的牽引力特性,如圖5所示。從仿真結果可以看出雖然重型車在前進一擋和二擋的作業過程中車速較低,但是卻具有較大的牽引力,其中,一擋最大為155kN,二擋最大為112kN,后退擋最大牽引力為42kN。總體來看,后退擋的牽引力在不同車速下的變化較小,整體變化較平穩。但是,一擋和二擋牽引力下降的速率很快,大約車速達到10km/h 時的牽引力下降到與后退擋的值相當,因此,為了保證車輛工作時的動力性能以及舒適性,滿載時前進時的車速不宜超過10km/h。

圖5 牽引力特性曲線Fig.5 Traction Characteristic Curve

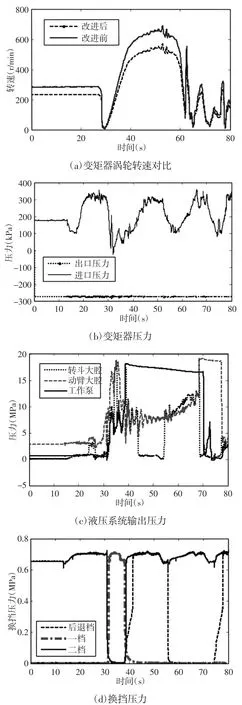

改進方案的傳動系統的動態特性仿真結果,如圖6 所示。改進后變矩器的渦輪轉速較改進前有所降低,僅在高速時轉速有明顯的差別,在低速時差別較小,從而保證了轉矩的穩定輸出,減小了壓力轉速變化帶來的沖擊,保證了傳動系的平穩性。變矩器的進口壓力會隨著發動機轉速的變化而改變,但是出口的壓力基本維持在270kPa,保證了穩定的動力輸出和平穩性,表明重新選擇的變矩器與發動機匹配的效果優良,工作性能較好。由于工作泵和變矩器是并聯,由發動機直接驅動,因此降低發動機轉速后油泵的轉速也必然隨著降低,但是從仿真結果看出工作泵的輸出壓力仍滿足液壓系統的工作要求,對工作泵的影響較小。在車輛運行初期,I 擋為運行15s 后斷電,切換到二擋,離合器實現完全的切換過程大約用了1s 的時間,切換完成后1 擋的壓力迅速由0.2MPa 升高到了1.75MPa,二擋壓力則是變化相反,壓力快速由1.75 MPa,降為0.2 MPa,在換擋完成的最后階段壓力出現較小的緩沖,避免了換擋造成的沖擊,提高了車輛的舒適度。而在后退行駛時,后退擋的壓力與前進二擋的壓力相同,而此時一擋的壓力則變為零。

圖6 傳動系統動態特性Fig.6 Dynamic Characteristics of Transmission System

4 節能效果試驗

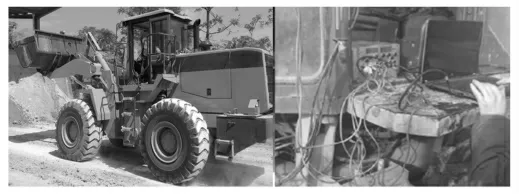

依據GB/T 637-2008《土方機械牽引力測試方法》和《輪胎式裝載機試驗方法》實驗流程對改進后的動力系統進行能耗測試,測試現場及數據采集系統,如圖7 所示。奧地利DEWESoft/DEWE-43 數據采集器有8 個AD24 位動態采集通道,采樣率200 kS/Ch,8 個實時計數器,2 個CAN bus 接口,可接入全電橋和(±10)V 傳感器,配合DEWESoft x 數據采集軟件一起使用。

圖7 工作現場及能耗測試Fig.7 Work Site and Energy Consumption Test

圖8 測試結果Fig.8 Test Results

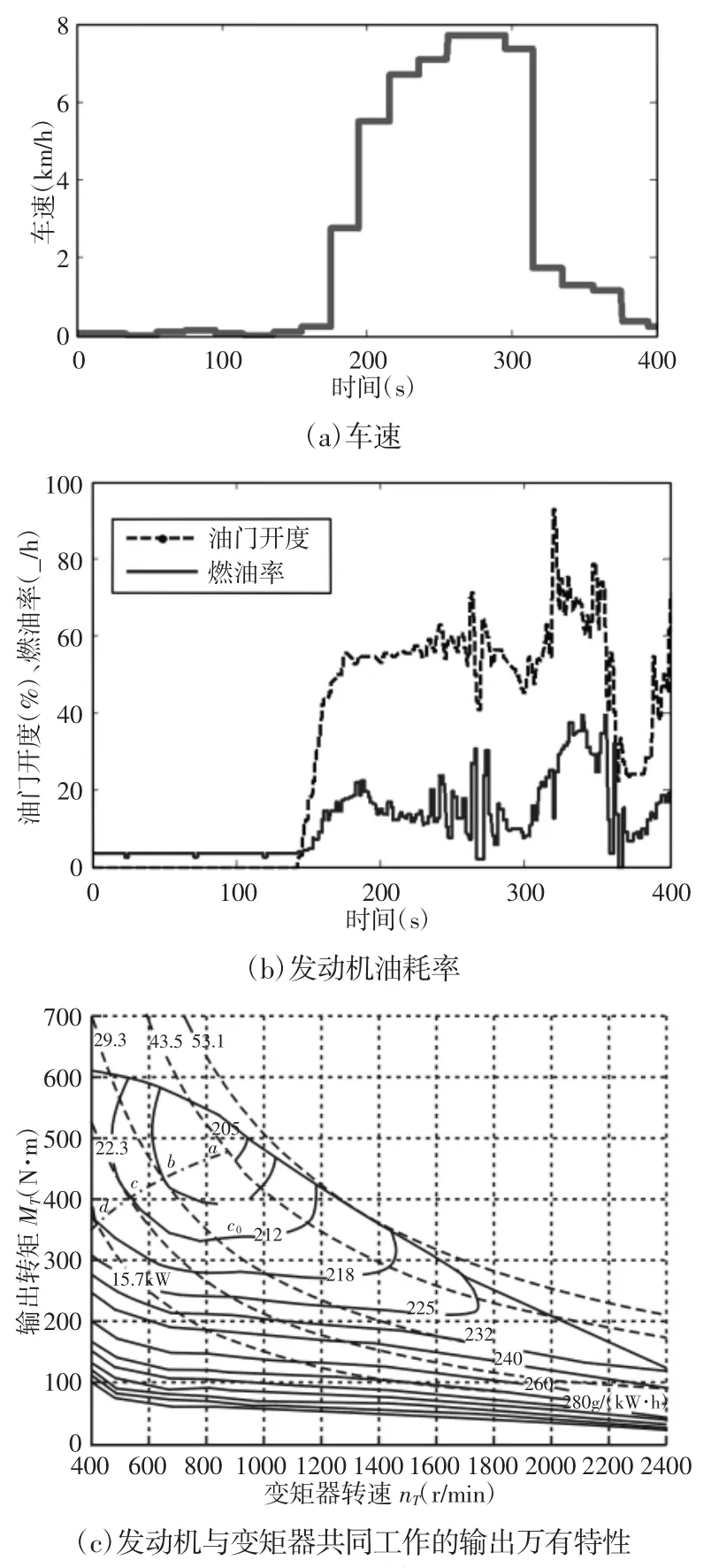

截取測試過程中的一段進行數據分析,不同擋位下的車速變化情況,如圖8(a)所示。整個過程車速采用先升高后降低的梯狀變化過程,發動機的油耗率隨著油門開度的變化,如圖8(b)所示。油門開度越大對應的車速越高,但是油門開度基本都在80%以下;一個重要的發現是當油門開度在60%左右時對應的燃油率大約為22%,而當油門開度基本都在70%時的燃油率最高,約為38%,因此為了保證發動機的節能效果,裝載機在作業中油門開度穩定在70%為宜。最后,根據動力系統的工作特性繪制了發動機的實際工作性能,從試驗結果可以看出為了保證液力傳動系統工作時變矩器的渦輪轉速點a位于燃油高效區,通過提高擋位將工作點移到b點,此時驅動系統的的輸出功率增加,并且燃油經濟性較好。若維持傳動系統的輸出功率不變,在提高擋位的同時減小油門開度,發動機的工作點會切換到c點,達到等功率輸出下降低油耗的目的。

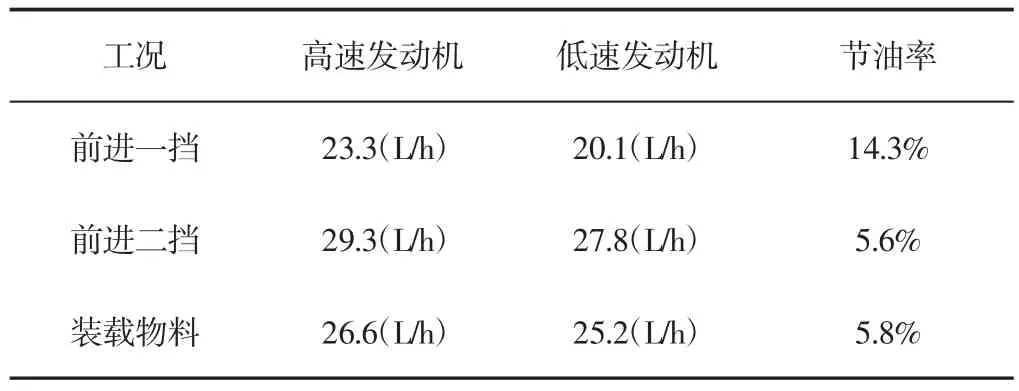

根據測試結果對比了高速發動機和低速發動機在不同工況下工作時的油耗量和節油率,對比結果,如表2 所示。前進一擋節油率提高了14.3%,前進二擋節油率提高了5.6%,裝載物料時整車原地不動,只有轉斗進行裝卸,由工作泵通過液壓系統進行運行控制,此時的節油率提高了5.8%。通過對比發現前進一擋的節油效果最明顯,主要原因是裝載機在重載模式工作時大部分作業時間用一擋,而一擋工作時的發動機轉速較低,工作點全部位于燃油高效區,因此節能效果最大。試驗的結果為驗證和優化傳動系統的節能方案提供了數據參考。

表2 改進前、后油耗量對比Tab.2 Comparison of Fuel Consumption Before and After Improvement

5 結論

為了降低發動機的能耗,采用降低柴油機轉速、配備大能容變矩器和優化驅動橋速比的策略,建立了傳動系統的動力學仿真模型,分析了發動機改進后的工作點分布和牽引力特性,最后通過試驗獲得了改進方案的節能效果。得到如下結論:

(1)由液力傳動系統的匹配結果可知優化后車輛工作效率最高的工作點大部分分布在發動機的最佳燃油效率區,起到了節能的目的;改進方案換擋過程壓力變化平穩,換擋沖擊較小,保證了車輛的平順性;發動機轉速降低后對工作裝置液壓驅動系統的影響較小。

(2)通過試驗發現當油門開度維持在70%時發動機的燃油率最高約為38%,因此為了保證發動機的節能效果,裝載機在作業中油門開度穩定在70%為宜。前進一擋節油率提高了14.3%,前進二擋節油率提高了5.6%,裝載物料時節油率提高了5.8%,測試結果表明傳動系統的改進方案具有較好的節能效果。