一種用于手工焊接的新型角度定位器的設計

張雨成 趙子涵

上海市政工程設計研究總院(集團)有限公司,中國·上海 200082

1 引言

在焊接電動巴哈賽車車架的過程中,發現許多具有不同連接角度的支撐件和連接管件,通過傳統確定方式固定焊件具有繁瑣復雜,效率底下、精度不足等缺點,不僅浪費時間,焊接的質量也難以保證。

近些年來,隨著數字化的設備加工功能的擴大化,給今后的定位器的快速定位提出了更高的要求。定位器的可重組性、可重構性及可擴展性功能強,應用范圍廣,通用性好,定位器利用率高,經濟效益就越高。對于電動巴哈車隊所使用的較為傳統的角度確定及固定方式,是首先確定管件兩端連接位置,進而再將通過機械夾具的方式進行固定,最后在連接處完成焊接的方式。此種方式通過位置的確定來間接控制角度,精度低,對于一些不能使用機械固定方法固定的位置,通常通過人手夾持來進行焊接,大大增加了安全隱患。此種方法對于手工焊接并不適用,手工焊接所需的操作簡便靈活、效率高、準確度高成為傳統定位方式的主要提升方向。

為了更加適用在手工焊接方面,可參考手動千斤頂的結構設計,設計可活動的平行四邊形結構,以達到改變角度的目的。同時選擇相鄰的兩邊加入磁鐵,使得可以在測量角度的同時,將兩焊件固定在該角度位置上,以方便焊接工作。為提高角度的準確度,使用M12 螺距為4mm 的滾珠絲桿,加入步進電機將角度的變化轉化為絲桿上螺母更精確的平動,以達到手工焊接所需要的精度。此套定位器小巧方便,使用靈活,精度較高,可基本滿足所有手工焊接的場所[1]。

2 系統總體組成架構方案設計

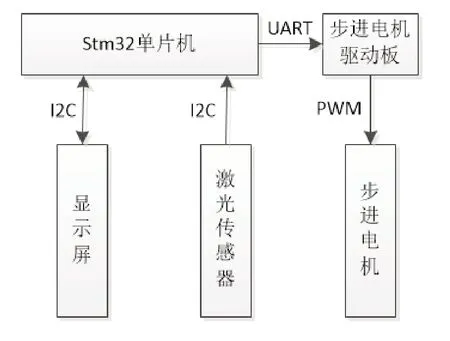

定位器分為感測部分和顯示部分,感測部分參照手動千斤頂的結構設計為平行四邊形結構,雙臂裝有磁鐵用于將焊件固定;顯示部分由stm32 單片機,2.8 寸電容屏,步進電機,滾珠絲桿和激光傳感器構成。

定位器實現的功能是:在觸摸屏輸入擬焊接角度,定位器雙臂張開并固定在對應角度上,通過磁鐵吸附接焊件進行手工焊接。

Stm32 作為控制器,主要負責處理顯示屏傳回的角度數據,運用PID 算法得出控制步進電機旋轉的脈沖信號,驅動步進電機工作以及接收激光傳感器傳回的距離數據對步進電機運動進行修正[2]。

激光傳感器用于反饋定位器平行四邊形結構中心線的距離,從而對步進電機運動進行修正,可保證定位器長久使用后因為絲桿螺紋損壞帶來的精度問題。

系統中動作執行部分主要是步進電機和滾珠絲桿,步進電機通過輸入給定的脈沖數轉動相應圈數;滾珠絲桿用來將步進電機角位移轉化為線位移,并通過此信息控制定位器定位角度。

顯示屏用于數據的輸入,啟動電源開關,輸入角度清零信號,定位器進行角度復位,校準完畢后輸入角度值,顯示屏將數據傳輸至控制器。

3 電氣硬件設計

系統在運行過程中,須具有一定的抗干擾能力,從而保證系統的穩定運行。因此系統應該具備以下各個模塊,各個模塊之間協調運行,才能達到預期效果。系統硬件組成如圖1所示。

圖1 系統硬件結構組成

3.1 控制器

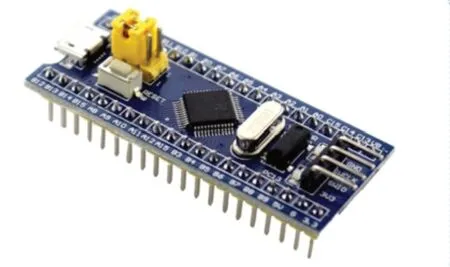

由于該設計作為焊接定位裝置將來應用于手工焊接當中,故應選用性價比較高的嵌入式設備,既能運行好我們訓練好的嵌入式程序,又能滿足價格低廉的要求。故采用stm-32f103c8t6 核心板,開發板外觀如圖2所示。stm32f103c8t6是一款基于ARM 內核的32 位MCU 系列,具有高性能,低電壓,低功耗等優點,支持串口、IIS、GPIOs、藍牙等接口[3]。

圖2 stm32f103c8t6 核心板外觀圖

3.2 顯示屏

電容屏是現在主流的觸控屏,也稱作“硬屏”,利用存在于人體的電流感應進行操作,由四層的復合玻璃屏組成,表面是一電容面,從手指吸走的電流通過電極流出,形成信息完成觸屏控制[4]。本系統采用2.8 寸vlcds HMI 電容觸摸屏如圖所示(帶GPU)支持Arduino I2C 接口,LCD 模式為65k TFT,模塊由3.3V/5VTTL 電平供電,如圖3所示。

圖3 2.8 寸vlcds HMI 電容觸摸屏外觀圖

3.3 步進電機模塊

步進電機模塊選用28★40 推力100N 絲桿,步進電機輸入電流0.7A,身高40mm,步距角為1.8°,保持扭矩90mNm,工作轉速15mm/s;絲桿長度為200mm,螺桿規格為Tr5,螺距為4mm,水平最大負載為11kg,其外觀如圖4所示。

圖4 28 微型絲桿電機外觀圖

3.4 激光傳感器

由于該系統對測量的長度精度較高,故選用ZLDS100R-4-39 傳感器,量程為2mm-250mm,分辨率為0.1mm,通過I2C 接口與控制器連接,如圖5所示。

圖5 ZLDS100R-4-39 傳感器外觀圖

4 系統定位技術研究

4.1 針對固定焊件設計方案

通過對于查閱資料了解了目前普遍使用的焊接材料為磁性材料能夠有效吸附磁鐵,因此本組固定焊件裝置采用強力磁吸式,磁鐵通過子母鉚釘與碳纖維板進行連接固定如圖6所示。焊接手柄采用碳纖維材料,其具有重量輕、韌性好、強度高等優點,符合產品輕量化特點并且可以效解決磁鐵相互干擾問題。

圖6 焊接定位器外觀圖

4.2 針對角度變化的設計研究

根據平行四邊形邊與夾角存在的函數關系,將測量角度巧妙地轉化為測量長度,通過顯示器輸入角度數據,上位機接受信號控制步進電機工作。

4.3 針對角度固定方式的設計研究

在手工焊接中,定位器連接兩焊件后改變其角度的外力和焊接時的抖動幅度較小,固系統采用螺栓螺母固定以及部分光軸采用固定環進行固定。由于感測部分和顯示部分分開,電子電路遠離焊接干擾源,具有較強抗干擾性。

5 定位技術實現及證明

5.1 精度的計算證明

通過對電動巴哈車隊以往賽季手工焊接的分析與測量,可得知兩焊件的夾角均處在30°~150°范圍內,角度過大或過小都會導致連接處結構不合理且無法焊接,因此對于設計的定位器角度要求在30°~150°范圍內即可。由于對精度的要求是由工藝本身決定的,而不是因為焊接劇烈搖晃會引起角度偏差,所以實際焊接對精度要求不高。通過實際焊接及測量發現,在手工焊接過程中,定位器精度達到0.5°可很好地滿足手工焊接要求,達到比傳統定位方式更精確的目的。

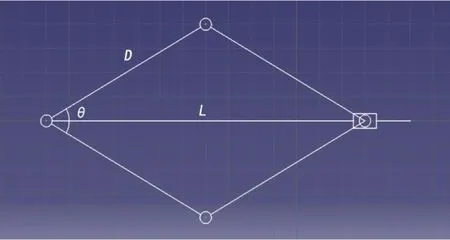

該定位器雙臂為平行四邊形結構,長度D 均為100mm,其角度的調節模型可簡化如圖7所示。在使用時,θ 為需要定位的兩管件角度,且θ 的范圍為30°~150°。根據幾何關系可知,角度與絲桿長度存在如下關系:

圖7 定位器雙臂簡化圖

將(1)式兩邊分別對θ 求導得出:

即當θ 的范圍為30°~150°時L 隨θ 的增大而減小。

將(2)式兩邊分別對θ 求導得出:

即當θ 的范圍為30°~150°時△L 隨θ 的增大而減小,即|△L|隨θ 的增大而增大。

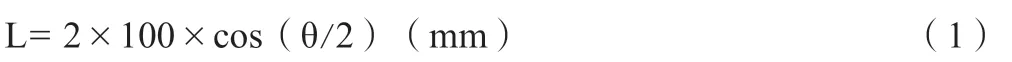

角度(θ)與絲桿長度(L)函數圖像如圖8所示(橫坐標為角度,縱坐標為絲桿長度)。

圖8 角度與絲桿長度函數圖像

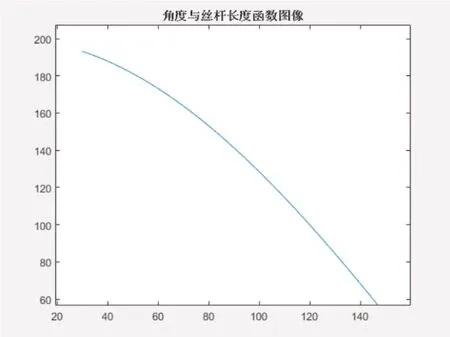

通過計算不同情況下的θ 可得到表1中的數據。

表1 不同情況下的θ 的數據

綜合上述計算過程可得,在要求絲桿長度精確到小數點后一位時,通過步進電機的調節可以使定位器在30°~150°之間變化,并且角度的變化精度為0.5°,對于手工焊接,此時調節的范圍與角度精度均已基本適用于手工焊接的各種場合,并且已達到相對精準的要求。

5.2 磁吸裝置設計

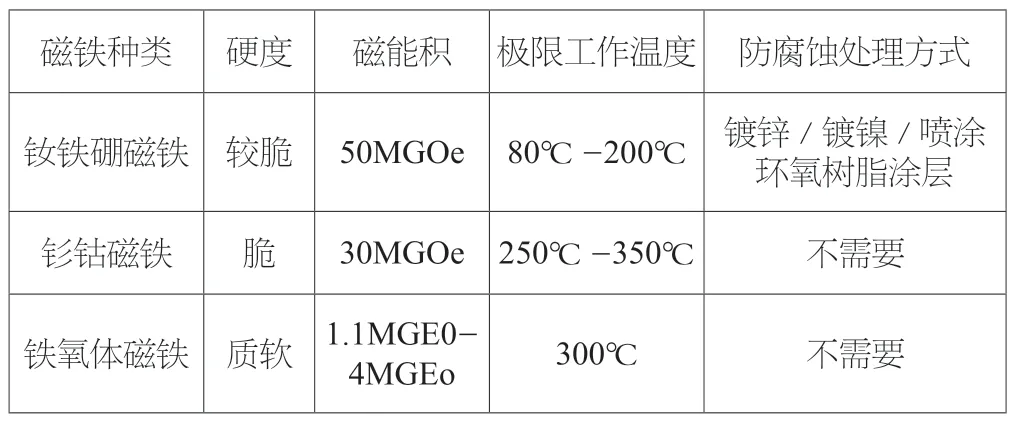

目前市場上存在的焊接定位器大多采用磁吸式,相對于夾具式而言,磁吸式具有操作簡單拆裝快捷的優點,更加適用于小型焊接定位裝置中,在使用電弧焊手工焊接鋼管時,焊縫層間溫度為200~250°C,由于靠近焊點處溫度迅速升高導致磁鐵發生退磁現象以及強磁鐵本身質脆和強磁性可能會對電子元件的精密性產生影響,因此選擇合適的磁鐵十分重要[5]。通過查閱相關資料,不同種類磁鐵性質如表2所示。

表2 不同種類磁鐵性質

通過對不同種類的磁鐵進行性能比較,該產品選用50*20*10mm 釹磁鐵,兩側添加碳板,正面覆蓋環氧樹脂涂層使得產品防腐蝕性能優良和解決磁鐵質脆缺點。

6 仿真分析

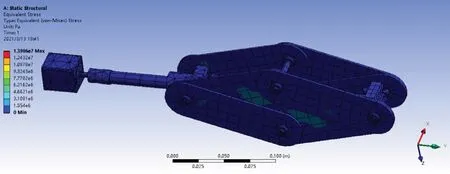

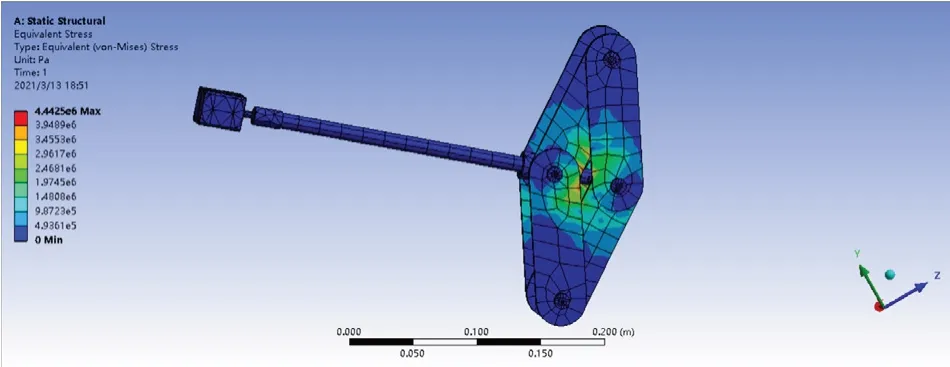

焊接定位器手柄為碳纖維材料,比重輕且耐高溫,螺栓螺母為304 不銹鋼材質,子母鉚釘為鋁合金,整體強度必須滿足Ansys 仿真要求,不然會出現固定點斷裂的情況,嚴重的會影響焊接安全[6]。模擬實際手工焊接條件下,定位器所受載荷主要來自焊件自身重力以及焊件晃動所產生的慣性力,當垂直于手柄方向施加壓力時,定位器應力仿真結果如圖9、圖10 所示。

圖9 定位器30°工作條件下應力仿真結果

圖10 定位器150°工作條件下應力仿真結果

仿真分析結果表明:當定位器手柄受到100N 壓力條件下,各緊固點在X、Y、Z 三個方向上滿足強度要求,因此論文采用的螺紋緊固連接以及子母鉚釘連接滿足實際要求。

7 結語

本項目基于手工焊接設計一種新型焊接定位器,加入步進電機、滾珠絲桿等主要部件,操作簡單能夠滿足手工焊接的要求,通過單片機與顯示屏完成工作任務的輸入,通過激光傳感器結合PID 控制算法實現精準定位,定位器手柄采用高強度的碳纖維材質等。對比傳統焊接定位器有很大進步,相信未來將與數字化機床等技術結合起來完成又一次創新,將實現焊接自動化的廣闊前景。