工業余熱的自身特點、考量重點和利用難點

單 增

(山東建筑大學,山東 濟南 250101)

在當今能源緊缺、污染嚴重的大背景下,節能減排愈發成為我國經濟、社會發展的緊迫、重要、長久的任務。回收利用工業余熱,進而降低能耗,對實現節能減排,無疑具有更直接的現實意義。那么如何區別看待和差異化利用工業余熱,了解工業余熱的自身特點、考量重點和利用難點自然是一個重要的前提條件。

1 工業余熱的自身特點

1.1 工業余熱的量級大、品級低

從統計數據的角度來看,我國工業能耗約占全國總能耗的70%,而我國能源利用率僅約為33%,這就從宏觀角度說明,工業余熱的潛在數量巨大[1]。

從實際的工業生產的角度來看,熱過程可以簡單地分為加熱、保溫和冷卻。這是3個非常統一和矛盾的過程。從工業加工的過程看,加熱、保溫和冷卻都是出于某種生產目的的,這一點是統一的。

以制溴工業(阻燃劑十溴二苯乙烷)為例,將溴、二苯乙烷、催化劑等加入反應釜中,反應釜內逐漸升溫至58℃,并保持該溫度6h~7h。反應結束后將反應釜內的所有物料轉至蒸餾釜中,加水、加熱用以蒸溴,除去過量的溴,制成固態粗品。粗品再經過冷卻處理之后,過濾、洗滌、球磨等等,最后烘干除去水分,產出固體成品。原始反應物從常溫態,到高溫態,最終形成常溫成品。具體的工藝流程和能源利用走向如圖1所示。

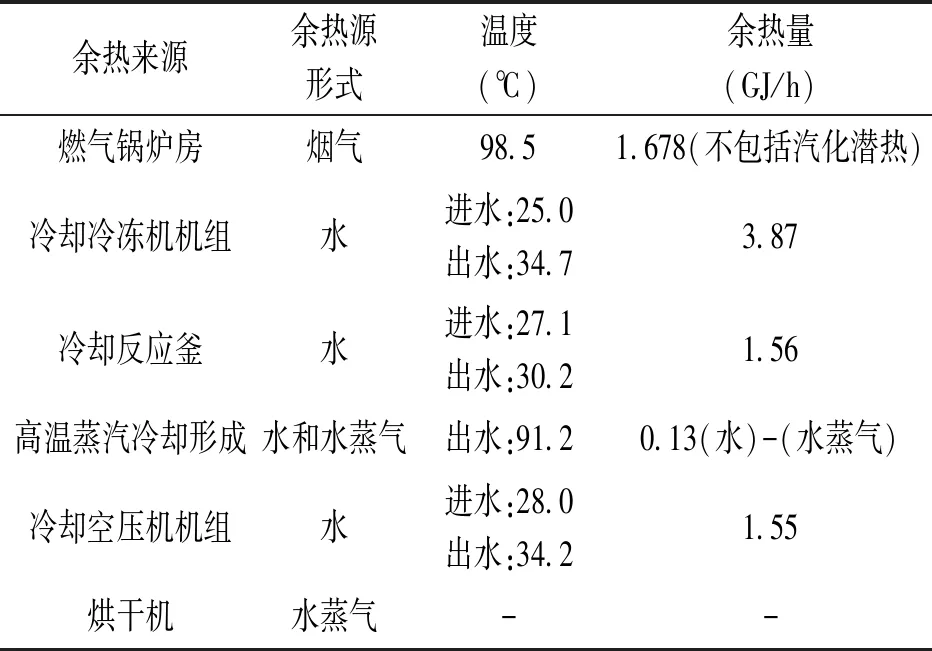

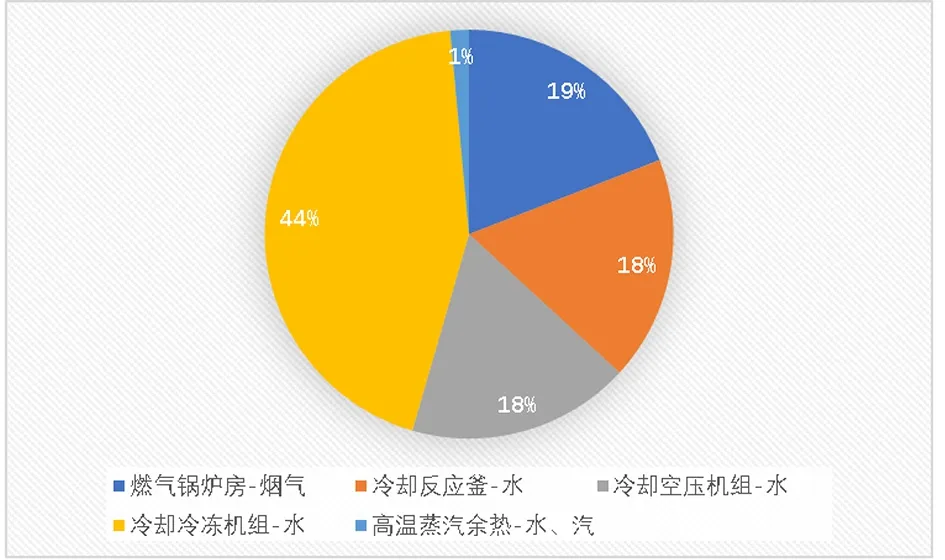

整個過程每一步都是必需的不可減免的生產過程,溫度變化非常明顯,熱量轉移量巨大。從熱力學第一定律的角度來說,大量的能源在生產過程中被消耗,不僅僅作用于制品的溫度變化,還造成制品的相態變化。各個生產環節有大量能源消耗,但是原材料與成品之間的能量變化相對較小,這一點是矛盾的。這說明整個生產過程有大量的余熱可以利用。具體的生產設備的余熱情況,見表1和圖2。

結合表1和圖2可以發現,余熱的形式以35℃左右的低溫水為主,以低溫水形式存在的余熱占總比的81%,總體能源品級比較低。

表1 某制溴生產車間的余熱數據

圖1 十溴二苯乙烷的工藝流程和能源走向

圖2 某制溴生產車間的余熱餅狀圖

1.2 工業余熱的來源和形式復雜

從余熱來源的角度分析,大致可以分為以下幾種:①燃油燃煤燃氣燃燒形成的煙氣;②燃燒未盡形成的可燃廢氣廢液廢渣;③冷卻高溫機組、反應釜等等的冷卻介質;④高溫容具和制品;⑤生產過程中化學反應產生的熱;⑥加工工藝過程形成的廢氣廢液。

具體到實際的工藝流程中,如圖3、圖4所示。

圖3 某軸承生產車間總體運行示意

圖4 某制溴車間的總體運行示意

從余熱的形式來說,總體可以分為氣、液、固。結合實際來源看,例如燃油燃煤燃氣燃燒形成的煙氣,本質上是氣液固三者并存的物質,主要是二氧化碳、氮氣、氧氣等常見氣體,也有由于降至露點形成的水汽,甚至水汽中會融入氮氧化物,形成酸質,還可能有一些揮發分、灰分等等;冷卻高溫機組、反應釜等等的冷卻介質,常見的有水和空氣;高溫容具和制品,與環境存在巨大溫差,也蘊含不少余熱。工業余熱的這些復雜的來源和形式,正是工業余熱的另一大特點。

2 工業余熱的考量重點

工業余熱利用的考量重點,就在于,它不同于一般的生產工藝流程的熱利用,它須要保證一定的經濟性。如果無法保證工業余熱利用的經濟性,企業繼續推進余熱項目的原生動力—能源結構改革、企業經濟發展也就無法繼續下去。因此將經濟性作為關鍵考量因素,以“火用”——熱力工質的可用能作為衡量依據,根據余熱來源、量級和品級,區別對待,差別利用[2]。

例如,柴油機發動機,在正式出廠之前會有2h左右的試機階段,試機部分的余熱分為兩部分:柴油燃燒形成的400℃~500℃左右的高溫煙氣和冷卻柴油機形成的70℃~80℃的高溫水。如果將柴油機的高溫煙氣僅做一次利用,能利用約35%,當然如果多級利用會得到更充分的利用,但是投資的成本也會越來越高,然而實際試機時間有限,對于持續的工業生產來說,存在熱利用時間上的短缺。如果進行全方位、多層次的投資,會大大提高成本回收的周期。對于70℃~80℃的高溫水也是如此。所以針對這兩部分的熱,工程利用中采用集中“混合”、煙氣換熱的一次利用的直接形式。

有更高的“火用”,可以更好地得到利用。但是余熱利用的基本點,是從量上統計,量的多寡決定了是否有利用的必要性和利用的深度;在量的基礎上,也要從質上探究,以不同方式區別對待余熱的利用[3]。

從實際工程的角度來說,余熱利用,首先要做熱平衡分析,根據熱的來源、熱的傳輸、熱的利用、熱的損耗等等,從工業生產的總熱量上宏觀分析潛在余熱的占比和總量,作為余熱利用的可行性分析的基礎;再對各個形式、各個量級、各個品位的余熱,做區分統計,形成初步利用方案,依據投入產出、資金回收期長短等,考察經濟性;最后,形成一個綜合了可行性和經濟性的最終方案。

3 工業余熱的利用難點

3.1 生產過程中熱利用存在周期性,與此同時,余熱的熱負荷也會呈長期不均衡狀態

對于大工業生產來說,通常采用24h工作制,來保證工業生產的連續性和高效性,但是這并不意味著,余熱也具有同樣的特點。雖然各個生產環節周轉不停,但是具體到實際生產環節的熱利用其實有著非常強的周期性,甚至在同一生產過程中,熱負荷也會變化。最常見的就是鋼鐵的熱處理過程。

從總的周期上看,鋼鐵的熱處理通常包括兩種工作模式:①日連續性工作模式,比如在一個月當中,上半個月生產的未處理部件,在緊接的下半個月13d~15d里24h不間斷地集中處理,這就造成余熱會形成明顯的有/無的周期性狀態;②小時連續性工作模式,當日或近幾日的待處理部件,會在當天某一時間段,8h或者16h集中處理,其余時間段就是一個自然冷卻的狀態。

具體的熱處理運行時期的溫度變化,如圖5、圖6所示。

圖5 某回火爐內溫度隨時間變化的情況

圖6 某正火爐內溫度隨時間變化的情況

如圖5、圖6所示,回火處理時,加熱溫度相對低,加熱時間相對長;正火處理時,加熱溫度相對高,加熱時長相對短。與之對應的煙氣余熱的質和量,不僅僅是隨正火回火的不同的加熱需求變化,也和正火回火各個加熱階段的溫度密切相關。這種周期性的余熱,考驗著余熱利用設備運行的同步性,也要求設備有一定的應變負載能力。

3.2 余熱成分和形式復雜,投入產出互相牽制

余熱的成分和形式,例如相對純凈的冷卻循環水,復雜有毒的柴油煙氣,灌澆鐵水后的待冷卻模具等等,多種多樣。即使是冷卻循環水,也有高溫冷卻水和低溫冷卻水的區別,需要不同的設備才能保證余熱的充分利用,但是與之相應的投資也會增加。例如,溴的蒸發釜形成的余熱,不僅僅熱負荷存在周期性變化,余熱成分形式也在變化。隨著生產工藝流程的行進,蒸發釜內溫度也會隨之變化,如圖7所示。

往蒸發釜持續供應180℃的高溫水蒸氣,在運行周期0~6.5h階段,融水的溴質發生相變汽化,帶走大量熱量,蒸發釜內存在巨大的溫差,水蒸氣的熱量可以較好地被利用,輸出大量凝結水和少量未盡利用的水蒸氣;但是到了6.5h~14h之間,因為之前大量的溴蒸發離開蒸發釜,蒸發釜內溶質溴所剩無幾,相變所需熱量急劇減小,蒸發釜內外溫差也大大縮小,此階段,大量水蒸氣未及利用。但是出于維持生產需求的目的,該階段不會削減供汽量。所以此時,余熱的成分和形式都發生了變化,不僅僅在量級上有變化,品級也在變化,需要區別對待。通常是高溫冷凝水得到利用,因為會把高溫冷凝水集合到冷卻循環水上,提高水溫,再集中熱回收。然而要利用110℃的高溫水蒸氣就需要另外投入新的設備,因此高品質的水蒸氣反而得不到有效利用。

圖7 某溴工藝的蒸發釜內溫度變化情況

可見,工業余熱變化復雜的形式會限制總體的綜合利用,投入和產出相互牽制,其實也影響了余熱利用的程度。

3.3 余熱利用或多或少干擾生產

對于工業化生產來說,維持穩定的高質量的生產,是對余熱利用的前提。但是引入余熱利用,實際上破壞了原有的熱平衡,增加了新的熱供項和熱耗項。

最常見的余熱利用對象——冷卻循環水,水量和水溫相對穩定,總體溫差大概在6℃~9℃,是相對持續穩定的低品位的熱源。通常利用方案是,以熱泵替代冷卻塔,熱泵提升冷卻水水溫,達到可利用溫度,再換熱取熱。取熱之后的循環水水溫,較之前通過冷卻塔的冷卻后的水溫,相對高一些,通常情況下可以滿足設備的承溫要求。但是這樣的話,如果需要保證以循環水為冷卻介質的設備仍以之前的溫度運行,就需要加大水量,提高水泵流量,會增加電負荷;否則,就會在一定程度上延長或縮短工藝時長,影響原有的生產規律。對于煙氣的利用也是如此。煙氣需要以風機集中抽取利用,這會破壞原有的爐內設計的正壓或負壓狀態,干擾燃燒狀況。除此以外,它復雜的成分對余熱利用設備的長期穩定運行也會造成困擾[4]。

所以,在設計工業余熱方案時要充分考慮可能存在的干擾生產工藝的影響因素,將影響降至可承受的最小范圍內[5]。

4 結束語

總的來說,工業余熱量級巨大,品級參差不齊,形式復雜多變,由此而來的綜合利用難度也相對高。依據目前的理論和技術,對于一些不僅量級大、品級也好的工業余熱,例如生產工藝中化學反應、模具冷卻的熱等等,還沒有形成成熟的熱回收方案,目前還多視為不可利用的。這也說明,工業余熱的利用還有巨大的潛力。相信隨著熱利用的理論和技術的進步,工業余熱的利用技術會越臻成熟。