油田抽油機減速器潤滑油專業化管理

王興

(大慶油田有限責任公司第四采油廠,黑龍江 大慶 163000)

1 背景介紹

油田抽油機減速器潤滑油更換、加注工作涉及多部門管理,經常出現油品種類多樣、檢測不及時、換油周期不合理、舊油回收不規范等問題,日常操作時只對缺、漏潤滑油的抽油機減速器進行補油,潤滑油缺失會導致減速器內的齒輪磨損嚴重,同時減速器內積存油泥、鐵屑等積雜較多,這時就會對設備造成一定程度的損壞,甚至會造成意想不到的機械事故。

傳統的減速器換油、加注模式:潤滑油由物資部門統一負責組織采購和保管,由外委隊伍進行現場換油施工操作。通常情況下,每口井從發現到換油結束需要2~3天時間。在實際運行中,存在諸多的問題和弊端:(1)潤滑油品種類多樣。潤滑油沒有統一規范采購,油品品種較多,有時搞不清楚每口抽油機減速器中到底用的是哪個品牌的潤滑油,加油時由于存在底油,使得各種油相混,對油品質量產生了影響。(2)減速器清洗不徹底。外委施工隊伍清洗減速器時采用柴油清洗,由于柴油成本較高,施工隊伍為節省成本,使用油量較少,造成減速器清洗不徹底,減速器底部積存油泥、鐵屑較多,特別是清洗后還有部分柴油存留,影響了潤滑效果。(3)油品未予檢測化驗。過去油品基本上不進行檢測化驗,3年更換1次,記錄不清。由于沒有系統的油品檢測和分析,沒有建立換油檔案,使得換油時間、質量很難跟蹤,也無法真正做到3年1換的要求。(4)油品更換無法計量。由于沒有配備計量儀器設備,每口抽油機減速器加、換油時只能按照減速器容量和油桶內剩余油量進行估量,無法準確計算出每口抽油機減速器的具體使用油量,管理粗放。(5)油品存放簡單混亂。過去潤滑油品存放由各礦自行管理,油品存放地點房屋簡陋,暴露在風吹日曬、冰雪寒風的惡劣環境里,影響了潤滑油性能。新油、舊油標識、擺放標準不統一,很容易造成新、舊油品混淆存放。

2 實施方案

2.1 大慶油田專用油品

根據大慶油田的地理特點及抽油機運行工況,潤滑油公司研發昆侖100#抽油機油,執行Q/SY RH2053-2001(2009)標準,將傾點由原來的-26℃降為-33℃,更適合大慶晝夜溫差大、冬季寒冷的特點。

2.2 編制管理辦法

第四采油廠、大慶潤滑油二廠共同編制《抽油機減速器換油作業管理辦法》,包括:①物資計劃編制及執行;②換油計劃編制及執行;③換油作業操作規程;④質量監督及油品抽檢管理;⑤油品驗收及結算管理。

2.3 編制企業標準

以大慶油田企業標準形式編制下發了《游梁式抽油機減速器潤滑油更換補注操作規程》,使抽油機減速器潤滑油更換有標準,操作有規程,換油隊伍更加專業。

2.4 專業隊伍服務

統一使用昆侖抽油機油100#,第四采油廠需要更換、加注潤滑油時,由大慶潤滑油二廠將油品直接添加至潤滑油加注車內,大慶潤滑油二廠使用潤滑油加注車在第四采油廠進行現場換油、加注服務。

2.5 油品存儲運輸

油品存儲由大慶潤滑油二廠負責,油品生產完畢后存儲在大慶潤滑油二廠庫房內,運輸油品車輛采用車載專用儲罐方式運輸潤滑油。

2.6 具體施工程序

(1)井號上報:由第四采油廠指定部門通知大慶潤滑油二廠調度室或服務組負責人,通知時明確井位編號、位置、更換油品數量。(2)清洗換油:大慶潤滑油二廠服務人員在第四采油廠人員的配合下落實現場安全措施,然后拆開抽油機減速器換油孔(廢油抽取),施工減速器清洗、更換新油(補油) 作業。清洗由大慶潤滑油二廠使用基礎油2.0cst(大慶煉化公司出產),作為抽油機減速器清洗用油。(3)計量簽認:雙方按照實際發生加注量填寫《抽油機減速器潤滑油更換補注交接單》,表單需要第四采油廠現場潤滑油管理人員簽字確認,每月匯總表由第四采油廠油田管理部、物資管理部門簽字確認,作為雙方結算依據。大慶潤滑油二廠使用的計量器具須出具相關檢定機構合格證。(4)廢油回收:抽油機減速器內廢油由大慶潤滑油二廠進行現場回收,第四采油廠現場管理人員簽字確認回收量(回收量=現場回收廢油體積),匯總表(每月)由第四采油廠油田管理部、物資管理部門簽字確認。由大慶潤滑油二廠送至第四采油廠指定地點存放,雙方現場填寫廢油計量單據。(5)質量檢測:第四采油廠質量監督部門隨時對庫存油品、現場加注油品進行取樣分析。大慶潤滑油二廠項目組留存每批次油品的合格證及化驗數據報告單,雙方對油品質量監督抽查執行《大慶油田有限責任公司產品質量監督抽檢管理規定》。(6)安全監督:第四采油廠負責對大慶潤滑油二廠進駐現場施工人員進行安全教育培訓,并對換油施工作業全過程進行安全監督。(7)效果跟蹤:雙方做好潤滑油使用效果跟蹤,做好減速器故障數據和潤滑油定期檢測數據的積累,為后期潤滑油使用效果評價做好準備。

3 現場試驗

3.1 現場試驗操作

2014年5月,第四采油廠與大慶潤滑油二廠分別進行了2次抽油機減速器專業化換油現場試驗,通過實際換油加注工作,現場操作人員由原定9人減至6人,運輸卡車由原定2臺減至1臺。

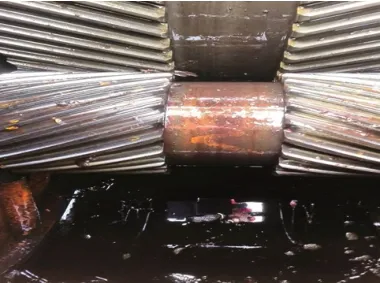

更換前在用油品狀態:齒輪箱內部油品成深黑色,油品內含有機械雜質(如圖1)。

清洗加注完油品后狀態(如圖2)。

圖1 齒輪箱內含機械雜質油品

圖2 清洗齒輪箱后加注油品

3.2 油品混兌試驗

在油品替代過程中,原用潤滑油需要繼續使用,否則會增大用戶成本,同時油品更換過程中,抽油機減速器中會殘存原用潤滑油,因此第四采油廠與大慶潤滑油二廠組織開展了油品混兌試驗。分析數據和混兌分析結果表明:昆侖抽油機油100#(現潤滑油)與加德士CKC100閉式工業潤滑油(原潤滑油)混兌后,混兌樣品的性能相當,可以混兌使用。

4 效益分析

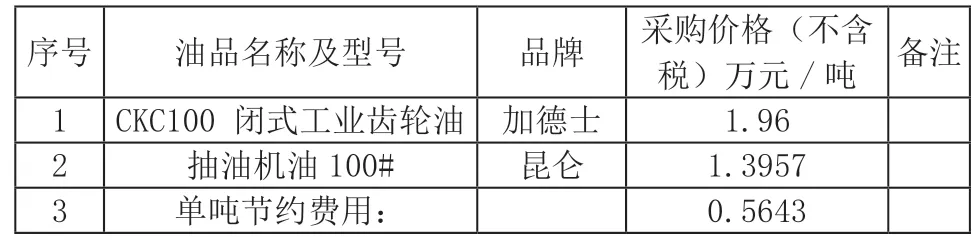

潤滑油采購成本節約。第四采油廠未使用昆侖潤滑油以前使用加德士CKC100 閉式工業齒輪油。潤滑方式一次性填充,定期補油。換油周期為3年(按期換油)。

表1

按照年加注量300噸計算,年節約采購成本:300噸*0.5643萬元/噸=169.29萬元;節約包裝物費用:300噸*6桶/噸*0.0145萬元/桶(單桶價格)=26.1萬元。

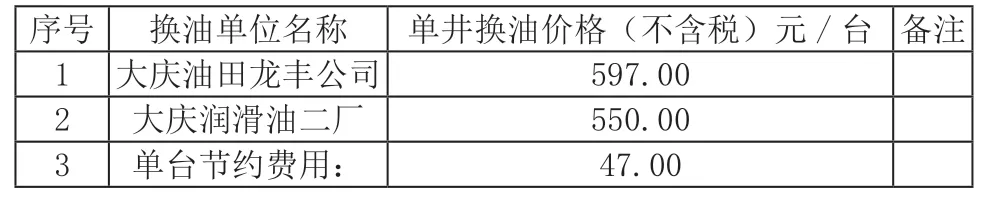

潤滑油勞務費用節約。第四采油廠年預計更換1750臺抽油機潤滑油,與以往更換勞務費用(油田公司單臺換油平均勞務費用1000元左右)對比分析,見下表。

表2

每年可節約勞務費用:1750臺*47元/臺=82250元。

潤滑油使用量節約。截至2014年底,累計加注昆侖潤滑油247.577噸,抽油機換油1459臺,平均單臺加注量169.69公斤。

油品計量更加精確,避免油品加注過程中計量誤差,有效降低年使用量。以1%的計量誤差統計年可節約3噸左右潤滑油。

預計年節約費用:3噸*1.3975萬元(單價)=4.2萬元。

潤滑油采購財務費用節約。第四采油廠采取先更換潤滑油,后采購結算方式。主要以集中換油現場計量數為準,報下月物資采購計劃,不占用財務費用,預計減少當財務成本支出5.04%。1.3957萬元/噸*300噸*5.04%(年財務費用成本比例)=21.10萬元。

油品質量分析費用節約(該費用潤滑油公司承擔)。大慶潤滑油二廠對抽油機建立單臺設備潤滑檔案、定期檢驗潤滑狀況,每年按換油總數5%的比例抽查油品質量,分3次(加注后:1個月、半年、1年)對每臺抽油機進行質量跟蹤。每個樣品檢驗費用3500元,按照全年抽檢85臺計算,每年可節約費用:85臺*3次/臺*0.35萬元/次=89.25萬元。

延長設備運行周期、降低維修費用節約。大慶潤滑油二廠已經對70臺抽油機抽取油樣進行檢測,建立了40個小隊抽油機潤滑油檔案,通過對油樣質量分析,抽查結果全部為合格。潤滑油按質換油效果是在長期(3年以上)監測運行中才能體現出來,從目前油田減速器滲漏情況來看,預期采油四廠每年可減少減速器滲漏100臺左右,按照每臺治漏3250元計算,年節約減速器治漏費用32.5萬元;按照每年最低減少20臺次減速器大修,每臺大修費用3.5萬元計算,預計可節約維修費用70萬元。

保證油田設備運行進行設備內部清洗費用(該費用潤滑油公司承擔)。大慶潤滑油二廠在第四采油廠進行換油作業以來,堅持對每臺抽油機內部使用清洗油(基礎油)進行清洗。由于設備內部雜質較多,部分油井需要進行多次清洗。按照目前消耗量計算,1750口/井*0.02噸*0.96萬元/噸=33.6萬元。

綜上所述,以第四采油廠1750口抽油機減速器實施專業化潤滑管理,年可節約費用454.26萬元。如公司推廣應用,經濟效益和管理效率將相當可觀。