毫米級Al2O3-ZSM-5小球載體的研制及負載Ga催化劑芳構化性能

劉建良,劉洪全,王國成,馬愛增

(中國石化石油化工科學研究院,北京 100083)

成型是催化劑制備過程中一道重要工序,通過成型可以制備形狀、大小、強度、孔結構適宜的催化劑顆粒[1]。對移動床反應催化工藝而言,為了實現催化劑的連續輸送并滿足其他的工業設計要求,需將催化劑制成直徑為1.4~2.0 mm的毫米級小球,同時壓碎強度不低于39 N粒。

制備毫米級小球載體的方法主要有滾球法、水柱成型法、滴球法。滾球法制備的小球成本低,但是球粒徑分布不均勻,連續運轉中易出現剝殼脫落現象,磨損率高。水柱成型是利用可溶性海藻酸鹽遇到多價金屬鹽離子(如鈣、鐵、鋅、銅、鈷、鋇、鋁離子等)溶液能夠生成聚合物水凝膠的原理制備小球,通常制備的小球壓碎強度偏低[2]。滴球法則是利用溶膠(鋁溶膠、硅溶膠、硅鋁溶膠)在一定pH和濃度下凝膠化的特性,將溶膠以液滴的形式滴入油中,由于表面張力的收縮作用形成球滴,凝膠化形成小球,經過洗滌、干燥、焙燒等過程制得成品,分為油氨柱成型和熱油柱成型[3-5]。熱油柱成型是制備氧化鋁小球常用的工藝方法,最初見于美國專利US2620314[6],首先用鹽酸和金屬鋁反應制備鋁溶膠,然后和六次甲基四胺溶液混合后在熱油柱內成球,將所得氧化鋁球在油相或者氨水溶液中于不同溫度下老化不同時間,可以得到不同堆密度、壓碎強度、比表面積和孔分布的產品。熱油柱成型是目前工業生產毫米級氧化鋁小球的主流技術,以氧化鋁小球為載體負載活性組分Pd后制備的催化劑在蒽醌氧化制備雙氧水領域有著廣泛的應用。

分子篩以其獨特的孔結構和良好的催化性能被廣泛應用于石油化工與精細化工行業[7]。目前工業上使用的分子篩小球大部分都采用傳統的滾動法成型,然而由于分子篩黏結性差,其成型相對困難,強度低。本課題以擬薄水鋁石粉、ZSM-5分子篩為原料,探索熱油柱成型法制備高強度高分子篩含量Al2O3-ZSM-5小球的可行性,同時以制備的小球為載體,負載活性組分Ga制備催化劑,以異丁烷芳構化為探針反應,考察不同Ga負載量催化劑對該芳構化反應的催化性能。

1 實 驗

1.1 試 劑

鋁溶膠(氧化鋁質量分數21.7%)、ZSM-5分子篩,均來源于湖南建長石化股份有限公司;尿素、六次甲基四胺、硝酸及Ga(NO3)2,均購于國藥集團化學試劑北京有限公司;擬薄水鋁石粉,購于德國Sasol公司。

1.2 Al2O3-ZSM-5小球載體及催化劑的制備

將去離子水、尿素、ZSM-5分子篩和擬薄水鋁石粉加入到聚四氟乙烯杯中,攪拌30 min,加入一定量的酸溶液使之膠溶,加入六次甲基四胺溶液,攪拌60 min,得到一定黏度的溶膠漿液,熱油柱成型,收集濕球,經水洗、干燥、焙燒后得到Al2O3-ZSM-5小球載體。采用等體積浸漬法,在室溫下用Ga(NO3)2水溶液浸漬Al2O3-ZSM-5小球載體,浸漬時間為4 h,然后在120 ℃下干燥 12 h,再在 550 ℃下焙燒 4 h,即制得不同Ga負載量的催化劑。

1.3 表征方法

采用靜態低溫N2吸附方法在Micromeritics公司生產的ASAP2400物理吸附儀上測定樣品的比表面積和孔體積;Al2O3-ZSM-5小球的壓碎強度通過大連設備診斷器廠生產的ZQJ智能顆粒強度試驗機進行測定,加力速率為5 Ns,量程為250 N;Al2O3-ZSM-5小球的磨損率在自行設計的儀器上測定。

1.4 催化劑活性評價

以異丁烷為模型化合物,采用10 mL固定床微反裝置評價催化劑對芳構化反應的催化性能。反應器內裝填催化劑6.0 g,床層高度約100 mm。反應產物采用安捷倫公司生產的7890A型氣相色譜儀進行在線分析。

2 結果與討論

2.1 鋁溶膠熱油柱成型工藝路線研究

鋁溶膠熱油柱成型是目前主要的毫米級氧化鋁小球制備工藝路線[6]。將鋁溶膠直接作為膠黏劑與ZSM-5分子篩(氧化硅與氧化鋁的摩爾比為50)作用,經熱油柱成型制備Al2O3-ZSM-5小球,考察ZSM-5分子篩加入量對Al2O3-ZSM-5小球物化性能的影響。固定溶膠中尿素的質量為ag,以其為基準,膠凝劑六次甲基四胺的質量為1.15ag,改變溶膠中ZSM-5質量分數,將上述物料混合后滴入熱油柱成型,然后將小球取出,密封于油相中于138 ℃下老化8 h,再經水洗、干燥、焙燒后得到Al2O3-ZSM-5小球,其物化性能如表1所示。

由表1可知:鋁溶膠與不同含量ZSM-5分子篩作用下所得溶膠的動力黏度(20 ℃)均維持在35 mPa·s左右;當ZSM-5分子篩質量分數為50%時,所得Al2O3-ZSM-5小球的堆密度為0.66 gcm3,壓碎強度為30.4 N粒,低于標準值(39 N粒),無法滿足移動床工藝的要求;隨著ZSM-5分子篩質量分數的增加,Al2O3-ZSM-5小球的堆密度、壓碎強度逐漸降低,當分子篩質量分數為90%時,堆密度降為0.31 gcm3,壓碎強度僅為6.2 N粒。該工藝路線成型過程順利,但是所用鋁溶膠與分子篩的膠黏性差,最終制備的Al2O3-ZSM-5小球強度低。

表1 分子篩與鋁溶膠作用制備的Al2O3-ZSM-5小球的物化性能

2.2 擬薄水鋁石熱油柱成型工藝路線研究

眾所周知,分子篩因其穩固的硅鋁單元結構而很難與酸膠溶,膠溶劑用量要根據分子篩的種類來確定。當膠溶劑用量過少時,其不能與分子篩充分發生反應,使所得催化劑的強度低;而膠溶劑用量過多時,一方面使膠溶反應滲透到粉體內層,破壞內層粒子的結構狀態,使內應力增大,明顯降低催化劑的徑向抗壓碎力;另一方面會破壞分子篩的骨架結構,影響催化劑的性能。通過研究成型條件對催化劑性能的影響,發現隨著膠溶劑酸濃度增加,催化劑表面的總酸量增加,從酸強度分布看,強酸中心沒有變化,但中強酸中心減少,而弱酸中心增加[8-9]。

嘗試采用不同擬薄水鋁石粉、ZSM-5分子篩(氧化硅與氧化鋁的摩爾比為50)與硝酸溶液作用制備溶膠,溶膠中加入尿素及六次甲基四胺膠凝劑后熱油柱成型,試驗結果表明,采用不同擬薄水鋁石粉成型的效果差別較大,雖然小球成型過程比較順利,但普遍存在后續洗滌過程中小球易破碎、干燥后收率低的問題。相比而言,采用TM擬薄水鋁石粉時成型效果最佳。

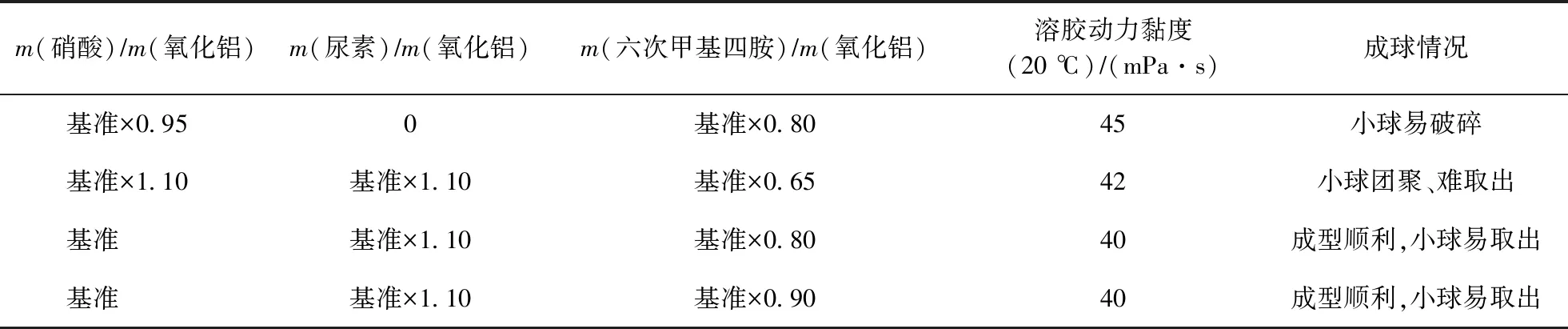

以硝酸作為膠溶劑時制備的溶膠偏酸性,其加入量過多時溶膠易變為凝膠[5];同時六次甲基四胺水溶液為弱堿性體系,其加入量過多時則酸性溶膠易發生膠凝,無法成球,因此需優化物料之間的配比。固定ZSM-5分子篩(氧化硅與氧化鋁的摩爾比為50)質量分數為50%,TM擬薄水鋁石粉、硝酸、尿素、六次甲基四胺不同配比下的成球情況如表2所示。

表2 不同物料配比下的成球情況

由表2可知:溶膠體系中不加入尿素時,小球易破碎;隨著膠凝劑六次甲基四胺含量的增大,成型、取球順利;以硝酸的質量(bg)為基準,尿素的質量為1.10bg、六次甲基四胺的質量為0.90bg時為最優配方,所制溶膠的動力黏度為40 mPa·s,成型過程順利,小球不團聚、易取出。

固定溶膠中尿素、六次甲基四胺的含量,不同ZSM-5分子篩(氧化硅與氧化鋁的摩爾比為50)含量對Al2O3-ZSM-5小球物化性能的影響如表3所示。

表3 ZSM-5分子篩含量對Al2O3-ZSM-5小球物化性能的影響

由表3可知:隨著溶膠中ZSM-5分子篩含量的增加,所得Al2O3-ZSM-5小球的堆密度、壓碎強度逐漸降低,磨損率逐漸增加;當ZSM-5分子篩質量分數為40%時,Al2O3-ZSM-5小球的堆密度為0.70 gcm3,壓碎強度為64.3 N粒,磨損率為0.5%;當ZSM-5分子篩質量分數為70%時,Al2O3-ZSM-5小球的堆密度降為0.59 gcm3,壓碎強度降為35.2 N粒,磨損率提高為3.8%;隨著分子篩質量分數由40%提高至70%,Al2O3-ZSM-5小球的比表面積由290 m2g增大到323 m2g,孔體積由0.44 mLg降低至0.35 mLg,歸因于分子篩粉體本身比表面積高、微孔較多的緣故。

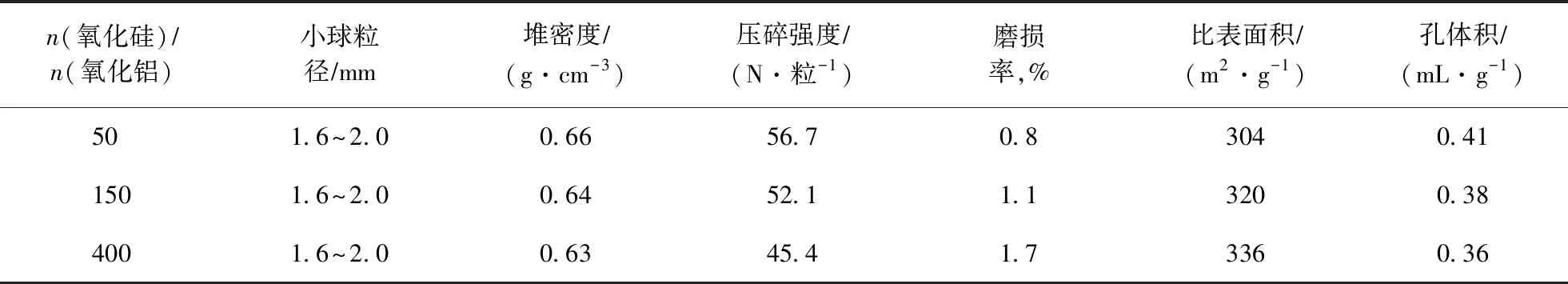

固定溶膠中ZSM-5分子篩質量分數為50%,不同硅鋁比ZSM-5分子篩熱油柱成型對Al2O3-ZSM-5小球物化性能的影響如表4所示。

表4 ZSM-5分子篩硅鋁比對Al2O3-ZSM-5小球物化性能的影響

由表4可知:隨著ZSM-5分子篩硅鋁比由 50 增大到 400,Al2O3-ZSM-5小球的堆密度由0.66 gcm3降到 0.63 gcm3,壓碎強度由 56.7 N粒降到 45.4 N粒,磨損率由 0.8% 增加到 1.7%。Al2O3-ZSM-5小球的強度主要由氧化鋁決定,ZSM-5分子篩硅鋁比升高時,其疏水性增強,即與其他粉體的結合力減弱,引起Al2O3-ZSM-5小球強度降低。分子篩合成時用的硅源一般是硅膠粉、硅溶膠、水玻璃、硅酸鈉等,在合成及洗滌過程中難免會出現硅源不能完全反應、洗滌不徹底等現象,致使分子篩中含有一定數量的游離硅,游離硅很難與硝酸溶液反應而成膠,對載體強度影響也較大[9]。

2.3 催化劑的異丁烷芳構化活性評價

ZSM-5 分子篩的芳構化活性與穩定性較高,是理想的輕烴芳構化催化材料[7],但仍存在高溫下積炭失活快、芳烴選擇性偏低的問題。為了進一步提高 ZSM-5 催化劑的芳構化性能,需要對 ZSM-5 分子篩小球載體進行改性,最常見的改性方法是金屬改性和非金屬改性。金屬改性可以消除芳構化催化劑上的強酸中心[10-12],同時提高L酸中心與B酸中心的比例。Zn和Ga是常見的金屬改性組元,因為Zn和Ga 物種在烷烴芳構化過程的脫氫步驟(如烷烴活化脫氫及聚合物環化脫氫生成芳烴)中可發揮至關重要的作用。

在 ZSM-5 分子篩質量分數為50%的條件下制備Al2O3-ZSM-5小球,并以所制小球為載體負載活性組分Ga,制備了不同Ga負載量的催化劑,在反應溫度為 520 ℃、反應壓力為 0.1 MPa、異丁烷質量空速為 0.6 h-1的條件下,考察 Ga 改性催化劑作用下的芳構化反應性能,結果如表5所示。

表5 Ga 改性催化劑作用下的異丁烷芳構化反應性能

從表5可以看出:采用未負載 Ga 的催化劑 G-0 時,干氣產率為 30.67%,芳烴收率為 33.68%;向 Al2O3-ZSM-5 小球中引入脫氫組元 Ga 以后,干氣產率明顯下降,芳烴收率及選擇性大幅提高;隨著 Ga 負載量的增加,芳烴收率及選擇性先增加后降低;最優 Ga 負載量的 G-2 催化劑作用下干氣產率為 28.19%,芳烴收率為 60.40%,分別比采用 G-0 催化劑時降低 2.48 百分點和提高 26.72 百分點。

3 結 論

(1)通過優化擬薄水鋁石粉、ZSM-5 粉與酸溶液的配比后經膠溶制備溶膠,再經熱油柱成型制備了 Al2O3-ZSM-5 小球載體,其壓碎強度高、堆密度適中、磨損率低,可滿足移動床工藝的需求。

(2)隨著 ZSM-5 分子篩含量的增加,Al2O3-ZSM-5小球的堆密度和壓碎強度逐漸降低,磨損率增大,比表面積逐漸增大,孔體積有所降低。

(3)以 Al2O3-ZSM-5 小球為載體負載活性組分 Ga 制備催化劑,考察了其對異丁烷芳構化反應的催化性能。相比于未負載 Ga 的催化劑,在負載 Ga 的催化劑作用下干氣產率明顯降低,芳烴收率和選擇性大幅提高。