減壓轉油線氣液兩相流動的流程模擬

許孝玲,劉子楠,劉艷升,2

(1.中國石油大學(北京)克拉瑪依校區重質油國家重點實驗室,新疆 克拉瑪依 834000;2.中國石油大學(北京)重質油國家重點實驗室)

減壓蒸餾裝置轉油線(簡稱減壓轉油線)是連接減壓加熱爐出口至減壓蒸餾塔入口的一段重要管線[1]。減壓轉油線內的流體為氣液兩相的烴類混合物。一方面,流體在流動過程中產生壓降,當壓力降低后,油氣在新的壓力下達到相平衡,液相中的輕組分汽化,汽化率隨之增加;另一方面,由于轉油線內近似為絕熱環境,因而這部分輕組分的汽化又造成了油氣溫度的降低[2]。可見,油品在減壓轉油線中的流動是一個壓力不斷降低、油品不斷汽化的過程。減壓轉油線的結構對于減壓塔中流體汽化過程的控制很關鍵。

減壓轉油線內氣液兩相流動過程中的壓力、溫度等的變化難以直接測量,通常采用數學求解以及計算流體力學等方法進行模擬。秦婭等[3-5]提出采用多級閃蒸模型考察轉油線汽化過程的數學方法,但求解計算較為復雜。張呂鴻等[6]采用計算流體力學模型對減壓轉油線進行了多相流模擬分析,從溫度、壓力、流速、渣油液化以及液滴軌跡角度對轉油線內流場分布進行模擬分析,但是其計算工作量相當大。

本課題在工業數據的基礎上,應用流程模擬軟件PROⅡ對減壓轉油線內的氣液兩相流動過程建立模型,研究各參數在轉油線內的變化規律,并對低速和高速減壓轉油線進行比較。相比于數學模型方法和計算流體力學模型方法,應用PROⅡ進行模擬的方法大大地降低了建模復雜度和計算工作量,研究結果可為減壓轉油線的設計和改造提供理論指導。

1 研究方法

轉油線內的氣液兩相流動是一個伴隨著相變的復雜過程,是流動和汽化相互影響的過程。隨著汽化的進行,氣液兩相的物性參數、流速都會發生變化;而流速和流型的變化又對油氣汽化率產生影響。由于各個過程是高度耦合的,所以要同時考慮流體力學、相平衡和熱平衡。

本課題僅討論油品沿轉油線軸向的變化過程,并作以下兩個假設:①將轉油線管路進行微分處理,油品在流動過程中的溫度、壓力可看作是每個截面的平均值,并且假定油品在各個截面上都處于氣液平衡狀態;②油品在管路中的壓力、溫度、汽化率以及黏度、密度等物性會沿管道長度的方向而發生變化。油品是在絕熱狀態下逐漸汽化,在流動過程中熱損失則忽略不計。此外,本課題采用每小段管路后面連接閃蒸罐的方式進行流程模擬,其中管路中的壓降計算模型和閃蒸計算模型如1.1節所述。

1.1 壓降和閃蒸計算模型

減壓轉油線管路內氣液兩相流動產生的壓降是一個重要影響因素。兩相流動的總壓降與摩擦阻力壓降、重力壓降和加速壓降三者之間的關系如式(1)所示[4]。

(dPdL)t=(dPdL)f+(dPdL)e+(dPdL)acc

(1)

式中:P為壓力,kPa;L為管線長度,m;(dPdL)t為總壓降,kPam;(dPdL)f,(dPdL)e,(dPdL)acc分別為摩擦阻力壓降、重力壓降和加速壓降,kPam。

以上3個分壓降的計算如式(2)~式(4)所示。

(2)

(dPdL)e=gρtpsinφgc

(3)

(dPdL)acc=ρtpνtp[gc(dνtpdL)]

(4)

式中:ftp為兩相摩擦阻力系數,無量綱;ρtp為兩相密度,kgm3;νtp為兩相流速,ms;φ為傾角度數,(°);g為重力加速度,ms2;gc為標準地球重力引起的加速度,ms2;d為管徑,m。

ρtp=ρlHl+ρgHg

(5)

式中:ρl和ρg分別為液相和氣相的密度,kgm3;Hl和Hg分別為持液率和持氣率,%。

對于氣液兩相壓降的估算,已經有很多經驗或半經驗的關聯式。這些關聯式可分為3類:均相流、分相流和基于流動形態的模型[7]。其中,基于流動形態的壓降模型在多相流計算模型中所占的比例很大,且計算的精度較高,因此應用更廣泛。

基于流動形態計算轉油線壓降的模型主要有BB(Beggs-Brill),MB(Mukherjee-Brill),DEF(Dukler-Eaton-Flanigan)等幾種。而應用于減壓轉油線壓降計算過程中,BB模型的預測誤差相對于其他兩種模型更小[4-5]。因此,本課題采用BB模型作為管路中的壓降計算方法,具體如式(6)~式(8)所示。

ftpfn=exps

(6)

s=y(-0.052 3+3.182y-0.872 5y2+0.0185 3y4)

(7)

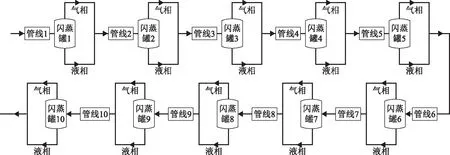

式中,當1 (8) 式中:fn為“無滑脫”摩擦阻力系數,無量綱;λl為液體沿程阻力系數,無量綱。 在水平管路中,Hl的計算式為: (9) 其中:Fr為弗勞德數,無量綱;a,b,c均為常數,無量綱,其數值與流型有關[8]。 多個閃蒸罐的串聯模型與文獻[4]基本一致,閃蒸罐內物流為絕熱閃蒸,沒有壓降,軟件運行過程中的計算也遵循質量和能量守恒定律。流程模擬時均采用BK10熱力學方程[9-10]。 某煉油廠減壓轉油線的減壓爐管為4路出口,經爐頂抽出,豎直向上經過一個90°彎頭,減壓爐同側的兩根管經褲狀三通與低速段相連接,低速段水平徑向連接減壓塔。低速減壓轉油線過渡段直徑為350 mm,當量長度約為16 m;低速段直徑為1.4 m,當量長度約為20 m。 針對該煉油廠的減壓轉油線,建立如圖1所示的流程模擬模型。 圖1 某煉油廠的減壓轉油線流程模擬示意 圖1用4個并聯的模塊模擬減壓轉油線過渡段合并前的4個管程,模塊內是由管路和閃蒸罐結合進行模擬的轉油線過渡段管路,其模擬流程如圖2所示。在此基礎上,對典型的低速和高速轉油線結構進行流程模擬計算。對于低速轉油線,將過渡段沿軸向方向分成多個小管段,同一管徑上的管段均分成10個等分區域,每段管長均為1.6 m,管內徑均為350 mm,閃蒸罐絕熱,運行時閃蒸罐的模擬數據可查看管路中氣液兩相的變化;過渡段4個管程合并后連接的模塊為低速段,將低速段分為8個等分區域,每段管長為2.5 m,內徑為1 400 mm,閃蒸罐沒有壓降,運行時閃蒸罐的模擬數據可查看管路中氣液兩相的變化。同理,高速轉油線過渡段內直徑為300 mm,長度取當量長度22 m,均分為10段;低速段內直徑為700 mm,取當量長度15 m,均分為8段。這樣設置后,運行后可查看轉油線內的操作參數。 圖2 轉油管道過渡段管路流程模擬示意 低速和高速轉油線主要的區別在于二者的壓降不同,為進一步明確壓降的影響,建立如圖3所示的模擬流程。閃蒸罐的壓力和油氣汽化率的設定值均與工業裝置轉油線出口接近,分別為5 kPa和35.3%;通過改變閥V1的壓降,得到常壓渣油物流的壓力,可看作轉油線入口(即減壓爐出口)的壓力,通過試差法改變該物流的溫度使得閃蒸罐內的油氣汽化率與設定值相等,則此溫度即為該壓降下轉油線入口的溫度。通過該流程模擬,可得到不同壓降下轉油線入口的溫度、油氣汽化率和氣液體積比(VGVL)。 圖3 轉油線壓降變化流程模擬示意 減壓轉油線的進料為某煉油廠的常壓渣油,其基本物性見表1,實沸點蒸餾數據見表2。 表1 常壓渣油的基本物性 表2 常壓渣油的實沸點蒸餾數據 控制轉油線出口的油氣汽化率基本不變,分別進行流程模擬,可得到低速轉油線和高速轉油線兩種工況下的壓力、溫度、汽化率和氣液體積比隨著管線軸向長度的變化趨勢。對于低速轉油線的工況,壓力和溫度隨管線軸向長度的分布曲線如圖4所示,油氣汽化率和VGVL隨管線軸向長度的分布曲線如圖5所示。對于高速轉油線的工況,壓力和溫度隨管線軸向長度的分布曲線如圖6所示,油氣汽化率和VGVL隨管線軸向長度的分布曲線如圖7所示。 由圖4~圖7可知,不論是低速轉油線工況還是高速轉油線工況,隨著氣液兩相在管道內的流動,壓力和溫度均逐漸降低,汽化率和VGVL均逐漸提高,而且變化主要集中在過渡段,在過渡段與低速段(較大管徑)的銜接處各性質的變化最為劇烈。這與秦婭等[3-5]的研究結果一致。 圖4 低速轉油線工況下壓力和溫度隨管線軸向長度的分布曲線 圖5 低速轉油線工況下油氣汽化率和氣液體積比隨管線軸向長度的分布曲線 圖6 高速轉油線工況下壓力和溫度隨管線軸向長度的分布曲線 圖7 高速轉油線工況下油氣汽化率和氣液體積比隨管線軸向長度的分布曲線 這是因為氣液兩相的流動使得轉油線內產生壓降,過渡段的壓降主要是重力壓降和摩擦阻力壓降,而低速段主要是由摩擦阻力壓降以及過渡段與低速段銜接處的加速度壓降和摩擦阻力壓降構成。當壓力降低后,油氣要在新的、較低的壓力下趨近相平衡,液相中的部分輕組分汽化而進入氣相中,汽化率提高;而轉油線內是一絕熱過程,這部分輕組分的汽化潛熱是由油氣本身的顯熱提供,必然造成油氣溫度的降低,使得從轉油線入口至出口溫度逐漸降低、汽化率逐漸提高。 低速轉油線工況和高速轉油線工況下的溫降和壓降的比較見表3。由表3可知,當控制轉油線出口的汽化率基本不變時,低速轉油線工況下的壓降和溫降分別為14.27 kPa和10.0 ℃,高速轉油線工況下的壓降和溫降分別為27.95 kPa和13.9 ℃。這就意味著在減壓塔汽化率一定的條件下,高速轉油線工況較低速轉油線工況的減壓爐出口(即轉油線入口)溫度更高,油品在高溫下更易發生熱裂解,且能量的傳遞效率降低。 另一方面,從表3可以看出:低速轉油線工況下出口油氣汽化率比入口增加了約0.8倍,出口的VGVL較入口增加了約6.9倍;而高速轉油線工況下出口的油氣汽化率比入口增加了約1.8倍,出口的VGVL比入口增加了約22倍。由此可知,油氣汽化率的變化幅度遠低于VGVL的變化幅度,但是在管路中氣相的實際體積是影響流動狀態的重要因素,因此VGVL更能反應管路中兩相的流動狀態。高速轉油線工況下油氣在轉油線內的汽化率和VGVL變化幅度明顯更大,使得氣相在管道內的波動更為劇烈,更易夾帶液滴進入減壓塔內,造成較多的霧沫夾帶,引起塔內上升的氣相中攜帶大量重組分和金屬等雜質,從而影響側線產品質量[2]。 表3 兩種工況下物流性質的比較 將低速轉油線工況下參數的預測值與工業實際值(來源于某煉油廠工業數據)進行比較,以驗證該模型預測減壓轉油線內物流壓力、溫度等參數的準確性,結果見表4。由表4可知:模型對減壓轉油線內溫度和壓力的預測值與工業值基本一致;低速轉油線的總壓降預測值為14.27 kPa,略低于工業實際值,相對誤差為-4.03%;轉油線出口溫度的預測值為372.6 ℃,略低于工業實際值,相對誤差為-0.11%。此外,模擬計算所得轉油線出口即減壓塔進料段物料的汽化率為35.36%,與工業實際值(約35.5%)非常接近。可見,預測結果與工業實際值吻合較好。 表4 低速轉油線工況下溫度、壓力預測值與工業實際值的比較 根據1.3節的設置,保持轉油線出口的壓力為5 kPa、汽化率為36.35%不變,模擬計算得到轉油線內壓降對轉油線入口物流汽化率和VGVL的影響,結果見圖8;轉油線入口壓力對轉油線入口溫度的影響見圖9。 圖8 轉油線入口物流汽化率和VGVL隨壓降的變化趨勢 圖9 轉油線入口物流溫度隨壓力的變化趨勢 由圖8和圖9可知,保持轉油線出口的壓力、汽化率不變時,轉油線壓降增大,則轉油線入口處壓力增大,進而使得入口處的汽化率和VGVL降低,溫度提高,導致減壓爐出口溫度提高,且不能保證減壓爐出口的汽化率。這與前面的結論是一致的。結合表2,由低速轉油線工況和高速轉油線工況下入口物流性質的比較可知,在出口壓力相差不大(均約為5 kPa)的情況下,前者和后者的入口壓力分別為19.30 kPa和33.00 kPa,而且低速轉油線工況下的物流汽化率和VGVL的變化幅度明顯低于高速轉油線工況,與2.1節的結論一致。 由圖9可知,除第一個數據點(表示壓降為0,轉油線入口壓力與轉油線出口壓力相等時)外,轉油線入口溫度與入口壓力的對數呈良好的線性關系(相關系數R>0.99)。進行線性擬合后可得到轉油線入口溫度(T)與入口壓力(P)的關系式,見式(10)。 T=632.85+17.10 lgP (10) 式中:T的單位為K;P的單位為kPa。 (1)應用流程模擬軟件PROⅡ對減壓轉油線內的氣液兩相流動過程建立模型,估算油氣在轉油線內的壓力、溫度、汽化率和氣液體積比變化規律,并對低速轉油線和高速轉油線兩種工況下的減壓轉油線進行比較。結果表明:壓降、溫降以及油氣汽化率和氣液體積比的變化主要發生在過渡段和過渡段與低速段的銜接處;相比于高速轉油線工況,低速轉油線工況下的壓降和溫降均明顯較低;在保持減壓塔中油氣汽化率一定的條件下,低速轉油線工況下的轉油線入口溫度更低,且能量的傳遞效率更高,同時其油氣汽化率和氣液體積比的變化較為緩和,更有利于減少減壓塔進料段的霧沫夾帶,從而改善側線產品質量。 (2)保持轉油線出口的壓力、油氣汽化率不變時,轉油線入口溫度與入口壓力的對數呈良好的線性關系。所建模型的預測結果與工業實際數據吻合良好。1.2 針對某煉油廠減壓轉油線的流程模擬

1.3 轉油線壓降變化的影響

1.4 工業裝置原料性質

2 結果與討論

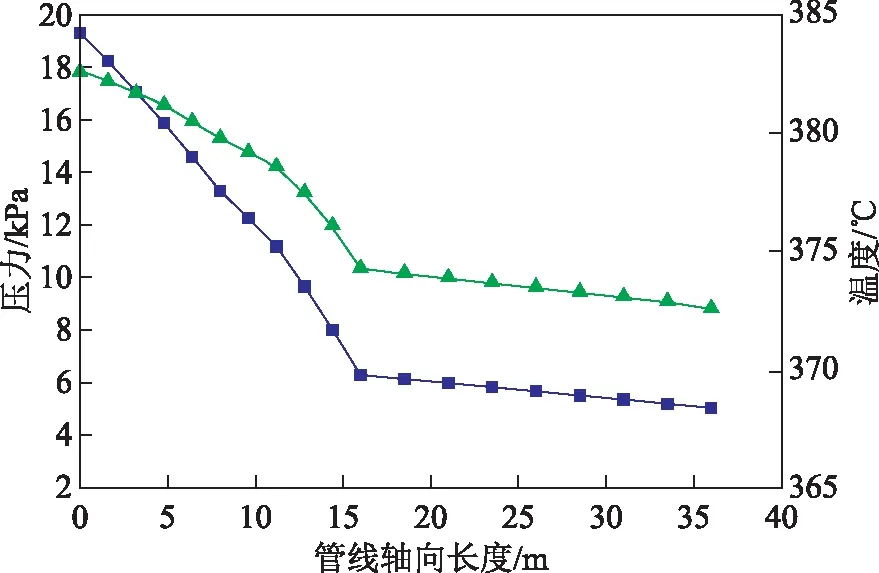

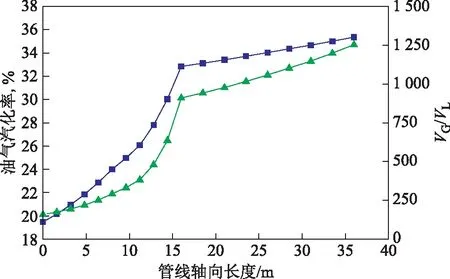

2.1 低速轉油線與高速轉油線的比較

2.2 低速轉油線工況下參數預測值與工業實際值的比較

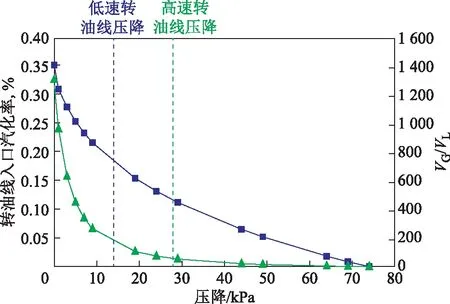

2.3 壓降的影響

3 結 論