某井S135鋼級鉆桿腐蝕失效原因

陳 猛,歐陽志英,余世杰

(上海海隆石油管材研究所,上海 200949)

0 引 言

一批新鉆桿在某井中累計鉆進約2 395 m,鉆進時間約1 380 h時發生腐蝕失效。鉆井液為氯化鉀聚磺水基溶液,pH為9.5。鉆桿起鉆后拉回基地做定期檢測(漏磁探傷和人工復檢),發現部分鉆桿內壁存在較深的腐蝕坑,主要集中在內壁加厚過渡帶區域,并且個別腐蝕坑存在裂紋。失效鉆桿材料為S135級調質鋼,規格為φ139.7 mm×9.17 mm,管端加厚形式為內外加厚(IEU),接頭形式為5″FH雙臺肩,鉆桿內壁無防腐涂層。為找到鉆桿發生腐蝕失效的原因,作者對其進行了失效分析。

1 理化檢驗及結果

1.1 宏觀形貌

圖1 失效鉆桿內壁宏觀形貌Fig.1 Macromorphology of failed drill pipe inner wall

圖2 點蝕坑宏觀形貌Fig.2 Macromorphology of pits

由圖1可以看出,失效鉆桿內壁腐蝕較為嚴重且以點蝕為主,表面存在大小、深淺不一的點蝕坑,點蝕坑區域存在黑色腐蝕產物。采用漏磁探傷和人工復檢進一步檢查發現內壁加厚過渡帶區域的點蝕坑較為密集且較深,如圖2所示,部分點蝕坑深度約0.63 mm,推算其腐蝕速率約2.19 mm·a-1。根據文獻[1]和SY/T0087-1995,該鉆桿發生了極嚴重的腐蝕。

采用工業鹽酸將失效鉆桿熱蝕1 h[2]后,點蝕坑更明顯,且點蝕坑區域可見明顯的裂紋(矩形區域),裂紋整體較為平直,呈周向擴展,長度在鉆桿壁厚的80%以上,如圖3所示。根據DS-1,該鉆桿達到報廢標準。

圖3 失效鉆桿熱蝕1 h后的宏觀形貌Fig.3 Macromorphology of failed drill pipe after hot corrosion 1 h

1.2 微觀形貌

在點蝕坑區域截取尺寸為40 mm×15 mm×19.5 mm的金相試樣,磨拋后在GX51型倒置光學顯微鏡下觀察縱截面形貌。由圖4可以看出,點蝕坑區域的黑色腐蝕產物厚度約100 μm,裂紋萌生于點蝕坑底部,垂直于鉆桿軸向擴展,長度約3.5 mm,裂紋尖端較細。

圖4 點蝕坑區域的縱截面形貌Fig.4 Longitudinal section morphology of pitting pit area: (a) pits and (b) crack tip

圖5 失效鉆桿內壁表面點蝕坑的SEM形貌Fig.5 SEM morphology of pits on surface of failed drill pipe inner wall: (a) low magnification and (b) high magnification

在失效鉆桿點蝕坑區域截取尺寸為40 mm×40 mmX19.5 mm的塊狀試樣,用丙酮超聲清洗后在TESCAN VEGA II XMH型掃描電鏡(SEM)下觀察微觀形貌。由圖5可以看出:腐蝕產物部分剝落,結構不致密,點蝕坑底部的裂紋呈網狀;點蝕坑附近的金屬也發生了腐蝕,呈皺皮狀。

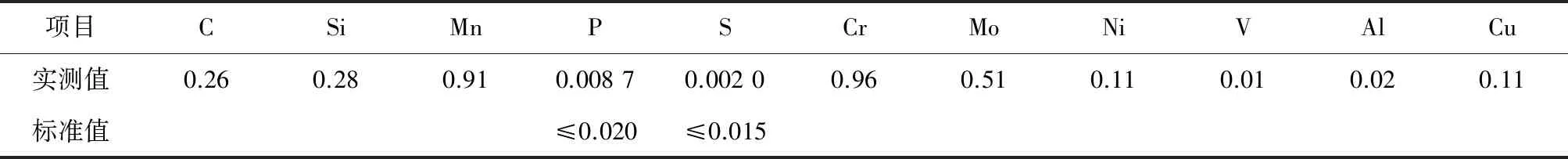

1.3 化學成分

采用ARL 4460 OES型直讀光譜儀測試失效鉆桿的化學成分。由表1可以看出,該鉆桿的化學成分符合API Spec 5DP-2009要求。

1.4 顯微組織

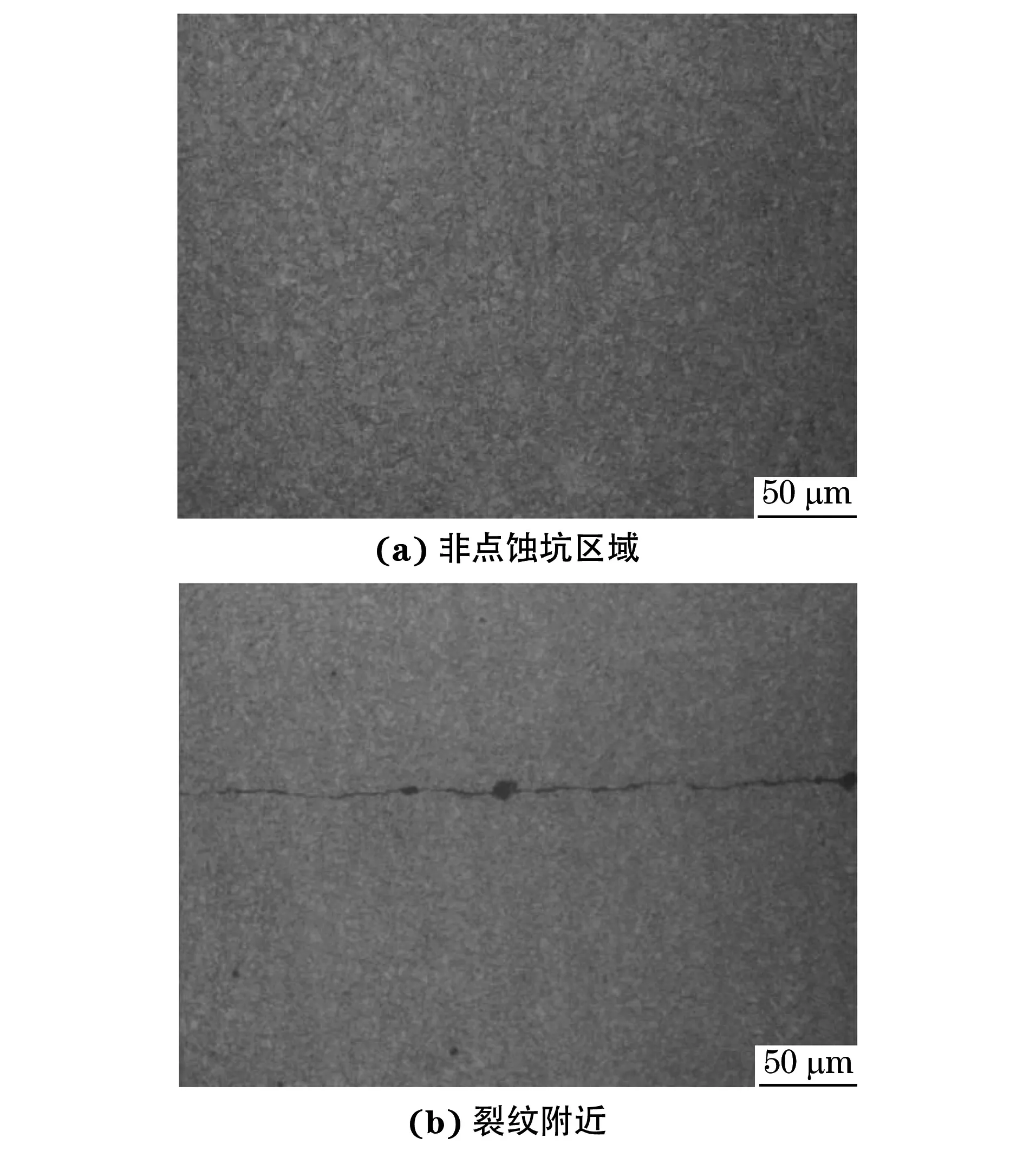

在失效鉆桿非點蝕坑和點蝕坑底部裂紋附近區域分別截取尺寸為30 mm×15 mmX19.5 mm和40 mm×15 mmX19.5 mm的金相試樣,經磨拋,采用體積分數4%的硝酸酒精溶液腐蝕,在GX51型倒置光學顯微鏡下觀察顯微組織。根據GB/T 13298-2015,對拋光態夾雜物和晶粒度進行評級,得到A類夾雜物(硫化物類)、B類夾雜物(氧化鋁)、D類夾雜物(球化氧化物)級別分別為0.5,1.0,0.5級,晶粒度為9.0級,符合APISpec 5DP-2009要求。由圖6可以看出,非點蝕坑和裂紋兩側區域組織均為回火索氏體,無異常組織。

表1 失效鉆桿的化學成分(質量分數)

圖6 失效鉆桿的顯微組織Fig.6 Microstructure of failed drill pipe: (a) non-pitting area and (b) near crack

1.5 硬 度

在失效鉆桿腐蝕程度較輕的區域截取尺寸為120 mm×15 mmX19.5 mm的塊狀試樣,采用600MRD型數顯洛氏硬度計測試表面硬度,測12個點取平均值。失效鉆桿的平均硬度為35.1 HRC,符合API Spec 5DP-2009要求(不超過37 HRC)。

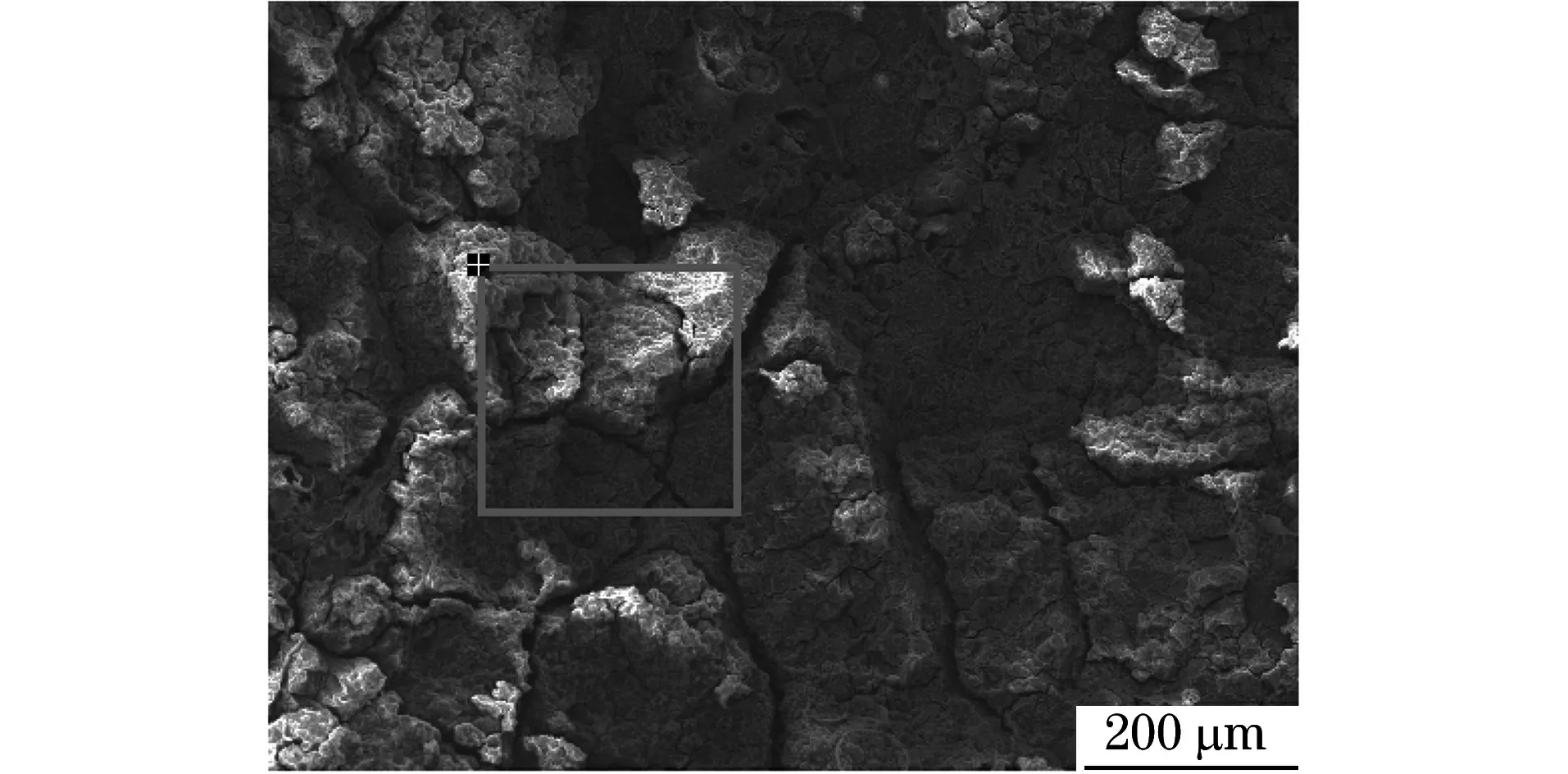

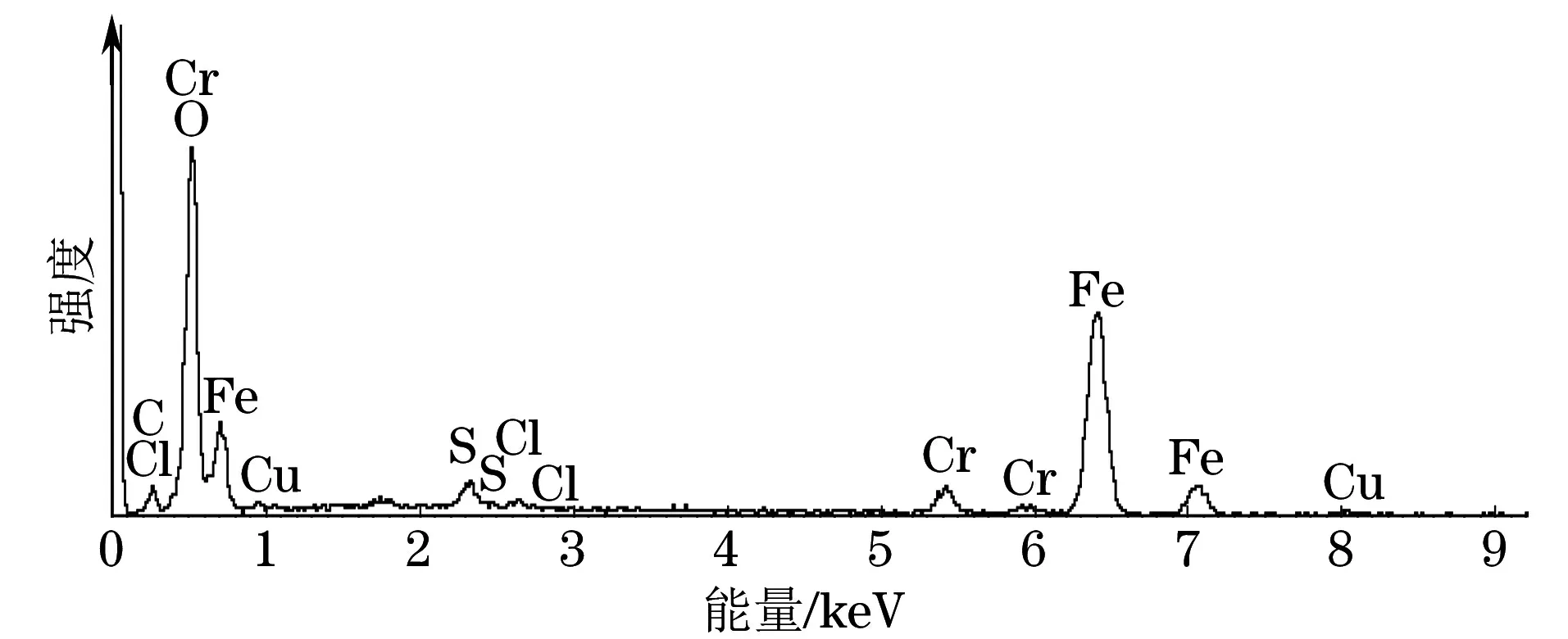

1.6 腐蝕產物形貌及能譜分析

由圖7和圖8可以看出,腐蝕產物主要組成元素為鐵、氧、碳,質量分數分別為52.27%,33.80%,6.20%,此外還含有少量的硫、氯、鉻,質量分數分別為2.13%,0.76%,4.83%。

圖7 點蝕坑內部腐蝕產物的EDS測試位置Fig.7 EDS test position of corrosion products inside pits

圖8 腐蝕產物的EDS譜Fig.8 EDS spectrum of corrosion product

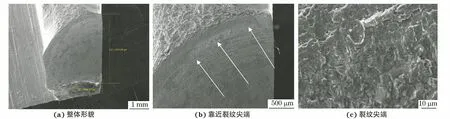

1.7 斷口形貌

將裂紋用機械方式打開,采用TESCAN VEGA II XMH型掃描電鏡觀察斷口形貌。由圖9可以看出:整個斷口較平整,表面被黑色腐蝕產物覆蓋,腐蝕嚴重;靠近裂紋尖端出現貝殼紋狀弧線(箭頭所示),裂紋尖端處存在疲勞輝紋,表明該腐蝕坑底部的裂紋擴展為疲勞擴展,該鉆桿失效類型為腐蝕疲勞失效[3-4]。

2 裂紋產生原因

鉆桿的腐蝕與鉆桿自身的化學成分和組織形貌以及服役環境有關。由上述理化檢驗結果可知,失效鉆桿的化學成分、顯微組織和硬度均符合標準要求,因此外界環境導致鉆桿發生早期腐蝕失效的可能性更大。在服役過程中,鉆井液中O2、CO2、Cl-含量,泵壓,鉆井液pH,鉆桿轉速均會對鉆桿的腐蝕產生較大影響[5-6],同時,內壁加厚過渡段存在應力集中,在腐蝕介質和應力集中的作用下,點蝕坑底部容易萌生疲勞裂紋并擴展,最終導致腐蝕疲勞失效[7-8]。

圖9 斷口SEM形貌Fig.9 SEM morphology of fracture: (a) overall morphology; (b) near crack tip and (c) crack tip

鉆桿表面腐蝕產物以鐵、氧、碳元素為主,同時還含有一定量的氯、硫、鉻等元素,推測腐蝕產物主要為Fe2O3和Fe3O4。雖然鉆井液會溶解一定量的CO2,但由于CO2的腐蝕過程為析氫反應,而鉆井液的pH為9.5,整體呈堿性,因此排除CO2腐蝕的可能性。鉆桿失效時鉆進約2 395 m,還未鉆進目的層,且點蝕集中在加厚過渡帶區域,多處點蝕坑底部存在裂紋,長度超過鉆桿壁厚的80%,但未發生斷裂,因此排除硫化物應力腐蝕的可能性[9-10]。

鉆井液中存在游離態氧,在鉆桿表面極易發生吸氧腐蝕,反應如下:

陽極: Fe→Fe2++2e

(1)

陰極: O2+2H2O+4e→4OH-

(2)

Fe2++2OH-→Fe(OH)2

(3)

4Fe(OH)2+2H2O+O2→4Fe(OH)3

(4)

Fe(OH)2+2Fe(OH)3→Fe3O4+4H2O

(5)

可以看出,氧會加速腐蝕的進行。

鉆桿內壁無防腐涂層,直接與鉆井液接觸,在鉆井過程中,單位面積內壁接觸到的氧含量較外壁的多,同時內壁氧腐蝕的進行使單位體積鉆井液中的氧含量下降,流動到外壁的氧減少。鉆井液在內壁加厚過渡帶區域容易形成渦流,渦流中的氧與該區域充分接觸,因此該區域極易發生氧腐蝕,產生點蝕坑;鉆桿在承受交變載荷作用時,內壁加厚過渡段存在應力集中,表面腐蝕產物膜會被破壞,腐蝕介質直接與基體接觸使氧腐蝕進一步加劇,腐蝕坑擴展并加深,嚴重的區域底部還會萌生小裂紋。推斷該鉆桿的腐蝕主要是由氧腐蝕引起[11]。鉆桿內壁的氧含量偏高及加厚過渡帶區域存在應力集中是導致加厚過渡帶區域發生嚴重點蝕,萌生疲勞裂紋的原因[12-14]。

鉆桿所處的環境中含有Cl-,Cl-能誘發并加速鉆桿的點蝕。研究[15-16]表明:環境中的活性Cl-會優先吸附在鋼管內表面的缺陷(非金屬夾雜物或砂眼等)處,誘發局部腐蝕,同時會改變鋼管內表面鈍化膜的組織結構,并加速鈍化膜溶解;尺寸較小的Cl-極易穿過垢層的疏松區域或缺陷處到達金屬表面,造成垢下腐蝕,甚至導致管材穿孔。因此,環境中Cl-含量增加時,碳鋼的點蝕速率加快。該失效鉆桿的點蝕坑底部腐蝕產物中,氯元素含量較高,達2.78%,是導致鉆桿點蝕速率較快、點蝕坑較深(部分深度達0.63 mm)的原因。

加厚過渡帶區域為結構應力集中區域,點蝕坑的存在使該區域的應力進一步集中[17],從而在部分較大點蝕坑底部萌生疲勞裂紋并快速擴展,導致失效。

3 結論及措施

(1) 該鉆桿的失效為腐蝕疲勞失效,鉆桿內壁的氧含量偏高及內壁加厚過渡帶區域存在應力集中,導致加厚過渡帶區域發生嚴重點蝕,點蝕坑底部萌生疲勞裂紋并擴展,最終失效。

(2) 為避免類似事故的發生,建議使用內壁帶防腐涂層的鉆桿,減少內壁的溶解氧;在鉆井液中添加緩蝕劑,降低溶解氧對內壁的腐蝕作用;通過添加緩蝕劑減少鉆桿服役環境中的氧含量;通過優化井深結構減緩內壁加厚過渡帶區域的應力集中。