指揮自動化裝備預測與健康管理系統研究

史雪輝,楊新星,史 清

(1.海裝駐南京地區第三軍事代表室,南京 210039;2.海裝駐南京地區第二軍事代表室,南京 211153;3.南京郵電大學通達學院,江蘇 揚州 225127)

0 引 言

近年來,智能故障診斷技術的發展為指揮自動化裝備的故障診斷指明了新的發展方向,將智能故障診斷技術應用于指揮自動化裝備也成為自主式后勤保障研究的熱點和難點問題。現代指揮自動化裝備的維修保障不僅需要故障的事后診斷,更需要事前預測與狀態的實時監控,而且對維修效率、保障費用的控制也有急切需求,故障預測與健康管理系統(Prognostic and Health Management,PHM)必然成為指揮自動化裝備維修保障的關鍵點。

作為裝備建設和支援保障管理的重要組成部分,指揮自動化裝備PHM系統對于促成裝備“兩成兩力”建設,提升指揮自動化裝備作戰使用效能具有重要作用。本文以指揮自動化裝備為對象,研究PHM系統的應用實踐。

1 建設構想

將傳統的可靠性分析與部件狀態的可監測/可檢測特性結合起來,作為指揮自動化裝備健康管理的驅動,健康管理在預先數據庫信息的基礎上,分析來自各構成部件/裝備的狀態信息、測試參數信息,對自身系統的總工作狀態進行評估,預測部件/裝備的工作狀態,并提出可能的故障檢修預警和最佳維修時機,提高裝備可用度和任務可靠性。

對指揮自動化裝備各關聯子設備進行FMECA分析,明確各設備的關鍵部件、關鍵元器件、故障機理、故障影響等。對關鍵對象的故障特性評估方法應根據各專業領域專家的意見選取影響各設備主要元素的健康狀態特征參數,同時應遵循可測性、針對性、敏感性、典型性的選取原則,例如指控系統中通信設備的環境溫度、通信效率等參數;偵察設備中偵察目標的清晰度、完整度等參數;偵察目標的范圍、精度等參數。

2 系統架構設計

2.1 業務流程

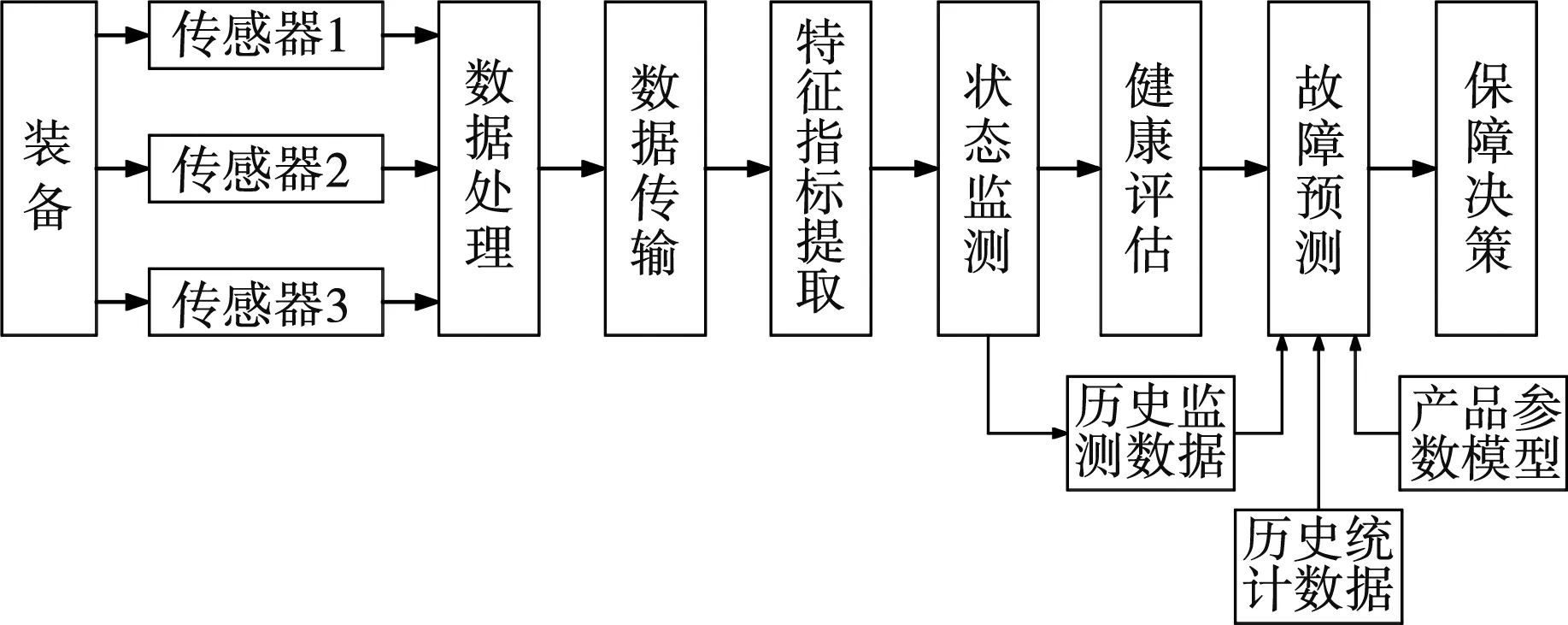

對于PHM系統設計,目前典型的故障診斷與預測流程包含了數據采集、數據處理、數據傳輸、特征指標提取、狀態監測、健康評估、故障預測、保障決策等環節,如圖1所示。

圖1 PHM系統構架圖

在數據采集和傳輸模塊中,各種傳感器采集的相關參數信息將作為PHM系統的數據基礎。該模塊還具有數據轉換和數據傳輸等功能。數據處理部分接收來自傳感器和其他數據處理模塊的信號和數據,并將數據處理成后繼的狀態監測、健康評估和故障預測等部分處理要求的格式。該部分的輸出結果包括經過濾與壓縮簡化后的傳感器數據、頻譜數據及其他特征數據等。特征指標提取是為了故障識別、故障隔離和健康評估。狀態檢測部分接收來自傳感器、數據處理等數據,其主要功能是將這些數據同預定的失效判據等進行比較,以監測系統當前狀態。故障診斷和預測是通過監測到的數據及系統當前狀態,利用各種故障診斷和預測方法,根據歷史檢測數據或統計數據以及產品的參數或模型,確定系統部件的故障或剩余使用壽命,從而提供報警能力。保障決策模塊的主要功能是產生更換、維修活動等建議,可在被檢測系統發生故障之前的適宜時機采取維修措施。

2.2 數據流圖

故障傳輸的實質是一種異常征兆信息傳輸的過程。指揮自動化裝備在運行過程中,系統參數偏離了正常狀態就可能出故障,表征它的特征向量也會變化。系統出故障的可能性越大,其狀態變化也越大。只要故障源存在,這種故障信息就會通過特征參數表現出來。

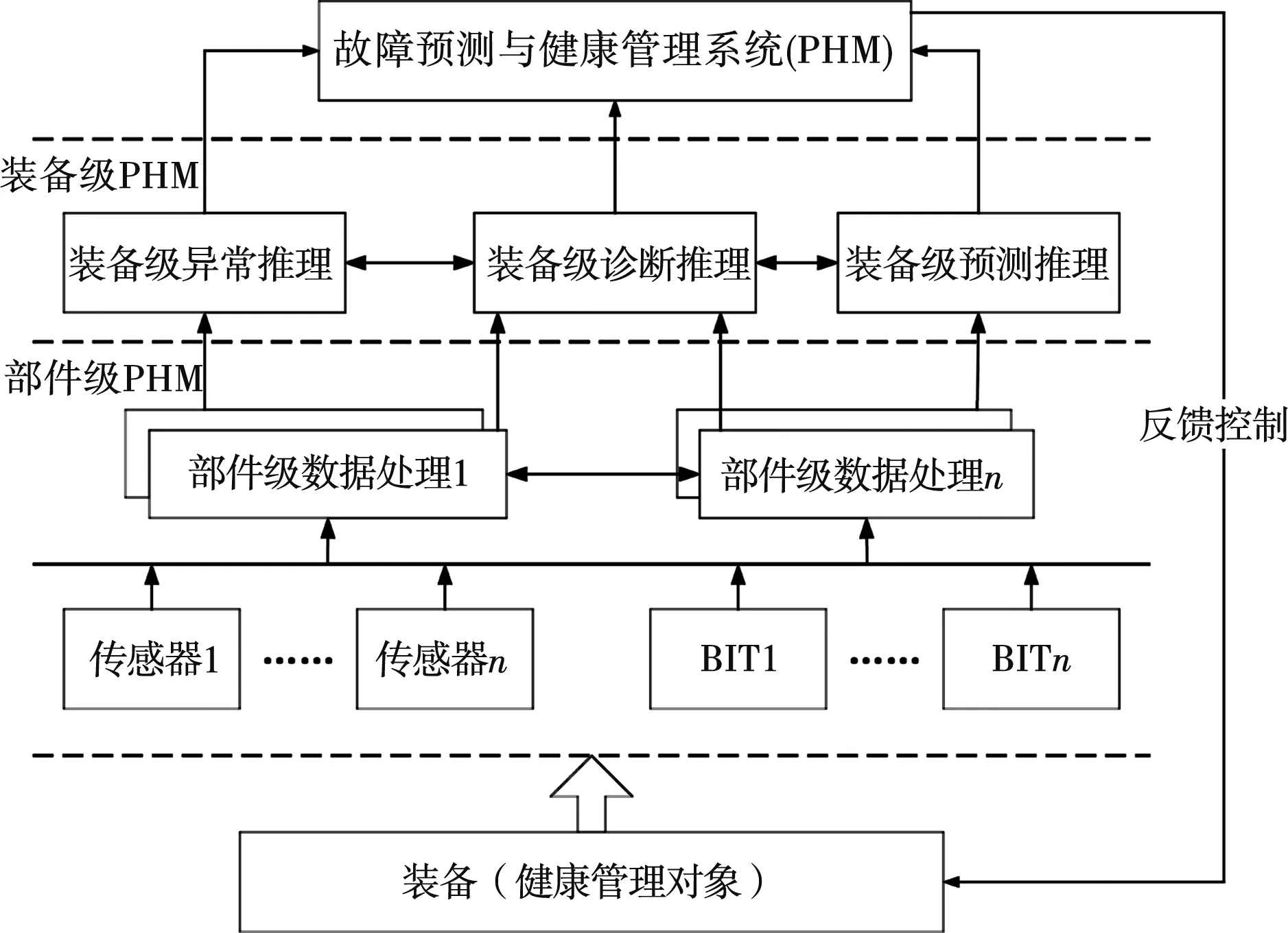

在復雜系統中,故障信息通常以兩種形式向外傳遞,即系統層內傳輸和層間傳輸:層內傳輸是指這種故障信息作為同一層次的其他相連系統的輸入,而引起該相連系統輸出異常以至故障;層間傳輸是指低層次的某子系統出故障后,其異常的輸出征兆輸入到較高(或較低)層次的子系統,引起較高層次(或較低)系統輸出異常以至出現故障。這種信息流程過程是系統故障監測的主要任務,也是故障診斷的主要信息來源。在復雜系統中,故障信息可以經過多種不同路徑進行傳輸,因而故障的傳輸也是多條路徑同時進行,相互作用。根據故障信息的傳遞方式,PHM系統數據傳輸包括3種數據流的傳遞關系,如圖2所示。

圖2 PHM系統數據流圖

縱向數據流:由安裝在部件/單元層的傳感器采集的設備底層數據信息或BIT的信息,經過數據預處理后傳輸到系統級的推理機進行初步的狀態異常、故障診斷和故障預測分析,之后將系統級的分析結果上傳至裝備級進行匯總分析。同時,PHM系統對整個裝備的健康狀態進行綜合評估預測,并及時處理系統中發生的故障,最后生成維修保障方案;

橫向數據流:在同一PHM層級上,對于一個系統而言,多個部件層采集的數據信息作為輸入,在該系統級就需要對眾多的輸入數據進行過濾和融合處理,完成初步的異常檢測、故障診斷和故障預測等分析。對于多個系統而言,大多數系統之間存在交聯關系,其中一個系統故障可能會引發另外一個系統也故障;

反饋數據流:通過裝備級PHM的故障診斷以及自主式保障信息系統的故障預測,得到裝備完整的健康狀態和保障方案。這些信息將有針對性地反饋給艦員用戶和地面技術人員,后者根據PHM系統的決策做出相應的操作和維修保障活動。

2.3 邏輯架構

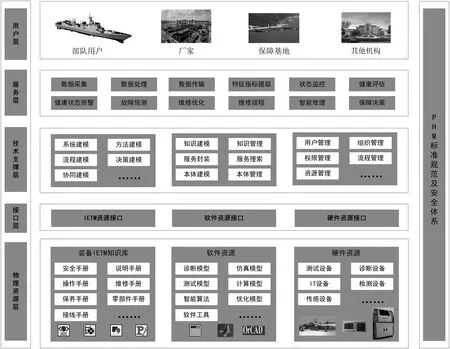

指揮自動化裝備PHM系統的邏輯架構如圖3所示,包括物理資源層、接口層、技術支撐層、服務層和用戶層共5層結構。

圖3 PHM系統邏輯架構圖

(1)物理資源層:主要提供面向故障預測與健康管理的指揮自動化裝備IETM知識庫、軟件資源和硬件資源,其中知識資源包括安全手冊、說明手冊、操作手冊、維修手冊、保養手冊、零部件手冊、接線手冊等各種結構化、非結構化和半結構化資源;軟件資源包括故障診斷領域的各種軟件工具、智能算法、優化模型、診斷模型、預測模型等;硬件資源包括各種測試設備、診斷設備、檢測設備、IT設備等。

(2)接口層:該層為PHM平臺提供數據和知識資源接口、軟硬件資源接口及網絡通訊接口,該層包含系統平臺的物理支撐技術,為被診斷設備從運行現場到服務平臺提供一個信息通道。

(3)技術支撐層:該層為平臺運行提供技術支持和保障,主要包括各種建模技術(系統建模、方法建模、流程建模等)、平臺管理技術(如用戶管理、權限管理、資源管理、流程管理等)、知識服務技術(知識建模、知識管理、知識應用、本體建模)、服務管理技術(服務封裝、服務組合、服務搜索等)。

(4)服務層:該層包含PHM平臺的主要服務內容,各服務之間有的可以獨立調用,有的則具有一定的邏輯順序,需要組合使用。

(5)用戶層:該層提供人機交互界面,面向設備維護活動中的各類用戶,包括部隊用戶、裝備制造廠家、保障機構及其他機構。各類用戶可以通過服務平臺調用服務層的各項服務功能,使用各類平臺資源,以滿足用戶需求。

3 指控自動化裝備健康管理系統

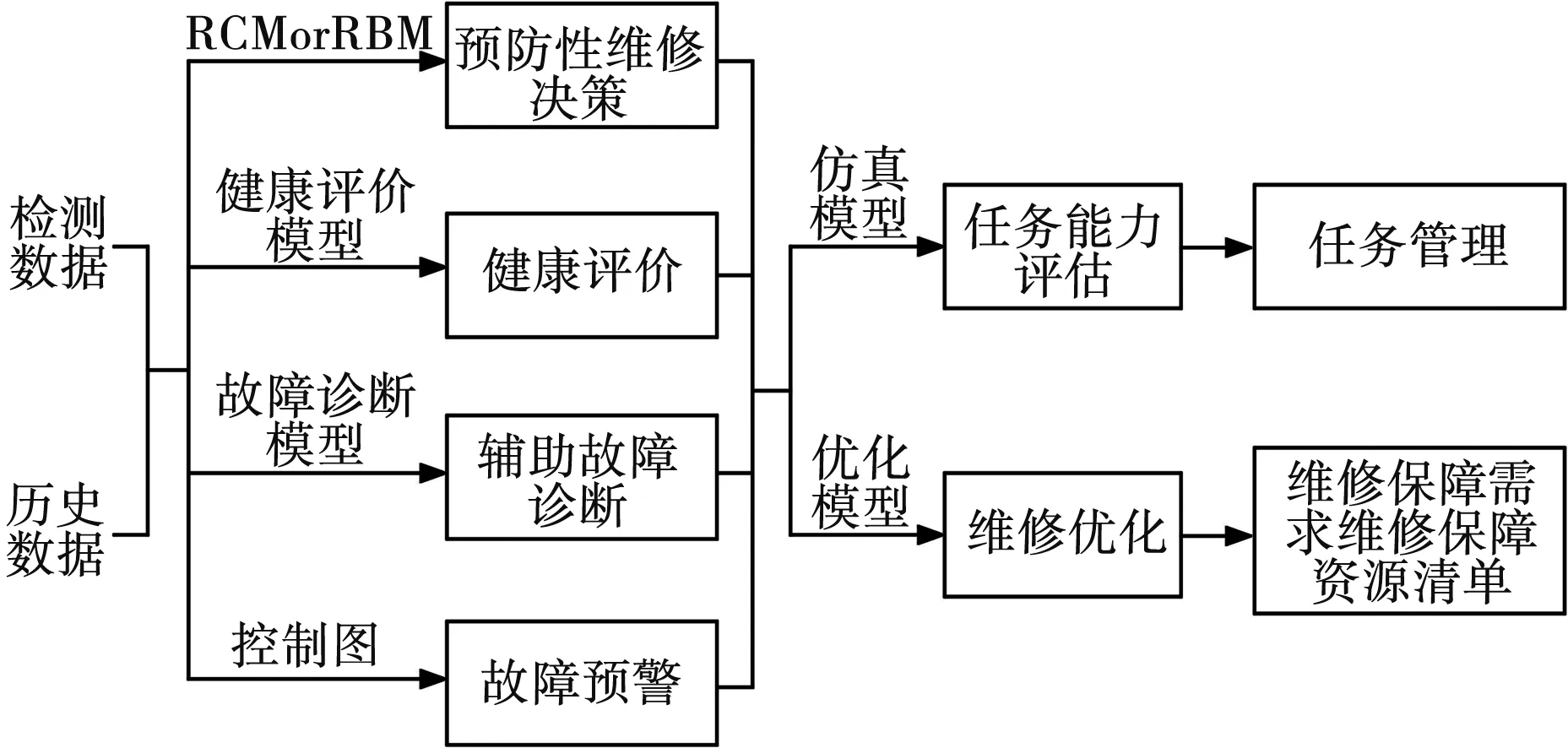

指揮自動化系統健康管理系統原理如圖4所示。綜合指揮控制系統接收各設備已有的可靠性信息,在設備運行、故障的歷史數據記錄和技術狀態實時感知的基礎上,通過故障樹模型、控制圖模型對致命性故障進行預警管理;通過故障決策樹、多信號流圖等模型對故障進行智能輔助診斷;通過RCM或RBM分析進行主動維修分析及預防性維修的定期優化;通過任務及故障仿真生成維修保障資源清單,并對指控系統任務能力進行評估。

圖4 指控系統健康管理系統功能原理

指揮自動化系統健康管理系統包含以下功能模塊:

(1)數據采集 從數據獲取層的數據源及其他信號處理模塊獲取數據,或者采集用戶提供的離線數據。

(2)數據處理 將采集到的數據處理成后繼的狀態監測、健康評估和故障預測等部分處理要求的格式。該部分的輸出結果包括經過濾、壓縮簡化后的傳感器數據。

(3)數據傳輸 處理后的數據需要傳輸給上層應用系統使用,為保證數據的一致性調用,PHM系統必須定義數據傳輸接口標準以及傳輸協議規范。這些接口包含數據接口、人機接口等。

(4)特征指標提取 將采集到的信號進行分類處理、加工,獲得能表征其特征的過程,其主要用途在于后續的故障識別和健康評估。

(5)狀態監控 該服務接收實時數據、處理后數據或者離線數據,將特征值與期望值進行比較,并輸出監測結果,可以根據一定的規則和方法進行報警。

(6)健康評估 利用性能檢測和對履歷信息數據挖掘產生的健康指標,構建關鍵部件和子系統的健康指數,并用直觀、統一的展示界面反映裝備、部件的健康狀態及其趨勢。

(7)健康狀態預警 集中展示裝備運行狀態信息、報警信息、預警信息和健康狀態,同時能夠有針對性地推送裝備狀態信息給應急處理或者故障處理人員,確保裝備異常狀態能夠得到及時處置。

(8)故障預測 基于大數據挖掘分析和數學物理模型分析,快速準確地提取裝備關鍵部件的性能指標,通過分析指標的趨勢和突變對裝備潛在的故障進行早期預警,并采取預防性措施來避免故障的發生,從而大大提升裝備的安全性和可用性。

(9)維修優化 基于健康指數和故障分布的關鍵部件和裝備維修主間隔的優化模型,給出大修修程修制優化的輔助決策建議。

(10)維修排程 以維修大綱和作業指導書為基礎,將故障維修任務、日周月檢修任務以及維修資源等限制條件進行統籌計算,形成均衡化的每日檢修作業計劃和排程。

(11)智能修理 基于裝備交互式電子技術手冊數據、實時數據、產品履歷和智能分析模型,自動生成最優化的故障診斷和定位作業步驟指引。

(12)保障決策 運行數據查詢與分析,對裝備全壽命周期產生的運行數據進行集中管理,提供可視化查詢、排序、打印等功能,同時根據業務規則和算法對運行數據進行分析和處理,以報表、曲線圖等形式展現分析結果,為裝備使用部門領導提供輔助決策支持。

4 結束語

本文針對指揮自動化裝備集成化、網絡化及信息化特點及智能故障診斷技術的發展,開展了指揮自動化裝備健康管理技術研究,可有效解決裝備可用度低、維修保障困難的問題。