陶瓷巖板高溫燒成裝備的研究及應用

熊 亮,荊海山,程希如,陶志堅

(佛山市德力泰科技有限公司,廣東 佛山 528137)

0 引 言

陶瓷巖板經高溫(≥1200 ℃)燒結而成,因其具有優異的冷加工性能(如切割、開槽、鉆孔等),吸水率低(≤0.1 %,大多為“雙零”吸水率)、莫氏硬度大(≥6 級)、強度高(破壞強度≥800 N)、韌性好(斷裂模數≥45 MPa)、耐污染等特點,除了用于內、外墻,地面裝飾外,現已拓展到泛家居領域,如飯桌、茶幾面板、廚房臺板、衛生間臺板、櫥柜立面板、門板、電冰箱面板等。因此,成為國內瓷磚行業的一款“火爆”產品,制訂《陶瓷巖板》標準的工作也在緊鑼密鼓進行,為受到房地產市場下滑、環保壓力、國際經濟萎靡等因素影響下的瓷磚產業注入了新的活力。

佛山市德力泰科技有限公司是一家以陶瓷干燥、燒成和輸送裝備為主的出口型國家高新技術企業,主要致力于建筑陶瓷、衛生陶瓷、日用陶瓷、發泡陶瓷、特種陶瓷和鋰電池材料等領域整線工程、裝備、工藝的技術研究、設計、生產、銷售及服務。近年來,德力泰針對陶瓷巖板開發出一種高溫燒成裝備——寬體輥道窯,通過在陶瓷企業應用、驗證,效果好于預期,得到了用戶高度認可。本文將重點介紹德力泰陶瓷巖板窯爐相關結構技術,在與同行交流的同時也希望以此為契機,促進陶瓷、陶機行業共同進步、健康發展。

圖1 為德力泰陶瓷巖板寬體窯。

1 陶瓷巖板燒成要求

陶瓷巖板的面積一般超過了2.88 m2(如1200 mm×2400 mm 或以上),根據使用要求和功能特點,厚度薄的可達3 mm,厚的在10 mm 以上。由于規格尺寸大、厚度范圍寬,對燒成、冷卻提出了較高的要求。

圖1 陶瓷巖板寬體窯Fig.1 Wide kiln designed for ceramic rock board

1.1 冷卻控制要得當

在冷卻過程中,如果溫差大或冷卻速度控制不當,無法消除產品中游離石英晶型轉變產生的應力。或出窯后的磚坯存在傷痕、微裂紋、晶化不完全等隱形缺陷,將會在后期出現問題,如自然裂、后期變形、加工時切割裂等缺陷。

1.2 溫差小

由于磚坯面積大,無論是燒成還是冷卻過程,都要求窯內的截面溫差小,否則會出現開裂、色差、變形等缺陷。

1.3 走磚好

陶瓷巖板燒成溫度高、吸水率低,磚坯在高溫下處于軟化狀態,如果前后磚坯在運行中因走磚不好而“緊靠”一起,會出現擠壓變形;如果走磚歪斜,則會因磚坯不同部位下接觸的輥棒數量不一致引起受力不均,出現“角下彎”“上翹”“波浪形”等缺陷。

1.4 節能

節能是工業生產中需要關注的永恒主題。而在陶瓷巖板燒成中,幾乎都采用清潔能源——天然氣,由于單價高,節能顯得更加重要了。

2 關鍵技術及解決方案

2.1 如何控制磚坯冷卻

冷卻是控制陶瓷巖板品質的關鍵環節之一。

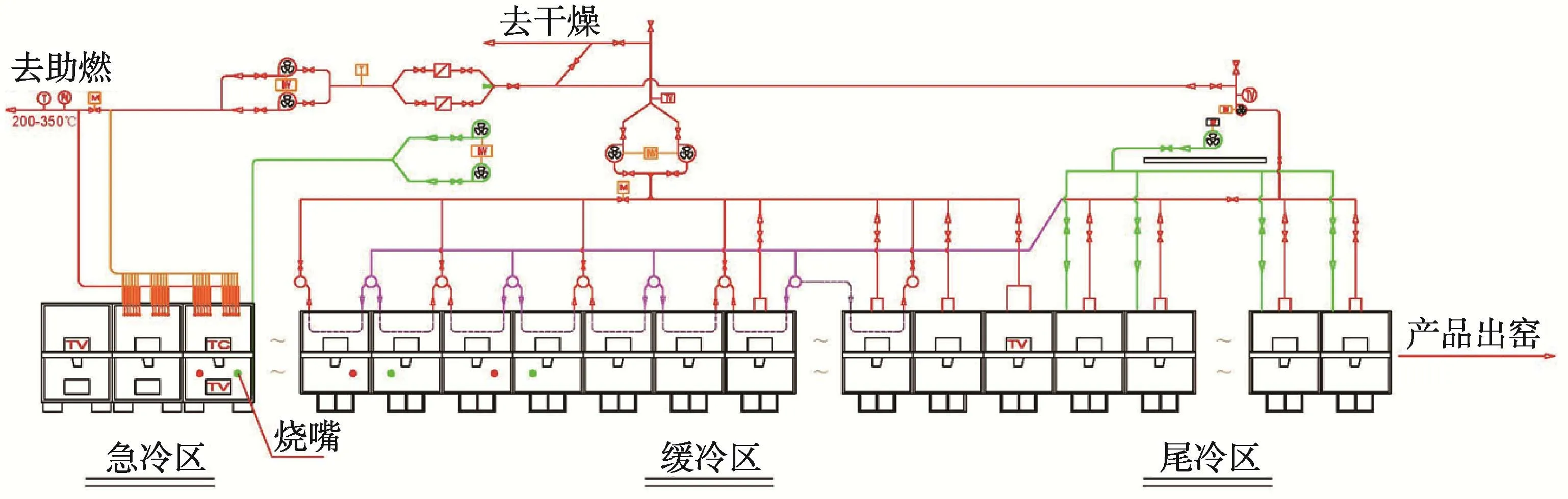

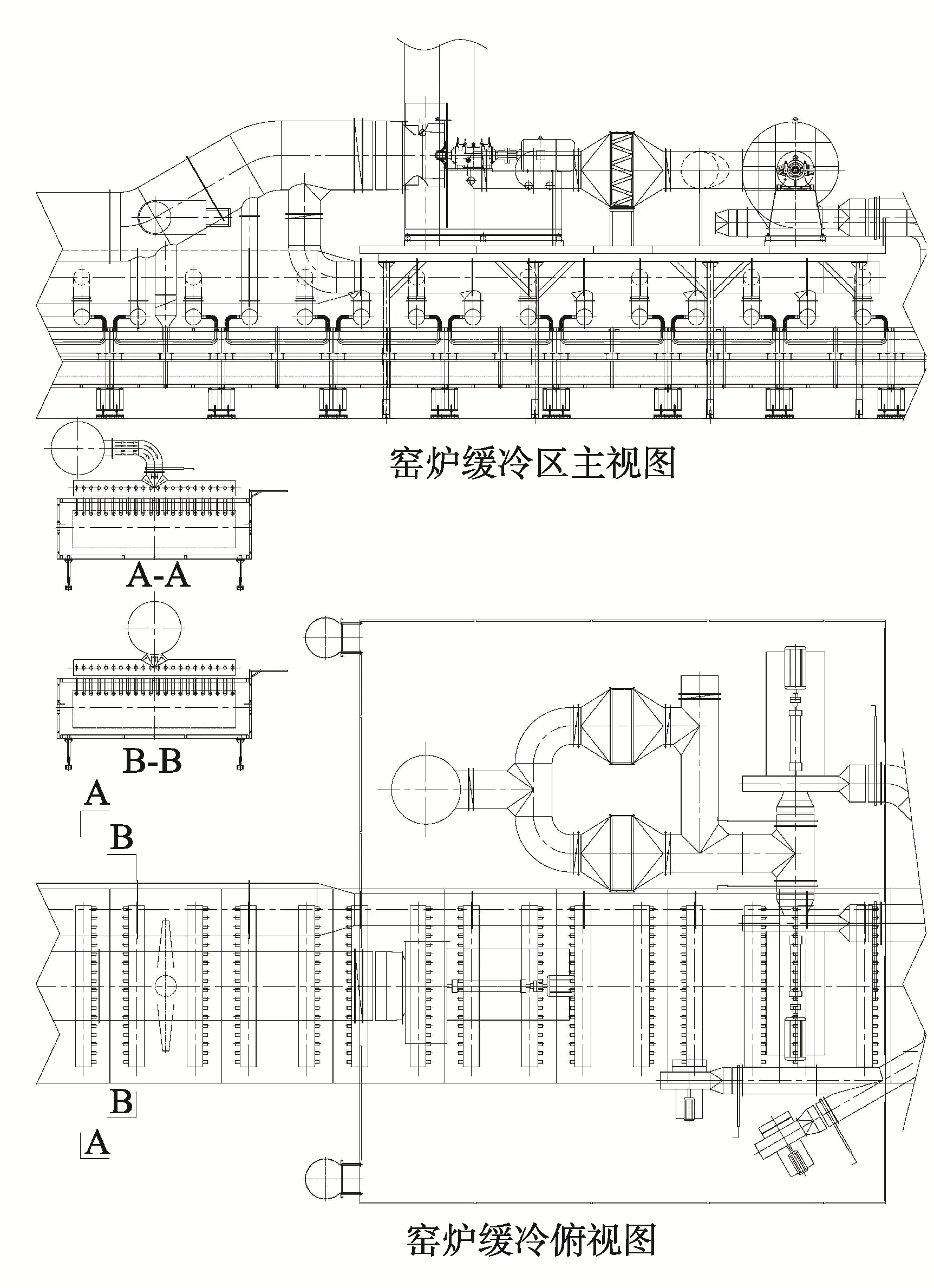

針對急冷、緩冷、尾冷各區降溫,采取了熱風冷卻的方式。具體而言,通過緩冷區將窯尾的熱風抽到緩冷區,經過換熱管的熱傳遞升溫后進入急冷區。與直接使用車間內的冷風相比,整個過程的冷卻風溫與窯內產品的溫度差值小,降溫梯度更加平緩,利于晶型均勻轉換。冷卻分區及降溫工藝過程見圖2。

圖2 冷卻分區及降溫工藝過程(含余熱回收)Fig.2 Cooling sub-district and technological process (after-heat absorbing included)

為了控制各區溫度,除了急冷區自動控溫外,緩冷區的管路也分組控制,使每個窯爐模數段能夠獨立調節、溫度曲線可控。

為了防止“空窯”期間冷卻過快,分別在急冷、緩冷區底部設置有燒嘴。當降溫幅度超過了磚坯不能承受的溫度時,燒嘴自動點火升溫,以滿足溫度曲線要求。

2.2 如何減小截面溫差

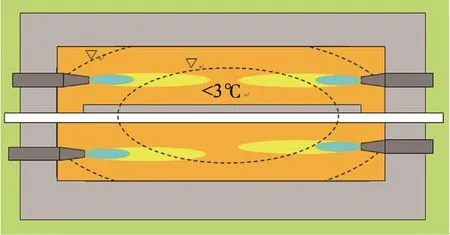

在燒成區,通過更換燃燒室出口、調節火焰射程及改變燒嘴、燃燒室和窯墻之間的結構來將截面溫差縮小到3 ℃以內,如圖3 所示。

圖3 窯內截面溫差示意圖Fig.3 Sketch-map of section temperature difference in kiln

在急冷區、尾冷區直接鼓風冷卻的區域,采用穿過窯爐截面的鉆孔細管、兩側同時供風的方式保證細孔出風量、風壓均勻,如圖4 所示。

圖4 急冷區兩側同時供風冷卻示意圖Fig.4 Sketch-map of cooling from both sides

在緩冷區內部的產品上方,延窯長方向采取分段縱向布管的方式。窯爐內寬加大時,可以通過增加支管數量來保證截面溫差。熱交換支管入口管、出口管分別分多組、分窯段獨立、自動控制溫度;能夠根據不同產品的冷卻工藝要求靈活、自動控制不同區域的進風量和交換后的熱風溫度,減少由于冷卻制度不合理造成的冷裂、變形等缺陷,提高產品質量。有時,還會回收冷卻區熱風后從產品下方供入,使產品、直接供風之間的溫降幅度小,既能加快冷卻,形成循環、攪拌的效果,也可進一步減小截面溫差,參見圖5。

圖5 緩冷區間接冷卻管Fig.5 Cooling pipes linked to gradual cooling district

2.3 如何保證走磚平直

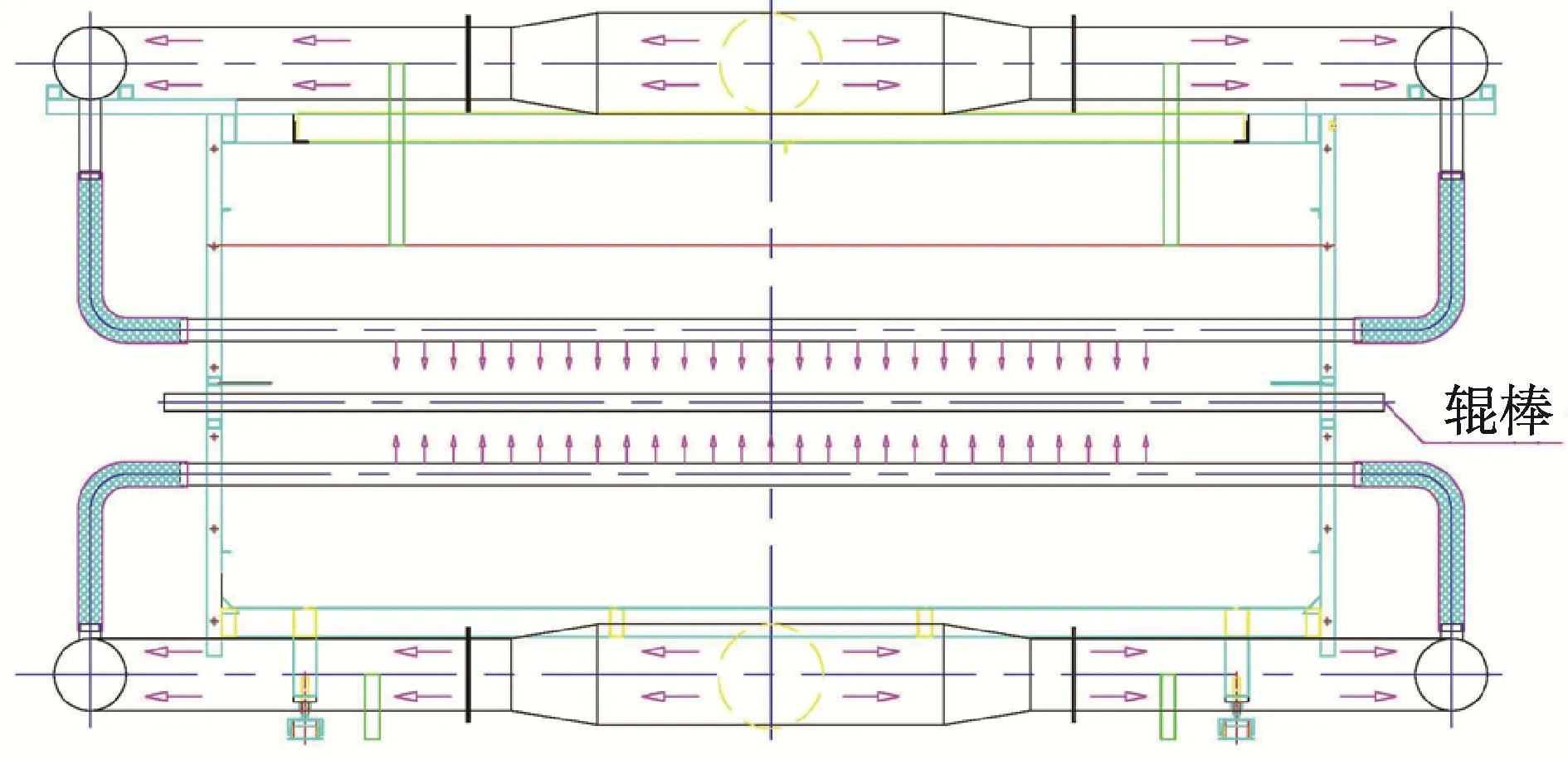

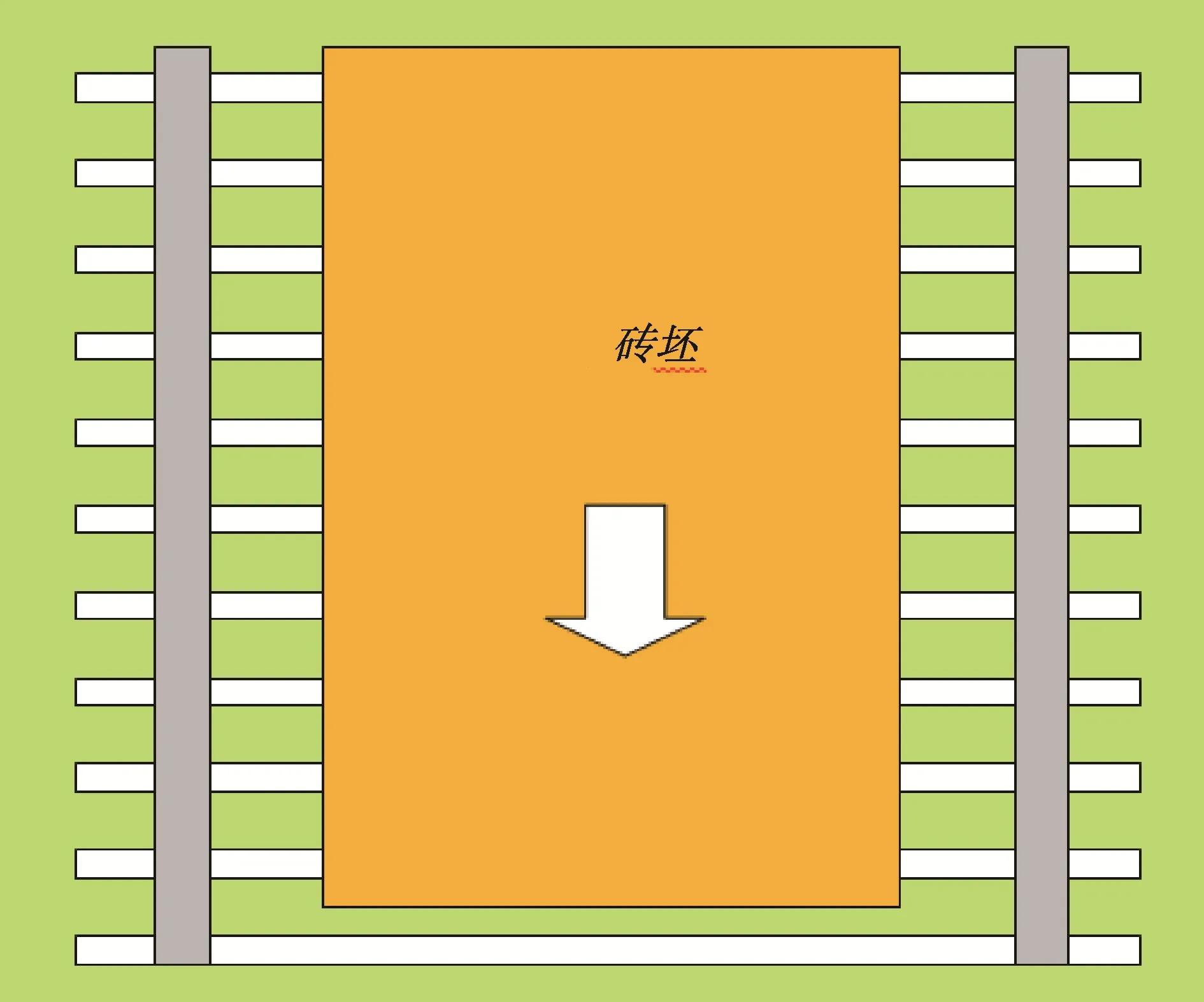

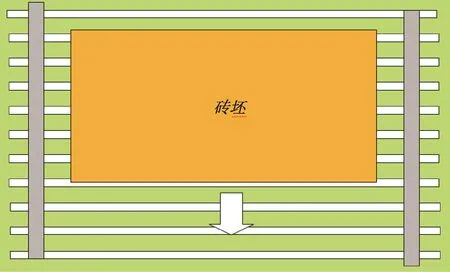

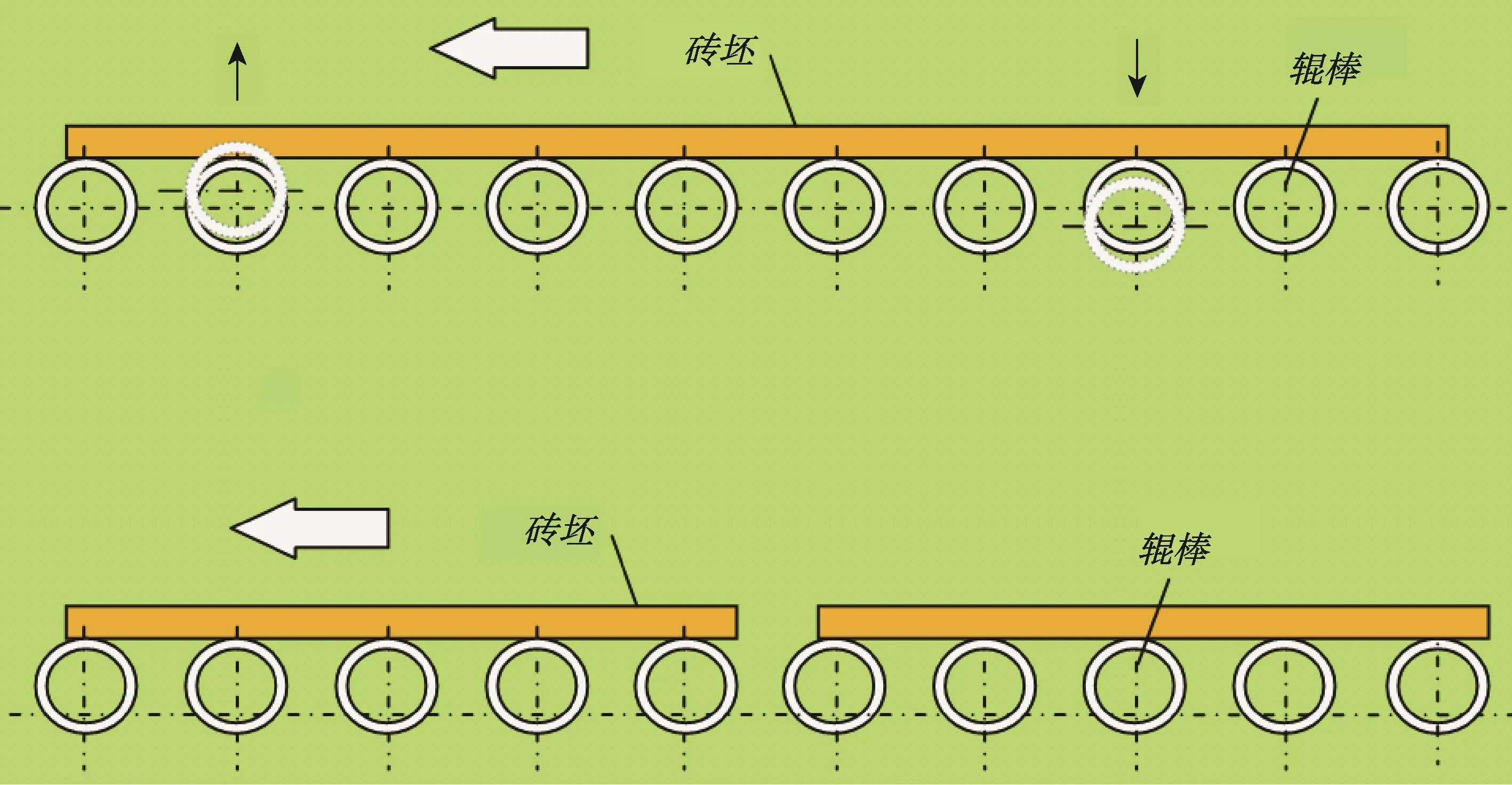

采取高強度陶瓷輥棒、高精度傳動齒輪輸送磚坯,在急冷區采用傳熱快的復合碳化硅材質防止輥棒彎曲,以保證走磚平直。除此之外,還采取橫向進磚的方式(磚坯長邊的尺寸大于短邊),以減少磚坯下的輥棒接觸數量,降低傳動的干擾,使“磚形”易于控制,參見圖6—圖8。

圖6 縱向進磚示意Fig.6 Sketch-map of vertical transmission of brick

圖7 橫向進磚示意Fig.7 Sketch-map of horizontal transmission of brick

2.4 降低產品能耗

燒成工序是陶瓷生產的必經流程,輥道窯是制造建筑陶瓷的核心裝備。該項目技術裝備圍繞流體力學、傳熱學和燃燒技術等原理,通過開發接力回收窯爐冷卻余熱系統、煙氣換熱裝置,實現余熱高效回收和循環利用,提高熱利用效率;優化寬體輥道窯的耐火保溫結構和技術,提高保溫效果,顯著降低窯體散熱;通過風/氣精準比例控制技術、節能型蓄熱式燃燒組合結構系統性地增強了燒成溫度場穩定性,提高了燒成質量。通過余熱循環利用、窯爐高效保溫、高效燒成實現降耗,使陶瓷生產更加節能、環保和綠色化。

3 陶瓷巖板高溫燒成裝備實例

國內典型的高端品牌用戶:廣東***有限公司,投產日期:2020 年。

圖8 縱向、橫向進磚時輥棒支撐示意Fig.8 Sketch-map of rolling bar motion in both vertical and horizontal transmission of brick

3.1 主要參數

窯爐長度為275.1 m,內寬為3.1 m,配套了公司多層自循環干燥器。整個過程運行順暢、合格率高、綜合燃耗低。

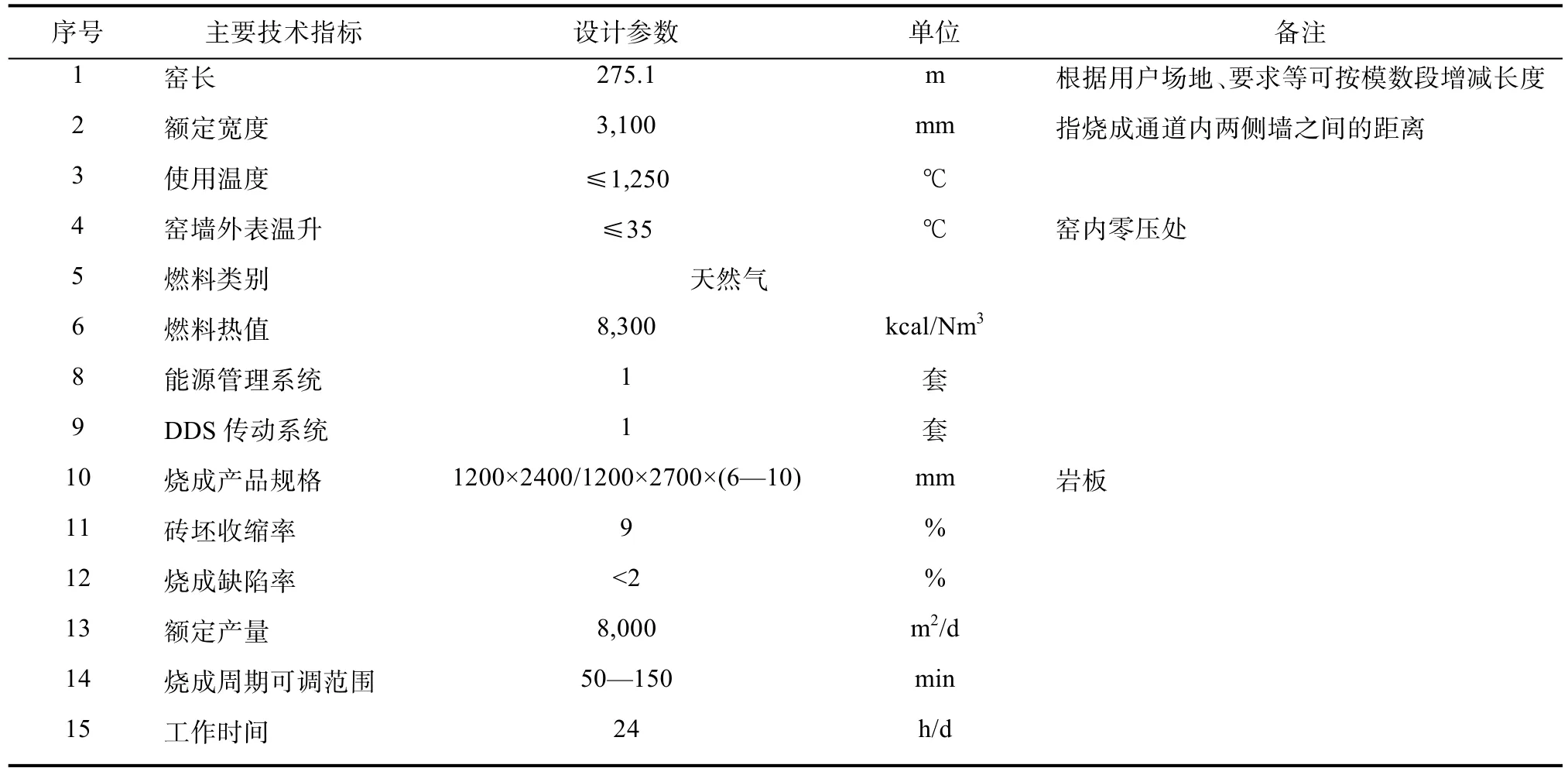

(1) 窯爐設計參數

參見表1。

(2) 實際使用參數

該項目的日產量實際上超過了9000 m2(燒后單位重量為14.53 kg/m2),產品耗氣量為1.25 Nm3天然氣/m2磚,燒成單位熱耗為714 kcal/kg瓷(或102.01 kgce/t瓷)。

與現有同類產品相比,節省燃料的幅度超過了15 %,參數見表2。

3.2 重要創新點

3.2.1 節能技術結構

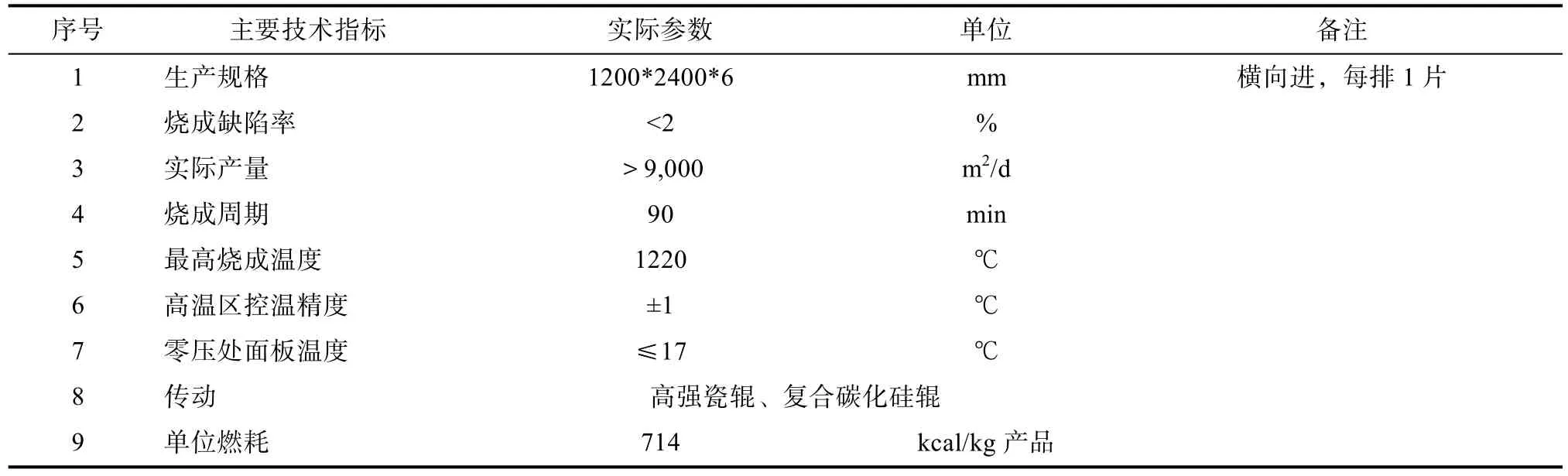

(1) 研究出節能型蓄熱式燃燒組合結構,解決了窯內空氣過剩系數大、能耗高的問題

受急冷區的熱風流到燒成區、輥孔四周、觀火孔漏風、燒嘴燃燒后存在過量空氣等因素的影響,窯內煙氣中的氧含量一般在8 %以上,導致空氣過剩系數大,不僅浪費了較多的燃料(多余的空氣也將被加熱到窯內溫度),而且廢氣量多也增加了排煙風機功率。公司技術人員通過改變燒嘴、燒嘴磚與窯墻配合方式及空氣、燃氣混合結構,第1 次燃燒給予少量空氣,讓燃燒產物中存在一定的過剩燃氣。然后,對窯內蓄有大量熱能的煙氣中的氧含量回收后,再與燃燒室噴出的火焰進行燃燒加溫,將窯內高溫區的氧氣含量持續控制在3 %—5 %以下,從而達到節能3 %的目的。該燒嘴具有燃燒速度快、射程遠等特點,不僅可以縮小窯內截面溫差,減少磚坯色差、變形等缺陷,還能夠提高燒成合格率,見圖9、圖10。

表1 項目窯爐設計參數Tab.1 Kiln design parameters

表2 項目窯爐實際使用參數Tab.2 Parameters in kiln application

而國內窯爐公司沒有這樣的結構和技術,高溫區窯內的氧含量超過了8 %,有的在12 %以上。空氣過剩系數大、單位能耗高。

圖9 蓄熱式燃燒組合結構Fig.9 Conjoining structure of heat accumulating firing

圖10 窯內氧含量測試Fig.10 Oxygen content testing in kiln

(2) 研發出高效接力回收冷卻的余熱系統,實現了冷卻熱風“零排放”,節能且無熱污染

將窯爐末端熱風送到緩冷區、急冷區經過多級接力加熱后,回收的熱風再分別用于助燃、坯體干燥,節能明顯,并實現了零排放,如圖11 所示。

而不少新建窯爐只能利用少量余熱,并將尾冷區80 ℃—100 ℃左右的大量熱風直接排入大氣,造成浪費和熱污染。有些企業盡管全部回收了余熱,但無法保證燃燒、燒成穩定性,應用結果不好。

圖11 窯爐冷卻余熱回收系統Fig.11 Kiln after-heat recycling system in cooling process

(3) 研究出分區精準控制的燃燒技術和結構,解決了燒嘴風、氣配比混亂的問題,使不同溫區的每組燒嘴燃燒狀態基本一致,氣氛、溫度更均勻,也更省燃料。

本項目研究出不同功率的燒嘴,根據溫度曲線進行分區安裝,同時在每支燒嘴風、氣入口增加節流裝置。即使因管路、閥門、拐彎等情況導致風、氣量波動,在節流裝置的作用下,仍然能夠保證同一區進入每支燒嘴的風、氣量基本一致,從而保持燃燒穩定。此外,按照溫度高低對每區燃氣電動閥位的范圍進行限制(有些區不能開到100 %,也不關到最小點火位),即使窯內溫度出現大幅波動,燃氣量也不會急劇增減。通過“面對點、點對點”的精準控制,實現了每支燒嘴都能節省燃料,同比可以節約2 %,如圖12 所示。

國內窯爐公司的每支燒嘴功率、結構基本一致,一般由電動閥控制燃氣,而助燃風壓是相對固定的。即不管窯內溫度、燃氣閥位如何,每支燒嘴的風量變化不大。使用過程中,燃氣量大的,存在燃燒不完全的情況;開得小的,則會出現空氣過剩。由于窯內溫度處于動態之中,燃氣量實時變化。如果通過人力對每支燒嘴進行調整,耗力費時且難以做到。這種燃燒系統的設計、配置處于“粗放”狀態,風、氣比例和溫度、氣氛波動大,導致燃燒不穩定且燃耗偏高。

圖12 分區精準控制燃燒結構Fig.12 Firing structure in district under control

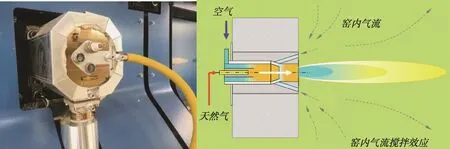

(4) 開發出適應巖板輥道窯的熱管式換熱器,將煙氣的熱量回收利用,減少了熱污染、降低了生產過程燃耗,參見圖13。

圖13 窯爐煙氣回收熱管式換熱器裝置Fig.13 Heat-exchange facility for smoke and gas recycling with pipes

(5) 集成創新了耐火保溫結構,解決了窯體外表溫度過高的問題

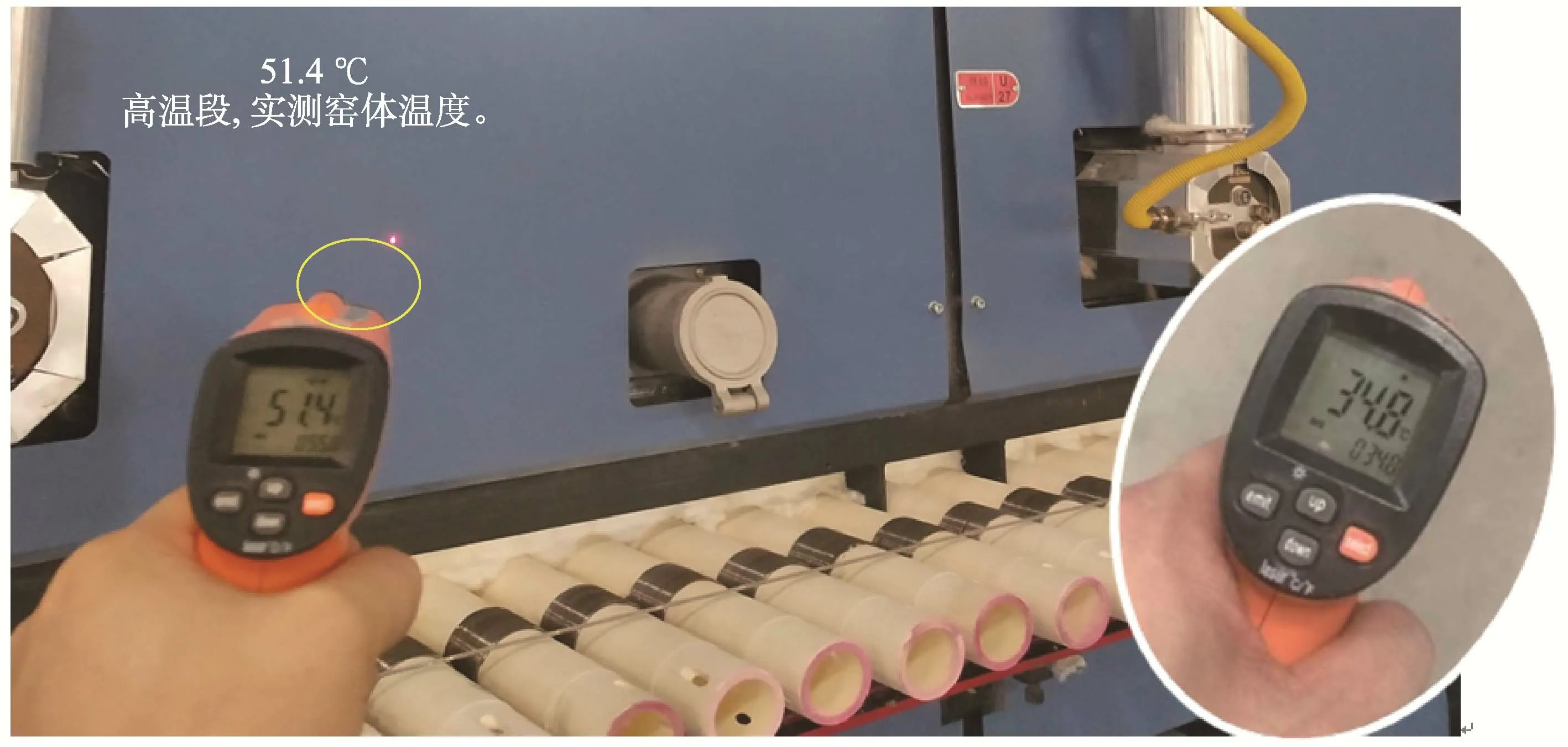

耐材的導熱系數決定了窯爐保溫性能。常規窯爐墻體盡管使用了磚、棉板、棉毯等輕質材料,但外表溫度仍然較高,散熱大。以保溫性能較好的棉板為例,在500 ℃的導熱系數達到了0.135(W/m.K,下同),磚、毯的導熱系數更高。而本項目根據墻體結構、溫度的不同,配置了優異的保溫材料,如頂部密封料在350 ℃時的導熱系數僅為0.045,側墻保溫板在900 ℃時僅為0.020,底部的微孔磚在400 ℃時僅為0.085,無死角的降低了整個窯體外表溫度,散熱損失大幅減少。以側壁為例,窯內 1200 ℃—1220 ℃、環境溫度34.8 ℃時,公司窯爐側墻外壁溫度僅為51.4 ℃,而在同樣燒成溫度的情況下,其他窯爐公司外壁在70 ℃左右,參見圖14。

圖14 環境溫度34.8 ℃,側壁溫度51.4 ℃Fig.14 Outside temperature 34.8 ℃,temperature of kiln side 51.4 ℃

3.2.2 開發出冷卻技術結構,消除了坯體應力、解決了冷裂問題

開發出分段、熱風冷卻、補償溫度的技術結構,使冷卻溫度曲線得到了有效控制,防止應力的產生;兩側同時供風的冷卻支管、縱向換熱管的設置,解決了截面和產品面的溫差問題,見圖15。

圖15 冷卻結構(部分)Fig.15 Cooling structure

3.2.3 采用橫向進磚、高強輥棒等技術,解決了走磚問題,提高了燒成合格率,見圖16—圖18。

圖16 精加工傳動齒輪Fig.16 Transmission gear in refined process

圖17 急冷復合碳化硅輥Fig.17 Fast cooling composite silicon carbide roller

圖18 橫向進磚Fig.18 Horizontal transmission of bricks

4 結 語

該項目產品已獲得多項專利,盡管主要為燒成巖板而開發,但其結構技術仍然可以用于拋光地磚、內墻磚、透水磚、西瓦等各類燒成工序,具有綜合能耗低、保溫好、合格率高、外形美觀等特點,能夠降低陶瓷生產成本,減少廢氣排放,節約環保治理費用。

隨著陶瓷巖板性能的不斷提高、其應用領域也將不斷擴大,相信該項目燒成裝備必將獲得進一步推廣,促進陶瓷產業向更加節能環保的方向深入發展。