自然流紋藝術釉的研制

王小芳

(泉州工藝美術職業學院,福建 泉州 362500)

0 引 言

自然流紋釉作為一種新型藝術釉,其與產生驚裂的裂紋釉及能產生流絲的花釉有很大的差別,有其獨特的藝術效果。自然流紋釉能產生不規則的自然流紋,流紋與釉面具有不同的顏色,具有動態的視覺美感。其可廣泛應用于日用瓷、陳設瓷等裝飾,能大大增加陶瓷產品的感染力和產品的附加值,也順應了人們高的審美要求和時代要求[1-2]。

本實驗研制的自然流紋釉,其產生原理與傳統的裂紋釉和花釉有著本質的區別。自然流紋釉主要是利用底釉和面釉的高溫粘度收縮率不同。底釉高溫黏度小且干燥時不開裂,面釉高溫黏度較大而干燥時易于開裂。燒成時底釉熔融,填充于面釉裂開的紋路之中而形成流紋,制品釉面整體并不開裂。而裂紋釉主要是由于坯釉的膨脹系數不同而發生龜裂現象,其配制方法主要有:(1)增加釉的可溶性使釉的收縮增加,如增加長石與硼酸的量;(2) 增加釉的收縮率,減少坯的收縮率;(3) 使產品急冷也可產生裂紋釉;(4) 有的釉放置后也能形成裂紋釉;花釉一般是采用兩種色料裝飾。先上一層底釉,多為黑褐色,再淋灑或涂抹另一色料,常作乳白或藍白色,入窯燒成,得到色澤對比強烈的斑塊狀花釉[3-6]。經過大量的實驗,最終得出使釉面產生不規則的自然流紋的最佳釉料配方,并確定了工藝參數。所得到的流紋釉釉面與流紋交接處均不開裂、光滑平整,而且流紋粗細不一、清晰可見。實驗所用原料為普通陶瓷原料,購買方便、生產成本不高,相信有較好的市場前景。

1 實 驗

1.1 釉用原料及其化學成分

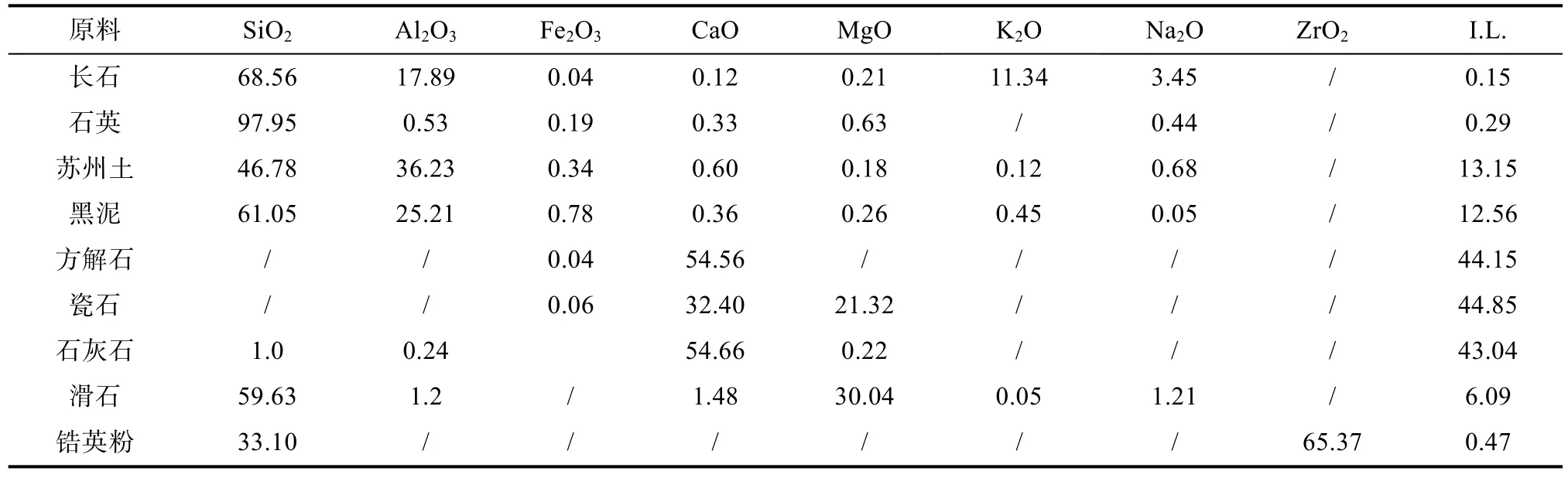

本實驗釉用原料主要有瓷石、黑泥、石英、長石、滑石、石灰石、方解石、高嶺土、鋯英粉等。這些原料都是天然原料,是德化陶瓷業常用原料。釉用原料的化學組成如表1。

表1 釉用原料及化學組成Tab.1 Glaze raw materials and their composition

1.2 實驗方案

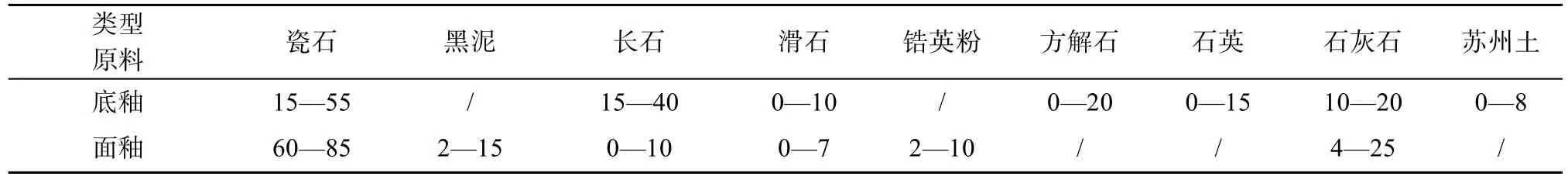

準確稱取原料,按料∶球∶水=1 ∶1 .8 ∶0.6的比例,球磨時間為20 min—30 min,并過250 目篩網,以浸釉的方式施釉、干燥、燒成。根據前期的資料,探索性實驗配方范圍如表2。在探索性實驗的基礎上,分別固定兩個較好的底釉配方為D1和D2,對面釉配方采用正交實驗法安排確定優化配方;然后再對釉料組成、工藝參數等進行單因素實驗,得到最佳的釉料配方和工藝參數。通過目測對正交實驗樣品進行打分,主要目測釉面流紋效果、釉面光滑平整度后綜合打分。(1) 釉面流紋效果可以通過觀察釉面的流紋范圍及流紋的粗細大小評分;(2) 光滑平整度通過觀察釉面氣孔,表面粗糙程度來評分。正交實驗設計方案如表3。

表2 探索性實驗配方范圍(wt.%)Tab.2 Formula range of exploratory experiment (wt.%)

表3 正交實驗方案(份)Tab.3 The Orthogonal experiment scheme(each)

2 實驗結果與分析討論

2.1 探索性實驗結果分析

根據收集的資料和前期試驗,在初步確定的探索性實驗配方范圍內開展了8 組試燒實驗。通過目測試燒的8 組試樣中釉面的流紋效果及釉面的光滑平整度,發現8 組配方中3 號和5 號配方的釉面布滿流紋,紋路較大且大小均勻,但有輕微縮釉,釉面不夠平整,光澤度也不高;而其他號配方燒出的試樣無紋路,縮釉也較嚴重。因此,認為3 號和5 號配方中的底釉為最佳底釉。將這兩個底釉釉號分別定為D1 和D2,對面釉進行正交實驗,以便得出較好的面釉配方。

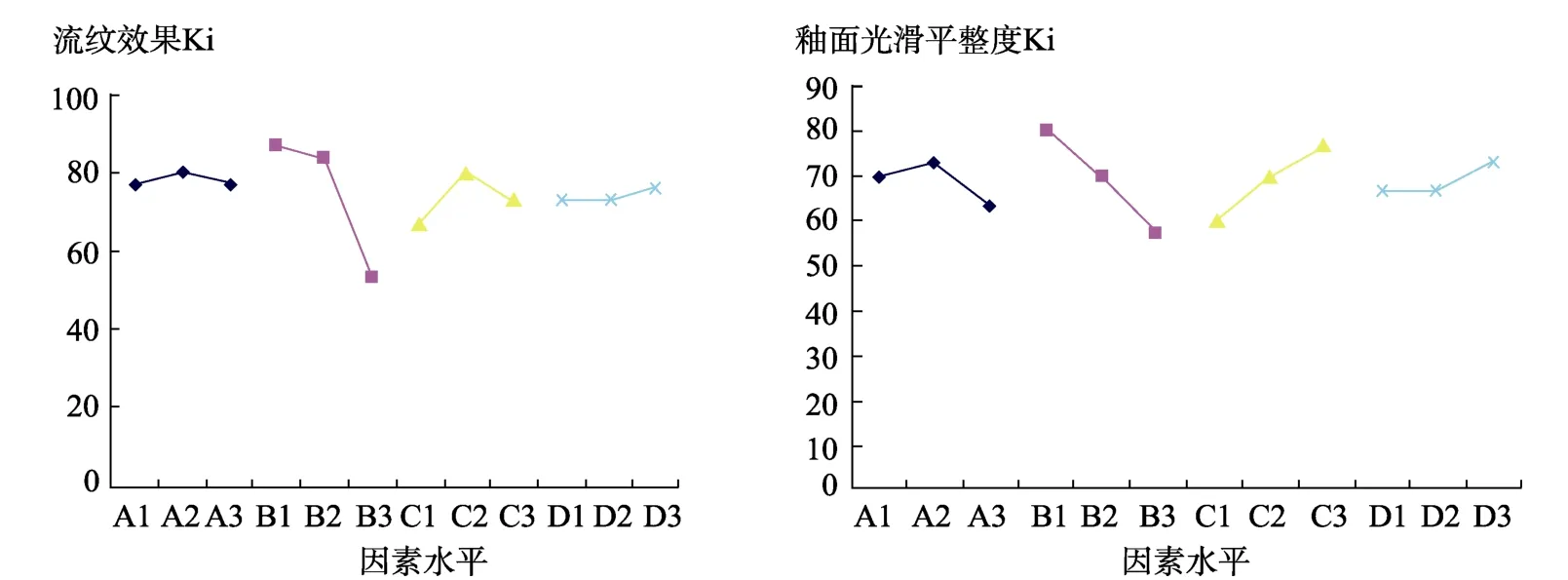

圖1 第一組正交實驗的因素與指標關系圖Fig.1 The relationship between factors and indexes of the first group of orthogonal experiments

2.2 正交實驗結果分析

對表3 的正交實驗方案表中的每組燒成試樣從釉面的流紋效果及釉面光滑平整度兩個指標來進行目測結果打分,以100 分滿分為評分標準。用正交實驗方案表中的四個因素(因素A、因素B、因素C、因素D)各取三個水平作橫坐標,評分即指標K(釉面流紋效果的目測得分及釉面光滑平整度的目測得分)的平均值分別作縱坐標,畫出因素與指標關系圖,如圖1(底釉固定為D1 時的面釉正交實驗即第一組正交實驗)和圖2(底釉固定為D2時的面釉正交實驗即第二組正交實驗)所示。

圖2 第二組正交實驗的因素與指標關系圖Fig.2 The relationship between factors and indexes in the second group of orthogonal experiments

根據因素與指標趨勢圖確定各因素的最優組合,初選最優配方。

第一組正交實驗:釉面流紋效果為A2B1C2D3EF;釉面光滑平整度為A2B1C3D3EF。

第二組正交實驗:釉面流紋效果為A3B2C1D3EF;釉面光滑平整度為A3B2C3D3EF。

綜合平行因素與指標趨勢圖,經過綜合分析得出最優的水平組合:第一組正交實驗結果為A2B1C3D3EF ;第二組正交實驗結果為A3B2C1D3EF。將第一組正交實驗結果的最佳面釉配方釉號定為M1;第二組正交實驗結果的最佳面釉配方釉號定為M2。

2.3 釉料組成的影響

經過前期正交實驗,發現釉號中以M1 為面釉的流紋效果和釉面光滑平整度最好,且面釉M1與底釉D1 作用后有玉質效果。所以,得出較好流紋及釉面效果的組合是D1+M1。考慮面釉組分對流紋及釉面效果的影響,固定底釉為D1,對面釉中黑泥、瓷石、長石、鋯英粉的用量進行考察。

黑泥作為黏土,干燥收縮大,加入量達到一定程度時即可使釉面在干燥時開裂。如果黑泥的加入量過多,會提高釉中氧化硅和氧化鋁含量,從而提高釉的燒成溫度和高溫粘度,使得在原有的燒成溫度下,釉未充分熔融。此時,釉的粘度大,阻礙了釉中氣泡的排出,從而形成了許多釉面針孔,這也使釉面變得非常粗糙[7]。同時,在不改變其它組分情況下,黑泥使釉高溫粘度增大,會使釉面產生縮釉現象。相反,如果黑泥加入量過少,會使釉漿的懸浮性變差,不易于施釉,而且不能使釉面在干燥時產生裂紋。單因素實驗表明,黑泥的加入量為8 %時,可得到好的流紋效果。

瓷石中主要是含氧化硅和氧化鋁,能提高釉的熔融溫度與粘度,并減少釉的膨脹系數。其用在流紋釉中主要是做面釉組分,使釉料在高溫時有一定的粘度,以使干燥時裂開的紋路不完全愈合。由單因素實驗可知,當組成中熔劑量變化不大時,瓷石加入量過多會使釉料在原有的燒成溫度下生燒,瓷石的用量適當會得到透明、光亮、具有玉質感的釉面。單因素實驗最終得到面釉瓷石的最佳用量為61 wt.%。

長石在流紋釉中作熔劑使用,長石的加入量一定要適中才能使釉熔體有適當的粘度。由單因素實驗分析可知,如果長石加入量過多會使流紋釉的粘度過低,表面張力下降,釉的表面張力過小,會使釉中的氣泡匯集成大氣泡;長石加入量過少,又不利于在釉中形成玻璃相,不能很好地熔解其他物質,會造成釉面不平整,甚至造成縮釉。由單因素實驗得出,面釉中長石的用量在4 wt.%—6 wt.%時,能得到好的流紋效果。

鋯英粉引入到流紋釉起輔助作用,其對降低釉的膨脹系數,增大高溫粘度及提高釉面折射率,增加白度有顯著作用[8]。由單因素實驗結果分析可知,在釉料中鋯英粉加入量過多,會提高釉的高溫粘度,引起橘釉或者縮釉;鋯英粉加入量過少時,產生的流紋會過短過小,而且會使釉面的白度降低,使得釉面與紋路的呈色效果不明顯。由單因素實驗得出,鋯英粉用量在2 wt.%—3 wt.%時,得到的流紋效果最好。

2.4 工藝參數的影響

2.4.1 施釉厚度的影響

根據前面單因素實驗的結果,將單因素實驗結果中的最佳配方釉號定為D1+M1-1。固定釉號配方為D1+M1-1,研究各種施釉厚度對流紋和釉面效果的影響,同時固定燒成溫度為1250 ℃,施釉厚度對釉號(D1+M1-1)的實驗結果如表4 所示。一般來說,釉層越厚,干燥時越易于開裂。在研制流紋釉時,希望獲得較厚的釉層,而釉漿的比重是決定施釉厚度的決定性因素。釉漿比重大,含水量少,釉漿稠度大,施釉時易獲得厚釉層,在干燥時會得到較多較粗的裂紋。但是,過厚的釉層會在干燥時易于剝脫,燒成時會出現縮釉。本實驗研究的自然流紋釉為雙層釉,須施一層底釉和一層面釉。實驗證明,底釉的厚度為面釉厚度的1/2 時最佳,底釉的比重相對較小,一般為1.55—1.60,面釉的比重相對較大為1.65—1.70。實驗結果表明,釉層過薄時,得不到流紋;釉層過厚,會引起縮釉,得不到好的流紋和釉面效果;最佳的施釉厚度為1.2 mm—1.5 mm。

表4 施釉厚度對釉面效果的影響Tab.4 Effect of glaze thickness on glaze surface

2.4.2 干燥方法的影響

研究干燥方法對流紋和釉面效果的影響,固定燒成溫度1250 ℃,干燥方法對釉號(D1+M1-1)的實驗結果如表5 所示。由實驗結果可知,施釉后的坯體用紅外線干燥器快速干燥要比自然干燥所得到的流紋效果好。這說明紅外干燥有利于面釉開裂形成裂紋,但是紅外干燥時間過長,會引起釉層翹起,甚至剝脫,燒成后往往嚴重縮釉。所以,施釉后的坯體紅外干燥時間一定要適當,以3 min—4 min 為宜,然后再改為電烘箱干燥,使入爐水分少于1 %。

表5 干燥方法對釉面的影響Tab.5 Effect of drying method on glaze surface

2.4.3 燒成制度的影響

任何一種釉,只有合理的燒成制度才會得到好的釉面效果。本實驗研制的自然流紋釉也有其最佳的燒成溫度。燒成時從室溫至最高燒成溫度,燒成時間固定為3 h,閉門自然冷卻,釉號固定為D1+M1-1 時,其最高燒成溫度的變化對釉面效果的影響如表6 所示。當燒成溫為1240 ℃時,出現生燒,說明燒成溫度不夠;當燒成溫度為1270 ℃,釉面出現較多的氣泡,可能是燒成溫度過高時,氣孔中的氣體因體積膨脹通過釉層排出而使釉面沸騰,沒有排出的氣泡則留在釉層中形成過火泡。實驗結果表明,最佳燒成溫度為1250 ℃。

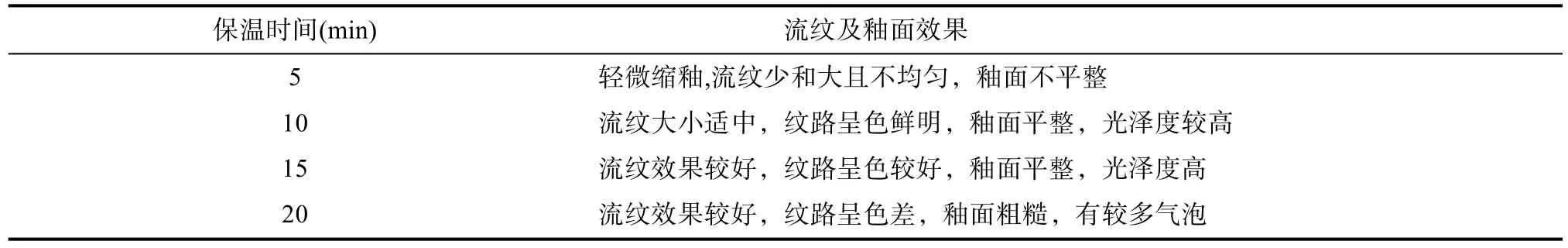

固定最高燒成溫度為1250 ℃,閉門冷卻,進行高溫保溫時間實驗。實驗結果見表7,保溫時間為5 min 時,流紋比較少且不均勻,釉面不平整,可能是高溫保溫時間過短,釉的熔融效果不好,逸出氣體的凹坑未能被釉熔液填充;保溫時間為20 min 時,流紋效果較好但有較多氣泡,可能是高溫保溫時間過長時,氣孔沖到釉層表面,易形成氣泡。實驗結果表明,最佳的保溫時間為10 min—15 min。

表6 燒成溫度對釉面效果的影響Tab.6 Effect of firing temperature on glaze surface

表7 保溫時間對釉面效果的影響Tab.7 Effect of holding time on glaze surface

3 結 論

通過調整配方,結合釉面的外觀效果,對配方與工藝參數不斷優化,得出以下結論。

(1) 當面釉中黑泥的含量為8 %,瓷石的含量為61 %,鋯英粉含量為2 %—3 %,面釉長石的含量為4 %—6 %、底釉的長石含量為25 %時,燒出試樣釉面效果最好。

(2) 最佳燒成溫度1250 ℃,燒成時間3 h,高溫保溫時間10 min 為宜。

(3) 施釉后的坯體選擇紅外干燥且時間以3 min—4 min 為宜,施釉總厚度控制在1.2 mm—1.5 mm,其中底釉厚0.4 mm—0.5mm、面釉厚0.8 mm—1.0 mm。