循環冷卻水處理技術的試驗研究

南粉益,周志全,王麗莉,王玲燕

(陜西省石油化工研究設計院,陜西省工業水處理中心,陜西 西安710054)

隨著國家節能減排政策的進一步落實,要求發電廠循環水濃縮倍率的大幅提高,采用循環水中添加H2SO4-緩蝕阻垢藥劑,可提高循環水的濃縮倍率,但腐蝕問題卻難以解決[1]。我們針對該問題進行了試驗研究,提出了聯合處理加藥方式,加入自制高效緩蝕劑SW-127,在不改變工藝條件下,達到系統安全運行,節約水資源的目的。該方法具有簡單有效、使用方便、實際運行費用較低、操作人員少、經濟性好等特點。

秦嶺發電有限責任公司補充水屬于負硬水,采用了添加H2SO4-緩蝕阻垢劑-高效緩蝕劑的聯合處理方案。經過實驗室靜態腐蝕試驗表明,可使循環水濃縮倍率接近5.0 倍,通過模擬動態試驗裝置對靜態試驗結果進行了進一步的驗證。達到了換熱設備不結生硬垢,且試驗測試管達到了國標的要求[2]。

1 實驗部分

1.1 試驗水樣

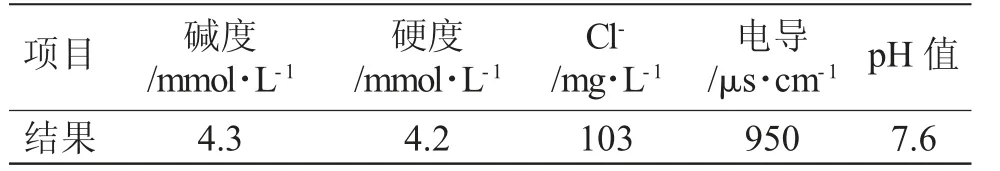

室內試驗水樣取自秦嶺發電有限公司循環冷卻水補水,其水質分析結果見表1。

表1 補充水水質分析結果Tab.1 Water quality analysis results of supplementary water

1.2 試驗裝置

靜態緩蝕阻垢試驗采用裝置圖1,控制水溫為(45±1)℃,連續攪拌,攪拌速度300r·min-1,在玻璃缸中各掛入碳鋼和黃銅試片,用處理后的補充水不間斷連續濃縮,分析水質中Cl-濃度比ФCl-,堿度離子濃度比ФJD,當Cl-濃度比ФCl-與堿度離子濃度比ФJD 之差在0.5 左右時結束試驗。考慮到循環水、補水中均未有Cl-加入,Cl-濃度比即為濃縮倍數,試驗結束觀察銅環表面結垢及腐蝕情況,計算腐蝕速率。

圖1 靜態腐蝕試驗裝置Fig.1 Static corrosion test device

1.3 試驗方法及分析方法

1.3.1 靜態腐蝕試驗方法 針對秦嶺發電有限公司補水水質和現有緩蝕劑使用情況,進行靜態腐蝕阻垢試驗,調整阻垢緩蝕劑用量,堿度,計算濃縮倍數和緩蝕率,然后加入高效緩蝕劑SW-127,采用了聯合加藥處理方式,列出5 種不同的試驗方案,確定阻垢緩蝕劑用量,堿度最佳值,高效緩蝕劑最佳用量。

1.3.2 工業循環水動態模擬試驗方法 選定最佳方案,采用工業循環水動態試驗模擬裝置,試驗參數為:溫度入口:(34±0.2)℃,循環水入口端與出口端溫度差控制在3~8℃,加熱蒸汽溫度為(98±1)℃,循環水流量為600L·h-1,對秦嶺發電公司循環水進行濃縮試驗,動態試驗過程中,分別在監視瓶和水箱中掛入試驗碳鋼環和黃銅環,同時對試驗監視管進行數據處理,觀察結垢情況,計緩蝕速率。

1.3.3 分析計算方法 Cl-:GB/T 15453-2008《工業循環冷卻水和鍋爐用水中氯離子的測定》,堿度:GB/T 15451-95《工業循環水冷卻水中堿度的測定》,ФCl-、ФJD、腐蝕速率:GB/T 50050-2017《工業循環水冷卻水處理規范》[3]。

2 結果與討論

2.1 靜態腐蝕試驗

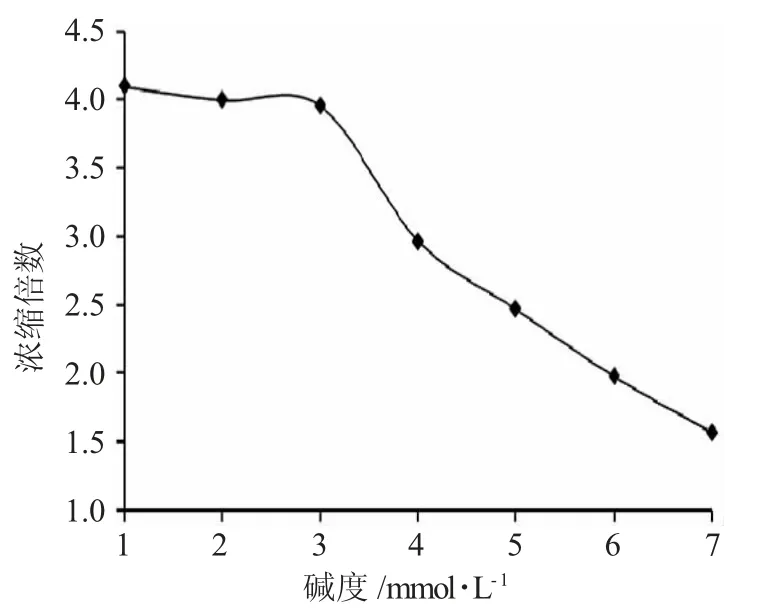

2.1.1 堿度對濃縮倍數的影響 試驗選取電廠現場水源,加H2SO4調節堿度至不同值后開始靜態腐蝕試驗,濃縮結果見圖2。

圖2 堿度對濃縮倍數的影響Fig.2 Influence of alkalinity on concentration multiples

由圖2 可知,堿度對濃縮倍數影響顯著,隨著堿度的降低,濃縮倍數提高,堿度調至2 以下時,濃縮倍數可達到4 左右,但提高明顯減緩,當堿度調至1 時,濃縮倍數達到4.1。

2.1.2 堿度對腐蝕速率的影響 試驗選取電廠現場水源,加H2SO4調節堿度至不同值后開始靜態腐蝕試驗,腐蝕結果見圖3。

圖3 堿度對腐蝕速率的影響Fig.3 Influence of alkalinity on corrosion rate

由圖3 可知,隨著堿度的增大,腐蝕速率減小,堿度調至2.5,銅片和碳鋼的腐蝕速率均明顯降低,銅片的腐蝕速率為0.0059mm·a-1,碳鋼的的腐蝕速率為0.0756mm·a-1,緩蝕效果明顯,當堿度大于2.5時,腐蝕速率降低趨于平緩。綜合堿度對濃縮倍數的影響,初步確定加酸調節堿度在2.5 左右。

2.1.3 阻垢緩蝕劑對腐蝕速率的影響 試驗選取電廠現場水源,堿度加酸調節到2.5,分別加入不同濃度的阻垢緩蝕劑開始靜態腐蝕試驗,腐蝕結果見圖4。

由圖4 可知,隨著阻垢緩蝕劑用量的增大,腐蝕速率減小,當緩蝕阻垢劑用量為60×10-6時,碳鋼的腐蝕速率均明顯降低, 當緩蝕阻垢劑用量為70×10-6時,銅片的腐蝕速率顯著降低。考慮到實驗結果及經濟效益,初步決定阻垢緩蝕劑濃度為(60~65)×10-6。

圖4 緩蝕阻垢劑加量對腐蝕速率的影響Fig.4 Influence of the amount of corrosion inhibitor on the corrosion rate

2.1.4 聯合處理加藥試驗 綜合以上試驗結果分析,實驗選取現場水源,在原有水處理加藥基礎上,堿度調節至2 左右,緩蝕阻垢劑用量65×10-6左右,加入我所研發的新產品高效緩蝕劑SW-127,采用阻垢緩蝕劑-H2SO4-SW-127 聯合處理加藥方式,具體方案和結果見表2。

表2 試驗方案及結果Tab.2 Test plan and results

由表2 可見,選用試驗方案D,濃縮倍數可達4.76 倍,碳鋼和黃銅的腐蝕速率最低,平均腐蝕速率分別為0.0153、0.0037mm·a-1,緩蝕率分別92.54%、83.52%,緩蝕效果最好,因此,實驗選定D 方案緩蝕阻垢劑(60mg·L-1)+ H2SO4(JD 降至2.45mmol·L-1)+高效緩蝕劑(10mg·L-1)為最佳聯合處理方案。

2.2 工業循環水動態模擬試驗

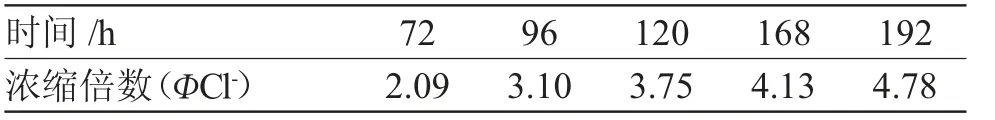

選定D 方案,采用工業循環水動態試驗模擬裝置,對秦嶺發電公司循環水進行濃縮試驗,試驗見表3。

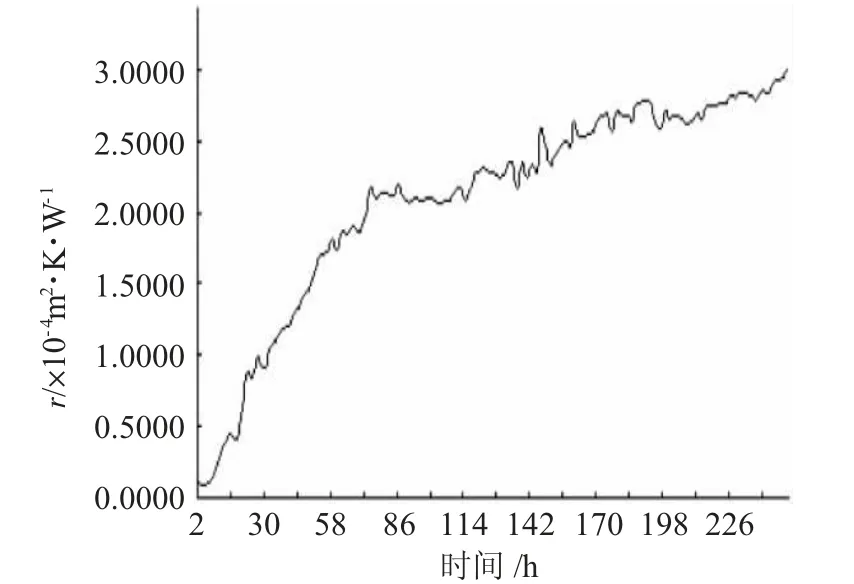

試驗結束,碳鋼和銅片測試腐蝕結果見表4,結垢結果見表5、圖5。

表3 動態模擬試驗Tab.3 Dynamic simulation test

表4 腐蝕試驗結果Tab.4 Corrosion test results

表5 監視管結垢試驗結果Tab.5 Results of scaling test on monitoring tube

圖5 污垢熱阻曲線Fig.5 Fouling thermal resistance curve

由動模實驗結果可見,選用實驗D 聯合處理方案,濃縮倍數為4.78 倍,掛入動態模擬裝置中的碳鋼和黃銅試管最大腐蝕速率分別為0.0170、0.0042mm·a-1,結垢量為8.89mg·(cm2·月)-1,污垢熱阻最大為2.89×10-4m2·K·W-1,均在行標要求范圍內,同時試驗監視管內結垢少量,易于清理,沉積物下金屬膜層完好,未發生局部腐蝕。

3 結論

(1)針對秦嶺發電有限公司循環水進行了實驗室試驗,從試驗結果可見,將原來的濃縮倍率從2.0倍提高到了4.76 倍,節水效益明顯。

(2)試驗采用了聯合處理方法,緩蝕阻垢劑(60mg·L-1)+H2SO4(JD 調至2.45mmol·L-1)+高效緩蝕劑(10mg·L-1),碳鋼和黃銅的平均腐蝕速率分別為0.0153、0.0037mm·a-1,緩蝕率分別92.54%、83.52%,解決了循環水的腐蝕問題,為火電行業提供了在高濃縮倍率條件下運行找到了行之有效的處理方案。

(3)添加特效緩蝕劑后,保證了循環水中有一定量的特效緩蝕劑,試驗銅環表面均有一層完整、致密、牢固的保護膜,達到了防止腐蝕的目的,將始終保持對金屬表面形成一層致密、牢固、均勻的膜層,最大限度延長了設備使用壽命。