鋁合金車輪鍛造數(shù)字化車間產(chǎn)品制造過程質(zhì)量管控及信息追溯關鍵技術研究及應用

于紅波,胡中潮,張 勝,焦 健,趙慧玲

(1.中聯(lián)認證(北京)有限公司,北京 100044;2.佛山職業(yè)技術學院,佛山 528137;3.機科發(fā)展科技股份有限公司,北京 100044)

0 引言

鋁合金是工業(yè)中應用非常廣泛的一類有色金屬材料,在航空航天、汽車、機械制造、軌道交通及化學工業(yè)中大量應用。鋁合金鍛造技術是加工高性能鋁合金制品的重要制造方式。近年來鋁合金車輪鍛造生產(chǎn)技術有了突飛猛進的發(fā)展,已形成了比較完整的鋁合金鍛造生產(chǎn)體系,基本能滿足國民經(jīng)濟和國防建設的需求。但與國外先進國家相比,我國鋁合金車輪鍛造行業(yè)整體智能化水平存在一定的差距,主要存在的問題有:鋁合金鍛造裝備數(shù)字化水平不高,生產(chǎn)車間“信息孤島”問題較嚴重;小型企業(yè)生產(chǎn)較多依賴人工,部分大型企業(yè)實現(xiàn)了部分工藝段的數(shù)字化,但未做到全流程自動化生產(chǎn)、信息化管控,產(chǎn)品質(zhì)量追溯困難;缺少對鍛造設備數(shù)據(jù)的統(tǒng)一規(guī)定,需針對不同制造商、不同型號的裝備進行一對一的解析與集成,增加許多繁瑣重復性工作與成本;車間信息系統(tǒng)功能單一,集成的信息量少,不能滿足鋁合金鍛造智能制造及產(chǎn)品質(zhì)量追溯的要求。這些問題導致鋁合金車輪鍛造企業(yè)不適應柔性化生產(chǎn)需求、生產(chǎn)過程不可控、產(chǎn)品質(zhì)量不穩(wěn)定、運行維護成本高等問題。

1 鋁合金車輪鍛造工藝流程

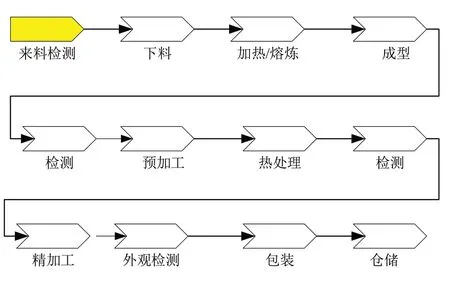

鋁合金車輪鍛造過程包含加熱/熔煉、成型、熱處理、機加工、鈍化處理及包裝物流六大核心工序。此外,還包括來料檢測、下料、工序間檢測等輔助工序。工藝流程如圖1所示。根據(jù)數(shù)字化車間產(chǎn)品制造工藝及產(chǎn)品質(zhì)量要求,在原料上線前、鍛造毛坯件下線后、熱處理后、機加工后(預加工、機加工、精加工)均需通過自動檢測設備進行制造過程質(zhì)量數(shù)據(jù)檢測,其中原材料檢測設備有光譜分析儀、材料拉伸試驗機、金相分析儀、金相顯微鏡、布氏硬度計等檢測設備;鍛造毛坯件下線后檢測設備有尺寸檢具、粗糙度檢具等;粗加工后檢測設備有三維光學掃描儀、電子拉伸機、硬度計、金相顯微鏡、電導率測試儀等;精加工后檢測設備有坐標測量儀、動平衡測量機;成品車輪下線前檢測設備有二維碼在線識別機、尺寸檢測機等。檢測數(shù)據(jù)則通過檢測設備或系統(tǒng)上傳到構(gòu)建的數(shù)字化車間制造執(zhí)行系統(tǒng)MES,實現(xiàn)關鍵核心功能質(zhì)量管理的需求。

圖1 鋁合金車輪鍛造工藝流程圖

2 質(zhì)量管控過程

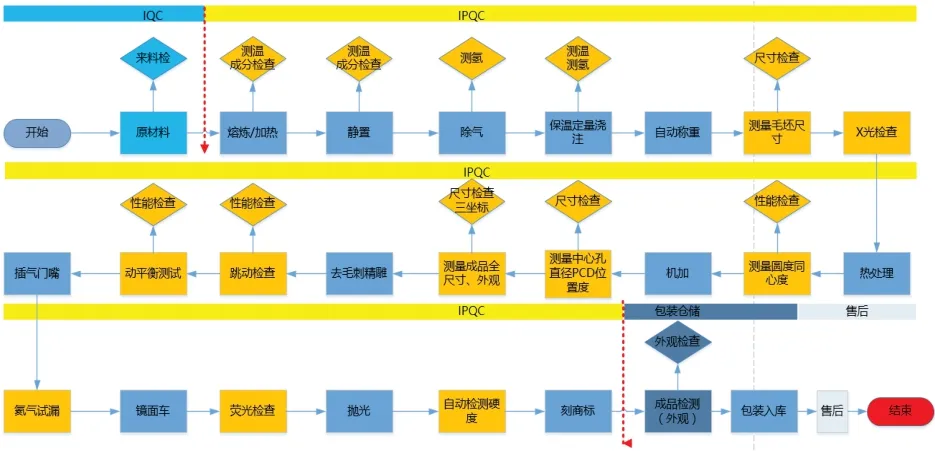

鋁合金鍛造車間質(zhì)量控制從進貨到售后,實現(xiàn)來料、制程和成品檢驗以及售后質(zhì)量的管控,如圖2所示的質(zhì)量管控流程圖。

圖2 質(zhì)量管控流程圖

來料檢主要是對于鋁錠、輔助材料、包裝材料等采購原料進行抽驗檢驗。過程質(zhì)量管控采用人工檢驗和設備在線檢測結(jié)合的方式,通過在線檢測和設備檢測數(shù)據(jù)采集對關鍵質(zhì)量參數(shù)進行監(jiān)控和實現(xiàn)質(zhì)量問題的預測和及時處理。在過程處理中結(jié)合人工抽查、稽核和不良問題的閉環(huán)處置,實現(xiàn)過程控制和記錄。對于成品檢驗依靠自動圖像識別設備進行外觀檢驗,全程實現(xiàn)檢驗數(shù)據(jù)的自動采集。售后質(zhì)量管理則作為產(chǎn)品檔案的重要組成部分在系統(tǒng)中實現(xiàn)記錄和閉環(huán)處置。

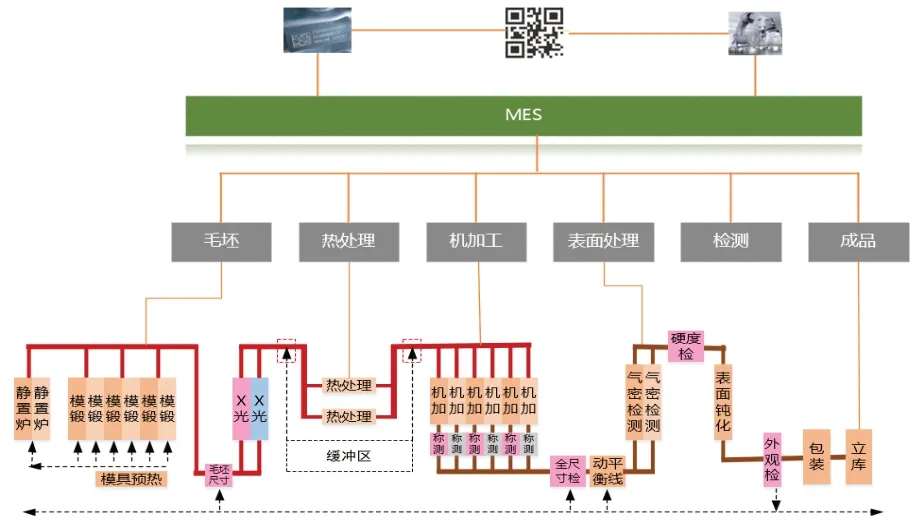

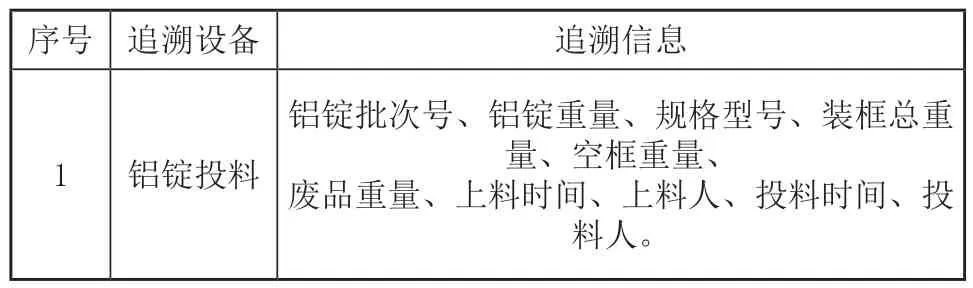

各工序段質(zhì)量管控信息如表1所示。

表1 各工藝段質(zhì)量管控信息

3 全流程信息追溯

鋁合金車輪鍛造產(chǎn)品信息追溯包括原料追溯、工藝標準追溯及單件產(chǎn)成品的信息綜合追溯過程,鋁合金車輪毛坯的信息追溯主要涉及原材料及加工設備信息的追溯;機加工刻碼前的產(chǎn)品信息追溯采用圖像在線識別技術識別鍛造產(chǎn)品上的明碼作為唯一身份代號;機加工后刻錄二維碼后采用圖像在線識別技術識別產(chǎn)品的二維碼信息,作為后續(xù)產(chǎn)品生產(chǎn)過程的唯一身份代號。明碼和二維碼作為鍛造產(chǎn)品的唯一身份標識,為產(chǎn)品全生命周期信息追溯提供基礎保證。

3.1 信息追溯工序范圍

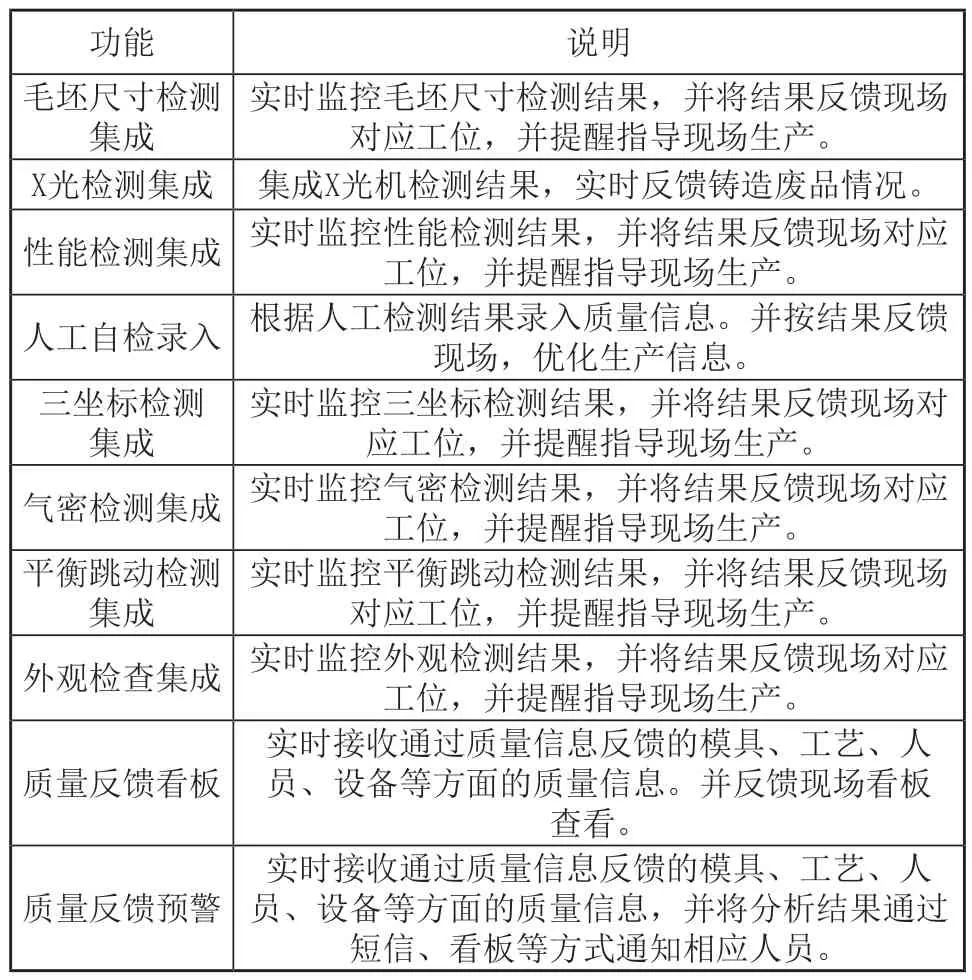

鋁合金車輪鍛造生產(chǎn)各個工序段(加熱、模鍛、熱處理、機加工、表面鈍化處理、包裝倉儲)都涉及追溯,如圖3所示。

圖3 產(chǎn)品追溯的工序范圍圖

1)加熱工序:主要是對鋁錠投料批次、加熱爐、靜置爐、轉(zhuǎn)運澆包、保溫爐等的信息采集。

2)模鍛工序追溯范圍:主要是對模鍛機臺、模具、毛坯尺寸檢測、X光檢驗等信息采集。

3)熱處理工序追溯范圍:主要是對熱處理爐等信息采集。

4)機加工工序追溯范圍:主要是機加工設備、稱重機、產(chǎn)品尺寸檢測、動平衡、氣密檢測、硬度檢測等信息采集。

5)表面鈍化處理工序追溯范圍:主要是對表面鈍化設備、外觀檢測等信息采集。

6)包裝倉儲工序追溯范圍:主要對鍛造產(chǎn)品包裝、托盤信息、客戶信息、庫存信息等采集。

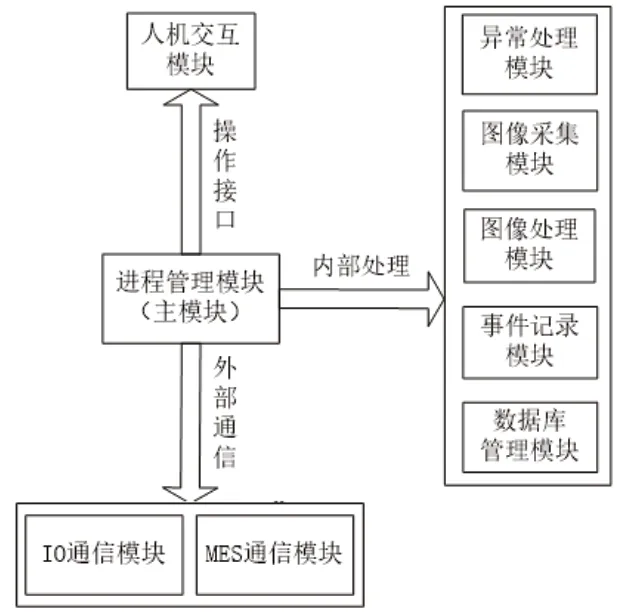

3.2 信息追溯要素

1)鋁錠原材料追溯

根據(jù)鋁錠投入產(chǎn)出信息,并結(jié)合生產(chǎn)自動化系統(tǒng)實時數(shù)據(jù)采集,系統(tǒng)可以實時監(jiān)控現(xiàn)場物料的流轉(zhuǎn),實現(xiàn)對物料雙向追溯過程。

表2 鋁錠原材料追溯信息

(續(xù))

2)工藝標準追溯

工藝標準追溯代表了產(chǎn)品的所有生產(chǎn)履歷信息的集合,生產(chǎn)制造過程中生產(chǎn)實績、質(zhì)檢數(shù)據(jù)及其它自動采集的工藝數(shù)據(jù)、人工錄入數(shù)據(jù)等追溯信息。針對不同的型號車輪產(chǎn)品,可以進行導入或人工維護各種型號產(chǎn)品的相關工藝標準、質(zhì)量標準、檢具校準計劃等信息,追溯時可以將單件產(chǎn)品與對應的標準進行關聯(lián),同時將實際采集的工藝數(shù)據(jù)與對應的工藝標準進行對比顯示與分析,用不同顏色進行區(qū)分顯示。

同時可根據(jù)毛坯明碼、成品二維碼、生產(chǎn)時間、車間、生產(chǎn)線、機臺、產(chǎn)品規(guī)格等信息查詢到生產(chǎn)該產(chǎn)品對應的各個工序加工工藝參數(shù)信息、工藝標準信息、在線質(zhì)量檢測結(jié)果檔案、檢測明細信息、工藝標準信息等內(nèi)容。

3)單件產(chǎn)品綜合信息追溯

單件產(chǎn)品綜合信息追溯可根據(jù)產(chǎn)品二維碼、生產(chǎn)時間、車間、生產(chǎn)線、機臺、產(chǎn)品屬性等信息查詢到產(chǎn)品在制造過程的鋁錠信息,靜置爐信息,轉(zhuǎn)運澆包信息,保溫爐信息,鑄造信息,各個工序加工工藝參數(shù)信息及工藝標準信息,各個工序在線質(zhì)量檢測結(jié)果檔案、檢查明細信息、工藝標準信息。

4 質(zhì)量管控和信息追溯關鍵技術

在鋁合金車輪鍛造數(shù)字化車間,質(zhì)量管控和信息追溯主要依托鍛造后的毛坯車輪明碼針刻字識別和機加工后車輪上激光燒錄的二維碼的信息識別,因此毛坯明碼和機加工后車輪二維碼在線識別的通過率、準確率成為本論文的關鍵技術。

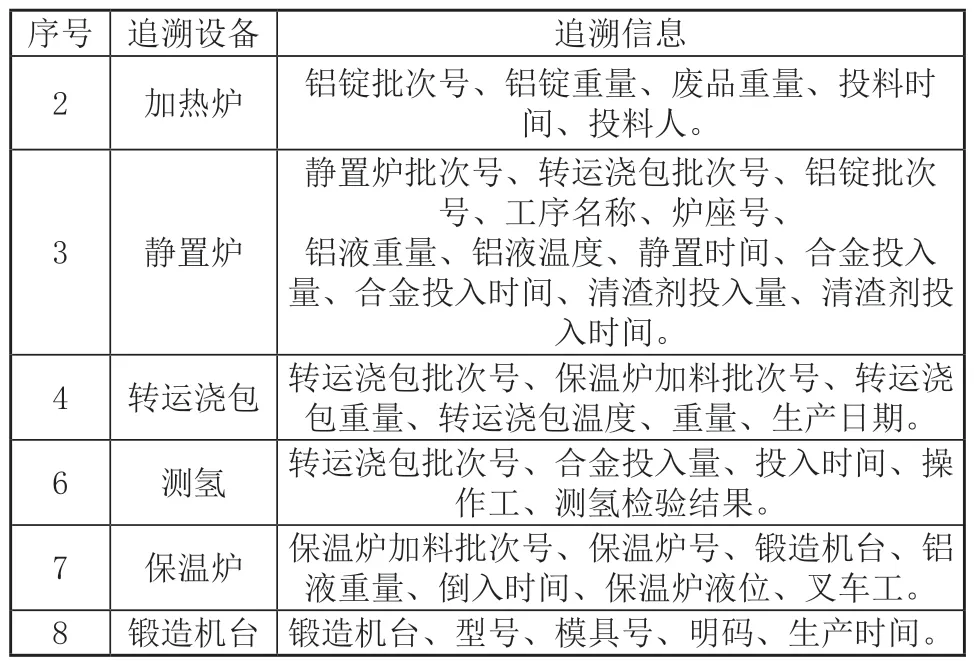

設備硬件主要包括智能工業(yè)相機(含工業(yè)鏡頭)、視覺專用光源、工業(yè)計算機、IO模塊、輥道及其控制器等,設備硬件結(jié)構(gòu)框圖如圖4所示,圖中實線代表電信號,虛線代表光信號。

圖4 在線識別系統(tǒng)硬件結(jié)構(gòu)圖

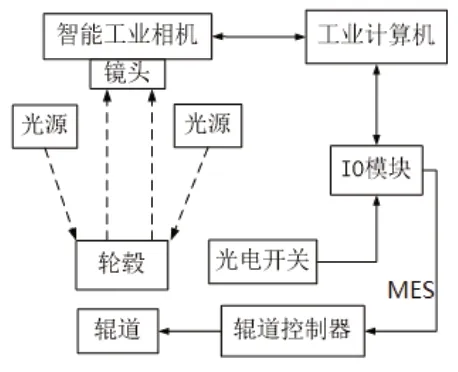

在線識別系統(tǒng)軟件結(jié)構(gòu)圖如圖5所示,軟件功能包括進程管理、人機交互、外部通信、圖像采集處理、數(shù)據(jù)庫管理等功能。進程管理模塊是系統(tǒng)的主模塊,負責管理整個系統(tǒng)的整體運行,并適時調(diào)用內(nèi)部處理和外部通信模塊;人機交互模塊實現(xiàn)設備的人機交互功能;圖像采集處理模塊實現(xiàn)對圖像的采集、處理、記錄、存儲等功能;外部通信模塊實現(xiàn)與IO模塊、MES系統(tǒng)的通信功能。

圖5 在線識別系統(tǒng)軟件實現(xiàn)結(jié)構(gòu)圖

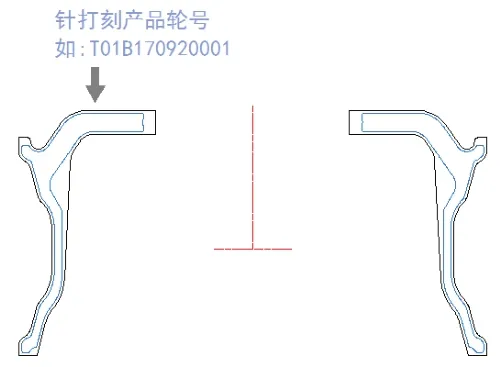

1)毛坯針刻字符視覺在線識別技術

毛坯針刻字符位置示意圖如圖6所示,針對生產(chǎn)線車輪工件復雜光照和表面污染情況下的針刻字符視覺識別難題,通過引入基于深度學習新一代人工智能技術的自然場景視覺字符識別算法,分別應用于液鍛、預加工/熱旋壓、熱處理后等工序,實現(xiàn)識別通過率達98%以上,識別準確率達100%。

圖6 毛坯針刻字符位置示意圖

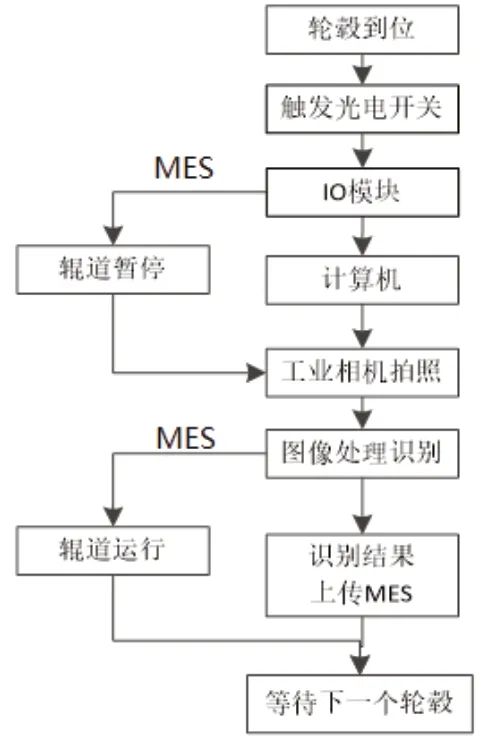

在線識別系統(tǒng)流程圖如圖7所示,當輪轂到達指定位置時,觸發(fā)光電開關到位信號,傳遞給MES和工業(yè)計算機。MES收到信號后使輥道暫停運行,計算機控制工業(yè)相機對輪轂進行拍照,軟件對采集到的圖像進行處理,識別出字符圖像的特征,確定所識別的輪轂的型號。視覺系統(tǒng)將檢測結(jié)果(識別成功或未識別)存入本地數(shù)據(jù)庫并上傳MES系統(tǒng)。同時輥道開始運行,等待下一個輪轂。

圖7 毛坯刻字字符在線視覺識別流程圖

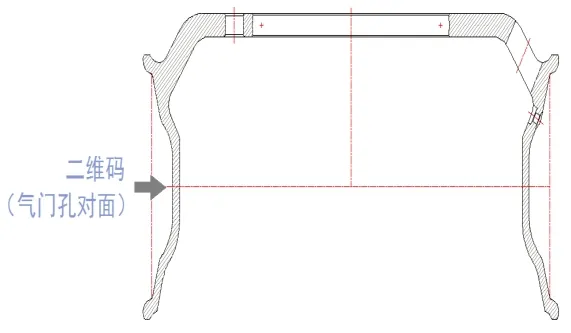

2)金屬二維碼視覺在線識別關鍵技術

為實現(xiàn)產(chǎn)品質(zhì)量管控和信息追溯,在機加工完畢后需在線刻錄金屬二維碼,金屬二維碼具體位置如圖8所示,針對輪轂成品表面存在反光、金屬二維碼識別難題,應用機器視覺智能圖像處理、識別算法,研制了成品車輪二維碼視覺在線識別設備,實現(xiàn)了設備單次拍照識別時間約70ms,分別應用于精加工、前處理和全檢前工序,實現(xiàn)識別設備通過率達99.98%,識別準確率達100%。

圖8 金屬二維碼位置示意圖

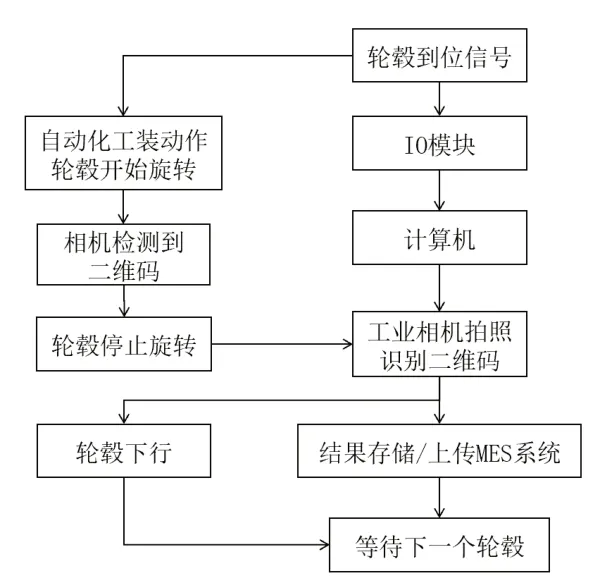

當輪轂到達指定位置后,工裝使輪轂開始旋轉(zhuǎn),IO模塊將信號傳給計算機,同時工業(yè)相機開始檢測輪轂二維碼位置;當一個工業(yè)相機檢測到二維碼位置后,輪轂停止旋轉(zhuǎn);工業(yè)相機進行拍照、識別二維碼,并將結(jié)果存入本地數(shù)據(jù)庫、上傳MES系統(tǒng),當前輪轂下行,等待下一個輪轂,識別流程圖如圖9所示。

圖9 金屬二維碼在線視覺識別流程圖

5 結(jié)語

鋁合金車輪鍛造數(shù)字化車間屬于中國《智能制造2025》十大領域的節(jié)能與新能源汽車領域,本文研究對象鋁合金鍛造車輪產(chǎn)品是符合國家輕量化汽車關鍵零部件發(fā)展戰(zhàn)略,重點圍繞數(shù)字化車間制造執(zhí)行系統(tǒng)MES實現(xiàn)質(zhì)量管控和產(chǎn)品追溯。質(zhì)量管控從鋁錠等原材料采購到成品下線入庫,實現(xiàn)來料檢驗、制程在線檢測和成品檢驗的管理,最終全程實現(xiàn)檢驗數(shù)據(jù)的自動采集;產(chǎn)品追溯則涉及物料追溯和工藝過程追溯,在整個鋁合金鍛造車輪數(shù)字化車間各主要生產(chǎn)工序段均涉及。

本文所提出的鋁合金車輪鍛造數(shù)字化車間產(chǎn)品制造過程質(zhì)量管控和信息追溯關鍵技術研究用于指導該行業(yè)及相關行業(yè)進行質(zhì)量管控、信息追溯及系統(tǒng)集成建設與實施具有重要的指導意義。