基于模糊數的數控機床刀具變形誤差自動檢測系統設計

馮珊珊

(遼寧建筑職業學院 機電工程學院,遼陽 111000)

0 引言

機械制造是工業生產的支柱,廣泛滲透于采礦、航空、地質、汽車、石化等領域,數控加工是機械制造的核心技術,結合數控技術、圖像處理技術、傳感器技術等,對裝備進行精密加工或超精密加工。隨著裝備小批量、多樣性生產,零件加工精度的允許誤差越來越小,使得市場對數控機床提出了更高要求,機床功能部件可靠性得到重點關注,包括高速切削刀具、模塊化刀具等。刀具變形誤差直接影響了數控機床加工精度,對零件表面加工質量產生負面作用,這就需要人工拆卸刀具,但該過程較為復雜、耗時耗力,因此,研究刀具變形誤差檢測系統,自動校準刀具,通過刀具變形誤差的有效控制,為零件表面質量、形狀精度、位置精度提供保障,具有重要意義。

現階段,國外刀具變形誤差檢測相關研究較為成熟,把誤差檢測劃分為直接檢測、間接檢測兩種方式,間接檢測將電機電流信號、振動信號、刀具切削力變化、聲發射信號等作為特征參量,構造刀具變形與特征參量之間的關系,定性計算刀具變形誤差,直接檢測利用傳感器和光學顯微鏡,拍攝刀具圖像,獲取刀具像素點,提取像素邊緣的有效頂點,自動監測刀具變形程度[1]。國內刀具變形誤差檢測相關研究同樣取得較大進展,利用神經網絡和機器視覺,采集刀具變形前后圖像,使用亞像素水平的模板,結合刀具角度等幾何參數,分割刀具變形區域,判斷刀具變形程度[2]。但常規系統刀具變形誤差自動檢測值與實際測量值偏差較大,針對這一情況,結合現有的研究理論,提出基于模糊數的數控機床刀具變形誤差自動檢測系統。

1 基于模糊數的數控機床刀具變形誤差自動檢測系統設計

1.1 數控機床刀具變形誤差自動檢測系統硬件設計

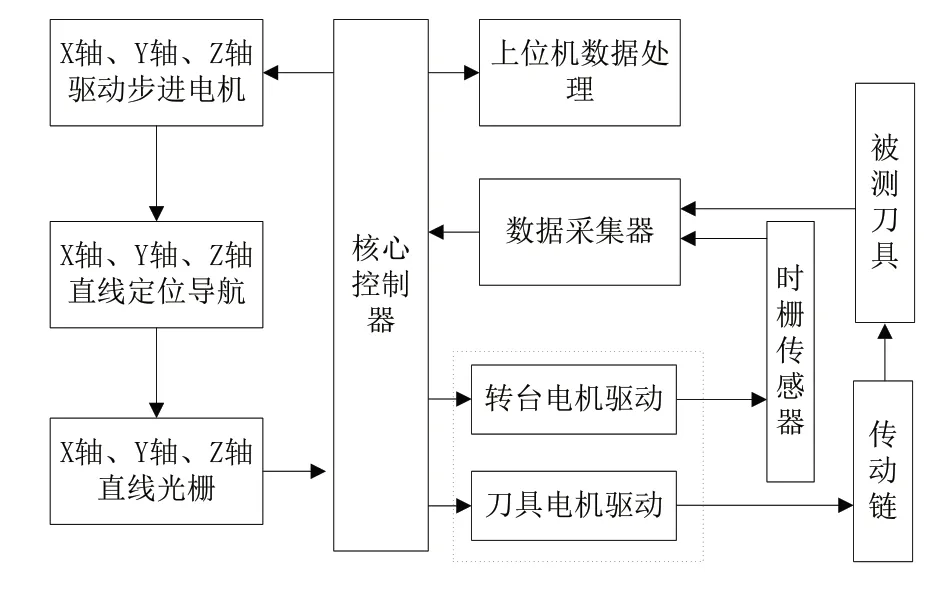

設計刀具變形誤差檢測系統的機械結構和電氣結構,優化電感測頭核心控制器的外圍信號電路。利用轉臺結構和三坐標結構,組成系統機械結構,確保機械結構能夠滿足旋轉空間坐標系的要求。三坐標結構包括垂直軸、中心軸、水平軸,把電感測頭安裝在垂直軸上,固定中心軸,對水平軸和垂直軸進行旋轉位移,帶動電感測頭運動。根據數控機床設定的運動方式,下達刀具運動狀態的控制指令,利用角度傳感器,采集刀具位置信息,確定刀具運動參數,將光柵信號作為反饋信號,使用光柵尺,采集刀具導軌信息,高精度定位三坐標結構中的電感測頭,令電感測頭跟隨刀具的運動狀態[3]。

把電感測頭作為系統核心裝置,采集刀具運動狀態的光柵信號和圖像信息。利用執行單元、電氣轉換通用模塊、核心控制單元,組成電感測頭硬件結構。通過電氣轉換通用模塊,實現數據計算、供電、數據通信、供電保護等功能。選取霍爾信號處理模塊、光柵數據讀取模塊,構成執行單元,將時柵位移傳感器、光柵位移傳感器作為反饋元件,形成系統的閉環控制,把霍爾傳感器作為限位開關,防止數控機床過量程運動。利用動態傾角傳感器、激光位移傳感器、CDD相機、線激光器等,組成光柵數據讀取模塊,將激光位移傳感器和線激光器固定在垂直軸的兩側,令線激光器面向深孔發射線激光,獲得深孔截面的光弧,把CDD相機放置在深孔一端,拍攝數控機床刀具變形的圖像信息,再把動態傾角傳感器安裝在三坐標的水平軸上,實時獲取線激光器發射線激光的傾角信息。電感測頭的硬件結構如圖1所示:

圖1 刀具變形誤差檢測系統硬件結構

優化電感測頭核心控制器的外圍信號處理電路,包括傳感器信號處理電路、電源供應電路、串口電路。核心控制器采用3.3V供電,為電源供應電路配置電源監測復位芯片,集成一定容量的串行存儲器,把復位信號連接到復位芯片的復位引腳,使電源供應電路具有帶掉電保護功能。為保持時柵傳感器和光柵傳感器的輸出信號一致,為傳感器信號處理電路配置差分處理芯片,將X軸、Y軸、Z軸光柵尺采集的原始信號,輸入差分處理芯片,把三路差分電信號轉換為三路單端電信號,其中X軸、Y軸兩路信號被處理成單端光柵信號,Z軸信號被處理成清零信號,再對三路信號進行反相處理,確保光柵信號與差分處理芯片引腳的電壓相匹配。差分處理芯片輸出三路邏輯電信號后,把信號傳輸至串口電路,為串口電路配置穩壓芯片,對三路邏輯電信號進行脈沖計數處理,在串口處安裝靜態寄存器和時鐘備份寄存器,利用兩種寄存器從穩壓芯片引腳獲取電壓,為串口電路提供可靠的電源供應,并聯電容至核心控制器輸出端,對三路光柵信號進行電容濾波,改善信號瞬態響應和穩定性。至此完成系統硬件設計。

1.2 數控機床刀具變形誤差自動檢測系統軟件設計

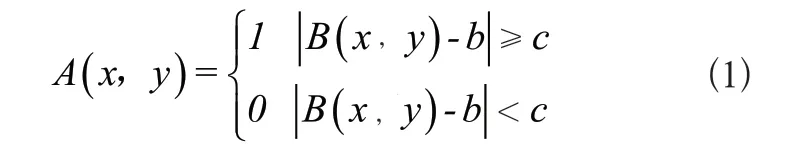

1.2.1 基于模糊數分割刀具圖像

導出電感測頭采集的圖像信息,提取疑似邊緣點的模糊集,分割刀具邊緣點的模糊數,得到刀具目標圖像。選擇一個含有奇數點的滑動窗口,設窗口中心像素為A(x,y),A(x,y)灰度值為B(x,y),(x,y)為像素位置,刀具圖像噪聲點判別條件為:

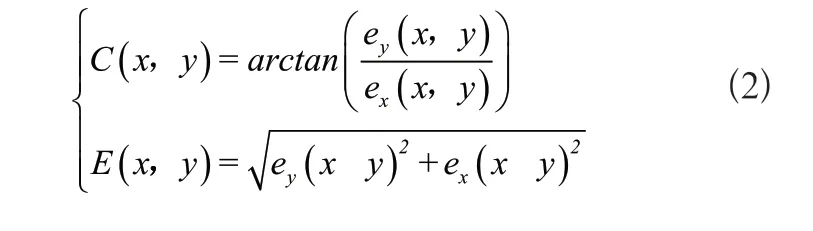

其中ex(x,y)、ey(x,y)分別為平滑圖像在x方向、y方向一階偏導。設定E(x,y)的高閾值和低閾值,當E(x,y)大于高閾值,判定像素點是邊緣點,當E(x,y)小于低閾值,判定像素點不是邊緣點,若E(x,y)小于高閾值、大于低閾值,判斷像素點為模糊數,得到疑似邊緣點的模糊集。采用亞像素算法,利用邊緣灰度空間矩,定義模糊集的邊緣像素,設平滑圖像的背景灰度值為a,邊緣對比度為d,計算模糊像素點的灰度空間矩D,公式為:

擬合平滑圖像法線方向的灰度梯度,得到梯度變化的曲線方程,一階求導曲線方程,把一階導數的極值點,作為模糊集的亞像素邊緣點。考慮邊緣像素點灰度變化符合高斯分布,針對這一特點,取像素點灰度空間矩的對數,若對數與亞像素邊緣點灰度空間矩對數接近,判斷模糊數為刀具邊緣點,若對數與亞像素邊緣點灰度空間矩對數差異過大,判斷模糊數不是刀具邊緣點。分割刀具邊緣輪廓,得到刀具目標圖像序列。至此完成基于模糊數的刀具圖像分割。

1.2.2 自動檢測刀具變形誤差

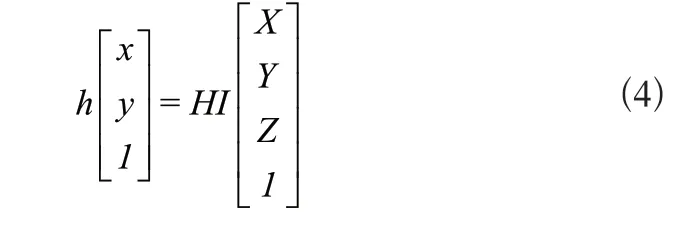

根據分割圖像的二維像素,計算刀具運動狀態的基面長度,結合切削力,確定刀尖水平方向的變形量,自動檢測變形量引起的加工誤差。設刀具三維坐標為(X,Y,Z),像素坐標轉換公式為:

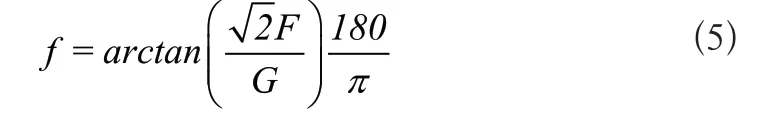

其中h為比例系數,H、I分別為內參矩陣和外參矩陣。讀取電感測頭采集的光柵信號,調制光柵信號的脈沖長度和波形周期,利用三坐標導軌編碼器,獲取刀具運動狀態的光柵信息,通過光柵信息驗證刀具三維坐標[4]。當刀具受切削力作用引起變形時,刀具基面長度也會產生變化,根據基面像素點的三維坐標,確定刀具基面實際長度G,當線激光器發射線激光時,令線激光沿著激光平面照射刀面,把激光平面與刀尖的距離作為測量深度F,計算運動過程中的刀具前角f,公式為:

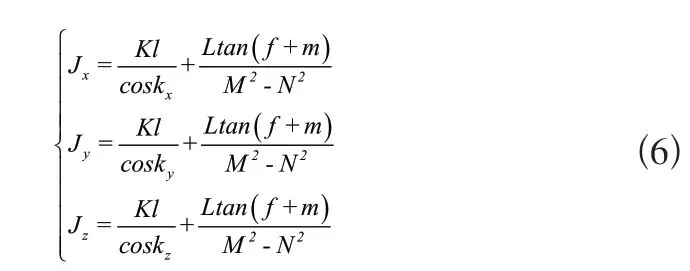

把切削力統一轉換到加工零件坐標系,將刀刃切向作為x軸,加工零件水平方向作為y軸,切削力垂直方向作為z軸,計算x、y、z方向上的瞬時切削力jx、jy、jz,公式為:

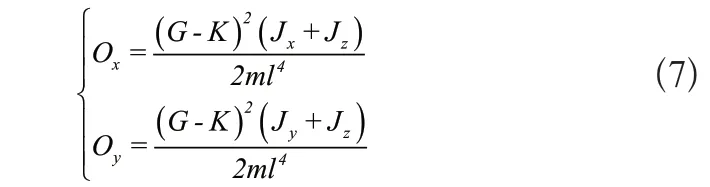

其中K為切削半徑,l為切削厚度,kx、ky、kz分別為刃單元法線與x軸、y軸、z軸的夾角,L為刃口系數,m為刀具轉角,M為刀具半徑,N為刀具彈性模量。計算距離刀尖z處x和y方向的變形量Ox、Oy式為:

在以大數據作為背景的媒體發展主要呈現出一種新媒體與傳統媒體相融合的現象,媒體的融合發展成為了媒體行業的重要任務。根據我國當下的媒體融合現狀,媒體融合這一重要工作仍存在較多問題,尤其是對新媒體與傳統媒體融合的意義以及重要性的領悟上存在缺陷。首先,有極大一部分媒體工作者對于媒體融合的目標不清晰,阻礙了媒體融合的高速發展;其次,媒體工作者對大數據時代的認識較為欠缺,對大數據技術的掌握不到位,媒體工作者的綜合能力水平需要提高;最后,對媒體融合的管理體系、管理制度等不夠完善,需要進一步加強和改進,對傳統的管理模式做出適當、有效的調整。

其中m為刀具應力系數[5]。刀具水平方向的變形量為,引起的加工誤差P為:

其中Q為刀具變形量,q為零件表面曲率半徑,p為零件表面法矢與z軸的夾角。通過誤差P的補償,減小機床誤差。至此完成刀具變形誤差的自動檢測,實現系統軟件設計,完成基于模糊數的數控機床刀具變形誤差自動檢測系統設計。

2 實驗論證分析

將此次設計系統,與基于光學自由曲面的刀具變形誤差檢測系統、基于光視覺技術的刀具變形誤差檢測系統,進行對比實驗,比較三種系統誤差檢測值與實測值的偏差大小。

2.1 系統測試環境

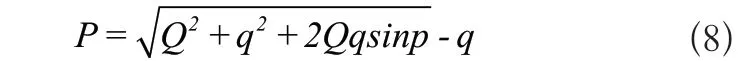

采用鋁合金材料的圓柱凸面,作為數控機床加工零件,以兩刃立銑刀為例,刀具切削參數如表1所示。

表1 刀具切削參數

加工圓柱凸面時,刀具分別采用直線加工和曲線加工兩種走刀方式。

2.2 設計系統測試

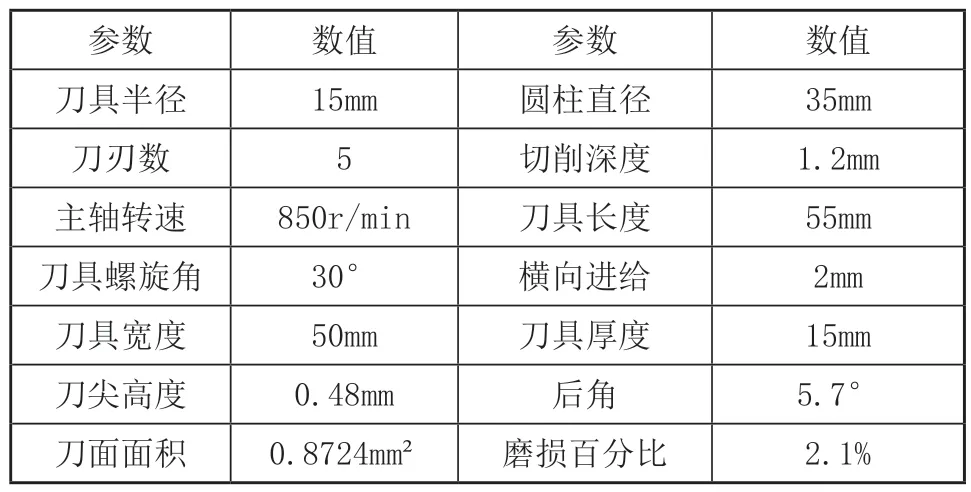

設計系統的實驗平臺實物如圖2所示。

圖2 設計系統實驗平臺實物圖

如上圖所示,線激光器和CDD相機安裝在光源安置座上,通過基座、水平導軌、聯軸節、光柵尺、滾珠絲桿、步進電機,組成三坐標結構的每個坐標軸,利用步進電機,為系統提供動力,使用聯軸節,連接電感測頭和滾珠絲桿,拖動電感測頭跟隨刀具導軌運動,把時柵轉臺作為回轉轉臺,由時柵傳感器和光柵尺,分別檢測和反饋電感測頭的位置信息,把兩刃立銑刀具安裝在滾齒機上,確保刀具位于三坐標結構的測量坐標系中,利用水平導軌,校準坐標系,圓柱通過磁鐵吸附在被測平面,刀具在滾齒機的一端對零件進行高精度加工。

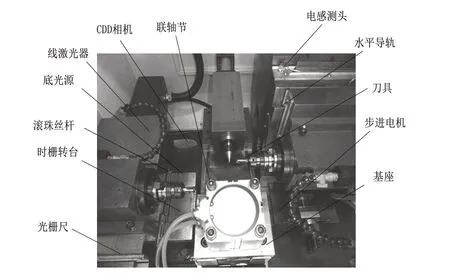

為時柵傳感器和光柵傳感器提供8.0V電壓,輸出頻率為400Hz左右的三相電源信號,經過復位芯片、差分處理芯片、穩壓芯片處理后,得到輸出頻率相等的時柵信號和光柵信號,得到的矩形脈沖信號具有一定相位差。底光源被放置在刀具下方,線激光器放置在底光源的右側,分別獲得兩刃立銑刀的側面圖像和底面圖像,系統采集圖像的像元尺寸為4.5u,分辨率為1653×1362,預處理后的圖像有效抑制了噪聲點,分割后的刀具圖像細節信息完整,能夠準確計算出刀具基面長度。建立的零件加工坐標系如圖3所示。

圖3 圓柱零件加工坐標系

根據刀具基面長度,分別計算x方向和y方向的刀尖形變量,得到銑刀變形加工誤差檢測值。

2.3 測試結果分析

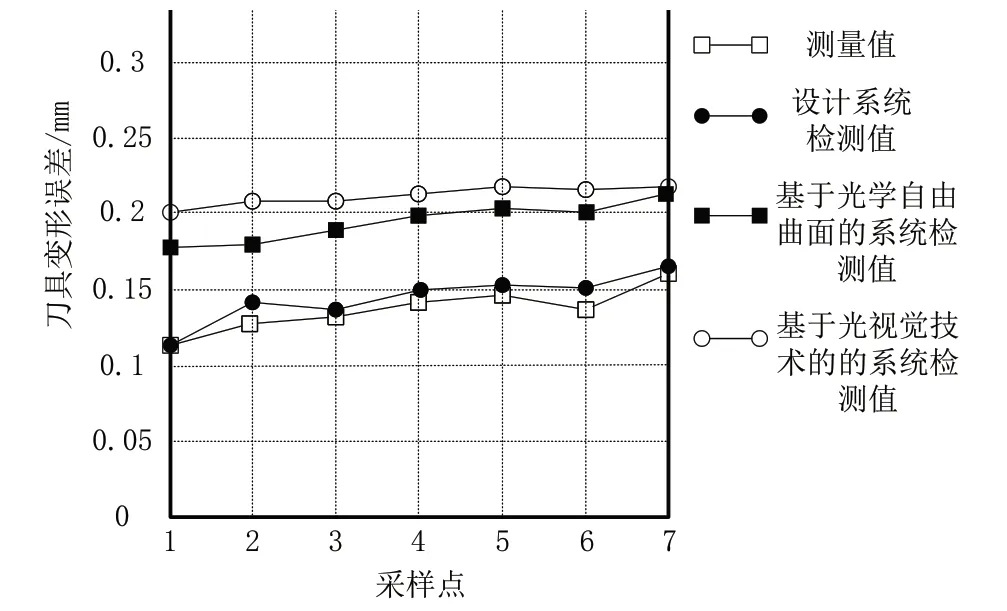

銑刀曲線加工時,沿著圖3中x軸負方向橫向進給,因此,刀具變形誤差在y軸上,沿著x軸方向取7個采樣點,三種系統自動檢測采樣點加工誤差,得到各個采樣點刀具變形誤差檢測值,然后人工拆卸刀具,使用量具測量加工誤差,測量完畢后重新對刀,得到各個采樣點刀具變形誤差測量值,檢測值和測量值如圖4所示。

圖4 曲線加工的檢測值和測量值對比

由上圖可知,設計系統刀具變形誤差檢測均值為0.148mm,基于光學自由曲面的系統檢測均值為0.195mm,基于光視覺技術的系統檢測均值為0.217mm,實際測量均值為0.145mm,設計系統檢測值與測量值最為接近。

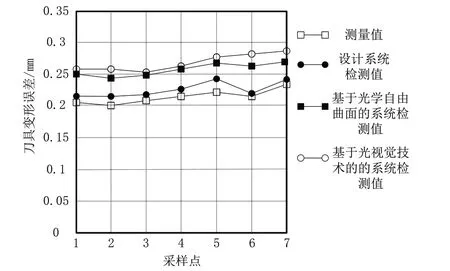

銑刀直線加工時,刀具變形誤差在x軸上,沿著y軸方向取7個采樣點,三種系統檢測值和測量值如圖5所示。

圖5 直線加工的檢測值和測量值對比

由上圖可知,設計系統刀具變形誤差檢測均值為0.224mm,另外兩種系統檢測均值分別為0.261mm、0.269mm,實際測量均值為0.219mm,設計系統檢測值與測量值的偏差最小。

3 結語

此次研究設計了一種數控機床刀具變形誤差自動檢測系統,通過模糊數,分割圖像中的刀具像素區域,計算刀具變形量和加工誤差,誤差自動檢測值和實際測量值基本一致。但此次設計系統仍存在一定不足,在今后的研究中,會深入分析數控機床誤差規律,采集大量刀具變形樣本數據,通過數據擬合,找到刀具變形誤差產生的源頭,為機床誤差建立動力學模型,進一步提高機床加工精度。