金屬絲運動加熱開環自動跟隨控制算法的研究和控制電路設計

李培艷,董 顯,李 永,鐘素娟,龍偉民

(新型釬焊材料與技術國家重點實驗室 鄭州機械研究所有限公司,鄭州 450001)

0 引言

在很多工業應用場合需要加熱源與被加熱物體相對運動,比如激光焊接[1]、激光切割[2]、金屬絲拉拔在線加熱、鋼絲電接觸加熱[3]等。

在相對運動加熱的情況下,由于加熱部位相對被加熱物體在不停的移動,相對移動速度的變化會引起加熱效果的變化,如果使用固定加熱電壓,移動速度越快,被加熱部位得到的熱量越少,加熱的溫度越低,會引起物體溫升不夠的問題,反之如果運動速度越慢,被加熱部位得到的熱量越多,溫度升的越高,可能出現被加熱物體被燒損的情況。為了保持被加熱部位溫度的穩定,加熱電壓需要跟隨物體運動速度改變而改變。現有的加熱溫度控制方法一般有兩種,一種是比較溫度開關繼電器方法,一種是PID溫度控制[4]方法,不管哪種控制方法都需要溫度傳感器作為溫度檢測和反饋元件,但是常用的高溫溫度傳感器是熱電偶,其響應時間較長[5],無法滿足運動加熱的控制需求。而且在金屬絲運動加熱時,由于金屬絲運動速度快且直徑小,難以對其溫度進行準確快速的測量。因此設計一種金屬絲運動加熱開環自動控制算法和電路就成為一種切實可行的解決方法。

1 試驗方法

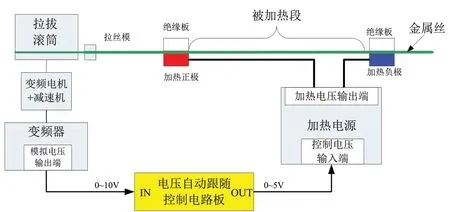

本文選擇金屬絲拉拔在線加熱的應用場合作為試驗對象,試驗系統如圖1所示。拉拔滾筒在變頻電機及減速機驅動下旋轉,將金屬絲纏繞在滾筒上并隨著滾筒的轉動而向前運動。加熱電源使用直流電源,其正電極和負電極分別與金屬絲接觸,兩電極位置固定,且被加熱金屬絲的長度固定。

圖1 試驗原理圖

為使被加熱段金屬絲的溫度保持穩定,需要根據金屬絲的運動速度來調整加熱電壓。金屬絲的運動速度通過提取變頻器的轉速來獲得。變頻器上有與轉速成正比的模擬電壓輸出端口,以及該模擬信號的參考地和參考電源,一般分別為0V和10V。加熱電源使用0V到5V模擬電壓作為輸入信號,控制晶閘管輸出直流加熱電壓,加熱電源的模擬電壓與輸出加熱電壓成線性關系,可以將模擬控制電壓視為加熱電壓來計算。在電壓自動跟隨控制電路板的CPU中,根據采集到的速度信號計算出加熱電壓數值,轉換成模擬電壓控制信號控制加熱電源,即可使金屬絲得到穩定的加熱溫度。

2 加熱溫度設定

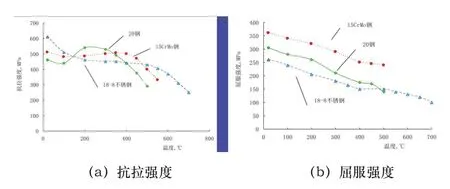

在金屬拉拔的過程中對金屬絲加熱,是為了使金屬在該溫度下具有比較好的拉伸加工性能,即較低的塑性變形抗力和較高的抗拉強度,使金屬絲克服了材料的屈服強度,而又不出現縮頸現象,即處于連續變形階段。金屬的彈性極限隨著溫度的升高而降低,抗拉強度隨著溫度的變化比較復雜,會出現一段平緩變化甚至上升的階段,超過一定溫度后再急劇下降。幾種鋼極限強度和屈服強度與溫度的關系如圖2所示。

圖2 幾種金屬材料強度與溫度的關系

以20鋼為例,材料在300℃時,材料的屈服強度下降了約1/3,但抗拉強度幾乎沒有降低,因此將該材料加熱到300℃進行拉拔比較理想。

3 加熱溫度研究

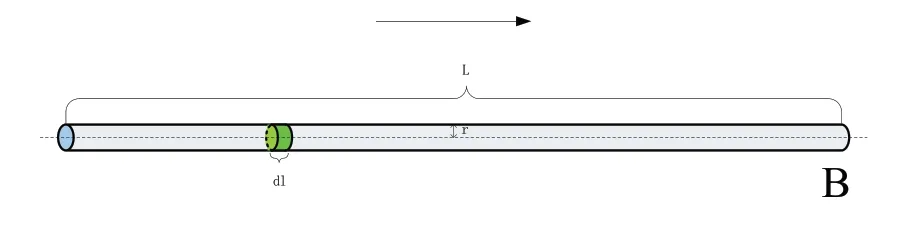

被加熱的金屬可以近似的看成一段半徑為r,長度為L的圓柱體,如圖3所示。A、B分別是加熱電源的兩個電極,即加熱的開始點和終止點。取導線中長度為dl的有限元作對象進行分析。

圖3 加熱金屬絲分析圖

dl的金屬絲由A點以速度v運動到B點,在這個過程中,不計熱量損失,直流電對其做的功就是使其溫度上升的熱量。在加熱過程中,因為金屬的導熱系數很大,如銅的導熱系數約為400W/mK,可以將AB段內的金屬絲的溫度場視為均勻的,即dl有限元從A點運動到B點具有相同的密度(p)、電阻率(?)和比熱容(C)。

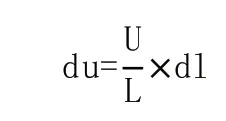

從電工學角度看,金屬絲可以看作由無數個dl有限元電阻串聯,dl的電流等于金屬絲的電流,金屬絲的總電壓U由無數的dl的電壓du相加而成。dl的電壓du可以用下式表示:

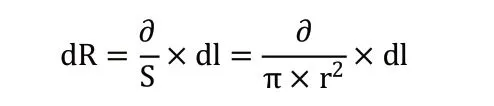

根據電阻計算公式dl的電阻dR可以用下式計算:

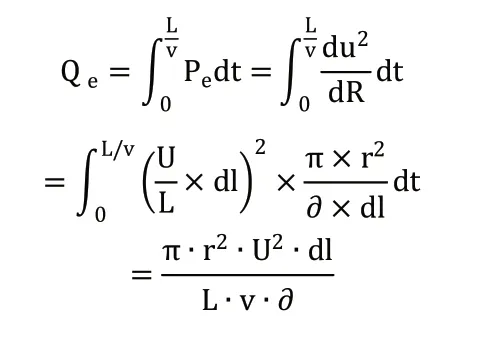

由直流電功率計算方法可知,dl有限元從A點運動到B點直流電對其做的功為:

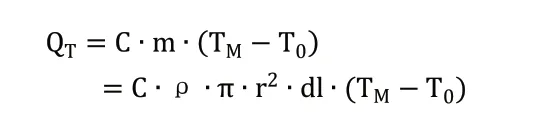

由熱力學公式可知,dl有限元由A點運動到B點,溫度從室溫T0增加到目標溫度TM所需要的熱量為:

金屬絲運動過程中的熱量損失主要是外圓柱面向空氣中的散熱,金屬絲的散熱系數為λ,單位是W/m·K。金屬絲的散熱距離為從金屬絲的半徑,因此dl有限元的熱損耗為:

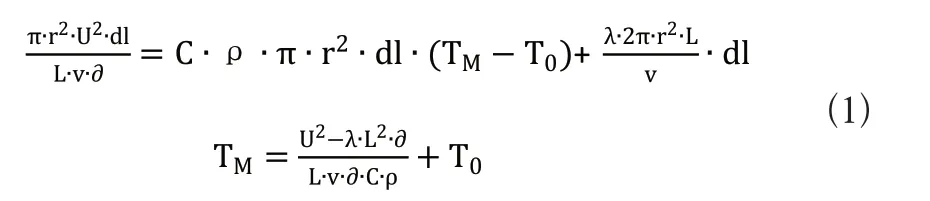

Qe=QT+Ql,因此由上面兩式相等可以求得:

在金屬絲被加熱段長度L 低于1 米的情況下,U2≥λ·L2(·?,式(1)可以簡化成:

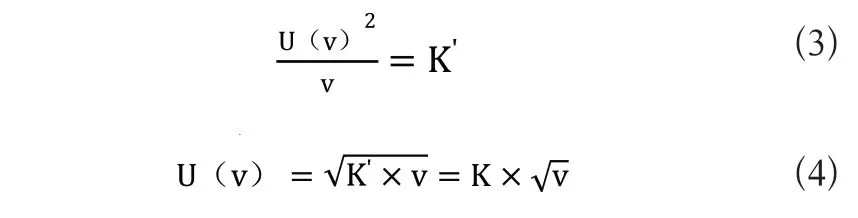

式(2)就是金屬絲運動加熱時溫度與加熱電壓和運動速度的關系。當變頻電機轉速改變時,金屬絲運動的速度也隨之改變,如果兩電極之間的加熱電壓不變,被加熱段的被加熱時間就會改變,溫度就會波動。使用U(v)表示電壓U與運動速度v之間的函數關系。在溫度T穩定的情況下,并將金屬絲加熱段的溫度場視作是各處均勻的情況下,(?·C·p。要保持加熱溫度T穩定,就要保持的值不變,即加熱電壓的平方與運動速度的比值保持恒定,即:

式中:K’、K為比例系數。

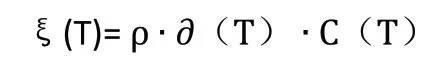

當金屬絲從室溫升溫到目標溫度這一段加熱過程稱為非工作區,因為非工作區溫度處于一個急劇升高的過程,式(2)中的都是隨溫度變化的值。從文獻[6]可知鋁、鐵、銅等金屬材料在328K-473K之間的比熱容C近似呈線性增長關系,C表達為溫度的函數C(T)。金屬電阻率在室溫到500K之間近似呈線性下降的關系,(?表示為(?(T)。金屬的密度在固態狀態下隨溫度變化不大,可以認為是常量。將這幾個參數的乘積使用溫度函數ξ(T)來表示:

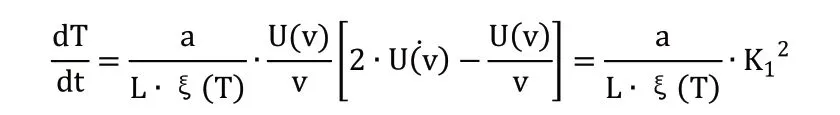

此階段希望金屬絲溫度能夠快速從T0上升到TM,當金屬絲停止運行時,金屬絲的溫度又能快速從TM下降到T0,既希望T的變化速率大,即T對時間的導數比較大。對式(2)求導:

4 控制算法研究

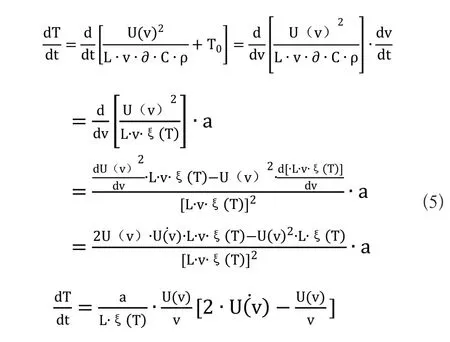

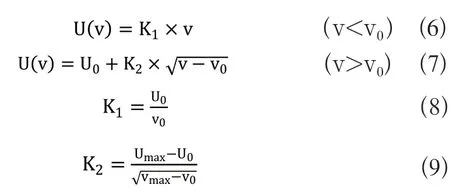

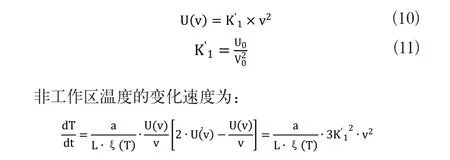

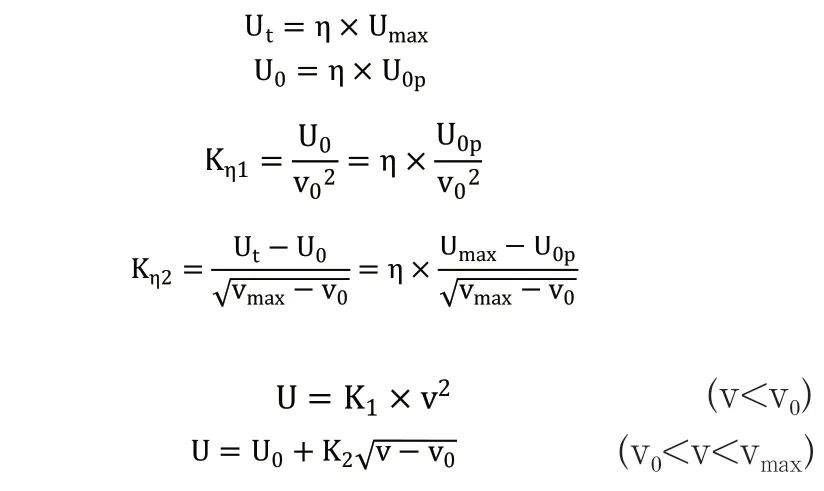

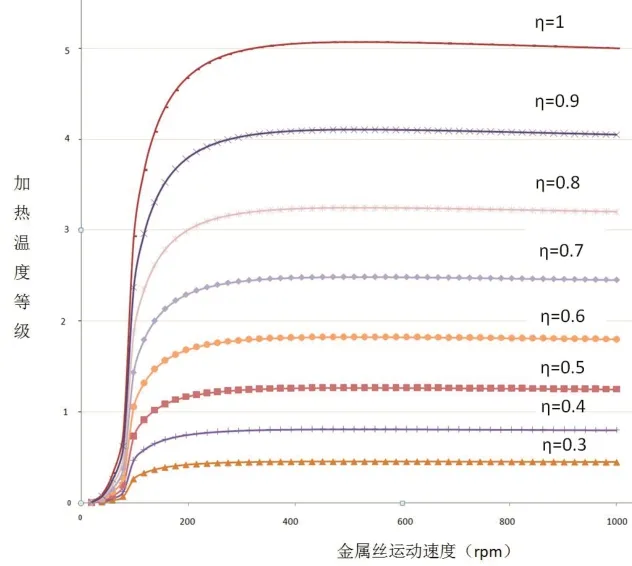

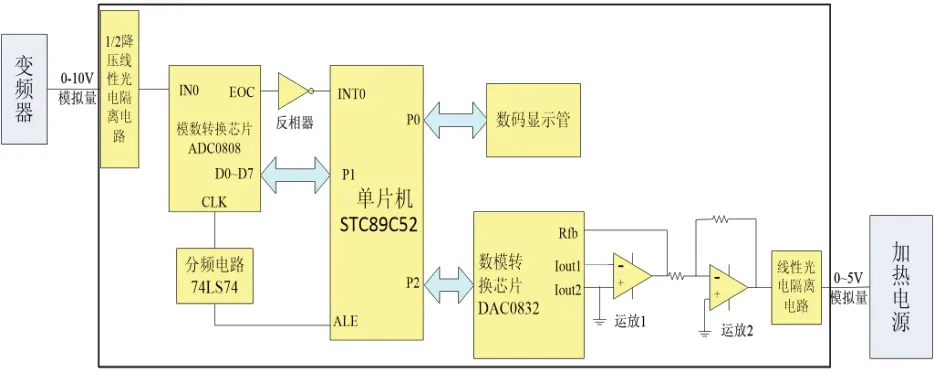

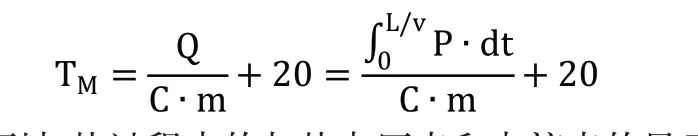

從以上的推理可知,金屬絲加熱的過程需要分成兩段,既金屬絲溫度上升區和溫度穩定區,因此為金屬絲運動速度v設置一個初始值v0,在v0時溫度能夠達到目標溫度TM,對應一個加熱控制電壓的初始值U0,當v 式中:v0為工作區初始速度; U0為v0對應的電壓; Umax為最大加熱電壓; Vmax為金屬絲最大運動速度。 非工作區溫度的變化速度為: 為了單位統一,所有的數值用轉換成的數字量來表示,因為電路采用的AD轉換器和DA轉換器都是8bit位精度,因此金屬絲運動速度輸入滿量程和加熱電壓輸出滿量程對應的數字都是0~255。假設驅動金屬絲運動的變頻電機的轉速范圍為0rpm到1000rpm,如果將轉速為200rpm設為初始速度v0,則v0對應的數字量應該是(200/1000)×255=51。直流加熱電源輸出電壓范圍為0V到20V,設定初始速度值v0對應的加熱電壓值U0是4V,則U0對應得數字量是(4/20)×255=51,則K1=1。假設加熱拉絲速度達到最大(1000rpm)時,即V0對應的數字量為255時,輸出的加熱電壓為最大電壓,即U對應的數字量為255,則根據式(9)計算出。此參數下金屬絲運動加熱過程中的加熱電壓、功率、熱量與速度的關系如圖4所示。 圖4 電壓、功率、熱量——速度關系圖 從圖2中可以看出,在工作區域,加熱熱量在工作區域基本保持恒定,在非工作區域可以迅速下降。滿足加熱熱量自動跟隨金屬絲運動速度的要求。 為了使非工作區的溫度上升的更快,并擴大工作區速度范圍,對加熱電壓的算法進行了改進。將非工作區的加熱電壓與運動速度的關系由線性關系改進成二次方關系,即在非工作區內有: 工作區內的算法不變,如式(7)所示。通過調整初始速度和初始電壓的值,獲得了優化后的加熱熱量曲線,如圖5所示。從圖中可以看出,優化后的加熱熱量曲線相比于優化前具有更寬的工作范圍,工作范圍內的加熱熱量更加穩定,而非工作區的加熱熱量曲線變化更加陡峭,由常溫升高到目標溫度的速度更快。 圖5 優化前后的加熱參數對比圖 針對不同電阻的金屬絲材料,加熱溫度與加熱電阻的關系不同,材料強度與溫度的關系也不同,因此針對不同的金屬絲,加熱電壓與金屬絲運動速度的算法參數不同。為控制方便,定義最大運動速度對應的加熱電壓與最大電壓的比例系數η,金屬絲最大運動速度對應的加熱電壓為最大值時,η=1。針對比例系數為η的材料,其加熱控制電壓算法改進為: 式中:Umax為加熱控制電壓滿量程值; η為最大加熱控制電壓與滿量程加熱控制電壓的比值; vmax為金屬絲最大運動速度; Ut為比例系數為η時最大加熱控制電壓; v0為金屬絲工作區初始運動速度; U0為比例系數為η時v0對應的加熱控制電壓; U0p為比例系數η為1時v0對應的加熱控制電壓; Kη1為非工作區平方比例系數; Kη1為工作區平方根比例系數; 將η設置成不同的數值后對加熱熱量進行計算,得到了一系列接近平行的曲線,如圖6所示。從圖中可以看出,本文所研究的優化算法可以針對不同的材料找到合適的比例系數η,得到升溫速度快、工作區穩定的加熱溫度控制曲線。 圖6 不同比例系數η的加熱熱量曲線組圖 金屬絲加熱電壓自動跟隨控制電路板的原理是使用模數轉換芯片采集運動速度模擬電壓,將其轉化為數字量,在CPU中進行運算,計算出輸出電壓的數字量,再通過數模轉換芯片將數字量轉換成模擬控制電壓,輸出給加熱電源的輸入端口,由加熱電源輸出相應的直流加熱電壓。為避免變頻器高頻信號對控制電路的干擾,需在模擬電壓輸入端加光電隔離電路,同時將變頻器的0~10V電壓轉化成0~5V電壓。同樣,為避免加熱電壓隨動控制電路板與加熱電源之間的互相干擾,需要在輸出信號端加光電隔離電路。 CPU芯片選用STC公司的51系列通用芯片STC89C52。模數轉換芯片選用8位CMOS單片型逐次逼近式A/D轉換器ADC0808。ADC0808單級輸入時的定壓范圍是0~5V。數模轉換芯片選用8位DA轉換芯片DAC0832。DAC0832是電流輸出型DAC轉換器,需要使用運算放大器將電流信號轉換成負的電壓信號,再使用運算放大器反向電路轉換成正的電壓信號。光電隔離芯片選用高線性模擬量光電耦合芯片HCNR200。電路原理如圖7所示。 圖7 加熱控制電壓自動跟隨電路原理圖 使用優化加熱電壓算法和本加熱控制電壓跟隨電路進行金屬絲拉拔的在線加熱試驗,試驗金屬絲材料為銅鋅合金,比例系數η取0.65,金屬絲拉絲機變頻電機轉速n(rpm),拉絲機減速器減速比為10∶1,金屬絲直徑為2.8mm,拉絲機滾筒直徑為400mm,則變頻電機1rpm對應的金屬絲運動速度為0.0021m/s,工作區初始運動轉速取300rpm,金屬絲加熱長度為1m。為計算簡便,比熱容C取固定值為390J/(kg·℃),密度為8.5g/cm3,使用下面的公式計算銅絲溫度: 得到加熱過程中的加熱電壓表和電流表的顯示值及計算出的加熱功率、金屬絲溫度值如表1所示。 通過表1可以看出,金屬絲加熱過程中的加熱溫度在工作區基本保持恒定,在非工作區溫度能夠快速變化,說明本金屬絲運動加熱開環自動控制方法能夠實現加熱溫度基本恒定的目的,滿足工業生產的需要。 表1 金屬絲運動加熱試驗的加熱電壓、加熱電流、加熱功率、加熱熱量表 分析了金屬絲運動加熱時加熱溫度與電壓、運動速度的關系,針對金屬絲運動加熱的應用場合,在難以進行精確快速測溫的情況下,通過采集運動速度,使用本文研究出來的開環加熱隨動控制算法,控制加熱電路的控制電壓,可以達到穩定加熱溫度的目的。經過試驗應用證明其能夠滿足工業應用的要求,具有實際的應用價值。

5 算法優化

6 電路設計

7 試驗結果分析

8 結語