子午線輪胎CAE前處理自動化設計

姜勝林,龍運芳,楊進殿,張勤河*

(1.山東大學機械工程學院 高效潔凈機械制造教育部重點實驗室機械工程國家級實驗教學示范中心,濟南 250061;2.一汽大眾汽車有限公司,長春 130000)

0 引言

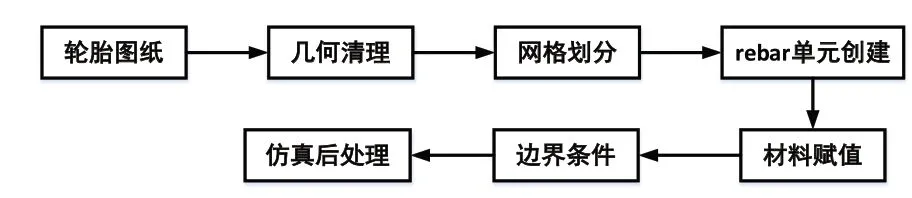

隨著有限元仿真技術的不斷發展,國內越來越多的企業開始采用有限元仿真與試驗相結合的方式來檢測輪胎的性能[1]。輪胎仿真分為前處理和后處理兩部分,前處理主要包括有限元模型建立、rebar單元創建、材料賦值等。目前輪胎有限元仿真已經形成一個相對固定的流程,具體流程如圖1所示。

圖1 輪胎仿真流程

輪胎有限元建模的問題主要集中在劃分網格以及創建rebar單元兩方面,傳統輪胎網格劃分流程是:先對二維圖紙進行幾何清理,然后手動添加分割線求得網格節點,在HyperMesh中按區域連接節點形成單元,得到輪胎仿真模型[2]。國外大型輪胎企業基本都有自己的輪胎專用分析軟件[3],國內企業在輪胎有限元仿真方面仍在不斷探索。在國內,陳振藝[4]開發的前處理軟件Appta,通過對單元網格進行處理,可自動生成rebar單元,且能夠方便地設置材料類型與參數;王友善[3]開發了基于AutoCAD環境下的輪胎前處理工具,可實現便捷的輪胎網格劃分、rebar單元生成、材料參數賦值等;胡堅皓[5]通過AutoCAD二次開發技術生成可在ABAQUS中進行有限元仿真的INP文件,但仍需手動添加分割線進行輪胎網格劃分;覃韜[2]利用C++編寫算法實現了輪胎網格自動劃分,程序適用性強且能夠進行網格的細化。

國外在輪胎有限元建模與仿真分析方面一直處于領先地位,大型輪胎企業基本都有自己的輪胎專用分析軟件,由于技術保密等原因,公開的相關資料較少。國內學者開發的前處理工具普遍存在手動干預較多等問題,有限元建模、材料賦值等前處理工作量大、效率低,嚴重制約著輪胎企業的生產和研發進程,因此迫切需要開發出能夠實現輪胎前處理自動化的工具。

1 二次開發技術簡介

1.1 AutoCAD二次開發技術

AutoCAD為用戶實現特定功能提供了多種二次開發渠道,包括C語言、VB語言和AutoLISP語言等。AutoCAD軟件內部嵌入了Visual LISP編譯器,用戶可方便地開發以及調試程序,而且AutoLISP語言包含了許多專用函數,可快速地進行圖元選擇以及圖元數據提取,所以采用AutoLISP語言進行二次開發。

AutoLISP語言中提供了多種獲取圖形庫中信息的命令,例如“entlast”命令可獲取最新生成的圖元名;“ssget”命令可根據實體類型、顏色、圖層名等捕捉相應的對象集合[6]。此外,AutoLISP語言可以通過command函數執行AutoCAD軟件的命令[7],例如通過(command“line”p1 p2)可畫出指定起點和終點的直線。

1.2 HyperMesh二次開發技術

HyperMesh為便于用戶對特定模型的前處理,提供了Tcl/Tk二次開發接口。Tcl語言是一種通用的計算機腳本語言,其開發環境內嵌于HyperMesh中,可對軟件進行特定功能的開發。

HyperMesh工作目錄下的command.tcl文件記錄了用戶執行的所有命令以及設置的具體參數,可通過修改該文件來進行相關功能的開發。利用Tcl語言進行二次開發時需要先刪除command.tcl文件中的冗余代碼,比如視圖的調整、顯示樣式的選擇等,同時應將Hard code進行修改,以提高程序的可移植性[8],另外應增加相關代碼,獲取需用戶手動輸入的參數,增強人機交互。

2 輪胎前處理流程自動化設計

輪胎結構設計過程中,由于考慮到模具后期加工等問題,二維結構圖會體現輪胎的幾何細節,增加了網格劃分難度,會導致后期有限元仿真中斷或無法收斂,因此在HyperMesh進行有限元建模前,需要通過AutoCAD軟件進行幾何清理。

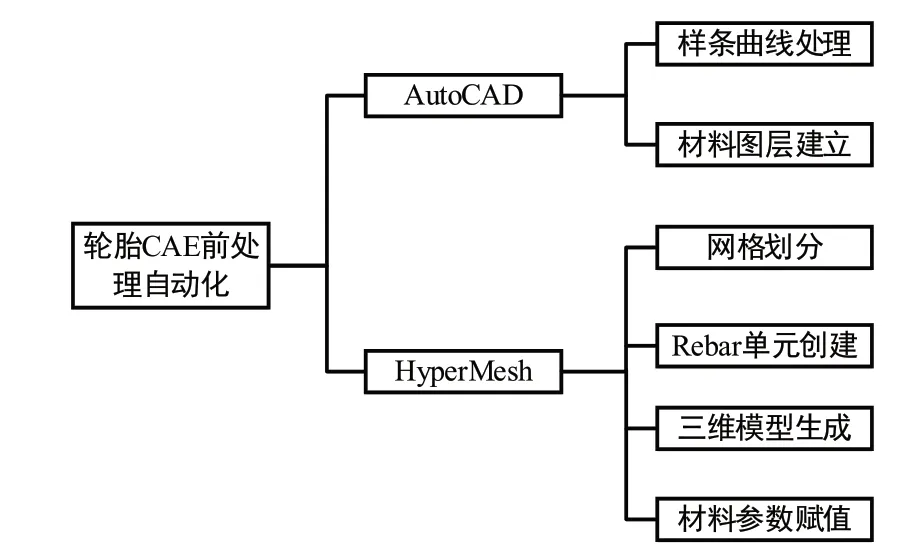

由于輪胎結構復雜、材料種類繁多,所以有限元建模工作較為繁瑣。另外子午線輪胎冠帶層、帶束層和胎體層均為簾線橡膠復合材料,有限元模型的rebar單元創建困難,所以需要進行合理的前處理流程設計,并通過結合HyperMesh軟件原有功能,實現輪胎前處理自動化,具體流程如圖2所示。

圖2 前處理自動化設計流程

2.1 樣條曲線處理

輪胎結構圖中包含較多的多段線和樣條曲線,但HyperMesh軟件不支持這兩種線型,所以需要提前對多段線和樣條曲線進行處理。

多段線由直線或直線與圓弧組合而成,AutoCAD中提供了“explode”命令,可方便地對多段線進行分解,拾取多段線程序如下:

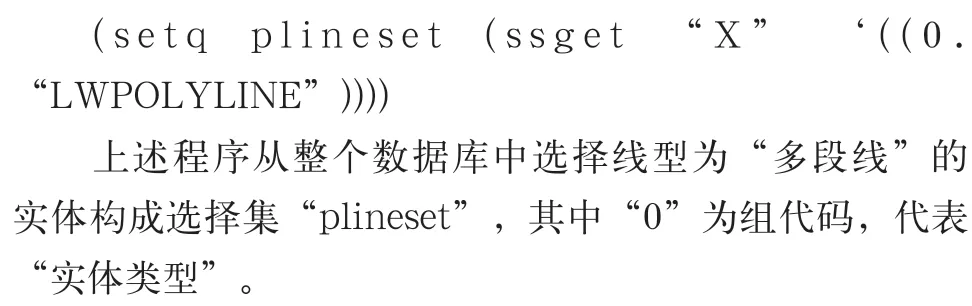

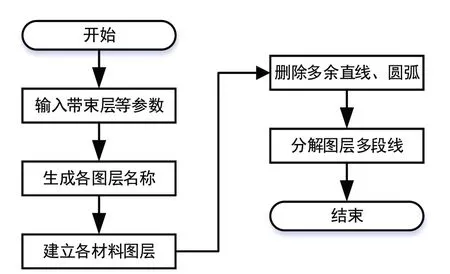

樣條曲線通過“splinedit”命令轉化為多段線,而且可指定轉換精度,但在轉換后存在樣條曲線被大量短圓弧代替的情況,因此程序先將結構圖中的樣條曲線移至指定圖層,轉換為多段線并進行自動分解。設置僅顯示“樣條曲線”圖層,對于分解質量不高的區域,進行手動圓弧擬合,具體流程如圖3所示。

圖3 樣條曲線的處理流程

樣條曲線處理的部分程序如下:

2.2 材料圖層建立

通過在AutoCAD中按材料類型建立圖層,存儲為DXF格式,將此文件導入HyperMesh后,會自動創建與圖層同名的component。由于子午線輪胎的結構復雜,采用人機交互的方式輸入冠帶層、帶束層、胎體層等的數量,自動建立材料圖層后,程序將多余的直線、圓弧刪除,所建立的圖層為多段線形式,需要再將多段線分解,具體流程如圖4所示。

圖4 材料圖層建立流程

2.3 網格劃分與rebar單元創建

2.3.1 網格劃分模塊

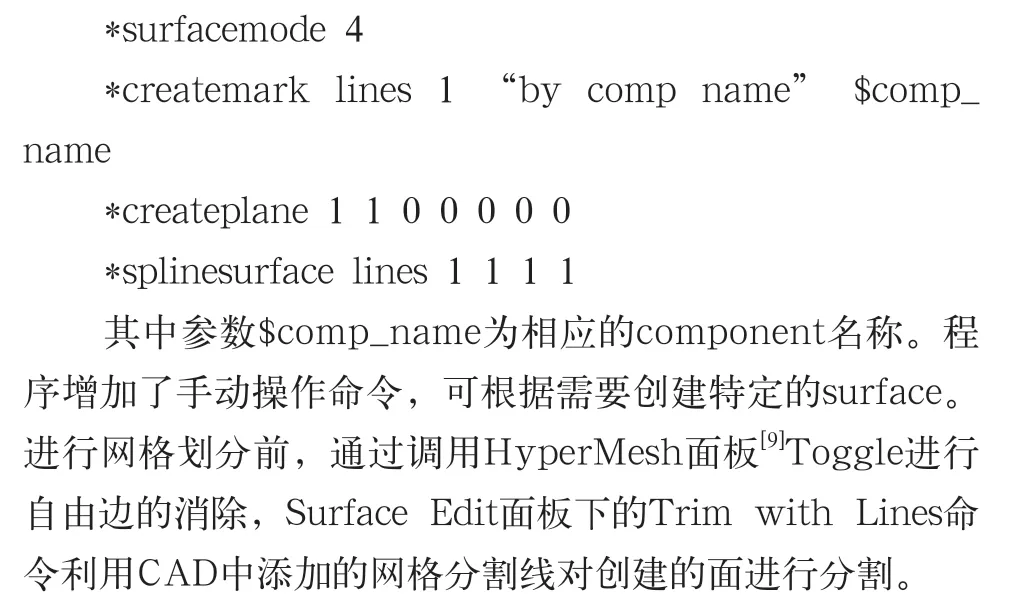

為得到更高的網格質量,在Autocad中給輪胎圖紙添加網格分割線。圖5所示為添加網格分割線后得到的二維輪胎截面圖。經過材料圖層建立的輪胎圖紙導入HyperMesh,軟件會生成與CAD中圖層同名的component,通過component自動創建曲面surface,部分代碼如下:

圖5 輪胎幾何截面圖

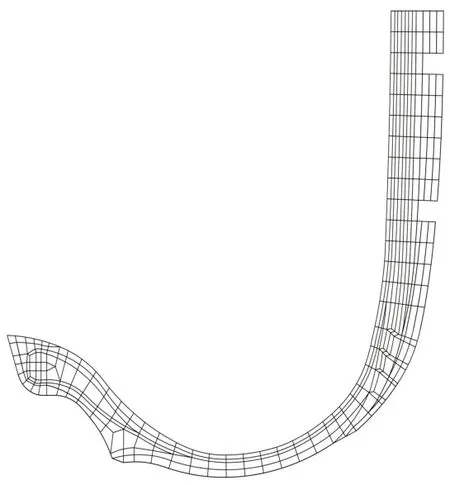

網格劃分采用二維自動網格劃分方式,設置合適的網格尺寸,避免因尺寸小于分割線尺寸導致的網格質量不高問題。經過網格自動劃分得到的輪胎二維截面圖如圖6所示。

圖6 輪胎半截面網格模型

2.3.2 rebar單元創建模塊

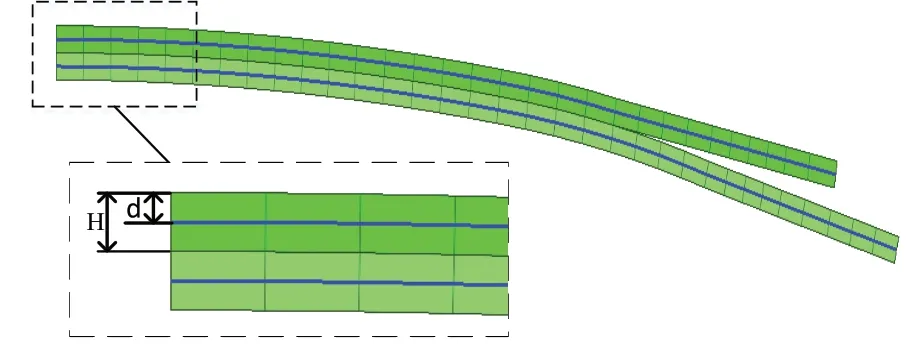

通過在橡膠基體單元中創建二節點面單元(SFMGAX1),為輪胎的帶束層、胎體層等進行增強,充分反映簾線-橡膠復合材料的特性。

rebar單元是通過對網格節點進行線性插值,在橡膠基體單元的指定位置進行創建。具體方式為通過創建節點選擇面板,用戶分別選擇帶束層或胎體層等的上、下邊緣的起始和終止節點,程序自動捕捉位于起始節點與終止節點間的所有節點坐標,根據用戶指定的位置,插值生成新節點,從而創建rebar單元。由于每層區域的厚度不相同且不均勻,為保證rebar單元創建的通用性,用戶指定的位置參數為新節點與上邊緣的距離d占該位置厚度H的比例。自動創建的指定比例為0.5的rebar單元如圖7所示。

圖7 rebar單元創建

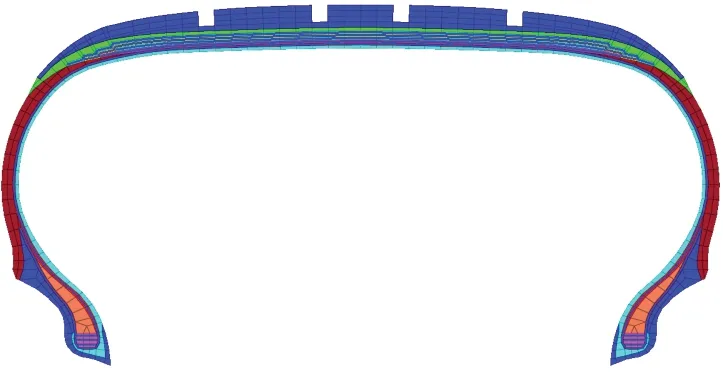

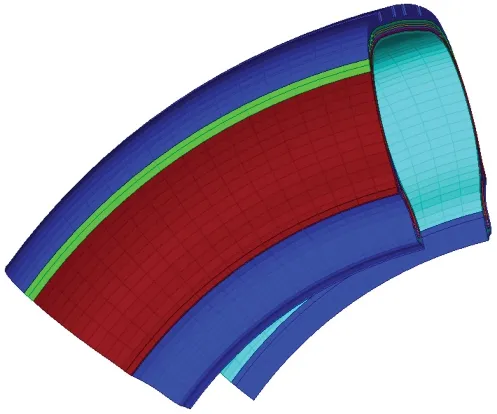

2.4 三維有限元模型生成模塊

在生成完整的輪胎截面有限元模型時,需要逐個鏡像component,過程繁瑣,通過程序可自動進行鏡像,生成的模型如圖8所示。輪胎的自重加載仿真、滾動磨損仿真、滑水仿真等,需要建立三維輪胎有限元模型。在Hypermesh中編寫自動化程序,指定在圓周方向上的旋轉角度和和份數,通過對二維截面進行旋轉自動生成滿足仿真要求的三維模型。圖9所示為旋轉40°并16等分的輪胎模型,可以在自重加載仿真中作為接地區域,圓周方向上剩余區域可指定較少份數,既能保證仿真精度又能提高效率。

圖8 輪胎二維網絡模型

圖9 40°輪胎三維網格模型

2.5 材料屬性創建模塊

在HyperMesh中進行材料屬性創建時,各個部件的材料參數需要手動輸入,過程中需要進行大量的重復操作,所以需要設計界面簡化操作。子午線輪胎中主要包含橡膠材料以及鋼絲簾線材料,創建材料參數賦值界面,可快速地完成材料參數的輸入,材料參數也能進行快速地更新。設計的GUI界面如圖10所示,先進行輪胎冠帶層、帶束層和胎體層數量的更新,再進行材料參數的賦值,其中橡膠材料超彈性本構模型可選用Mooney-Rivlin模型、Yeoh模型和Neo-hooke模型。

圖10 材料屬性賦值GUI

3 CAE前處理自動化實例驗證

通過本文的有限元建模自動化對205/55R16型號半鋼子午線輪胎進行建模,并為其2層帶束層、2層冠帶層和1層胎體層創建rebar單元,輸入材料參數后將生成的Input文件導入Abaqus進行輪胎自重加載仿真,建立的輪胎與路面接觸的仿真模型如圖11所示。

仿真過程中,將輪胎模型輪輞與胎圈的接觸位置簡化為剛體約束。自重加載工況先固定住輪輞,然后對輪胎進行充氣,向輪胎內表面施加0.22Mpa的均布壓力;最后進行輪胎自重載荷加載,對路面施加Z軸方向的位移,實現輪胎與路面的接觸,再施加1/4車重載荷5000N完成加載。

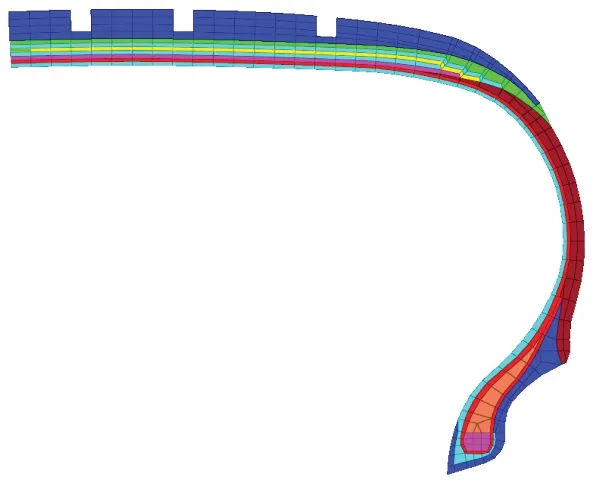

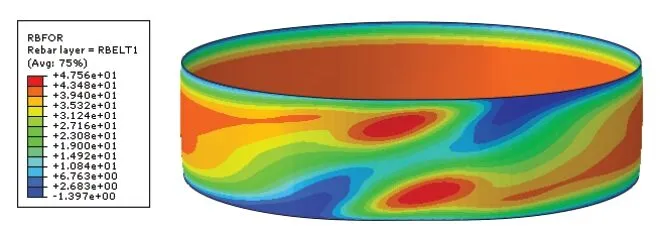

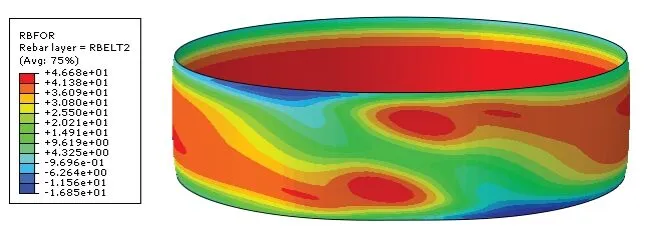

通過分析自重加載工況下橡膠材料和骨架材料的應力分布特點,驗證建立的輪胎有限元模型的正確性。圖12和圖13所示負載工況下兩層帶束層的簾線軸力分布情況,帶束層1和帶束層2的簾線軸力關于輪胎中分面和180°子午面反對稱,符合兩帶束層簾線角關于輪胎中分面對稱布置的實際情況。

圖12 帶束層1簾線軸力云圖

圖13 帶束層2簾線軸力云圖

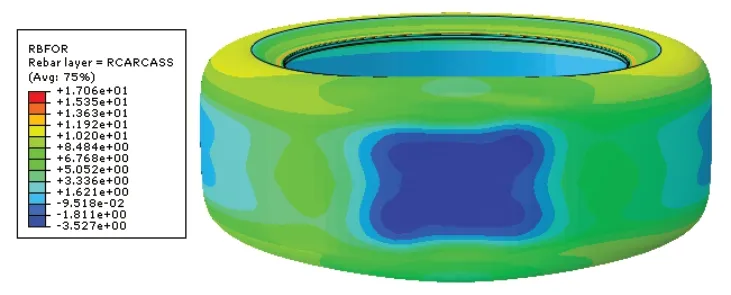

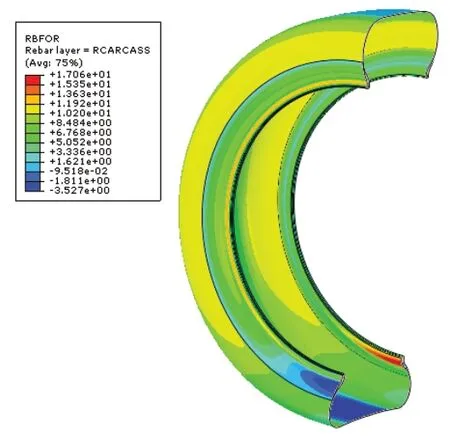

圖14為自重加載工況下與子午向夾角為0°的胎體層簾線軸力云圖,其軸力沿輪胎軸向和周向的分布都是不均勻的,接地端中心區域受壓,并沿周向和軸向擴散;從圖15可以看出,在接地端胎圈附近出現簾線軸力最大值。

圖14 胎體層簾線軸力云圖(視角1)

圖15 胎體層簾線軸力云圖(視角2)

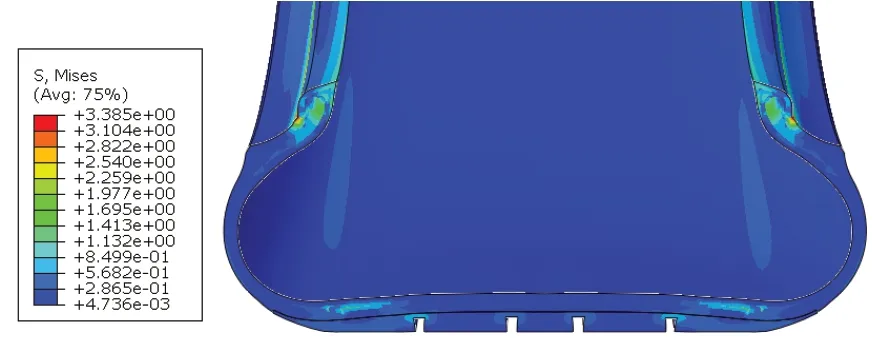

圖16為輪胎橡膠材料部分的應力云圖,可以看出由于接地壓力的作用,輪胎產生了較大變形,子午面內的應力分布關于輪胎中分面對稱。由于輪輞的作用,使得胎圈處產生了復雜的應力應變狀態;在帶束層兩側端部位置,出現了一定范圍的應力集中,此位置為各種骨架材料的交匯處,而且是接地位置的端部,所以應力分布情況復雜;在接地子午面縱向溝槽的底部,也出現了較大的應力。

輪胎橡膠材料應力云圖

通過該實例可以看出,帶束層簾線、胎體層簾線等骨架材料的應力分布與簾線的鋪設角度情況相符;橡膠材料的應力分布與花紋結構和輪胎加載工況一致,仿真結果與輪胎實際應用情況相吻合。仿真分析結果驗證了輪胎前處理自動化設計的正確性。自動化前處理流程相比現有手動前處理,大大提高了建模效率,并且在幾何清理過程中,避免了手動處理出現的多段線和樣條曲線的遺漏。

4 結語

本文分析了子午線輪胎前處理的具體流程,通過對AutoCAD和HyperMesh二次開發,進行了輪胎有限元仿真前處理自動化設計,有效地提高了前處理的效率,同時避免了人工操作出錯等問題。前處理自動化設計能固化操作流程,有助于企業仿真工作的標準化,同時也為輪胎仿真的快速實現奠定了基礎。