高效玻璃切割裂片設備的設計

袁 飛,高天友

(常州工業職業技術學院,常州 213164)

0 引言

隨著我國汽車工業的進一步發展,對汽車零部件的需求越來越多,對產品的品質也提出了更高的要求[1~3],汽車后視鏡是汽車零部件中不可或缺的一種。在汽車后視鏡的生產工藝制程中,傳統的加工方式為金剛石切割加砂輪磨削的方式[4~7],這種加工方式的裂片難度較大,且需要預留一定的余量防止崩邊,裂片后用砂輪磨削的方式將余量全部磨削掉,生產時間較長,且不環保,成品率也難以控制。汽車后視鏡玻璃生產加工技術是亟待突破的一種技術。

從整個汽車后視鏡玻璃的制程來分析,切割和裂片制程具有很重要的地位,特別是裂片制程,因為需要將已經切割的玻璃按照一定的方法進行分離,得到成品。隨著玻璃尺寸的變化,材料的優化,裂片的制程也發生了變化[8~12]。為了提高產品的品質和生產效率,實現全自動在線生產[13~16],是解決汽車后視鏡玻璃生產問題的最佳方案,截至目前,未見有針對玻璃切割裂片自動化設備研究的報道出現。

文中提出了汽車后視鏡玻璃在線自動生產的設備設計,為實際生產提供技術參考。

1 玻璃裂片設備設計

1.1 技術要求

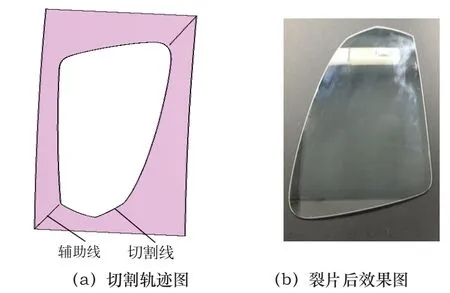

加工產品為汽車后視鏡,如圖1所示,材質為鈉鈣玻璃,厚度2mm,曲率為R1330mm,表面鍍鉻;產品尺寸為220×170~400×450之間;崩邊大小≤0.1mm、無亮點亮邊(或切割不透)、無劃傷;無造成清洗不掉的臟污;輪廓度≤0.1mm;軌跡起始位置和結束位置無接痕;單片成品切割時間不超過4s。

圖1 產品示意圖

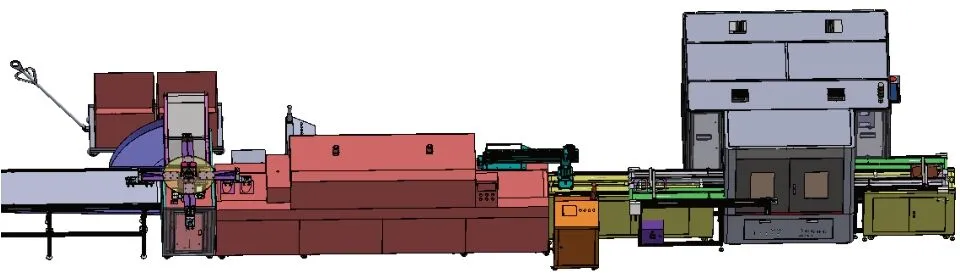

1.2 設備總體介紹

設備主要由輔助機構、切割機構、加熱機構和裂片機構幾大部分組成,如圖2所示。輔助機構包括上下料皮帶線,控制系統等;切割機構主要完成對玻璃的切割;切割完成后需對其進行加熱至150℃左右(室溫30℃時),因皮秒激光器屬于脈沖激光器,切割玻璃時對其進行高頻打點,可將玻璃安全切透又不掉落,此時對其進行加熱再驟冷,使切割軌跡部分應力釋放,加上切割時預留輔助線,使其廢料部分完全炸裂,只留下成品。

圖2 設備總體示意圖

1.3 裂片機構設計

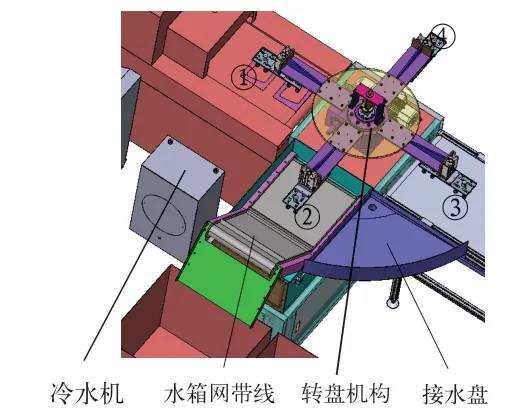

加熱后的玻璃,經過加熱機構(隧道爐)輸送出來之后,進入裂片工序。文中所設計的機構,可使裂片實現全自動化,速度快、可靠性高,裂片效率可達5s/片,裂片合格率99.5%以上。

裂片機構主要由冷水機、水箱網帶線、轉盤機構、接水盤以及其它相應機加件組成,如圖3所示。采用4工位轉盤機構設計,裂片機構工作時,轉盤機構內工位1處的抓取機構將隧道爐輸送出來的玻璃抓取起來;此后轉盤機構旋轉一個工位,運動到工位2處,此時轉盤機構內的子系統會將玻璃往下移動,直至高溫玻璃浸入到水箱網帶組件內;高溫玻璃接觸到水箱網帶組件內的水以后,因為驟冷,可將玻璃沿切割線裂開,成品被繼續吸附在轉盤機構內,廢渣掉入水箱網帶組件內,然后被自動排出;此后轉盤機構繼續旋轉,將最終成品放置在工位3處的流水線皮帶上。工位4為備用工位。

圖3 裂片機構總體示意圖

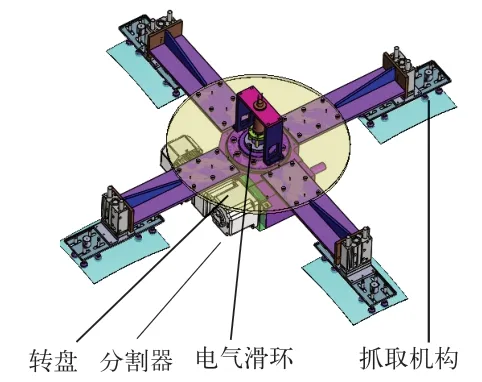

1.4 轉盤機構概述

轉盤機構為4工位形式,設備運行時,可實現多工位并聯工作:取料、裂片、下料三個工序同步進行,大大增加了生產效率。

如下圖所示,機構主要由分割器(含減速電機)、轉盤、電氣一體滑環、抓取機構以及相應的機加件組成。轉盤直徑?700mm,固定在凸輪分割器上,凸輪分割器配備750W減速電機。4套抓取機構均布再轉盤上,機構最大外徑1400mm左右。

分割器型號為140DF中空型,電氣一體滑環固定在中間區域,中間區域為靜止部分,分割器旋轉時,中間區域不動。抓取機構含有氣缸、吸盤以及磁性開關,故本機構采用電氣一體滑環,可同時通電和通氣。可實現不同工位,不同電氣信號通斷和傳輸。

圖4 轉盤機構示意圖

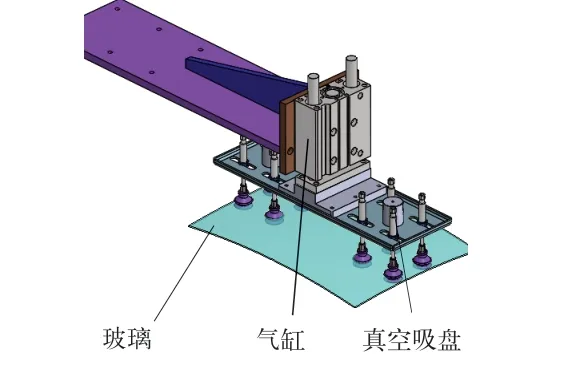

1.5 抓取機構概述

抓取機構主要由帶導桿氣缸、真空吸盤和相應機加件組成,如圖5所示。氣缸缸徑?32mm,行程80mm。每次抓取2片玻璃(若抓取大玻璃,則每次抓取一片,大玻璃切割后可出2片成品),采用雙工位形式,提高效率。

圖5 抓取機構示意圖

1.6 水箱網帶機構概述

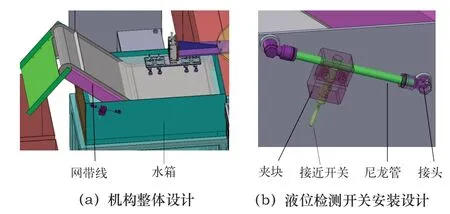

裂片需要恒溫水,且裂片過程中會產生大量的廢渣,廢渣如何排出是個非常重要的問題,因為這個會嚴重影響到生產效率。文中設計了一種很巧妙的機構,可以很好的解決這兩個問題。

如圖6(a)所示,水箱網帶機構主要由水箱、網帶線(一種流水線)、冷水機以及相應機加件組成。冷水機為定制型,可實現對外循環水的冷卻,和水箱通過水管連接在一起。水箱尺寸為1200mm×700mm×500mm。其中,水箱外部安裝有電容式接近傳感器,用于檢測液位,若水箱內液位過低則設備聲光報警,提醒相關人員對水箱進行補水操作。

圖6 水箱網帶機構總體示意圖

網帶線為一流水線,因需要將其泡在水里使用,故線體全部采用不銹鋼SUS304制作。網帶線和皮帶線結構類似,為了方便排水,將皮帶換成了不銹鋼網帶,將裂片產生的大量的廢渣從水箱中傳送出去,保持水箱中水位及溫度穩定。

液位檢測開關安裝形式和位置如圖6(b)所示,電容式接近開關埋在固定夾里,固定夾將尼龍管夾持住,松開固定夾內的螺絲,選擇適當的位置將其固定。

3 結語

1)采用四工位轉盤機構,設備運行時,實現取料、裂片、下料三個工序同步進行,設備整體自動運行,節約人力成本,同時大大增加了生產效率。

2)水箱網帶機構設計解決裂片過程中產生大量的廢渣問題。通過不銹鋼網帶線將裂片產生的大量的廢渣從水箱中持續的傳送出去,保持水箱中水位及溫度穩定。

3)采用該設計的設備已經在某汽車后視鏡工廠實際使用,完全滿足技術要求。