基于離心壓縮機葉輪平衡試驗的工裝芯軸研制

史天翔,辜嘉誠,史 江,郭建燁

(1.沈陽航空航天大學,沈陽 110136;2.沈陽鼓風機集團股份有限公司,沈陽 110869)

0 引言

離心壓縮機是高速旋轉機械,因此對轉子部件的加工及裝配精度要求都很高。特別是對葉輪進行動、靜平衡校驗及超轉破壞性試驗尤其重要,這就需要使用芯軸配合完成試驗。傳統芯軸的設計方案是:按照葉輪口圈內孔實際尺寸,加工出與葉輪過盈配合的階梯光軸,并對階梯光軸各軸段的同軸度進行檢測。葉輪采用溫差脹縮法裝配在與芯軸配合的軸段上,最終將兩者整體吊運,進行葉輪的各項試驗。但是葉輪在安裝前的整體預熱會延誤葉輪的最終裝配周期,并且在拆卸葉輪時,由于此時葉輪與芯軸是處于過盈裝配狀態,因此即便用火焰噴槍加熱葉輪外壁,葉輪也不易拆下,給操作者帶來了許多的麻煩。因此傳統設計方案雖然可以保證葉輪與芯軸在裝配完成后具有較高的同軸度要求,但在葉輪的裝拆時,會給操作者增添許多勞動量,并且加熱葉輪也延誤了大量的生產時間,加長了主軸的裝配周期,導致葉輪裝配工藝性較差,工裝使用效率較低。因此本文針對傳統芯軸設計方案所反映出的問題,結合車間實際操作,提出了一種可冷拆裝結構的芯軸設計方案。

1 新結構芯軸的研制及其裝配

1.1 新結構芯軸的研制需求

為了滿足葉輪與芯軸在最終裝配完成后整體有較高的同軸度要求,也為了滿足將兩者裝配完成并放入超轉機后,葉輪不會在離心力的作用下脫離芯軸發生繞軸自轉的現象,這就要求葉輪與芯軸在裝配完成后為過盈配合狀態;為了避免葉輪在拆裝的過程中需要進行加熱處理,因此也要實現葉輪可以使用冷裝的方式安裝在在芯軸上。綜合以上兩點研制需求,得出所研制的芯軸既要能冷裝在葉輪內,又要能在冷裝后要產生一定的過盈量,此為本次研制新結構芯軸的難點。

1.2 新結構芯軸的研制及裝配方式

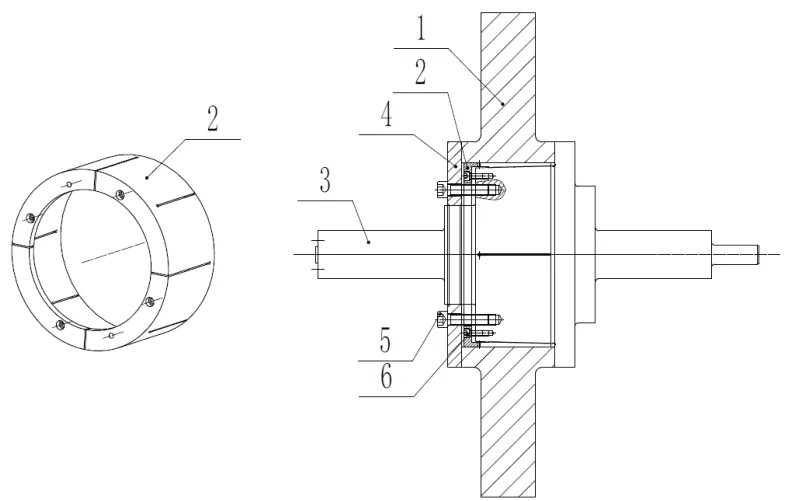

根據芯軸的研制需求,現研制出一套通過擠壓相互接觸的兩錐面,使外層薄壁錐面工件因受軸向擠壓力而發生徑向膨脹的芯軸,其結構及芯軸的裝配如圖1所示。

圖1 芯軸裝配體圖

在圖1所示的新結構芯軸裝配體中,工件主要包括了:葉輪1、彈簧套2、錐面芯軸3、壓板4、鎖緊螺釘5與6。

新結構芯軸的總體研制思路是在原有芯軸及葉輪口圈的中間部位裝入一件可變壁厚且延徑向方向開豁槽的彈簧套工件。葉輪口圈內孔與彈簧套工件外圓為間隙配合,彈簧套與芯軸的接觸配合面皆設計為錐度面。實際使用時,將彈簧套壓入芯軸與葉輪口圈的間隙內,通過擠壓彈簧套工件,使其在徑向發生膨脹變形,從而脹緊葉輪與芯軸,彈簧套與芯軸在錐面配合的自定心作用下,保證了葉輪與芯軸在裝配完成后具有較高的同軸度要求。最后通過將葉輪頂部的壓板壓緊,進一步確保了葉輪在芯軸上不會發生軸向竄動,從而保證了葉輪軸向端面平面度的試驗要求。

1.3 新結構芯軸的優化與推廣

由于離心壓縮機葉輪內孔尺寸為非標準尺寸,因此,芯軸需滿足在一定尺寸范圍內的葉輪都可使用,即滿足一軸多用的情況。例如:對多組口圈內徑尺寸相差20mm以內的葉輪進行平衡及超轉試驗,若采用傳統設計方案需要根據葉輪口圈尺寸投產數根不同定位直徑的階梯光軸,這會造成壓縮機整體制造成本的上升。而選用新結構芯軸,只需通過更換不同壁厚尺寸的彈簧套,即可以實現口圈內徑在一定尺寸范圍內葉輪的裝配需求,從而提高了芯軸的通用性,減少了芯軸材料成本的浪費。

此套新研制的芯軸在投產試驗完成后經操作者反饋,葉輪的裝拆過程簡便且無危險性,最重要的是即使經過多次裝拆彈簧套,也不會對葉輪口圈內孔表面造成任何刮傷和壓痕,保證了葉輪口圈內孔表面的質量。同時也避免了葉輪裝拆時等待高溫預熱所花費的時間,大幅降低了操作者勞動強度,縮短了葉輪的試驗周期,提高了勞動效率及車間的自動化能力。試驗結果表明,此套芯軸設計方案在安全性、經濟性和實際易操作性等方面均能滿足葉輪的各項試驗參數需求和相關裝配原則。

2 芯軸彈簧套的強度校核及應用實例

2.1 彈簧套強度校核

本套新研制的芯軸在使用過程中,通過在軸向方向擠壓彈簧套,其內圈表面與芯軸外圈表面在接觸后發生徑向膨脹,因此彈簧套為本套芯軸的重點結構件。在研制時需要考慮彈簧套在錐度作用下的最大徑向膨脹量;也要考慮不同壁厚的彈簧套在徑向膨脹時是否為彈性變形。所以針對彈簧套進行相應的分析是非常重要的,本次分析利用有限元法針對集團內為某一尺寸葉輪而設計的芯軸彈簧套工件進行仿真計算,并對不同壁厚的彈簧套徑向膨脹量進行了對比。

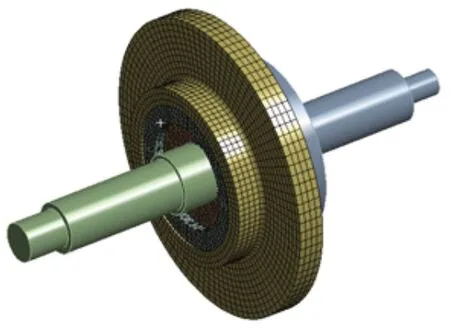

針對實際工況,彈簧套內徑與芯軸外徑錐度均設計為1∶20,這確保了彈簧套在安裝后具有自鎖性,彈簧套壓入量設定為5mm,各工件材料參數如表1所示。

表1 芯軸材料參數

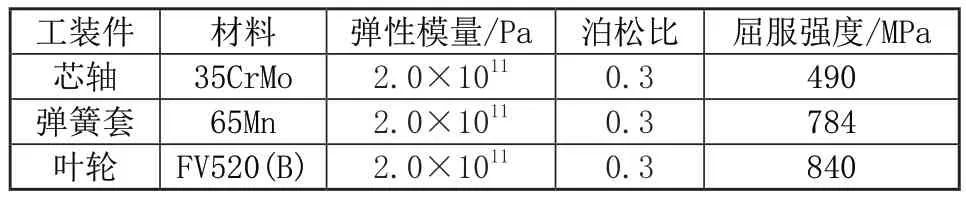

2.1.1 三維模型的建立和網格劃分

在三維建模軟件UG中建立芯軸、葉輪、彈簧套的三維整體模型,芯軸兩端的相關定位止口及中心孔對彈簧套的接觸分析和剛度分析影響較小,所以在建模中將其忽略,同時為了簡化模型,將葉輪的葉片部分及相關緊固用螺栓孔省略。其三維模型如圖2所示。

圖2 三維整體模型

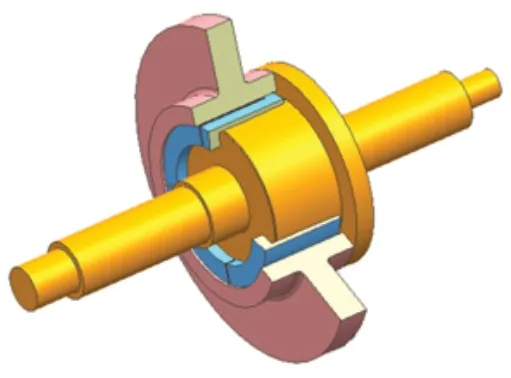

將三維模型導入ANSYS Workbench中進行網格劃分,由于彈簧套結構不規則,多處存在圓角及棱邊,所以綜合考慮求解效率和求解精度,采用自動劃分網格,其余工件則采用六面體劃分網格。為了使接觸部位的應力傳遞較為準確,需要對模型接觸部位網格進行細化,劃分完網格的有限元模型如圖3所示。

圖3 有限元網格模型

2.1.2 邊界約束和載荷施加

本次分析為校核彈簧套在施加推進量后的靜態結構強度分析,根據試驗時的加載和約束在Workbench中還原,需要對芯軸尾端進行各向零位移約束,同時對彈簧套施加軸向方向5mm位移,對彈簧套與葉輪之間施加直徑方向0.1mm的間隙值。

2.1.3 仿真結果分析

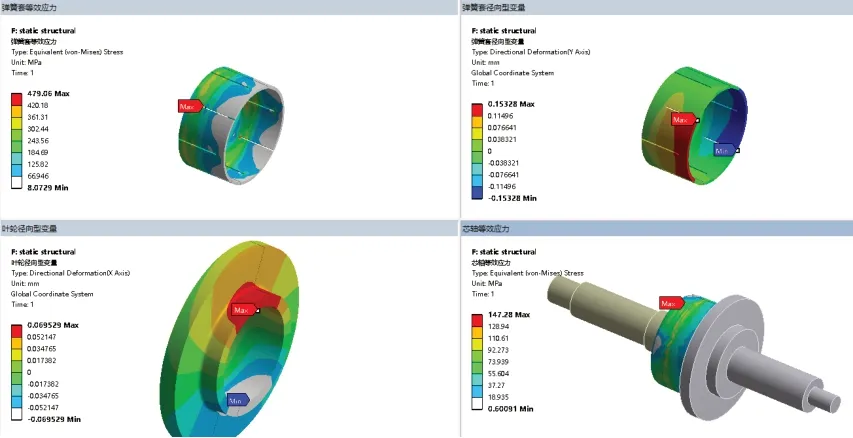

彈簧套有限元模型在承受給定推進量后的等效應力分布云圖如圖4所示。可以看出,彈簧套內徑與芯軸外徑在錐度的配合作用下,彈簧套徑向發生膨脹,應力傳遞方向符合實際裝配時產生的實際應力分布情況。在彈簧套所開豁槽根部產生較大應力,為了減小應力集中現象,在彈簧套所開豁槽根部加工出了應力釋放孔,這與材料力學中所提出的應力集中現象及降低應力集中的理論相一致。各工件最大應力值均小于材料的屈服極限,滿足工件僅發生彈性變形的要求。

圖4 彈簧套與芯軸有限元模型受載后等效應力云圖及形變量

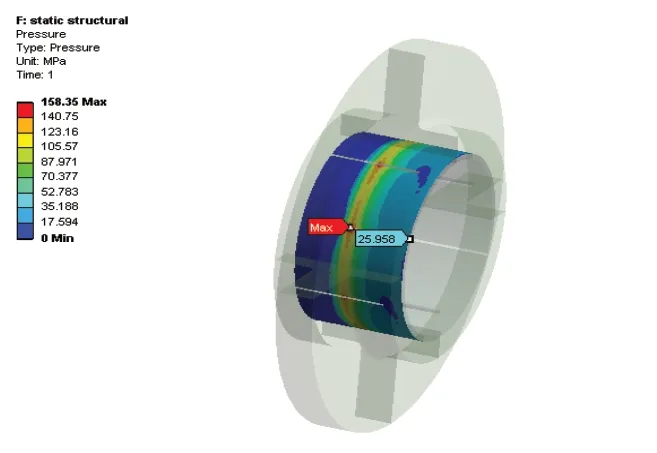

由于葉輪與芯軸為間隙配合,兩者在直徑方向上有0.1mm的間隙值,將彈簧套安裝完成并進行5mm的軸向推進后,彈簧套將完全脹緊葉輪與芯軸。彈簧套在根部留有砂輪越程槽,其與葉輪的接觸應力分布如圖5所示,彈簧套形變量最大處的表面接觸應力約為25.958MPa。

圖5 彈簧套接觸壓力

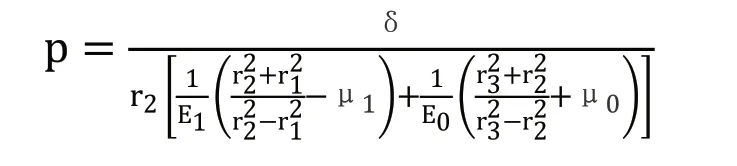

根據材料力學有關圓筒類的計算理論,裝配體徑向壓力p與過盈量δ的關系式由下式確定:

式中,E1、μ1:內筒材料的彈性模量和泊松比;

E0、μ0:外筒材料的彈性模量和泊松比;

r1、r3:分別為被包容件的內半徑和包容件的外半徑;

r2:配合處的公稱半徑。

按上式計算彈簧套形變量最大處的過盈值,得出過盈量δ=0.2351mm;在ANSYS仿真分析中,彈簧套的徑向變形值約為0.1533mm,葉輪的徑向變形值約為0.0695mm,兩者之和為0.2228mm,此數值為彈簧套與葉輪的半徑過盈量,經網格無關性驗證后,軟件計算出的數值與理論計算得出的數值誤差僅相差約5.2%,滿足計算精度要求。

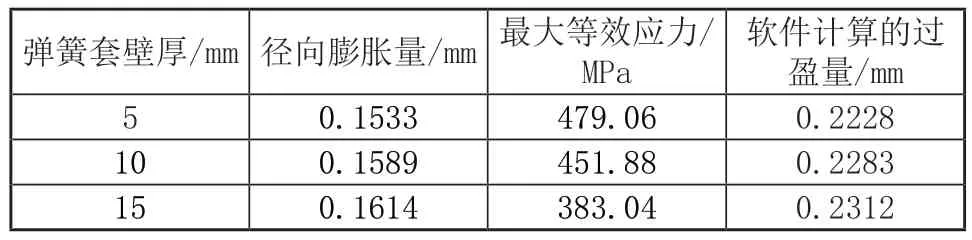

對于口圈內徑尺寸相近的幾組葉輪,可以通過更換幾組不同壁厚的彈簧套工件完成各項試驗,其最大等效應力均小于材料的屈服強度,滿足設計要求,計算結果如表2所示。

表2 不同壁厚彈簧套的計算

2.2 應用實例

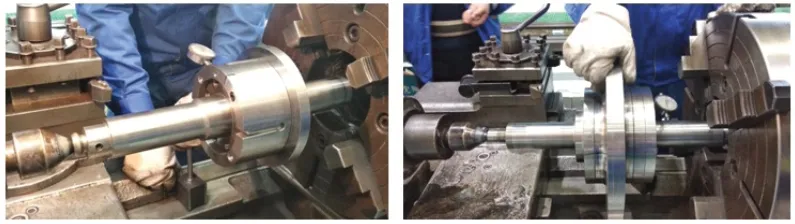

本套芯軸根據車間的葉輪試驗件進行研制,將葉輪套入芯軸后,在其縫隙內壓入彈簧套,通過螺釘將彈簧套把合在芯軸端面上,最終在葉輪端面上放置壓板并用螺釘鎖緊。裝配完成后將整體吊運至打表機床上,對葉輪端面的平面度及葉輪外圓的圓跳度進行校驗,經過最終檢驗,葉輪端面的平面度滿足0.01mm的平面跳動值,葉輪外圓的圓跳度滿足0.015mm的圓跳動值,滿足了葉輪進行動、靜平衡和超轉試驗的需求,如圖6所示。

圖6 芯軸及葉輪打表校正

3 結語

以滿足車間對葉輪進行各項平衡試驗及超轉破壞性試驗為研制目的,以設計錐度自定心彈簧套為核心要點,通過持續不斷的模型對比及對現場實物的芯軸打表檢測,完成了離心壓縮機中滿足葉輪進行各項平衡及超轉試驗的芯軸研制過程,確立了冷裝結構的芯軸在裝配完成后也可與葉輪產生過盈狀態的裝配關系。車間操作者通過冷拆裝方式裝配葉輪,減少了葉輪裝配時的等待時間,達到了葉輪在芯軸上快速拆裝的目的。此外針對于不同口圈內徑的葉輪,也可以在規定的尺寸范圍內,通過更換不同壁厚的彈簧套實現芯軸的一軸多用,真正做到了從源頭上控制節省原材料,降低了生產成本。本套芯軸結構簡單,實用性強,操作方便,達到了工藝及設計的要求,為研究人員在日后研制轉子或葉輪等回轉類工件的裝夾或定位方案提供了一種可行性的參考。