基于數字孿生的設備RUL預測研究

湯文亮,袁 柯,侯會斌,馬浩航

(1.華東交通大學 信息工程學院,南昌 330013;2.江西省港口物流貿易集團有限公司,南昌 330013)

0 引言

隨著信息化技術的高速發展,越來越多復雜的診斷方法用于設備故障檢測。其中故障模式、影響及危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)是最常見的診斷方式,該方法包含故障模式及影響分析(FMEA)和危害性分析(CA)兩種分析策略,可以獲得已知和潛在的故障模式、故障原因和影響以及相應的故障模式的糾正策略[1]。然而,該方法的診斷是在故障已經發生時進行的,是維護決策的反應性過程,無法阻止故障的發生。所以為了降低維護成本,保障機器長時間正常運行,應該積極主動地進行維護。這意味著維護策略要從傳統的故障-修復模式轉變為預測-預防模式[2]。

故障預測與健康管理(Prognostics Health Management,PHM)是一門工程學科,側重于設備管理中的狀態感知,監控設備健康狀況、故障頻發區域與周期,通過數據監控與分析,預測故障的發生。主要分為數據提取和處理、RUL建模和計算、維護策略咨詢三個部分[3]。確定設備最佳維護計劃取決于每個組件對整個系統的影響的正確評估,其中RUL是最核心的參數,應在創建和執行維護計劃時對其進行預測/估計[4]。當前針對設備使用壽命計算有許多不同的研究方法。Bechhoefer等將巴黎定律和卡爾曼平滑器合并到廣義故障和使用模型中,該模型旨在提供改進的組件運行狀況趨勢并更好地估計剩余使用壽命。其中狀態觀察器技術是一種無相位延遲的后向/前向濾波技術[5]。同時,Baraldi通過高斯過程回歸(GPR)建立了機器退化演變的隨機模型,通過與GPR預測的未來退化狀態的失效標準進行比較,可以估算出失效前RUL的分布[6]。姜勇等以退化信號為預測手段,通過建立分析退化模型來對設備剩余壽命進行預測[7]。Shi通過研究隨機因素的多組件系統的剩余使用壽命的實時預測來確定預防性機會維護策略[8]。

盡管一些預測性的維護方法和工具已經應用于RUL的預測,但大部分都是基于設備歷史故障數據來計算RUL,無法實現實時計算。此外,現有的方法都側重于機器級的RUL預測,由于現代機器的高度復雜性,為了獲取更加精準詳細的預測數據,RUL計算應該更多集中在組件級。上述方法的另一個缺點在于RUL預測無法隨著時間的推移而更新,大多數是靜態的,無法實時調整。為了應對以上的挑戰本文提出了一個數字孿生模型驅動的方法用于準確預測機器組件的RUL。

1 實施方法

本文提出基于數字孿生模型,利用真實機器的控制器、嵌入式傳感器以及數字模型模擬的數據來預測設備的RUL。數字模型仿真可以產生無法從真實機器獲得的數據,用戶通過使用虛擬傳感器來定義模擬過程中需要監視的組件,將位置信號作為輸入來求解模型的逆運動學,將計算出的力矩信號作為仿真輸出應用于各機器部件。與實際情況相同,仿真模型將被分配相同的任務,從而將仿真輸出結果用于RUL計算。

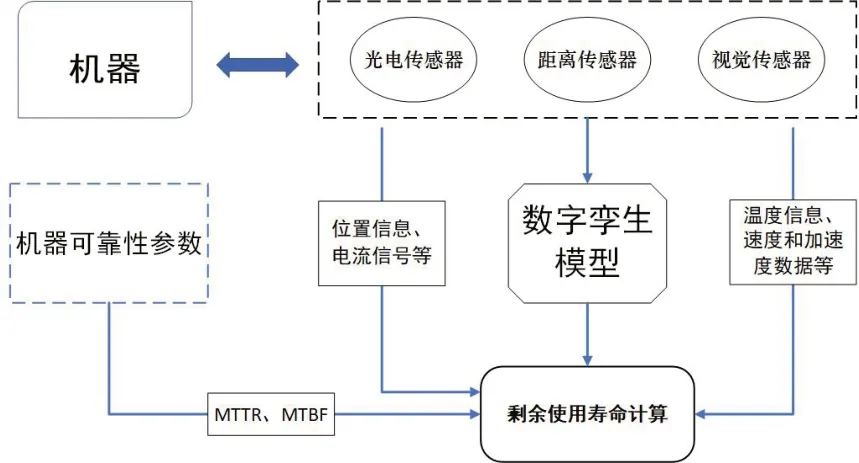

同時為了保證數字模型模擬生成的數據能夠用于實時的精確RUL計算,基于物理的數字模型將使用來自真實世界的數據進行實時更新,通過使用模擬調優機制來確保機器的模擬功能盡可能接近真實功能。本研究的主要目的是基于對機器的控制器數據和機器物理仿真的聯合檢查,計算出每臺機器的剩余使用壽命,如圖1所示。最后,通過PHM根據機器剩余使用壽命來確定最佳時間進行維護操作。

圖1 RUL預測概念圖

方法實現將具體分為以下四個階段:

1)首先對機器的運動學和動力學特征進行建模,同時將虛擬傳感器集成到機器的仿真模型中。

2)第二階段側重于基于物理的機器模型的同步仿真調優。因為機器模型的模擬將被用于RUL實時預測,機器模型應該不斷地進行優化,以避免實際功能和模擬功能之間出現偏差。

3)第三階段為數字孿生模型的操作,使用收集的傳感器和機器控制器數據作為基于物理的仿真模型的輸入。

4)最后結合模擬結果和被監測的機器數據用于預測機器的剩余使用壽命,同時將機器的可靠性參數集成到仿真模型中。

1.1 機器的數字物理模型構建

每臺機器的完整模型都由許多元素組成,這些元素代表了基于機械、電氣、液壓和其他功能建模的每臺機器組件的動態行為。為了能夠在可接受的計算時間內獲得一個成功的功能模型,必須明確應該對每臺機器的哪個組件進行建模。將機器的一些組件定義為黑盒(不知道其內部工作方式)、灰盒(使用理論數據來完成其模型)或白盒(已知該組件的確切功能和工作機制)。其次,定義模型的虛擬傳感器,完成機器的仿真模型,它們的功能是在模擬期間監視和收集基于物理模型的數據,所以定義和指定要從模型仿真中收集的數據格外關鍵。最后,定義模型參數,根據控制器和傳感器數據更新物理模型。這些參數是可編輯的并與同步仿真調諧相關聯,目的是調整機器的行為模型使之與真實的機器同步。

1.2 模型的同步仿真調優

將機器控制器和外部傳感器收集的實際數據作為數字物理模型的輸入進行仿真,根據預測數據和實際數據的誤差來實時優化模型,以得到機器的完整數字孿生模型。為了消除階段一中產生的建模參數誤差,應定期進行建模參數估計,并在數字模型中提供估算值。調整過程基于實際機器部件行為與預測行為的比較。由于進行了建模參數估計并調整了模型,因此減小了實際機器和數字模型的組件行為之間的偏差。當此偏差低于所需極限時,調整過程將停止,并獲得新的建模參數并將其提供給數字孿生模型。該階段同時定義了在線實時機器組件調整的優先級。雖然仿真模型的同步調整能將數字孿生的精度保持在95%以上,但是由于某些建模參數對仿真過程的影響較低,因此它們應以較低的頻率進行調整來減少模型計算時間。

1.3 數字孿生模型操作

在對機器進行建模(階段1)并在運行過程中對其進行調整(階段2)之后,下一步就是對其進行仿真操作(階段3)。真實機器執行的相同任務被當作數字孿生模擬的輸入。這些任務通過仿真軟件進行虛擬執行,然后將虛擬執行的任務的輸出與實際機器操作的實際輸出進行比較,預測數據由性能衰退預測算法計算得出,其比較結果將用于每臺機器的RUL計算(第4階段)。

機器性能衰退過程符合隨機特性,Wang提出在不考慮維修行為的前提下機器性能預測模型表達式[9],如式(1)所示。

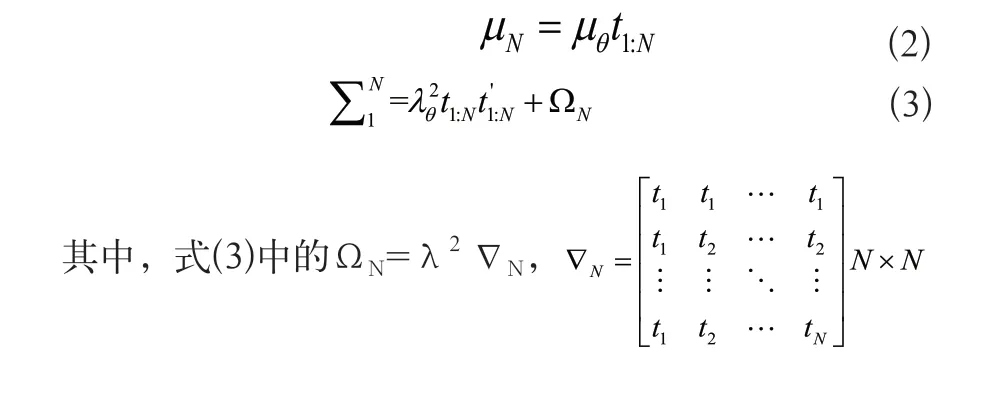

表達式中x(0)為初始衰變量,φ~N(μθ,λ2θ)為漂移系數;λ為擴散系數;B(t)為標準布朗運行函數,其中偏移系數用于描述設備中個體之間的差異性。所以式(1)中φt+λB(t)表示設備自然狀態下性能衰退過程。預測數據的未知參數包括σ=(μθ,φθ,λ),它們可以由機器歷史性能參數x1∶n={x1,x2,...,xn}’,(n=1,...,N)通過極大似然估計求解得出。

通過將機器歷史循環性能數據x1∶n={x1,x2,...,xn}’,(n=1,...,N)轉換成Z1∶N={Z(t1),Z(t2),...,Z(tN)}’,同時Z1∶N={Z(t1),Z(t2),...,Z(tN)}’服從多變量下的高斯分布。

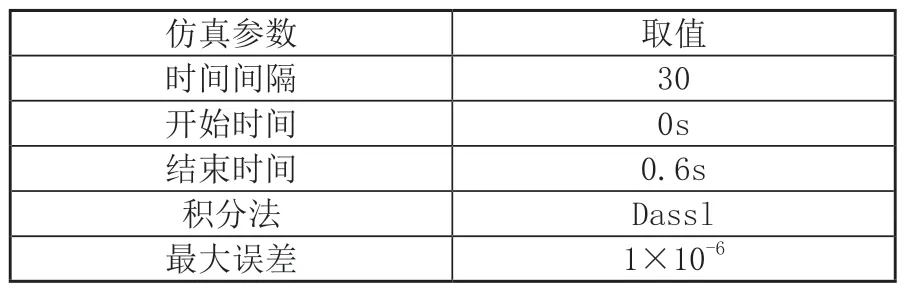

根據符合的模型分布以及轉換所得變量Z1∶N'可以得到關于σ=(μθ,φθ,λ)的對數最大似然函數,表達式如式(4)所示。

通過對式(4)的求解可以求出σ=(μθ,φθ,λ)的估計值,最終通過式(1)獲取預測值。

1.4 剩余使用壽命計算

根據從傳感器和機器控制器以及從基于機器物理模型的仿真中收集的數據來計算組件RUL。該模型的綜合模擬可以預測系統在不同工作條件下的行為以及模擬未來的機器生產計劃。傳感器可以實時收集溫度、電壓、電流、扭矩和功率等參數,但這些參數并不足用于RUL估計,所以還需使用數字孿生模型中基于機器的虛擬傳感器來推斷數據。

所有數據需要在特定時間階段進行過濾和分組以避免捕獲對機器狀態不重要的隨機突變參數。過濾后的結果將可以用于機器運行期間實時計算機器組件的RUL。RUL計算是基于物理的仿真輸出并結合機器制造商所提供的數據,這些數據可用于驗證計算出的RUL是否符合理想的使用壽命。盡管在比較此指標時可能會出現較大數據偏差,但由于RUL基于實際機器運行,而制造商參數基于理論水平,因此考慮到機器的名義運行和實際預測的運行狀況,可以獲得機器組件的狀態。從而根據每個組件的RUL確定維護任務的優先級。

2 基于數字孿生的設備RUL預測實例

為了驗證該方法的有效性本文以一個六軸機械臂的剩余使用壽命預測為實例,建模過程在OMEdit環境中開發。機械臂的機械結構由七個鏈接,六個關節,六個軸和一個基礎框架組成。每個軸都用作機械結構組件和六個齒輪箱組件之間的鏈接。每個齒輪箱組件由一個代表慣性的具有轉動慣量的旋轉組件和一個代表庫侖摩擦的軸承組成。每個齒輪箱組件通過執行器組件與相應的輸入信號組件相鏈接,執行器組件負責根據輸入信號組件信息為相應的鏈接關節的運動創建一個扭矩信號。

同時在數字模型每個齒輪箱中集成三個虛擬傳感器用于收集軸承的位置信號、速度信號和加速度信號。假設齒輪箱是機械臂生命周期中最關鍵的組成部分,則齒輪箱會產生數字模型的關鍵建模參數。其中主要影響齒輪箱運行的參數是模型參數Fc,它對應于機器人齒輪箱的摩擦分量,它與庫侖摩擦有關,而參數Jm對應于齒輪的慣性。隨著時間的推移這兩個參數將用于物理模型仿真調優以實現設備的數字孿生模型。

基于物理模型的仿真調優。調優的數據由放置在機械臂鏈接上的機器控制器和加速度計收集。對于每個齒輪箱,由機器控制器監控齒輪箱的實際位置信號,加速度計監控齒輪箱的實際扭矩信號。所有數據存儲在本地數據庫中,每次仿真迭代,每個齒輪箱的實際位置信號作為數字模型的輸入。在OpenModelica中模擬逆動態數字模型,并計算每個齒輪箱的預測扭矩信號,最終得到扭矩誤差。基于非線性最小二乘法進行模型的建模參數估計。同時為了減小系統的計算開銷,為每個建模參數定義權重因子,強調每個參數更新的頻率。

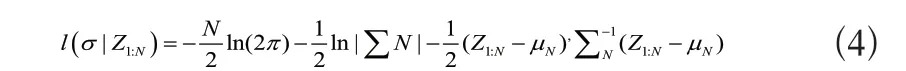

模擬機器功能。通過對機械臂進行逆向建模和數字模型調優后,對設備整體進行仿真。將監視位置信號進行轉換并將輸入信號分量作為輸入代入到仿真中,最后輸出根據性能衰退預測算法計算得出的每個機器齒輪箱的扭矩信號,這些信號可以使數字孿生模型更加接近真實機器。所有仿真參數見表1。

表1 仿真參數

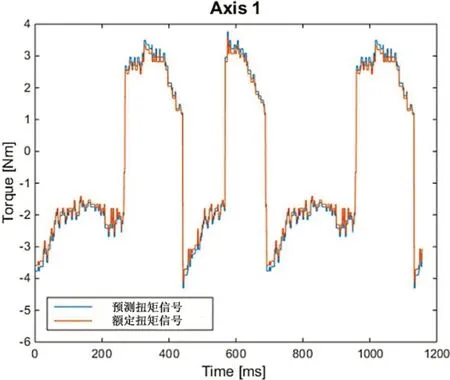

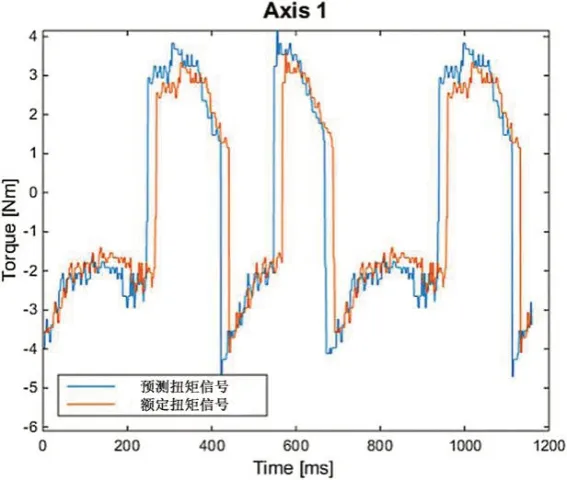

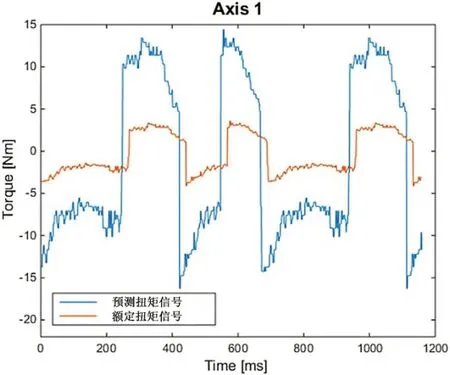

剩余使用壽命計算。在數字孿生模型中模擬不同操作情況下的齒輪箱,通過比較機器實際功能和數字模型預測功能計算出機器各齒輪箱的健康狀況,當它們之間的差異超過預定義的極限時,RUL計算算法將為機器的相應操作情況提供每個組件的RUL。圖2至圖5描述了機械臂Axis1齒輪箱在6周內的仿真運行情況,可以看出額定扭矩信號與預測扭矩信號直接的偏差在一段時間內由于磨損而不斷增加。在前四周,額定扭矩信號與預測信號幾乎吻合,說明齒輪箱維持在較好的健康狀態,但當運行至第六周扭矩信號差異十分明顯。

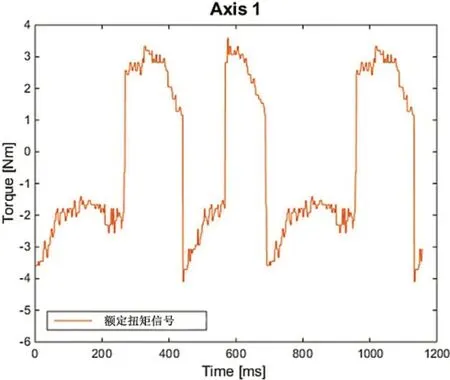

圖2 Axis齒輪箱額定扭矩信號

圖3 一周后預測扭矩信號和實際扭矩信號對比

圖4 四周后預測扭矩信號和實際扭矩信號對比

圖5 六周后預測扭矩信號和實際扭矩信號對比

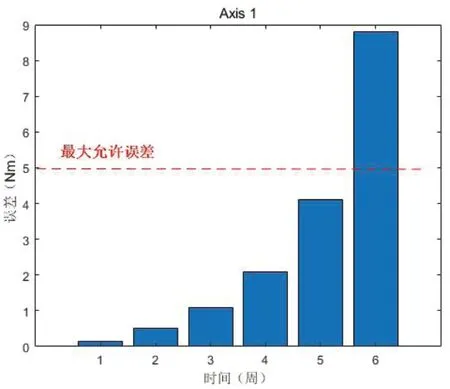

通過每天調整建模參數Fc和Jm來更新迭代每個組件的數字模型,當施加到齒輪箱的額定扭矩信號與考慮了未來生產計劃和齒輪箱退化曲線而估算的預測信號之間的偏差超過最大允許限制時,如圖6所示,可以得到最終結果該機械臂Axis1齒輪箱的RUL大約為6周,其中最大允許誤差由用戶根據歷史數據和經驗來定義。

圖6 基于最大允許誤差的RUL計算

3 結語

通過機械臂Axis1的齒輪箱RUL預測實驗驗證了本文提出的基于數字孿生模型來計算RUL的方法是可行的,這些結果可用于生產計劃中的預測性維護參考和相關決策。該方法通過數字孿生仿真來預測機器的狀態,而無需像常見的預測性維護解決方案停止機器的運行,所述的RUL計算方法能夠在很短的時間內循環執行,因此能夠在組件級別上持續更新與機器狀態相關的信息,尤其適用于短循環周期的制造資源。同時該方法可以用于數據生成,用戶通過輸入虛擬任務來預知其對機器狀態的影響,從而在特定的制造資源上分配特定的任務,對提高工業運行生產效率有著重大意義。