三工位智能穿梭車在滌綸長絲自動包裝系統中的應用

汪靈瑤,王 勇,徐子立,韓開放,岳偉森

(北自所(北京)科技發展有限公司,北京 100120)

0 引言

滌綸長絲根據工藝流程大體分為預取向絲(POY)、全拉伸絲(FDY)、拉伸變形絲(DTY)。POY和FDY因其絲餅體積較大,一般采用大包裝分層碼垛方式,而DTY主流包裝方式為裝箱碼垛方式。近年來隨著用工成本增加,招人困難等因素,滌綸長絲包裝已逐漸引入自動化、智能化包裝設備來替代人工。在“中國制造2025”戰略前提下,全自動包裝系統已在化纖生產行業得到了廣泛應用。以自動包裝系統為核心的相關物流設備愈加多元化,技術水平和性能也得到不斷提高。

1 滌綸長絲自動包裝線現狀

其中工藝復雜度最高的是DTY自動包裝系統,由于DTY批號及規格種類繁雜,同批號產品也需根據產品質量區分成不同等級[1]。在經過自動稱重、外檢、套袋、裝箱等包裝工藝后,仍需進行自動碼垛及倉儲作業。由于同批號絲錠降等數量的不確定性,因此在碼垛作業過程中,會出現滿跺托盤與未滿垛托盤下線現象。通過設定多個碼垛工位,可實現同批號滌綸長絲上線后對不同質量等級(AAA級、AA級、A級、B級)的差別化碼垛作業。碼垛結束后再將滿垛或未滿垛下線,重新上新托盤或者同批號的半板。而作為連接滌綸長絲自動包裝系統與自動化立體倉庫的關鍵橋梁,穿梭車已成為影響滌綸長絲自動包裝系統整體物流輸送效率的關鍵環節[2]。而隨著自動包裝系統碼垛效率的不斷提升及其實現功能的多樣化,對穿梭車輸送效率的要求也越來越高。

1.1 原有穿梭車結構特點

1)單工位:機械結構簡單,供電采用拖鏈方式,IO通訊采用遠程站,成本較低。但是運行效率較低,對于多站臺取送貨輸送系統無法高效滿足日益增長的產量要求。

2)雙工位:供電采用滑觸線方式,控制采用獨立PLC,運行效率比單工位高,在碼垛種類和工位不多的應用情景下可以滿足生產需求。但是針對碼垛工位增多,碼垛托盤種類增多,運行效率不夠的問題就會顯現。

1.2 現有穿梭車結構特點

傳統的單工位及雙工位穿梭車由于作業工位有限,難以適應頻繁地換批換板作業,使得物流輸送效率有所遲滯,已不能滿足當前滌綸長絲自動包裝系統的物流輸送需求。為滿足化纖生產企業實際生產需求,研制并開發了三工位智能穿梭車,該智能穿梭車可實現不同類型的空托盤和半托自動上線,提升了穿梭車整體物流輸送效率。

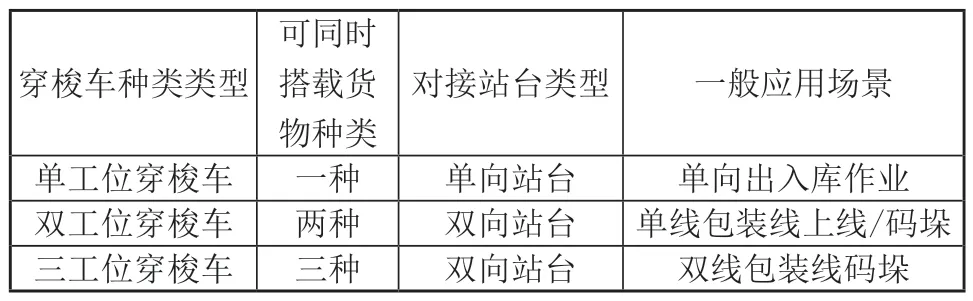

2 三種穿梭車功能應用對比

化纖行業中,設備的結構是由其功能所決定的,單工位、雙工位、三工位智能穿梭車工位數量不同,是由它們承擔任務不同決定的,針對不同的應用環境,不同的作業要求,選擇不同類型的穿梭車,可以在實際應用中取得事半功倍的效果。

智能穿梭車在化纖自動化包裝線的應用通常有以下幾種。一種是在出、入庫作業中,穿梭車在出入庫站臺間承擔單向輸送任務,即將貨物從庫端存儲端輸送至包裝線使用端。在這種任務條件下,穿梭車需要輸送的貨物通常只有一種,與穿梭車進行作業對接的每個站臺工位也只需要進行一種作業,一邊站臺為出庫工位,另一邊工位為入庫工位。穿梭車只需在一個站臺進行先取貨再到另一個站臺進行送貨的作業即可,在這種任務條件下,單工位穿梭車即可滿足輸送要求。

另一種是穿梭車在包裝線碼垛工位或上線工位上的作業情況,碼垛工位和上線工位通常是雙向工位,即需要雙向運輸貨物。以碼垛工位為例,碼垛作業需要空托盤用以碼放絲箱,而在當前批次絲餅已碼垛完成或者當前托盤已經碼滿之后,則需要穿梭車進行下線作業,在一個工位上需要進行兩種作業過程,需要輸送的貨物也不同。這種情況下如果仍然使用單工位穿梭車來進行接送貨作業,則需要穿梭車先進行從碼垛工位取滿托盤作業,再將滿托盤送往下線站臺,然后再取空托盤,最后將空托盤送至碼垛工位進行碼垛作業。這種作業方式會導致碼垛工位作業時間間隔很大,進而影響了包裝線的整體工作效率。采用雙工位穿梭車可以有效的提升雙向碼垛工位的作業效率。在一個作業過程中雙工位穿梭車可以提前將空托盤接到穿梭車1號工位上,在將碼垛工位的滿托盤接放到穿梭車2號工位上后,直接將1號工位上的空托盤輸送至碼垛工位上,這樣碼垛工位的工作間隔就會很小,保證了碼垛工位的工作效率。一臺雙工位穿梭車可以滿足一條包裝線的碼垛工位作業要求。

三工位穿梭車則通常應用在兩條滌綸長絲包裝線共用半板庫和滿跺下線口的工作條件下。按照上文分析,要滿足兩條包裝線的碼垛作業要求需要兩臺雙工位穿梭車或者一臺四工位穿梭車,但一方面增加工位個數意味著增加穿梭車的尺寸,當穿梭車的長度過長時,需要額外增加軌道的長度以使得所有工位都可以到達站臺作業,這樣包裝線系統對車間場地利用效率會下降很多;另一方面,由于兩條包裝線共用半板庫和上下線站臺,在對穿梭車的調度進行調整優化后,在實際的應用過程中,也可以滿足包裝線的效率要求。

根據上文分析,將三種智能穿梭車按照可同時搭載貨物種類和一般應用場景進行,列表如表1所示。

表1 三種智能穿梭車功能和應用場景對比

本文主要從結構、功能方面分析三工位智能穿梭車與單工位和雙工位穿梭車的區別,從工藝流程和作業調度方面介紹了三工位穿梭車在雙線包裝線碼垛上的應用。

3 三工位智能穿梭車簡介

三工位智能穿梭車采用地面輕軌的物流輸送方式,利用其專用固定軌道,往返于自動包裝系統的碼垛工位及自動化立體倉庫的出入庫端。將碼垛托盤輸送至碼垛工位,滿跺托盤輸送至成品庫,半滿跺托盤輸送至未滿板庫(半滿垛托盤暫存庫,以便再次碼垛時調出)。三工位智能穿梭車的實物圖如圖1所示。

圖1 三工位智能穿梭車實物圖

3.1 三工位智能穿梭車系統配置

1)硬件配置:三工位智能穿梭車控制系統采用德國西門子(SIEMENS)公司生產的PLC控制器,其硬件配置選用S7-1500系列的CPU。

2)速度控制方式:三工位輸送鏈式機采用變頻器控制,用以協調碼垛工位與庫端鏈式機的輸送速率。行走電機水平方向速度控制方式采用模擬量變頻控制,通過調節加減速時間及帶載加速度等內部參數保證穿梭車的穩定運行。

3)定位方式:水平定位方式采用BPS定位裝置,即水平條碼定位,將帶有二維碼數據的條碼帶粘貼于固定輥道內壁,利用激光測距儀掃描條碼帶上的二維碼讀取位置數據,從而實現精準定位。

4)通信方式:與自動包裝及倉儲系統的PLC控制器的通信方式為PROFINET協議(工業以太網),通過地面基站在三工位智能穿梭車周圍建立一個無線以太網覆蓋區域,從而實現穿梭車與地面站PLC控制器的信息互聯互通。

3.2 三工位智能穿梭車系統特點

1)水平電機空載、帶載輸送速率高

三工位智能穿梭車水平行走電機額定功率較大,較傳統單工位或雙工位水平電機動力足,輸送效率高。

2)作業調度靈活性強

三工位智能穿梭車擁有機動工位,對空閑作業工位可進行靈活調度,極大地提高了工作效率。

3)與地面站實時信息交互

三工位智能穿梭車可根據自動包裝系統在線統計數據的實時更新,設定碼垛工位的提前調度,增強了與地面站的實時信息交互。

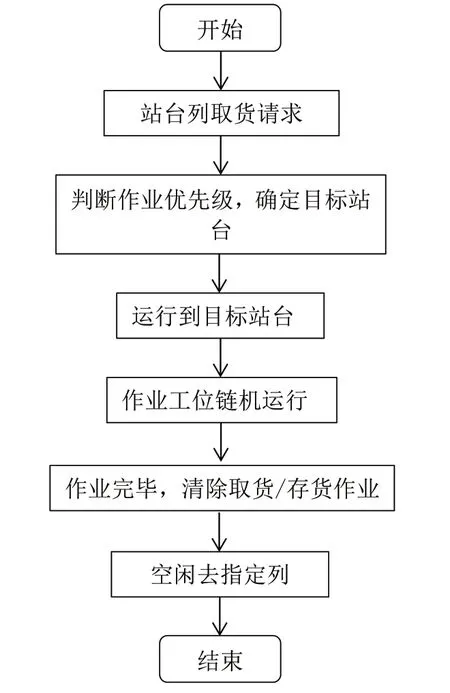

4 智能穿梭車物流輸送工藝流程

三工位智能穿梭車物流輸送的工藝流程主要根據調度原則確定工作模式、判斷運行目的站臺、取貨/存貨作業、清除取貨/存貨作業、空閑去指定站臺列。以此實現碼垛空托盤或半滿垛托盤上線、碼垛工位滿垛托盤或未滿垛托盤下線、以及滿跺托盤下線和半滿垛托盤的出入庫等功能[3]。并且作為滌綸長絲自動包裝系統的重要物流輸送載體,在完成物流輸送的同時,也在進行實時信息傳遞。其具體物流輸送工藝流程如圖2所示。

圖2 智能穿梭車物流輸送工藝流程圖

5 三工位智能穿梭車作業調度原則

如何調度穿梭車,達到既省時又均勻調用的目地,取決于穿梭車程序設計時采用的調度原則。出于提高工作效率的考慮,三工位智能穿梭車采用了根據穿梭車到站臺的距離以及該站臺的工作頻率來決定穿梭車到哪一個站臺作業的調度原則[4]。距離較近的站臺會優先作業,穿梭車處于空閑狀態時會對遠端作業工位作業進行準備。三工位智能穿梭車調度原則應滿足以下要求:

1)最大能力要求,應使穿梭車達到最大運載能力,單位時間內輸送量達到最大;

2)通暢要求,使作業等待時間最短,作業無明顯卡頓現象;

3)可靠要求,最大可能的實現系統無故障運行。

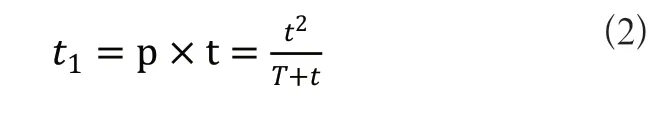

相比于單雙工位穿梭車,三工位穿梭車功能最大區別在于滿足兩條包裝線的作業調度要求。兩條包裝線的作業是獨立運行的,因此在實際運行過程中,會出現兩條包裝線工作調度重合的情況。設包裝線一個生產周期為T,穿梭車完成一條包裝線的作業任務時間為t,由于穿梭車的作業與包裝線的作業是相互獨立,互不干擾的,那么當穿梭車進行一條包裝線的作業情況下,另一條包裝線需要作業的概率p的計算公式為:

設包裝線需要等待的時間為,有:

即包裝線等待時間與穿梭車完成一個作業時間成正向相關,相同條件下,如果可以減少穿梭車一個作業的時間,可以有效減少單位時間內包裝線等待穿梭車完成作業的時間,提高包裝線和穿梭車的工作效率。

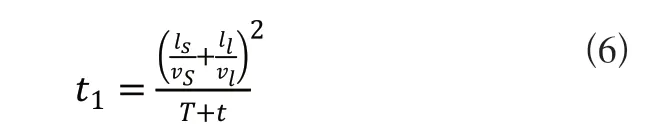

由上文可知,穿梭車的工作過程可以分為兩部分,水平運行到目標站臺的工作過程所用時間為ts和鏈式機進行接送貨的作業過程,所用時間為:

在考慮穿梭車兩個工作過程時,可以近似將穿梭車在作業時的運動視為勻速運動,則有:

最后有:

其中,ls,ll分別指穿梭車在水平方向和鏈式機運行方向的作業距離,vs,vl分別指穿梭車在水平方向和鏈式機運行方向的作業速度。穿梭車在鏈式機方向的作業距離ll由輸送貨物的長度決定,屬于不可變量,在穿梭車作業速度提升到最大的情況下,如何最大程度的縮短穿梭車在水平方向的作業距離ls成為提高穿梭車工作效率的關鍵。

為了使智能穿梭車達到以上要求,從就近原則、工位分配原則和提前調度原則三個方面對智能穿梭車調度原則進行了分析研究,以減小穿梭車的作業時間,提高工作效率。

5.1 就近原則

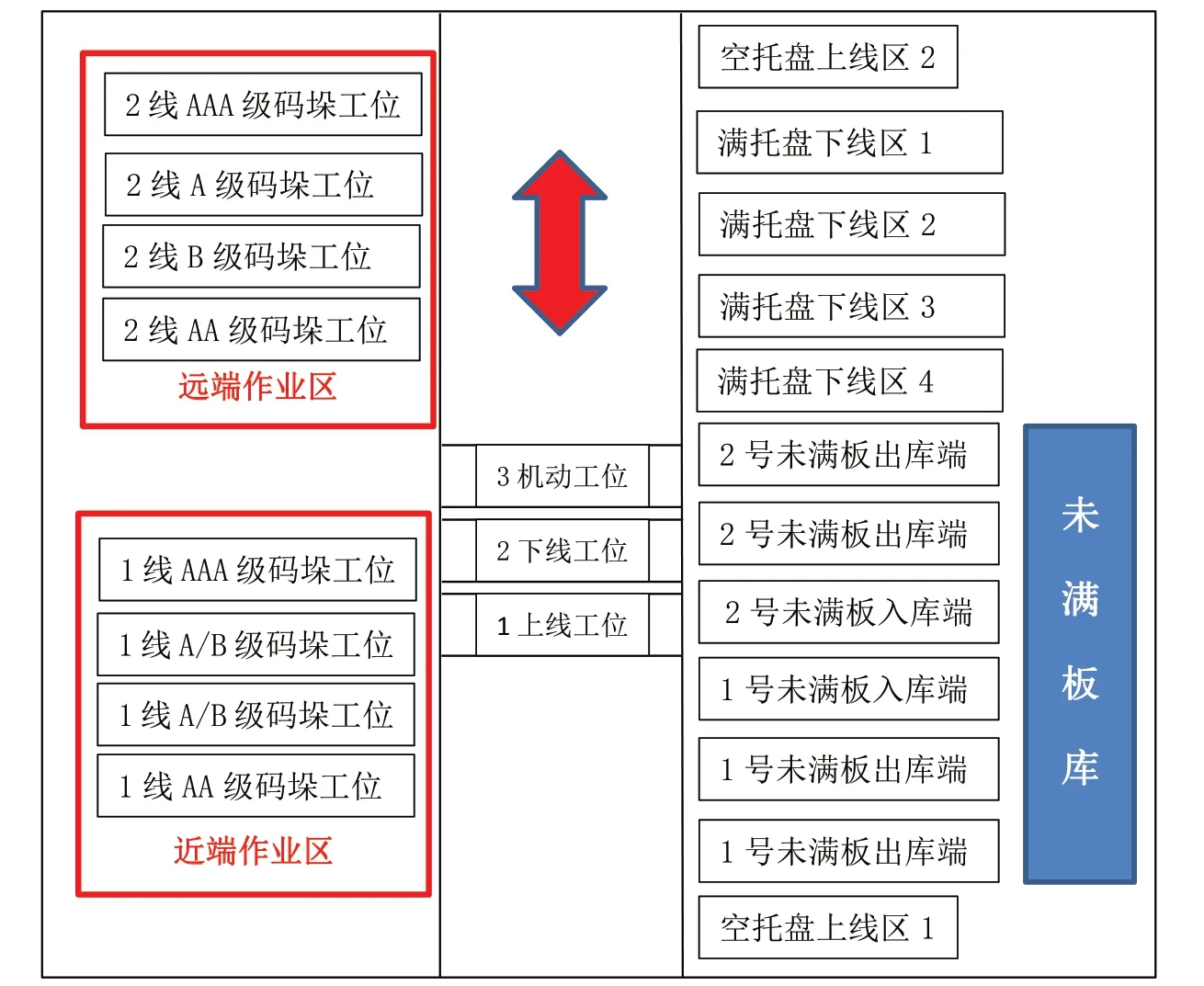

自動倉儲系統的立體化結構空間保證了系統緩存容量充足。出于生產成本考慮,滌綸長絲生產企業大多采用兩套自動包裝系統共用一個未滿板暫存庫的模式,由此會出現“一車兩用”的現象[5],即三工位智能穿梭車的作業調度需同時滿足兩條包裝系統的物流輸送需求。穿梭車輸送作業區域如圖3所示。

圖3 穿梭車輸送作業區域示意圖

作業調度原則決定了穿梭車的物流輸送路徑,傳統的穿梭車作業調度,其控制難點在于穿梭車取貨作業與存貨作業的優先權及各個站臺列的取貨優先級,三工位智能穿梭車汲取傳統穿梭車的作業調度經驗,在未滿板庫端及空托盤站臺列給定取貨優先級,在各碼垛工位擁有存貨優先權并根據實際需求給定優先級,并在其基礎上加以改進,增加了提前調度的優化控制。

為了保證整體作業效率,防止兩條線的作業調度出現沖突,三工位智能穿梭車將靠近空托盤上線區和半滿庫出貨端的一條包裝線作業口設定為近端作業區,距離空托盤上線站臺較遠的作業口設定為遠端作業區。當兩條包裝線都有作業請求時,三工位穿梭車會優先完成近端作業區作業,這樣保證了整體作業效率的提升。

5.2 工位分配原則

靈活的工位分配策略可以減少接貨/送貨作業距離、縮短作業時間,且能夠充分利用智能穿梭車工位。智能穿梭車工位分配原則可分為兩種:一種是專用工位策略,另一種是共享工位策略[6]。三工位智能穿梭車有三個作業工位,要滿足兩條包裝線的作業調度要求,對一個工位采用了專用工位策略,另外兩個工位采用了兩條包裝線共用的共享工位策略。

為防止三工位智能穿梭車在工作過程中出現由于工位混用出現的作業混亂,使作業流程規范化,三工位智能穿梭車的三個作業工位分別設定了其功能,三個工位分別為工位1碼垛上線工位、工位2碼垛下線工位以及工位3機動工位。機動工位,在三工位智能穿梭車處于空閑狀態時,若該工位上沒有托盤,智能穿梭車自動前往空托盤上線站臺取一個空托盤放至該工位。機動工位保證了每次作業前,智能穿梭車上都有一個空托盤,當穿梭車前往遠端作業區進行作業,且遠端碼垛工位需要空托盤時,穿梭車可以不進行空托盤取貨作業,直接前往取送貨站臺進行作業,這樣節約了取空托盤的時間,避免了因取空托盤而引起的遠端碼垛工位的作業停頓,提高了作業效率;碼垛上線工位,當包裝線碼垛工位需要從半滿庫出庫的半滿托盤時,穿梭車會將半滿托盤接到此工位上,或者當近端包裝線碼垛工位需要空托盤時,由于作業距離較短,穿梭車也會將空托盤接放到此工位上;碼垛下線工位,穿梭車將從碼垛工位上下線的滿托盤或半滿托盤接放到此工位上,后續進行滿跺下線或半滿板入庫作業[7]。

5.3 提前調度原則

相較于雙工位智能穿梭車,三工位智能穿梭車在從作業距離和工位分配原則上進行了改進。在作業距離方面,三工位穿梭車采取得近者優先的原則,距離近的站臺有更高的作業優先級;在工位分配原則上,三工位智能穿梭車新增加了一個用于存放空托盤的機動工位,在碼垛調度上對兩條包裝線的作業優先級進行了設定。從實際生產效果來看,三工位穿梭車相較于雙工位穿梭車的作業效率有了很大提升,但是由于兩條包裝線相隔距離較遠,包裝線往往出現等待穿梭車運行到目標站臺的作業卡頓狀況,為了避免這種情況,在穿梭車的程序中還增加了提前調度的功能。

三工位智能穿梭車的提前調度,即在碼垛作業未完成時提前判斷后續托盤的上線類型(空托盤或未滿板),并將上線類型下發穿梭車,穿梭車收到調度指令后提前動作,到達指定作業站臺列等待碼垛作業完畢。提前預知后續托盤的上線類型,需準確掌握自動包裝系統的實時在線數據,不僅需關注碼垛工位上已碼垛箱數,還需結合裝箱作業,統計已在線上輸送,未執行碼垛作業的同批號絲錠的滿箱箱數。箱數計算由包裝線系統上位機進行[8],當已碼垛和未碼垛箱數和達到一整跺或裝箱處換批時,穿梭車會提前到達相應站臺將即將上線的托盤接到相應工位上。這樣,智能穿梭車可以及時的完成碼垛工位的取貨送貨作業,最大限度的保證了包裝線的工作效率。

6 結語

三工位智能穿梭車在滌綸長絲自動包裝系統中的應用,打破了傳統單工位或雙工位穿梭車作業工位的局限性,相較于雙工位穿梭車,實現了“一車兩線”的作業功能,在提升了作業效率的同時,減小了包裝線系統的占地面積,是智能穿梭車系統的又一次技術革新,其新型提前調度的作業模式,加強了自動包裝系統與智能穿梭車的互聯互通,提升了二者間的實時信息共享功能,極大提高了穿梭車物流輸送效率,進而提高了滌綸長絲自動包裝系統的整體輸送效率,保障滌綸長絲生產企業產品的市場競爭力。隨著三工位智能穿梭車自身的改進與不斷發展,相信它將在未來滌綸長絲自動包裝系統中得到更廣泛的應用,推動滌綸長絲生產企業向自動化、信息化、智能化的方向邁進,助力化纖行業實現“智能智造”。