高壓IGBT 器件用200mm 硅外延材料制備技術研究

魏建宇,楊 帆,王銀海,鄧雪華

(南京國盛電子有限公司 江蘇 南京 211111)

1 引言

絕緣柵雙極晶體管(簡稱IGBT)是在金屬氧化物場效應晶體管和雙極晶體管基礎上發展起來的一種新型復合功率器件,具有MOS 輸入、雙極輸出功能。IGBT 集雙極晶體管器件通態壓降小、載流密度大、耐壓高和金屬氧化物場效應晶體管驅動功率小、開關速度快、輸入阻抗高、熱穩定性好的優點于一身。作為電力電子變換器的核心器件,為應用裝置的高頻化、小型化、高性能和高可靠性奠定了基礎[1-3]。

本文結合高壓IGBT 器件用200mm 硅外延材料的特性要求,從表面缺陷控制、滑移線控制,以及產品電阻率縱向結構分布控制等方面,研究了外延材料制備過程中的各項工藝參數,優化了高壓IGBT 器件用大尺寸硅外延片的制備方法。

2 外延制備過程介紹

2.1 外延設備介紹

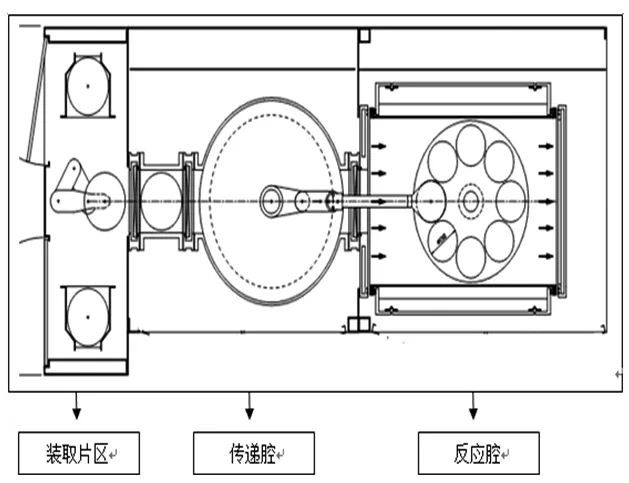

采用LPE 公司的PE·3061 平板式外延爐進行加工制備,機臺結構見圖1 所示。

圖1 機臺結構示意圖

2.2 外延原理介紹

將襯底片置放于包有SiC 涂層的高純石墨基座上,然后放進石英鐘罩的反應腔室。使用氫氣(H2)作為載體,攜帶三氯氫硅(SiHCl3)通入反應腔。經過線圈高頻感應加熱,在反應腔進行高溫化學反應,產生硅原子在襯底片表面進行外延生產。

2.3 外延制備方法介紹

選用200mm 摻磷中阻襯底片,先采用小流量氣腐工藝條件對襯底片表面做拋光,然后選擇多層外延的工藝條件在合適的溫度下進行外延生長。硅源采用超高純三氯氫硅,先生長一層電阻率平坦的外延層,然后采用變摻雜流量的工藝條件生長中間過渡層,最后生長一層高阻外延層。

3 研究工作及成果

3.1 表面缺陷控制

外延片表面產生晶格缺陷的因素有很多,如反應腔的潔凈程度、襯底表面質量都會對外延片表面的晶格缺陷產生直接影響。本文假設這些外部條件都正常的情況下,研究生長溫度對表面缺陷的影響。

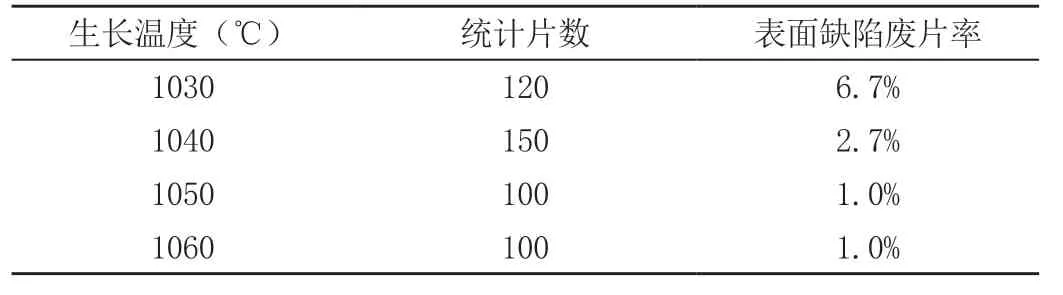

選取合適的機臺,在保證其他各項條件相同的前提下,變動生長溫度,驗證外延片表面的缺陷產生情況,收集數據見表1。

表1 生長溫度與裂片率的對應性

結論:外延生長溫度越低,表面缺陷廢片率越高;當生長溫度高于一定設定值后,表面缺陷廢片率基本恒定。

3.2 表面滑移線控制

外延片表面滑移線的產生是由多個因素共同導致的。目前的理論主要是由機械應力和熱應力共同作用的結果。當二者共同作用的總應力大于外延溫度下引起的晶體滑移的應力臨界值時,便產生了滑移線[4-5]。目前,襯底在加工過程中已經引入了邊緣倒角拋光工藝步驟,且隨著拋光技術的逐漸成熟,襯底端引入的機械應力已得到明顯的改善。本文主要從改善熱應力的角度出發,控制表面滑移線的產生。

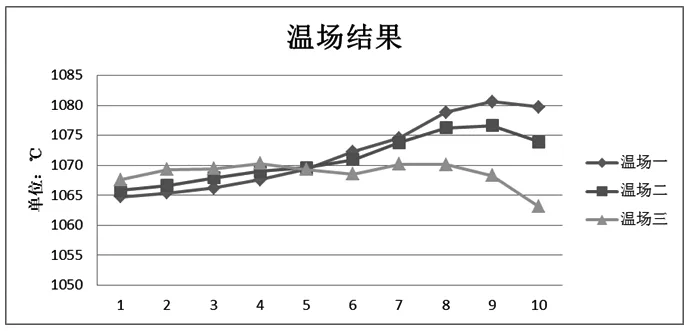

(1)在確認其他條件相同的情況下,通過調整不同的溫場分布趨勢,關注產品表面的滑移線結果。不同的溫場分布趨勢見圖2 所示。

圖2 溫場趨勢圖

(2)在不同的溫場結果下,收集產品表面滑移線數據見表2。

表2 溫場與滑移線的對應性

結論:片內溫場極差越小,外延片表面滑移線長度越短。

3.3 外延片電阻率縱向結構控制

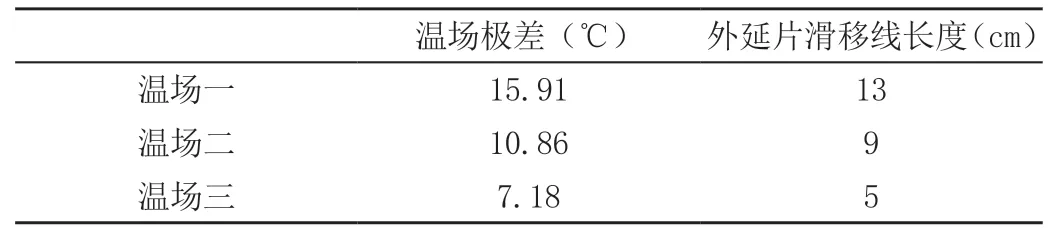

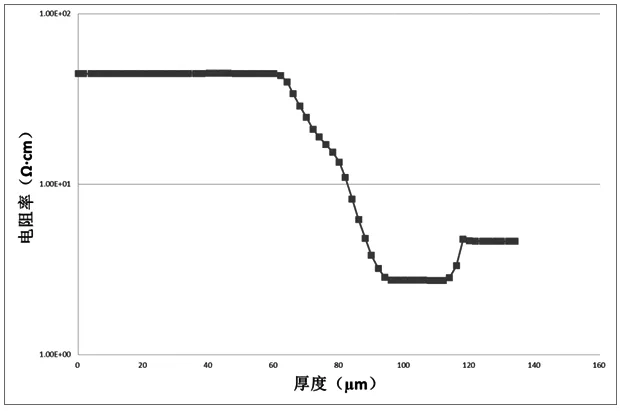

選用多層外延的控制模式,中間過渡層采用變摻雜流量的工藝條件。通過對各項工藝參數的精確控制,實現了外延片電阻率縱向結構的特殊分布,滿足了客戶端的設計要求。如圖3 為外延片電阻率縱向結構示意圖。

圖3 外延片電阻率縱向結構示意圖

4 結語

本文研究了高壓IGBT 器件用200mm 硅外延材料制備技術。通過研究生長溫度與表面缺陷的對應性,降低了批產過程中的缺陷廢片率;通過研究溫場分布趨勢與外延片表面滑移線的對應關系,減少了片內滑移線的產生;通過多層外延的控制模式,并采用變摻雜的工藝條件,實現了外延片電阻率縱向結構的特殊分布。