膠黏劑對光伏背板表觀影響研究

田 勇,張伊瑋,景改峰,顧麗爭

(樂凱膠片股份有限公司 河北 保定 071054)

1 引言

晶硅太陽能電池背板(以下簡稱背板)為晶硅太陽能電池組件的重要組成之一,用于組件的背層,主要起到耐候、絕緣、阻隔等作用。太陽能電池背板可以有多種分類,根據生產工藝分類可以分為復合型和涂布型。復合型背板一般在PET 的其中一面涂布膠黏劑,經干燥后復合氟膜,之后再在PET 的另一面涂布膠黏劑,復合聚烯烴類粘合層或氟膜做粘合層,形成整體背板,如TPE、KPO 等。涂布型背板一般在PET 的其中一面涂布耐候涂料,在PET 的另一面涂布粘合涂料,形成整體背板,如CPC。按復合型和涂布型分類只是一種籠統的分類,實際也存在一面復合,一面涂布的背板,如KPf、TPC 等。

實際生產中,雙面復合型背板如果氟膜復合完成后直接進行第二面的復合,可能出現氟膜褶皺的情況,造成表觀弊病,影響成品率。生產中發現氟膜面使用不同膠黏劑,對是否出現氟膜褶皺會有一定影響,如使用1#膠黏劑,復合完氟膜后室溫20℃左右放置24h,甚至48h 仍會有二次過機氟膜褶皺的情況,使用2#膠黏劑,復合完氟膜后室溫20℃左右放置8h 后二次過機表觀正常。本文則針對背板使用不同膠黏劑造成二次過機差異進行分析。

2 實驗部分

2.1 實驗原料

PET 膜:江蘇裕興薄膜科技股份有限公司。

氟膜:杭州福膜新材料科技股份有限公司。

膠黏劑:1#膠黏劑、2#膠黏劑。

2.2 實驗設備及儀器

電子天平:上海精密科學儀器有限公司JH2102。

攪拌機:上海標本模型廠JB50-D。

智能數顯恒溫鼓風干燥箱:菏澤市華強儀器儀表有限公司HQDS-9140A。

覆膜機:廣東瀛和電子有限公司FM-650。

萬能拉力機:深圳萬測試驗設備有限公司ETM-104B。

紅外光譜儀:Nicolet i S10。

2.3 試驗及測試方法

背板復合:使用絲棒將膠黏劑涂布到PET 基材上,采用干式復合法將PET 與氟膜復合成背板。

粘結力測試:按GB/T 2790-1995《膠黏劑180°剝離力輕度試驗方法 撓性材料對剛性材料》測試。

收縮率測試:按GB/T 13542.2-2009 第23 章規定測試收縮率。

剪切強度測試:按GB/T 7124-2008 規定進行剪切測試。

3 結果與討論

3.1 實驗室樣品二次過機表觀

根據車間生產經驗,生產雙面復合型KPO 背板時,如使用1#膠黏劑,復合完氟膜后室溫20℃左右放置24h,甚至48h 仍會有二次過機氟膜褶皺的情況,使用2#膠黏劑,復合完氟膜后室溫20℃左右放置8h 后二次過機表觀正常。根據車間弊病記錄,使用1#膠黏劑時一次過機(復合氟膜)后氟膜表觀無弊病,二次過機(復合PO)PET+氟膜放卷正常,經干燥后局部出現褶皺情況,且褶皺基本都為縱向。因此氟膜褶皺為二次過機時經干燥道后產生。

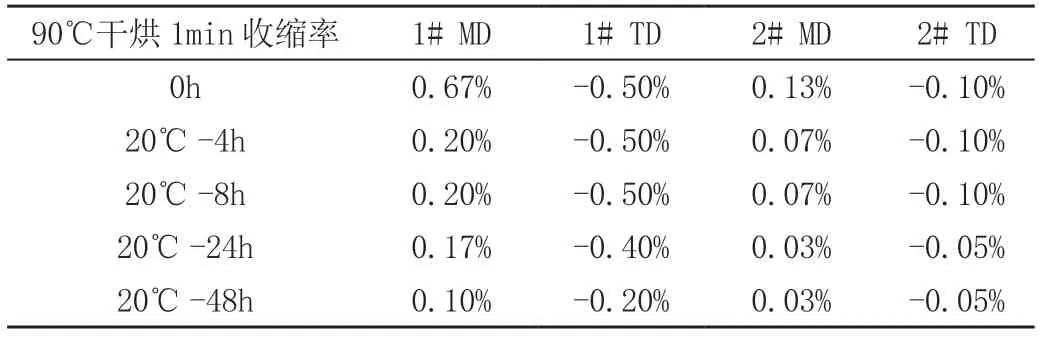

車間二次過機時干燥道最高溫度90℃,干燥時間約1min。實驗室分別使用1#、2#兩種膠黏劑復合PET、氟膜,復合后進行90℃干燥1min 的模擬試驗,觀察20℃環境下不同時間背板表觀變化,兩種膠黏劑復合的背板90℃干燥1min 后均未出現氟膜褶皺,但氟膜尺寸相對PET 尺寸發生一定變化,收縮率結果見表1 所示。

從表1 中可以看出使用兩種膠黏劑的背板在90℃干烘1min 后均會出現氟膜縱向收縮,橫向漲出的情況,1#膠黏劑相對2#膠黏劑尺寸變化會更明顯,且兩種膠黏劑的背板隨著放置時間的延長尺寸變化有降低趨勢。

表1 收縮率(90℃-1min)Tab.1 shrinkage(90℃-1min)

說明:0.67%代表氟膜相對PET 收縮0.67%,-0.50%代表氟膜相對PET 漲出0.50%。

生產線出現的褶皺基本為縱向褶皺,實驗室模擬試驗未出現褶皺分析為實驗室樣品較小,車間產品幅寬為1m,而實驗室樣品只有20cm 寬,尺寸變化絕對值要明顯小于生產線,不易產生褶皺,不過實驗室出現橫向氟膜漲出的現象能夠與生產線縱向褶皺相對應。為分析氟膜尺寸變化的原因,測試了基材收縮率、氟膜與PET 粘結力、剪切強度等。

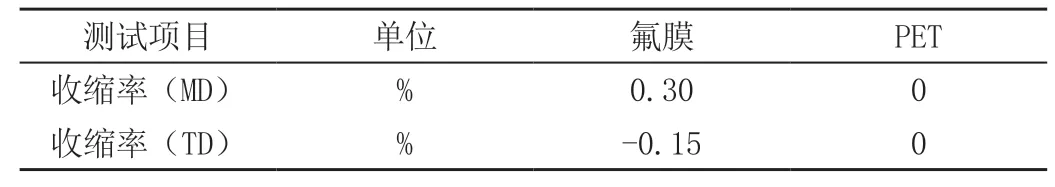

3.2 基材收縮率

測試90℃干烘1min 后氟膜與PET 的尺寸變化如表2。從表2 可以看出,90℃干烘1min 后,PET 尺寸無變化,而氟膜出現縱向收縮、橫向漲出的現象,其趨勢與表1一致。表1 中1#膠黏劑TD 方向收縮大于表2 中氟膜收縮率,分析為背板復合過程中為縱向復合,氟膜縱向受到一定張力,存在一定的拉伸,從而加熱時如果膠黏劑粘結力不夠,則縱向收縮、橫向漲出幅度會高于單獨氟膜測試結果,而表1 中2#膠黏劑能夠對氟膜起到較好的固定作用,2#樣品的氟膜尺寸變化會小于基材自身尺寸變化。

表2 基材收縮率Tab.2 Shrinkage of base material

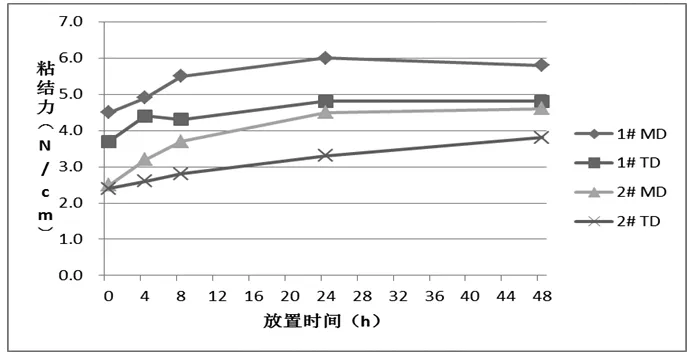

3.3 粘結力和剪切強度

為分析表1 中兩種膠黏劑產生差別的原因,對氟膜與PET 粘結力進行測試,見圖1。從圖1 可以看出,隨著放置時間的延長,膠黏劑逐步固化,粘結力均有增大趨勢。1#膠黏劑粘結力相對2#膠黏劑粘結力更高,但表1 中1#膠黏劑氟膜尺寸變化更明顯,粘結力與氟膜尺寸變化不呈對應性。

圖1 不同放置時間粘結力Fig.1 Adhesion at different time of placement

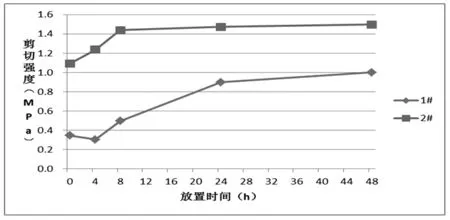

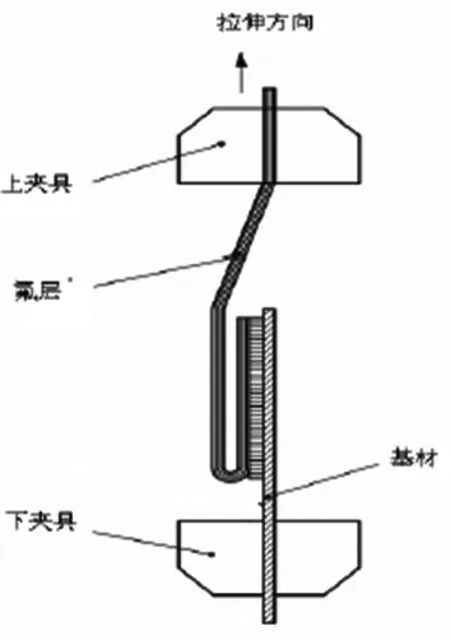

為進一步分析,對氟膜與PET 的剪切強度進行測試,氟膜與PET 剪切強度測試見圖2。從圖2 可以看出,2#膠黏劑的剪切強度大于1#膠黏劑的剪切強度,這與表1中兩種膠黏劑尺寸變化是對應的。分析在干烘時氟膜與PET 發生位移為剪切方向的力,因此剪切強度(圖3 示意圖)測試結果相對于180℃剝離粘結力(圖4 示意圖)測試更能表征一款膠黏劑在二次過機時是否容易出現氟膜褶皺。

圖2 不同放置時間剪切強度Fig.2 Shear strength at different time of placemen

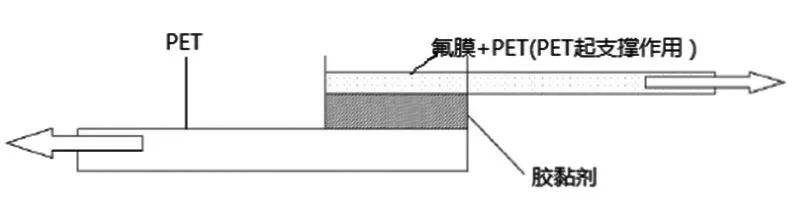

圖3 剪切強度試驗示意圖Fig.3 Schematic diagram of shear strength test

圖4 180℃剝離試驗示意圖Fig.4 Schematic diagram of peel test at 180℃

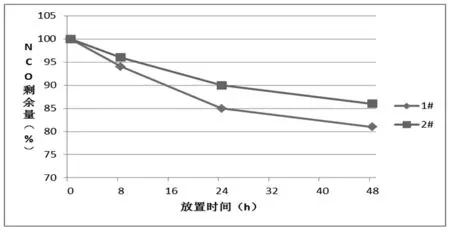

為分析兩款膠黏劑粘結力和剪切強度差異,對膠黏劑進行紅外光譜測試,隨著反應的進行,2273cm-1處的-NCO 的吸收峰會逐漸減弱,直至完全消失。以此吸收峰的變化,結合參照峰2990-2850cm-1(甲基、亞甲基伸縮振動峰),可以跟蹤聚氨酯膠黏劑的反應過程[1,2]。

跟蹤兩款膠黏劑在20℃左右放置不同時間段膠黏劑反應程度,見圖5。從圖5可以看出,隨著放置時間的延長,膠黏劑會逐步交聯,從而粘結力和剪切強度均有升高。1#膠黏劑反應速率要略高于2#膠黏劑,不過兩種膠黏劑在20℃左右環境放置交聯均較慢,48h 時NCO 剩余量仍高于80%。因此分析兩種膠黏劑二次過機性能差異及剪切強度差異主要在于膠黏劑的主劑自身。

圖5 NCO 基團剩余量測試Fig.5 The test of NCO group residue

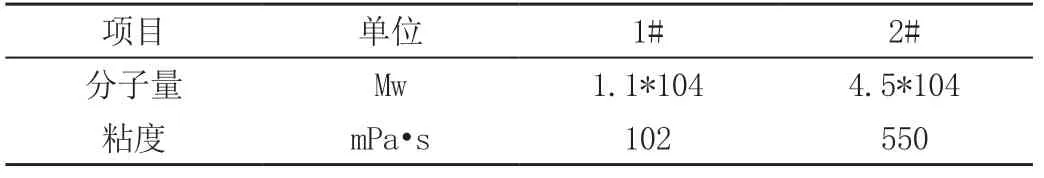

對兩種膠黏劑主劑進行分子量及粘度測試,結果見表3。由表3 中可以看出,2#膠黏劑的分子量和粘度明顯高于1#膠黏劑。在膠黏劑中,低相對分子質量的聚合物提供初粘力,高相對分子質量的聚合物提供內聚強度[3],因此1#膠黏劑有更高的粘結力,但剪切強度較低,而2#膠黏劑有更高的剪切強度,從而有更好的二次過機性能。

表3 分子量和粘度測試Tab.3 Molecular weight and viscosity

4 結語

經研究發現氟膜和PET 的剪切強度對背板二次過機性能影響較大,而當膠黏劑沒有較明顯固化時,膠黏劑主劑的分子量對剪切強度影響較大。本文中的2#膠黏劑在背板耐候層應用具有較高的氟膜與PET 的剪切強度,從而能夠保證耐候層復合完成后室溫放置8h,無需高溫熟化即可進行二次過機,能夠明顯縮短生產周期并降低生產能耗。