軌道交通制動系統速度傳感器的故障診斷方法研究

魯進軍,吳萌嶺,牛 剛

(1.同濟大學 鐵道與城市軌道交通研究院,上海 201804;2.南京中車浦鎮海泰制動設備有限公司,江蘇 南京 211800)

軌道交通制動系統根據速度傳感器采集的列車軸端速度,實現車輛的制動施加和防滑控制,速度傳感器輸出信號是否準確直接影響列車的安全運營。由于列車運行環境復雜,運行過程中列車振動及電磁干擾等因素的存在,造成速度傳感器的輸出信號發生故障,現運營的動車組中,已發生多起由于速度傳感器故障,導致制動系統根據滑行判據誤檢測出軸抱死故障,造成列車運營晚點[1]。因此,開展速度傳感器故障診斷方法的研究對保證列車的安全運營具有重要意義。

為解決上述問題,研究人員開展了列車軸抱死故障原因分析,并進行了速度傳感器故障診斷方法的探索性研究。文獻[2-4]分析CRH2、CRH3、CRH380BL系列動車組軸抱死故障大多為速度傳感器故障造成,提出取消傳感器安裝支架,采用雙通道速度傳感器等維護措施,提升了速度傳感器的可靠性,但速度傳感器的故障識別還依賴人工經驗線下判斷。文獻[5]提出基于卡爾曼濾波的信息融合估計的單、多速度傳感器故障診斷方法;文獻[6-7]提出基于經向基神經網絡的機車、地鐵速度傳感器故障診斷方法;文獻[8]提出基于加權K近鄰分類器的機車速度傳感器線下故障診斷方法。這些研究實現了線下故障檢測功能,均較人工故障診斷方式提高了效率。

此外,主元分析(Principal Component Analysis, PCA)[9-13]法,為多元統計分析的常用方法,其算法簡單,通過對系統正常運行產生的高維數據進行降維處理、數據特征提取、主元模型建立,實現系統異常監控和故障診斷,文獻[14-15]運用主元分析法結合重構貢獻圖分析(Reconstruction-Based Contribution Plots,RBCP)法,實現了故障的檢測與定位;但運用主元分析方法時,傳統2種監控統計量可能會得到不同的檢測結果,需對監控統計量進行統一化處理;牛剛等[16]提出一種基于改進主元分析法(IPCA)和改進重構貢獻圖法(IRBCP)的高速列車雙通道速度傳感器故障檢測與隔離方法,對傳統統計量SPE進一步細化并作為監控統計量。

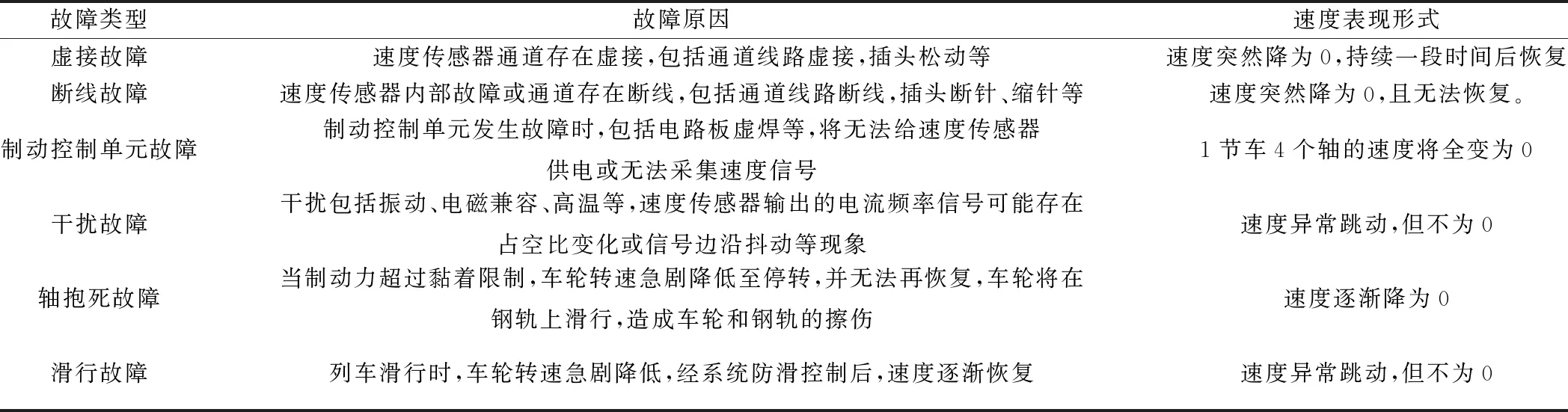

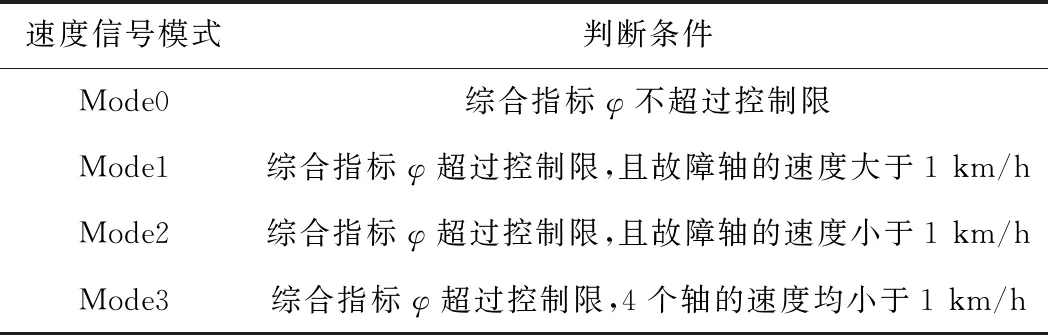

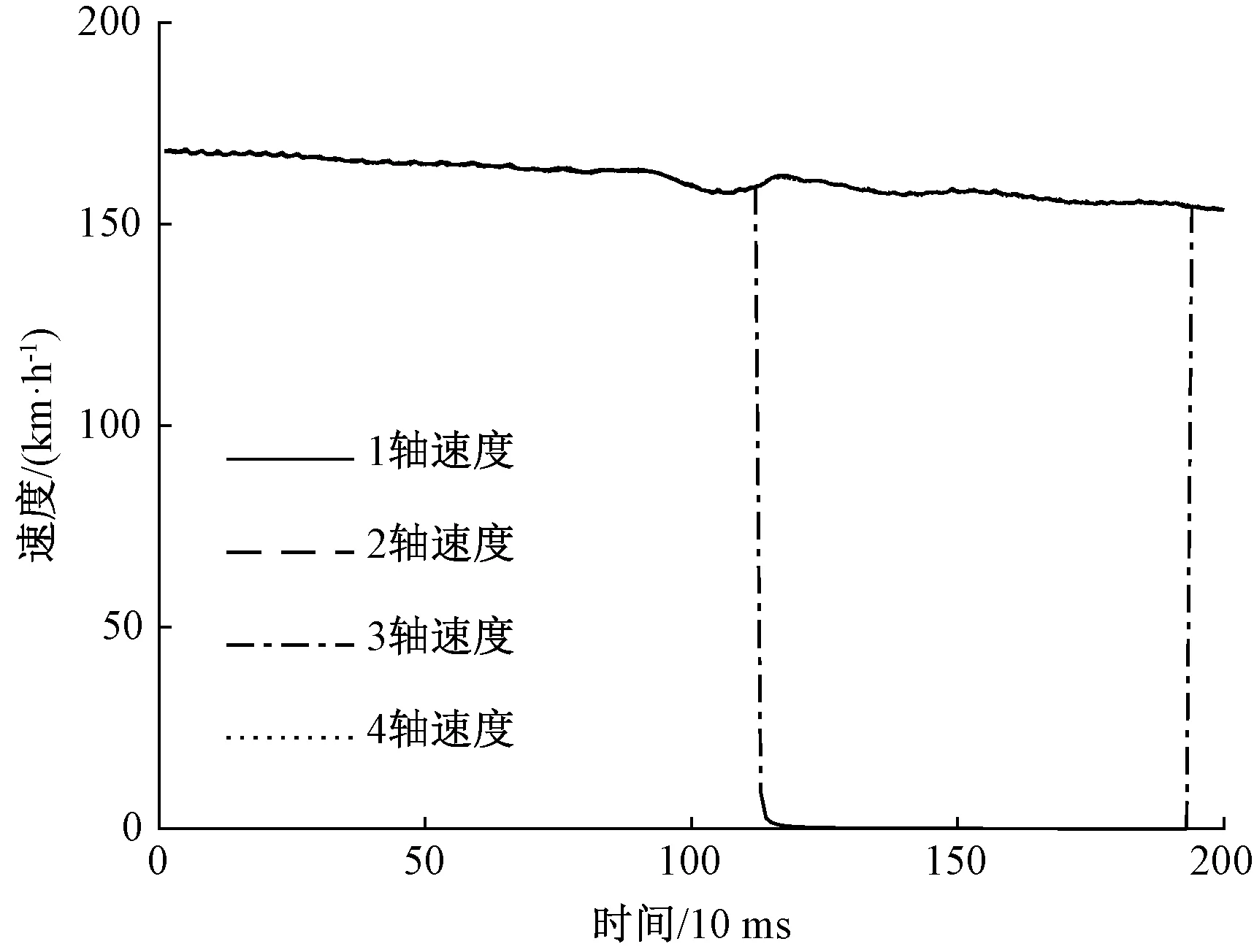

表1 基于系統功能的速度傳感器失效模式分析結果

速度傳感器在運用過程中,會出現虛接、干擾、短路等眾多故障模式,每種故障均有不同的維護方式和安全導向措施。但現運營動車組的速度傳感器發生故障后,制動系統未能準確識別出斷線故障,誤診為軸抱死故障,導致車輛的安全導向措施誤用,因此,實現故障類型的實時智能診斷,才能從根本上解決該問題。而現有研究都主要集中在故障的檢測與隔離方法,對故障類型的診斷研究較少。基于Petri網的故障診斷技術,被廣泛用來表達故障系統中故障演變傳遞的邏輯關系,能有效地監控系統行為,若結合系統的工程運用經驗,可實現故障變量的具體故障類型識別,已在鋰電池、離心式壓縮機等的故障診斷[17]中得到運用。

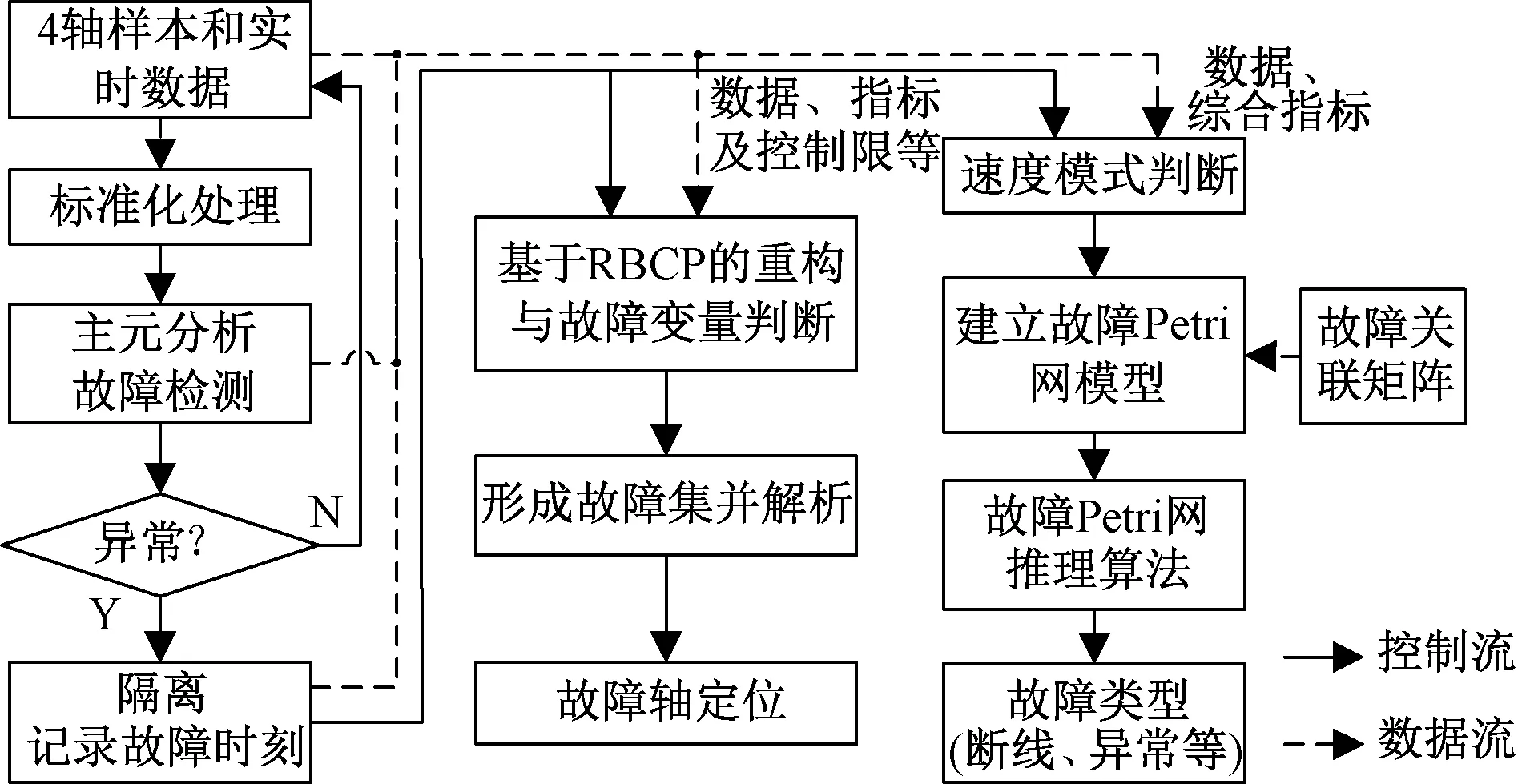

為此,本文提出一種軌道交通制動系統速度傳感器的實時狀態監測、故障定位與故障類型智能診斷的一體化方法;基于傳統主元分析法,提出綜合監控指標,解決了2種統計量監視結果不同的問題,并實現速度傳感器故障發生時刻的檢測;采用重構貢獻圖分析法,實現故障速度傳感器的準確定位;并利用基于Petri網的故障診斷技術,結合速度傳感器的故障模式分析和工程運用經驗,建立故障演變傳遞的邏輯關系,實現具體故障類型的智能診斷。同時,開展速度傳感器各種故障的注入模擬試驗,并驗證了本文方法的有效性,解決了動車組運營問題,提高了速度傳感器的可維護性和安全性。

1 速度傳感器故障分析

1.1 工作原理

制動系統采用開關型霍爾速度傳感器,安裝在裝有齒輪盤的車輪軸端,當車輪旋轉時,旋轉齒輪將改變速度傳感器前端周圍的氣隙磁場,速度傳感器輸出低電流為7 mA、高電流為14 mA的脈沖頻率信號,系統的工作原理見圖1。電子制動控制單元根據4個軸的速度頻率信號、制動指令、車重等輸入,計算本節車所需施加的制動力和監控車輛各軸是否發生滑行,并驅動氣動制動控制單元及防滑閥產生制動壓力,基礎制動裝置再根據制動壓力推動制動閘瓦與車輪摩擦從而產生制動。因此,為提高系統的安全性和可靠性,需對速度傳感器、氣動制動控制單元、電子制動控制單元等關鍵部件實現故障診斷功能,本文僅介紹速度傳感器的故障診斷研究。

圖1 制動系統工作原理

1.2 故障模式分析

從制動系統功能的角度出發,結合速度傳感器的運用經驗,對速度傳感器的失效模式進行了分析,分析結果見表1。本文主要研究實現這些典型故障的智能診斷。

2 速度傳感器故障診斷方法

速度傳感器的故障診斷過程見圖2,分為故障檢測、故障定位和故障類型診斷3步。

圖2 速度傳感器故障診斷流程圖

2.1 故障檢測

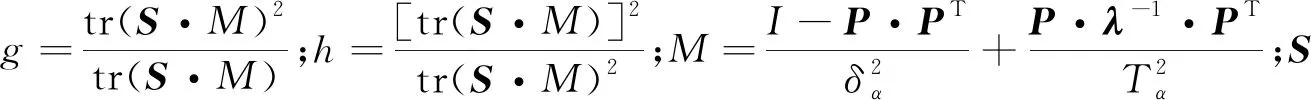

故障檢測是故障診斷的第一步,在利用主元分析模型進行故障檢測時,常用平方預測誤差和Hotelling’sT2來檢測系統是否發生故障,但這2種監視統計量的量度不同,容易造成監視結果不一致,因此提出一種采用T2和SPE的綜合指標φ來實現故障的檢測。

軌道車輛1節車有4根軸,同一時刻、同1節車的4個軸速度存在一定關聯性,將4個軸的速度整體作為檢測數據,并選取各軸兩兩間的速度殘差作為觀察變量,則樣本表示為

(1)

式中:X為觀察變量;x1、x2、x3、x4、x5、x6為6個具體觀察變量;vaxle1、vaxle2、vaxle3、vaxle4分別為1節車4個軸的速度數據。

(2)

統計量SPE的定義為

(3)

統計量T2為

(4)

為避免統計量SPE和T2的值不同,造成檢測結果不一致的缺點,提出綜合指標φ,其計算公式為

(5)

(6)

因此,基于主元分析法的故障檢測時,將檢測樣本帶入上述的統計量計算公式,得到綜合指標φ,并與訓練樣本計算出的控制限比較,實時檢測速度傳感器運行過程有無故障,當有故障發生時,記錄故障發生的時刻。

2.2 故障定位

通過主元分析法,能檢測出故障發生的時刻,但還無法判斷具體是哪個軸的速度傳感器發生了故障,因此運用重構貢獻圖法進行故障軸定位,該方法可適用于有多個變量同時發生故障的情況。

運用重構貢獻圖故障定位時,不需提前考慮故障變量的個數,同時為消除對非故障變量的影響,避免拖尾效應,只對故障發生時刻內測試樣本的各變量數據求重構貢獻RBC值,統計故障時刻內各變量數據的RBC最大值的次數,次數最多的變量就為故障變量,從而實現一個故障變量的定位,并判斷重構樣本的監視指標是否超控制限,通過這樣反復迭代判斷,直到樣本的重構指標均低于控制限為止,從而實現多個故障變量的逐個定位。

因此,基于重構貢獻圖的故障定位主要步驟為:

Step1定義故障變量集合Xf,初始為空集,故障變量個數k,初始默認為0。

Step2針對故障發生時刻內的測試樣本數據,計算故障變量集Xf和非故障變量xi(i=1,2,…,m-k)的重構貢獻RBC值,求最大值,故障發生時刻內,最大值次數最多的變量為故障變量,將故障變量加入Xf,重構貢獻RBC值的計算公式為

(7)

式中:ξ為故障方向構成的單位矩陣;fi=(ξiTMξi)-1ξiTMxi為故障變量的故障幅值。

Step3故障變量個數:k=k+1。計算故障變量集合Xf的重構樣本監視指標Index(xi),并判斷是否小于控制限,若滿足則完成定位;否則返回Step2,繼續循環定位,重構樣本的監視指標公式為

(8)

Step4通過反復循環迭代,直至故障變量集合Xf的重構樣本監視指標都低于控制限,則故障完全定位。

Step5根據故障變量集合Xf,解析出具體第幾軸速度傳感器存在故障。

2.3 故障類型診斷

2.3.1 Petri網理論

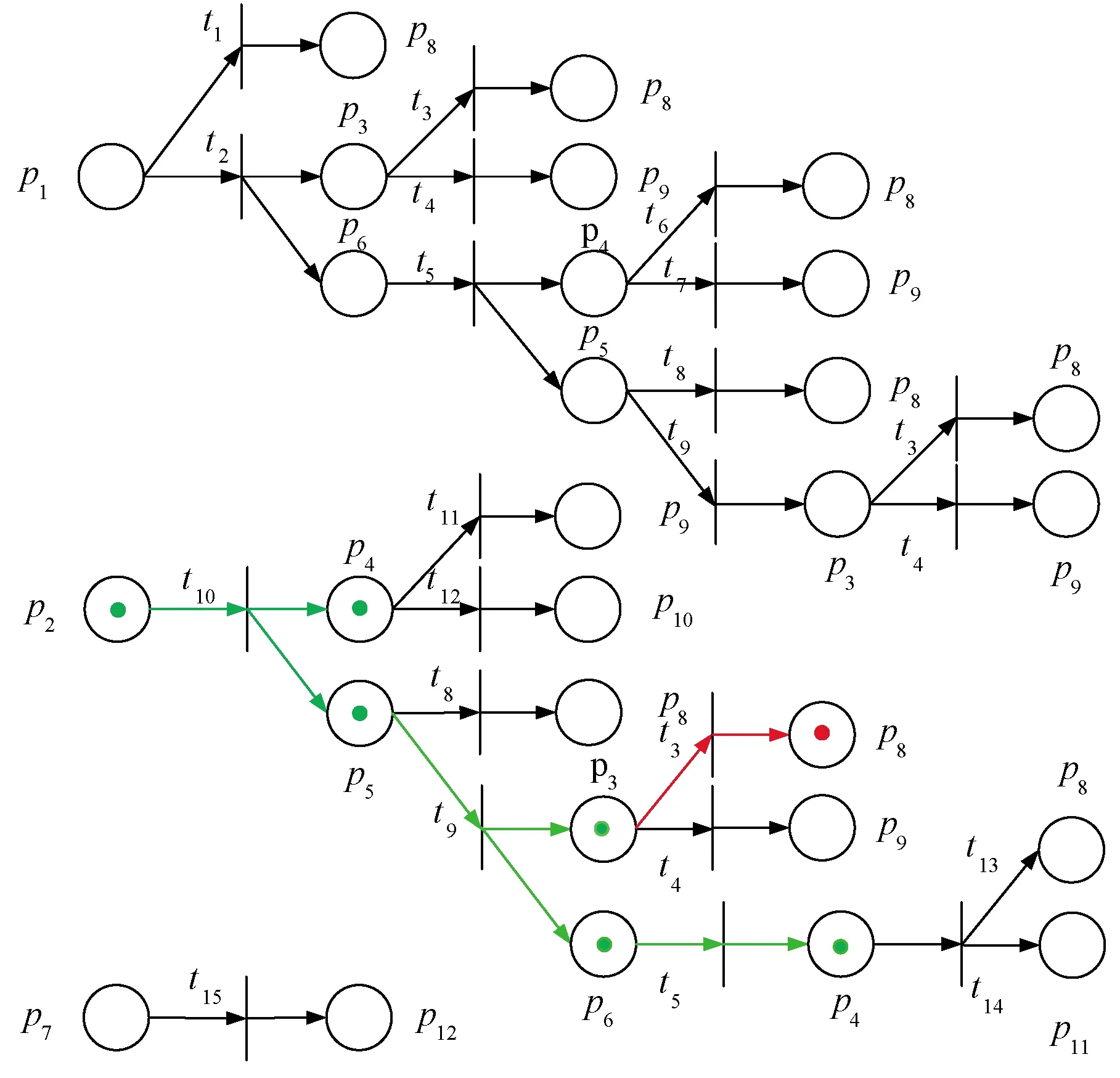

Petri網一般由庫所、變遷和有向弧三個基本要素組成,托肯(token)表征其所在庫所中的資源數量。如圖3所示,庫所p1、p2、p3用圓圈表征,變遷t用豎條線表征,有向弧用有向線段表示,庫所中的黑點則表征托肯。

圖3 故障Petri網激發模式

變遷t所有的輸入庫所p1和p2中均擁有一個token,滿足變遷的激發規則,變遷激發后,輸入庫所p1和p2減少與權值對應的token個數,輸出庫所p3則增加相應的token個數。

設庫所集合M={p1,p2,…,pn},變遷激發集合U={t1,t2,…,tm},系統關聯矩陣C=[cij]=[W(tj,pi)],則通過以下公式循環運算,若輸出庫所的標識為1,則表示故障已出現,從而實現了故障的診斷。

Mk+1=Mk⊕(C?U)

(9)

2.3.2 故障類型診斷

表2 速度信號模式及判斷條件

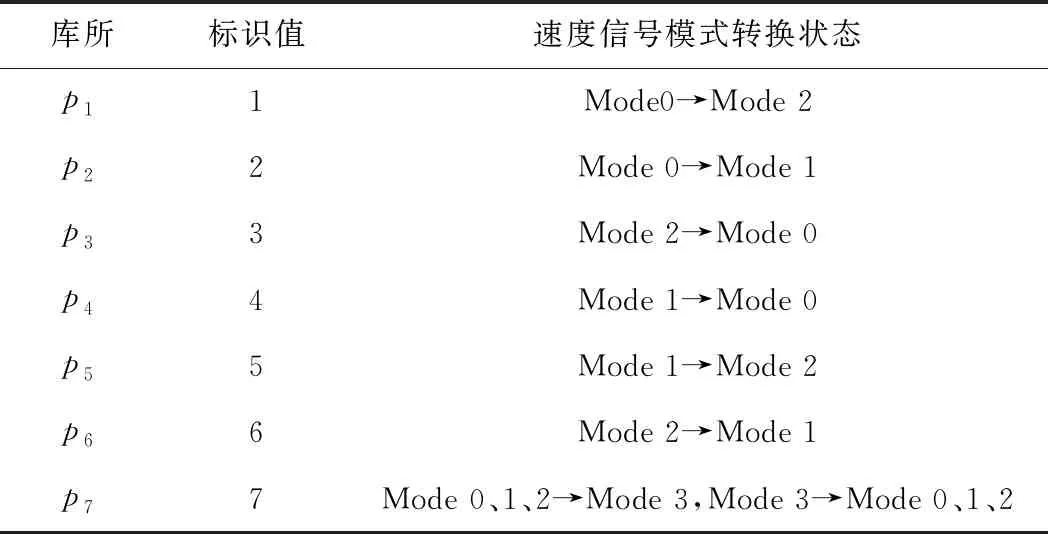

同時,識別4種速度信號模式間的轉換狀態,并將該7種轉換狀態定義為初始無關故障的庫所p1,p2,p3,p4,p5,p6,p7,其定義規則見表3。

表3 庫所與速度信號模式轉換關系規則

因此,根據1.2節中速度傳感器在各種故障類型下的速度信號表現形式,結合現車運用經驗,總結出速度傳感器各故障發生時存在的狀態轉換過程,見表4,并將該5種故障定義為系統的故障庫所p8,p9,p10,p11,p12。

其中,TPij為各庫所間的時間約束,如TP13>50表示庫所p3與p1發生的時間間隔大于50個采樣點,可防止因信號抖動等干擾影響而導致誤診,各時間約束條件可伴隨該故障診斷方法的工程運用而不斷優化,另外異常故障包括虛接和干擾等故障。

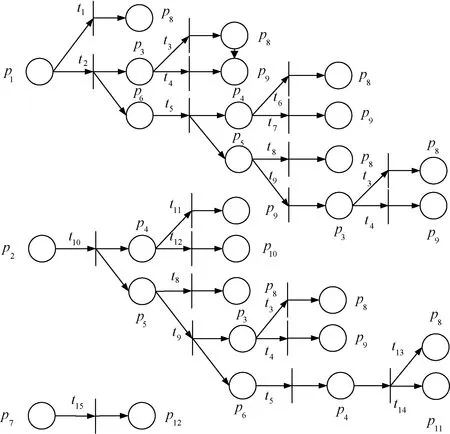

根據表4建立速度傳感器的故障Petri網模型,見圖4。

表4 故障與狀態轉換關系表

圖4 速度傳感器的故障Petri網模型

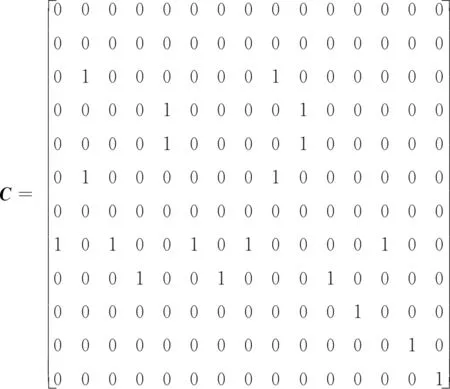

由故障Petri網可知,庫所集合為M={p1,p2,p3,p4,p5,p6,p7,p8,p9,p10,p11,p12},變遷激發的集合為U={t1,t2,t3,t4,t5,t6,t7,t8,t9,t10,t11,t12,,t13,t14,t15}。按照圖5中各庫所和變遷間的連接關系,得到該Petri網的關聯矩陣C為

(10)

變遷的激發規則除了需要對應的庫所含有token,還需要考慮時間約束問題。由式(10)和表4分析出各變遷ti的激發規則,見表5。

表5 各變遷的激發規則

因此,基于故障Petri網模型的速度傳感器故障診斷時,根據被測樣本的綜合指標φ和速度數據,確定各故障的轉換狀態,形成初始庫所M0,若基于時間約束的變遷激發集合U滿足時,運用公式Mk+1=Mk⊕(C?U),若庫所M中故障模式為1時,表明速度傳感器故障已出現,反之則標志著故障未形成。

3 算法驗證

3.1 樣本數據獲取

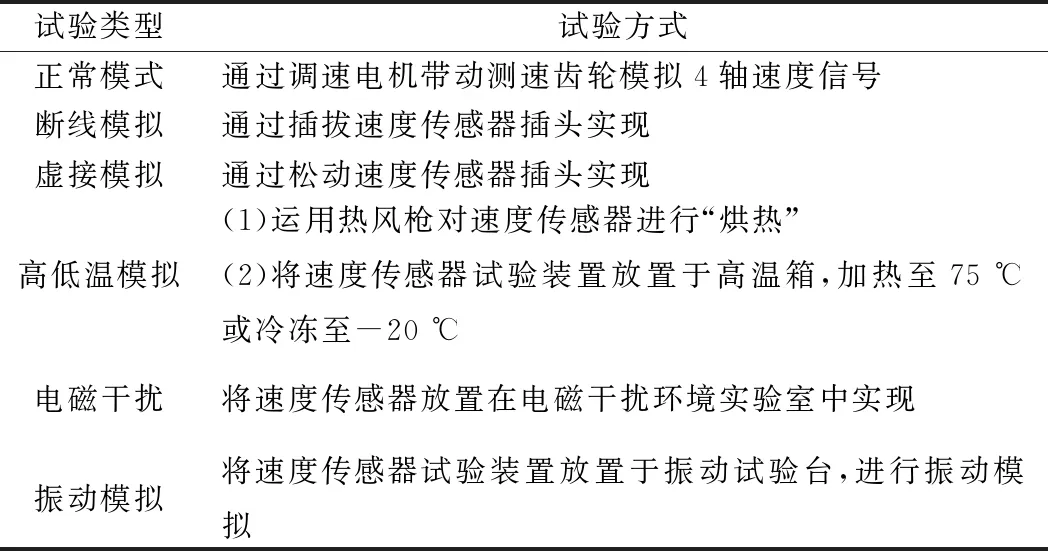

為對故障診斷算法充分驗證,需要獲得速度傳感器各種故障模式下的樣本數據;由于速度傳感器的現車實測數據無法覆蓋所有故障模式,因此搭建了速度傳感器試驗環境,開展速度傳感器各類故障的注入模擬試驗。具體模擬試驗類型和實現方式見表6。另外,正常、滑行和軸抱死等工況也采用了現車實測數據。

控制措施:①管道坡口加工必須符合規范要求,焊前要嚴格清除母材和焊道表面污物和雜質。②選用適宜的焊接電流和焊接速度,嚴格執行工程制定的焊接。③采用正確的焊條角度,保證焊縫兩側金屬熔化結合良好。④控制錯邊量。

表6 速度傳感器故障模擬試驗列表

部分試驗環境見圖5,其中圖5(a)為常溫環境下的模擬試驗,通過調速電機帶動測速齒輪模擬4軸速度信號,速度傳感器的速度信號經調理電路調理后,利用數據采集設備進行數據采集;圖5(b)為運用振動試驗臺進行振動,并同時采用熱風槍對速度傳感器進行局部加熱的模擬試驗;圖5(c)為速度傳感器試驗工裝置于高溫箱中的高溫試驗;圖5(d)為浪涌試驗模擬環境。

圖5 速度傳感器故障模擬試驗

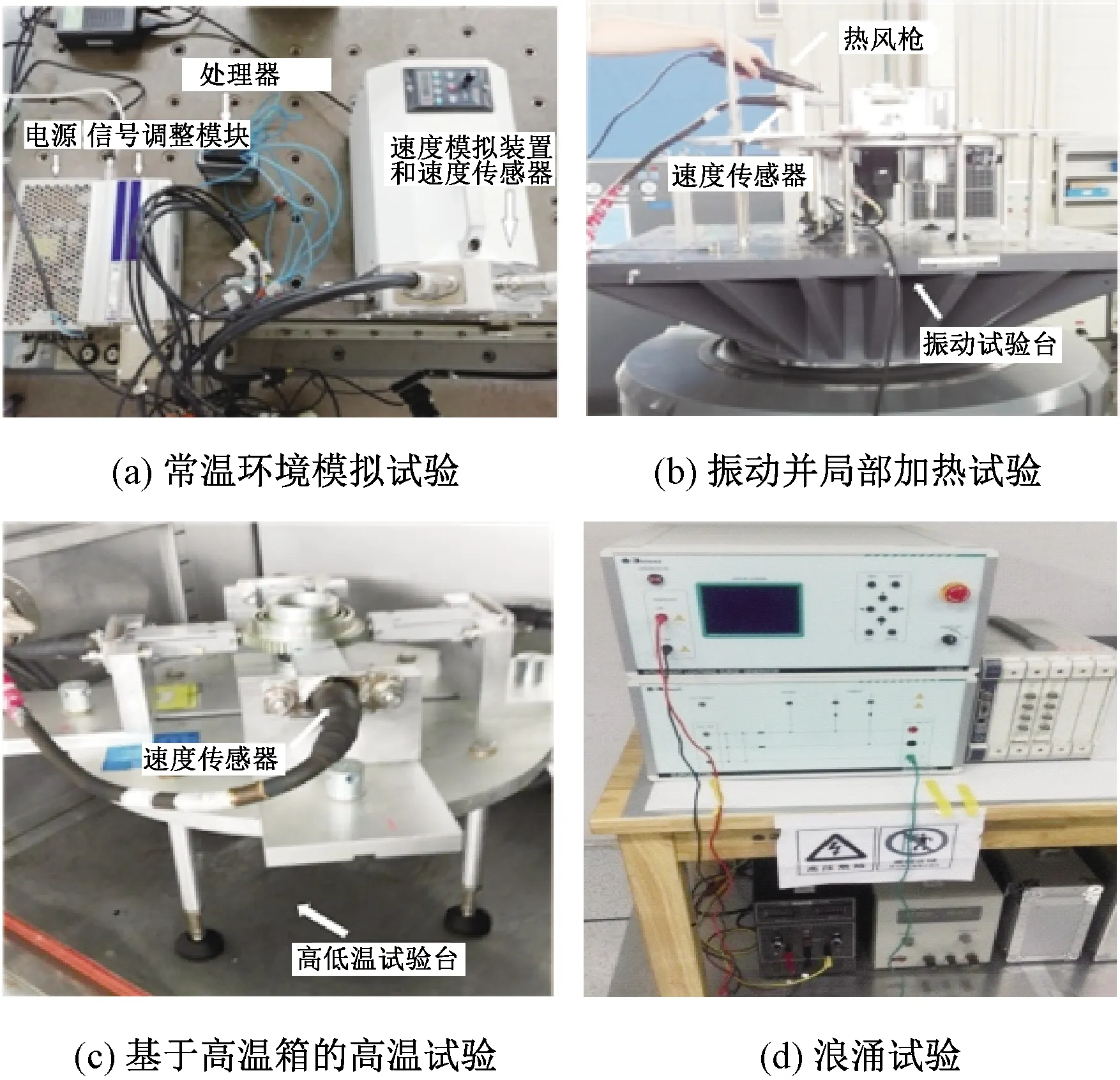

因此,結合模擬試驗和現車實測數據,共獲得了128組典型的速度傳感器樣本數據。其中,圖6為正常工況下的數據曲線,4個軸的速度基本同時由225 km/h逐步降到160 km/h,數據采集周期為10 ms。

圖6 正常工況下的4個軸速度曲線

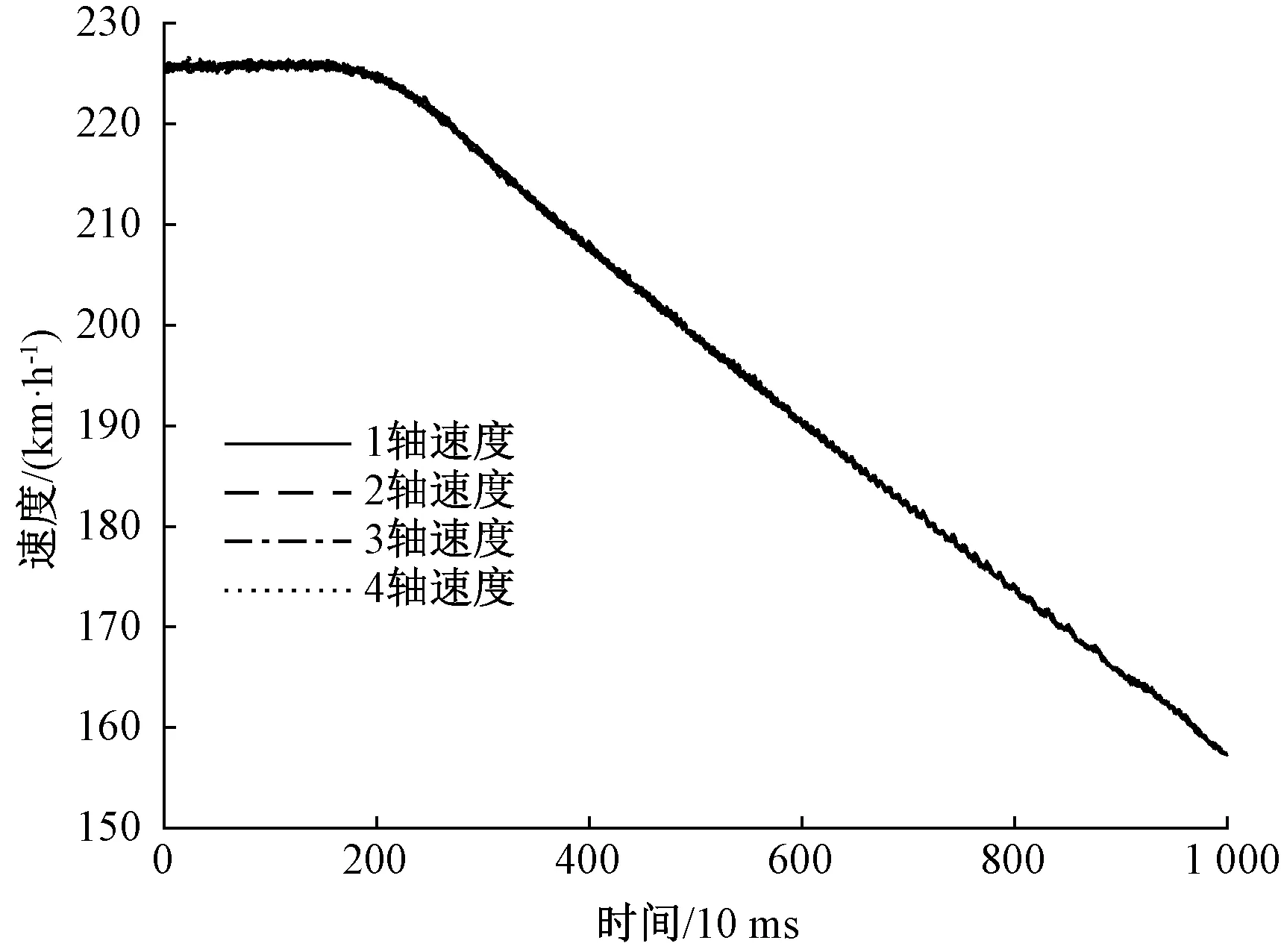

圖7為3軸發生斷線故障的數據曲線,3軸的速度在1.2 s時突然降為0。

圖7 斷線故障下的4個軸速度曲線

3.2 算法驗證

運用Matlab實現了速度傳感器故障診斷方法,并運用樣本數據對模型進行了訓練和驗證,證明了該故障診斷算法的準確性和有效性。以圖7的速度傳感器斷線故障診斷為例,其診斷結果如下。

3.2.1 故障檢測

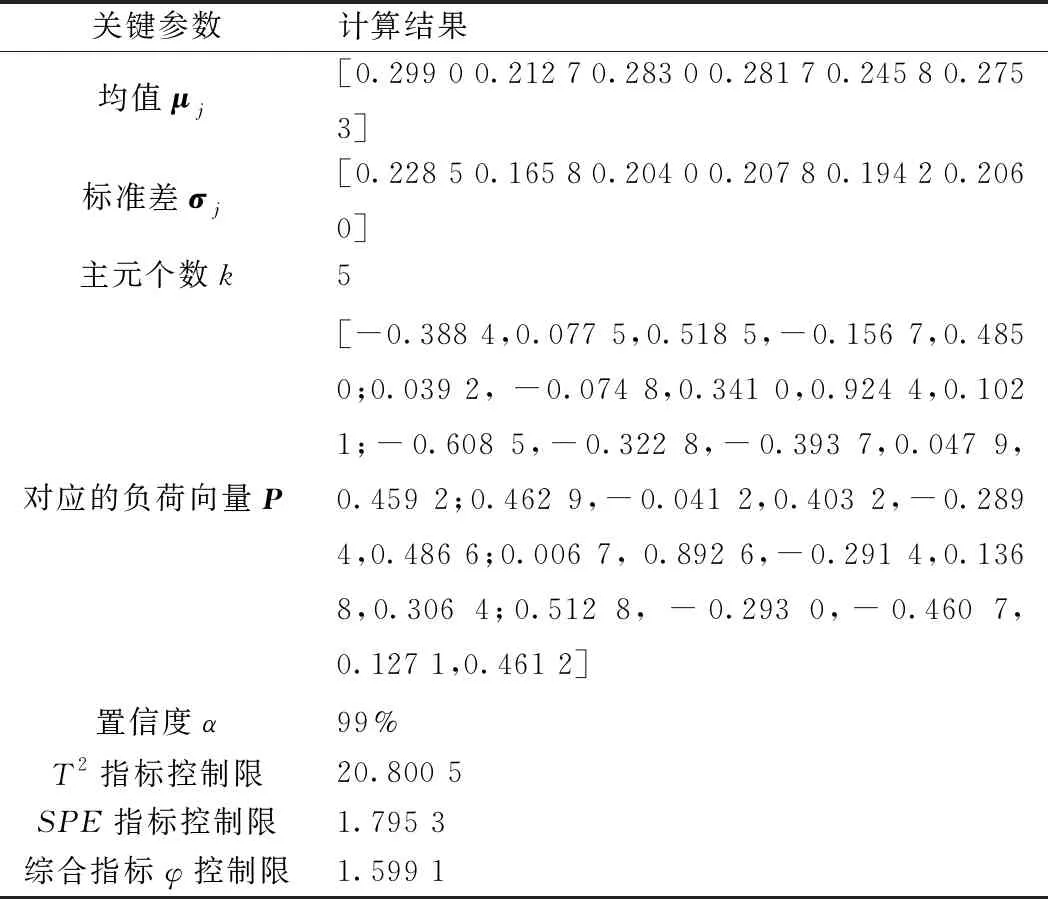

訓練樣本采用正常工況下1節車4個軸的速度傳感器數據,其曲線見圖6; 經模型運算得到訓練樣本的關鍵參數見表7。

表7 訓練樣本的關鍵參數表

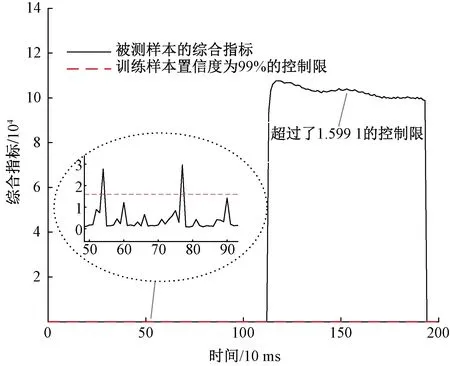

故障檢測時,同樣先對檢測樣本4個軸的速度進行兩兩求殘差,得到6組變量。再根據訓練樣本的關鍵參數,實時計算出被測樣本的綜合指標φ,見圖8。由訓練樣本得到綜合指標φ的控制限值為1.599 1,而時刻區間0.54, 0.77,1.13~1.93 s時,被測樣本的綜合指標φ值超過控制限,表明此時有故障發生,從而實現了故障的檢測,并記錄故障發生的時刻區間。

圖8 測試樣本的綜合指標曲線

3.2.2 故障定位

故障軸定位時,在已檢測出的故障時刻區間0.54, 0.77,1.13~1.93 s內,計算每個時刻6個變量的重構貢獻RBC值,RBC最大值對應的變量就為故障發生的變量,統計各變量被定位為故障的次數,見圖9(a),第1次定位診斷時,6個變量被定位為故障的次數分別為1、81、1、0、0和0,被定位為故障次數最多的變量就為故障變量,因此此時故障變量集為Xf={2},從而實現第1個故障變量的定位。

圖9 6個變量的故障數柱狀圖

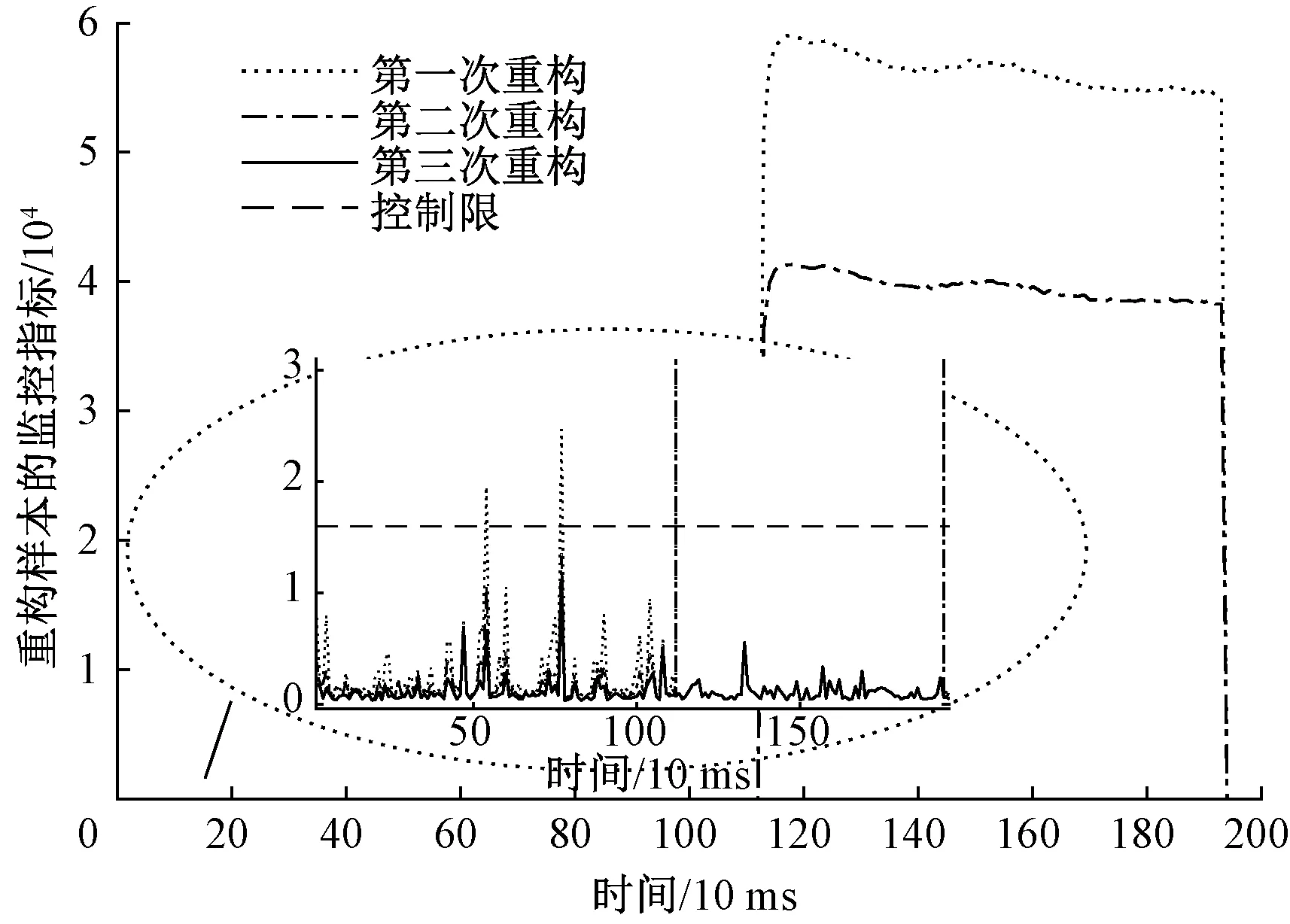

每定位出1個變量后,計算重構樣本的監視指標并判斷是否超控制限φ,見圖10。控制限值為1.599 1,第一次重構后,時刻區間0.54, 0.77, 1.13~1.93 s的重構樣本監視指標均超控制限,因此需繼續進行RBC值計算和故障變量判斷,經3次迭代判斷后所有重構樣本的監視指標均小于控制限,故障定位結束,所有的故障變量已均被定位出來。因此,由圖9可知,故障變量集為Xf={2,4,6},并利用組合最大化思想和各變量與軸的關系,推導出故障軸為3軸,實現了故障軸的準確定位。

圖10 測試樣本的重構監控指標曲線

3.2.3 故障類型診斷

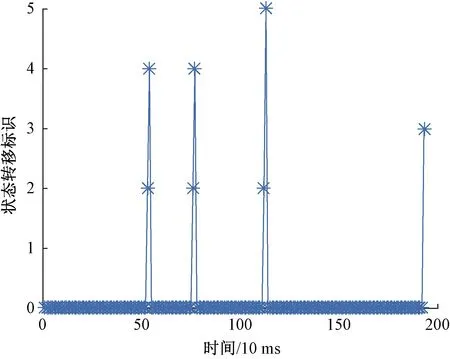

故障具體類型診斷時,根據表2,得到速度信號的模式圖,見圖11。在時刻0.54 s和0.77 s時,瞬時速度信號模式為1,說明此時速度信號異常但不為0;1.13~1.93 s時,瞬時速度信號模式為2,說明此時速度信號異常且速度小于1 km/h,從而得到該檢測樣本的速度信號模式的轉換狀態過程,見圖12;同時為了便于描述診斷過程和結果,繪制了該故障診斷過程的Petri網,見圖13。

圖11 故障軸的速度信號模式圖

由圖12可知,時刻0.54 s時,p2=1,則變遷條件t10=1,診斷算法通過方程Mk+1=Mk⊕(C?U)得到庫所p2、p4、p5,但此后p8,p9,p10,p11,p12對應的激發條件均無法滿足,因此不存在故障,其診斷過程見圖13中的綠色部分,0.77 s時刻也同樣不存在故障。

圖12 故障狀態變化過程

時刻1.13 s時,p2=1,則變遷條件t10=1,運用狀態方程Mk+1=Mk⊕(C?U)得到庫所p2、p4、p5,實時判定變遷激發條件是否滿足,繼續得到相應的變遷激發序列U,直至可判定故障類型的庫所p8,p9,p10,p11,p12中存在點(點表示token),則一次故障診斷結束,其診斷過程見圖13中的綠色和紅色部分,因此最終結果為M=[0 1 1 1 1 1 0 1 0 0 0 0]T,p8為1,診斷出為斷線故障。

圖13 斷線故障的Petri網

因此該檢測樣本的診斷結果為:3軸速度傳感器在1.13~1.93 s時刻發生了斷線故障。

通過驗證,證明了該診斷方法的有效性,同時現有的制動系統遇到這種速度傳感器的斷線故障時,將會誤報出軸抱死故障,若將該診斷方法運用于制動系統工程化產品,能有效解決現車存在的誤報問題,提高系統的安全性。

4 結論

本文提出一種軌道交通制動系統速度傳感器故障的一體化智能診斷方法,實現了速度傳感器故障發生的實時檢測、具體故障軸的準確定位、故障類型的自動識別。

(1)基于主元分析法,通過檢測樣本的1種綜合監控指標是否超限判斷,實現速度傳感器故障的實時檢測,有效避免了傳統主元分析監控指標量度不同造成檢測結果不一致的缺陷。

(2)采用重構貢獻圖故障定位方法,通過反復迭代判斷,實現具體故障軸的準確定位,可用于多變量故障的定位,并減小了對非故障變量的影響,避免拖尾效應。

(3)在速度傳感器故障模式分析的基礎上,基于Petri網的故障診斷技術,結合工程經驗,建立了各故障演變傳遞的邏輯關系,實現速度傳感器典型故障的自動識別。

(4)結合速度傳感器的現車運營數據和故障注入模擬試驗數據,對診斷算法進行訓練和驗證,并以速度傳感器斷線故障的診斷過程和結果為例,證明了該故障診斷方法的有效性,解決了現車的誤報隱患問題,也為速度傳感器典型故障的安全導向措施研究與實施奠定了基礎。