基于新能耗標準的冷柜制冷系統優化

徐 珂,冀盛亞

(1.河南工學院 工程技術教育中心,河南 新鄉 453003;2.河南工學院 電纜工程學院,河南 新鄉453003)

隨著國家能效標準GB12021.2—2015 的實施,消費者對家電產品的能耗要求也越來越高,節能環保冷柜已經成為冷柜產品開發的一大趨勢。家電制造企業應適應消費者的需求,在降低冷柜的耗電量上下功夫。

冷柜節能一般從兩個方面考慮:一是如何有效利用冷量,減少冷量損失,即提高冷量利用率和改善冷柜箱體絕熱,包括使用高效壓縮機、加厚絕熱層或使用真空絕熱板等;二是如何進行高效能量轉換,即設計高效節能制冷回路,如合理的制冷循環形式、蒸發器及冷凝器優化設計、合適的壓縮機開停時間等[1]。

選用高效壓縮機、加厚絕熱層會導致冷柜成本增加,不易被市場接受。所以研究冷柜制冷系統的合理布局,是降低冷柜耗電量、提高能效的首選。

冷柜的制冷裝置有兩種,一種是上供下回的供液裝置,這種裝置蒸發器的傳熱系數約為5000kW/m2;另一種是下供上回的供液裝置,這種改變傳統制冷系統中制冷劑的流動方向,制冷劑在管路中反向流動(由下向上),能充分地沸騰換熱,吸收更多熱量,同時使吸熱蒸發的制冷劑氣體更易于被壓縮機吸入,可增加壓縮機的制冷劑吸入量,使壓縮機實際的工作時間減少,降低了能耗,而且單位時間內制冷劑蒸發比較充分,蒸發器管的傳熱系數提高到 8000kW/m2。[2,3]。

本文根據冷柜的兩種制冷方式設計了三種制冷系統管路布局方案,使制冷系統內部制冷劑通過毛細管節流后所形成的低溫低壓液體分別流向冷柜的不同部位,通過對比試驗,尋找出影響冷柜能耗的因素,在滿足冷柜能耗達到新國標能耗要求的條件下,選擇最合理的方案。

1 制冷系統布局方案

本文以BCD-192 臥式雙箱冷柜為例,其冷凍室有效容積為100L,冷藏室有效容積為92L,二級能效限定值為0.625kwh/24h[4]。

三種制冷系統管路布局方案如下:

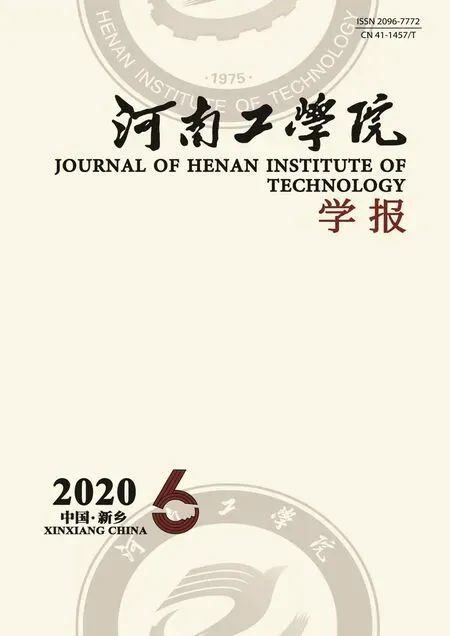

方案一:制冷劑首先流向冷藏室上部,雙毛細管系統(如圖1)。

圖1 制冷系統流向:先走冷藏室上部

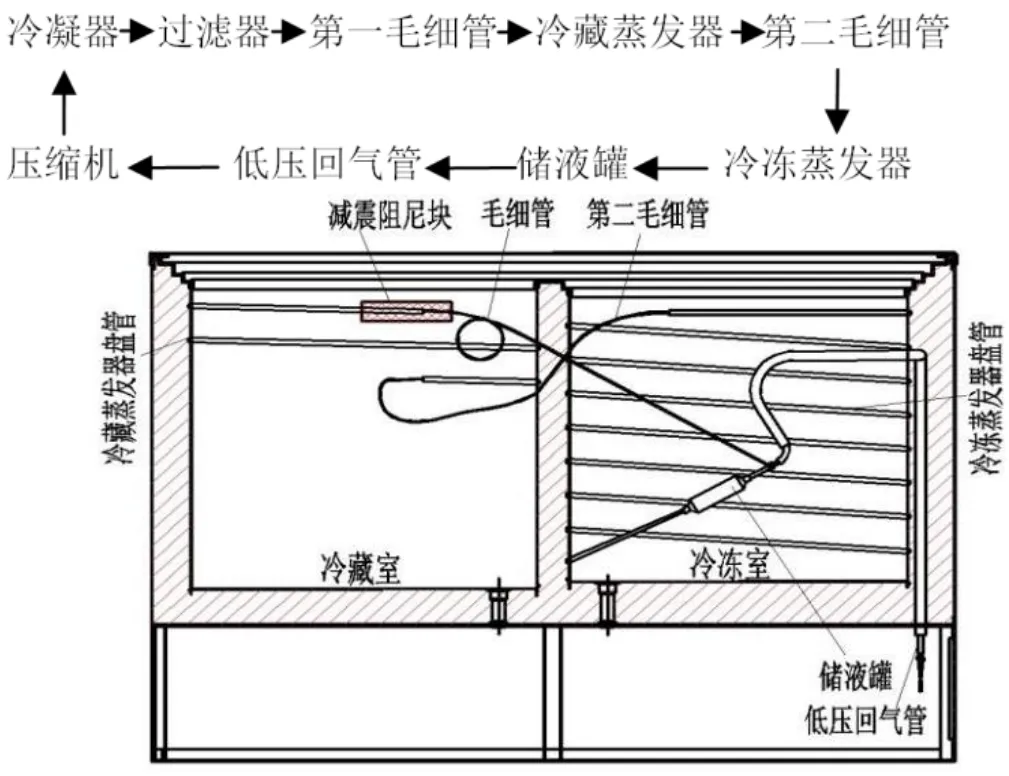

方案二:制冷劑首先流向冷凍室上部(如圖2)。

圖2 制冷系統流向:先走冷凍室上部

方案三:制冷劑首先流向冷凍室下部(如圖3)。

圖3 制冷系統流向:先走冷凍室下部

2 性能試驗及分析

2.1 試驗設備、裝置和試驗方法

試驗設備及裝置:冰箱性能試驗監測室、計算機溫度采集及分析系統、M 試驗包、銅圓柱測溫點、標準測溫點等。

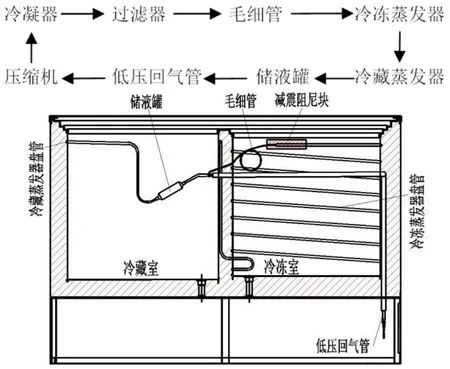

試驗方法:將三種制冷系統的試驗樣機各一臺放置于冰箱性能試驗室中,按照國標要求在環境溫度16℃和32℃,相對濕度45%~75%條件下分別進行測試,在冷凍室布M 試驗包,冷藏室布銅圓柱測溫點(見圖4)[5]。將冷柜通上電源,調整溫控器檔位,保證冷凍室M 試驗包最高點溫度≤-18℃,冷藏室溫度在國標規定的范圍并且≤4℃。在冷柜連續工作24 小時后并處于穩定狀態時,通過計算機溫度采集與分析系統記錄三臺樣機的溫度數據及曲線,計算出耗電量。

圖4 試驗包及測溫點布點圖

2.2 耗電量測試結果

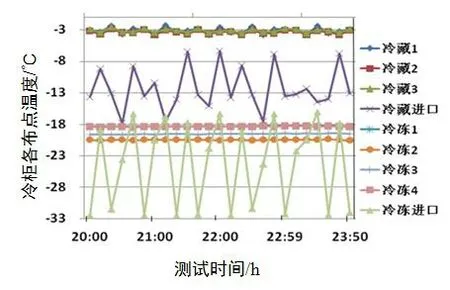

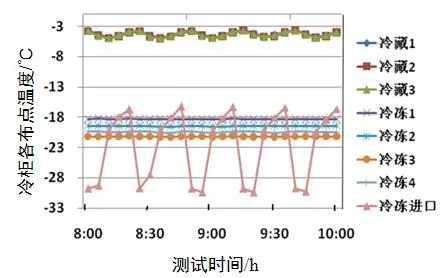

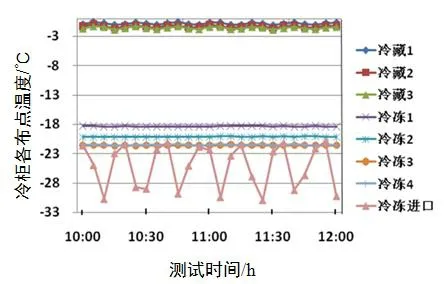

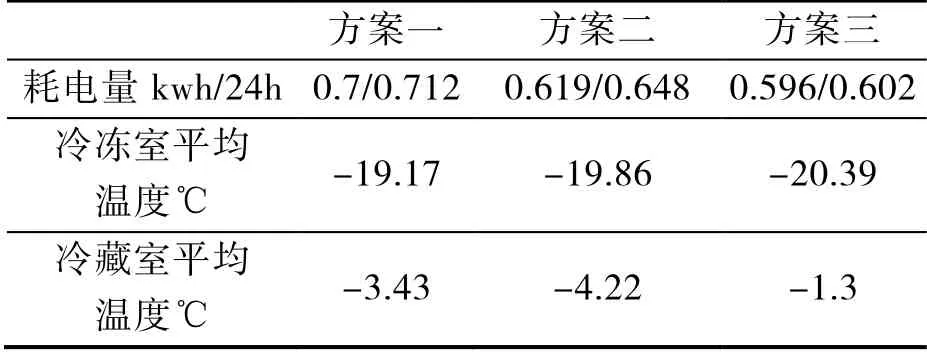

在冷凍室M 試驗包最高點溫度≤-18℃條件下,測得耗電量測試曲線如圖5、6、7 所示。計算出三種樣機耗電量,見表1。

圖5 方案一的耗電量溫度曲線(部分)

圖6 方案二的耗電量溫度曲線(部分)

圖7 方案三的耗電量溫度曲線(部分)

表1 BCD-192 冷藏冷凍箱耗電量一覽表

2.3 耗電量分析

(1)方案一:制冷劑經壓縮機壓縮、冷凝器放熱后,經過第一毛細管節流后形成低溫低壓液體,進入冷藏室蒸發器,吸熱后再經第二毛細管節流進入冷凍室蒸發器。由第二毛細管節流所造成的有效能損失,在制冷劑為R12、R134a 時分別占輸入功的11.29%、12.01%[6],使得冷凍室溫度波動較大,耗電量達不到二級能效限定值。

(2)方案二:制冷劑經毛細管節流后,進入冷凍室蒸發器上部,再走冷藏室上部。由于制冷劑流過冷凍盤管后要反向流動(由下向上)到冷藏盤管的上部,冷藏盤管雖然可以充分利用蒸發器的末端蒸發換熱,來滿足4℃的冷藏溫度要求,但制冷劑的流動受沿程阻力影響,盤管豎向布置會使制冷劑在管路中流動阻力增大,產生有害壓降,使系統制冷量減少,換熱效率低,制冷劑蒸發不充分,節能率低。

該方案耗電量比方案一小。

(3)方案三:制冷劑經毛細管節流后,進入冷凍室蒸發器下部,再走冷藏室上部,改變了傳統制冷系統中制冷劑的流動方向,制冷劑可以在管路中吸收更多熱量,充分沸騰換熱,同時冷藏盤管充分利用蒸發器的末端蒸發換熱,來滿足4℃的冷藏溫度要求,降低了耗電量,提高了能效指數。這種下供上回滿液式供液蒸發冷柜,制冷劑經過毛細管節流后,從蒸發器下口進入蒸發器,由下向上進行蒸發,氣態制冷劑從蒸發器上口進回氣管組,再回到壓縮機;沒有充分蒸發的制冷劑仍留在蒸發器下部形成滿液式蒸發,進一步沸騰蒸發,直至完全汽化。這種方案單位時間內制冷劑蒸發比較充分,蒸發器管的傳熱系數提高到8000kW/m2,提高了單位時間制冷量,使壓縮機實際的工作時間減少,降低了能耗[7]。

相比之下,方案三的耗電量最小,達到國標二級能效要求。

3 高溫負載試驗

3.1 32℃高溫負載試驗(冷凍室放入瓶裝水)

制冷系統方案在滿足國標所要求的耗電量的同時,需考慮消費者的使用習慣。

使用冷柜銷售冰糕、瓶裝水的用戶,在夏天習慣將環境溫度下的一箱(24 瓶)或兩箱(48 瓶)瓶裝水一次性放入冷凍室。這時,冷凍室與冷藏室的熱負荷迅速發生變化,冷凍室需要大量的冷量來降低瓶裝水溫度,冷藏室溫度就會升高。

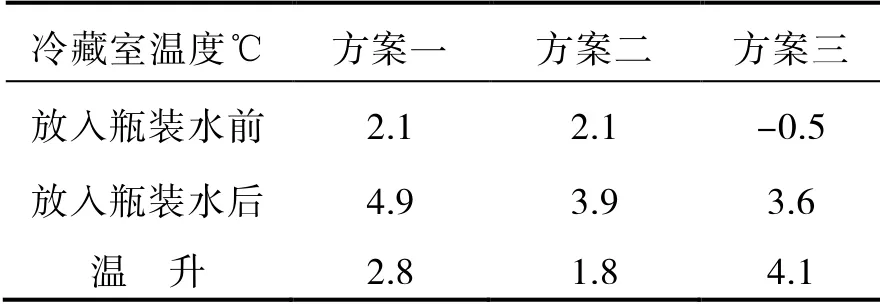

按三種方案制作試驗樣機分別進行試驗。將環境溫度調整為32℃,冷凍室放入占冷凍室容積50%的冷凍負載(試驗包),冷藏室布置銅質圓柱。調整溫控器使冷凍室溫度達到-18℃,穩態后運行6 個小時,在冷凍室放入40 瓶瓶裝水進行試驗。試驗結果見表2。

表2 BCD-192 冷藏冷凍箱高溫負載試驗

試驗結果表明:三種方案在放入瓶裝水后,除方案一超標外,方案二與方案三冷藏室溫度都小于4℃,符合國標要求。

3.2 32℃高溫負載試驗(冷藏室放入瓶裝水)

將環境溫度調整為32℃,冷凍室放入占冷凍室容積50%的冷凍負載(試驗包),調整溫控器使冷凍室溫度達到-18℃,穩態后運行6 個小時,在冷藏室放入20 瓶瓶裝水進行試驗(冷凍室溫度穩態后,方案一、二的冷藏室溫度變化一致,只取方案二數據即可)。試驗結果見表3。

表3 BCD-192 冷藏冷凍箱高溫負載試驗

試驗結果顯示:5 小時后方案三冷藏室水點平均溫度比方案二低0.72℃,方案三降溫速度快。

4 結論

(1)方案一耗電量最大,無法通過調整制冷方式達到國標能耗要求。

(2)方案二耗電量居中,能耗滿足國標要求。但能耗值與標準值接近,調整空間小,冷柜生產時如制冷管路與內膽貼附不嚴,很容易出現制冷差等批量事故。

(3)方案三耗電量最小,能較好滿足國標能耗要求。采用這種下供上回的供液裝置、制冷劑流向先走冷凍室下部再走冷藏室上部的制冷系統,避免了不能滿足能耗要求而必須開發全新產品的問題,可節省巨大的模具投入費用和產品設計開發費用。