回轉窯輪帶軸向竄動原因分析及復位調整

冀永濤

某公司φ4.8m×72m回轉窯設計產量5 000t/d,采用三檔支撐,二檔和三檔輪帶下方均有液壓擋輪,液壓擋輪控制回轉窯上下軸向運動。回轉窯輪帶套裝在筒體上,輪帶下方安裝24塊墊鐵,墊鐵兩側周向焊接24個擋塊,擋塊防止輪帶運轉時墊鐵受軸向力而產生移動,輪帶與墊鐵的設計間隙為8mm。

1 故障情況

2019年7月,在生產運行中,一檔輪帶向上(窯尾方向)竄動,輪帶擋塊大量磨損,輪帶向上移位34mm(圖1),擋塊無掉落情況。為保證生產,公司決定采取特護措施堅持運行,緊急訂購輪帶擋塊等備件,計劃在停窯檢修時對輪帶進行復位,并更換磨損擋塊。

圖1 輪帶擋塊的磨損

2 故障原因分析

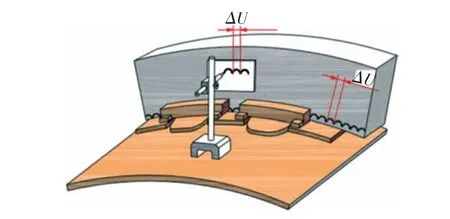

(1)墊板間隙偏大。墊板間隙偏大直接造成輪帶擺動,磨損輪帶擋塊。墊板間隙在熱態(tài)情況下是一個變量,受回轉窯筒體和輪帶之間的溫差影響,隨筒體溫度和輪帶溫度的變化而變化,檢測墊板實際間隙需在冷態(tài)下進行。停窯期間,在冷態(tài)情況下,利用墊板間隙自動測量儀(圖2)測量一檔墊板間隙,檢測出墊板間隙為S=25mm(圖3),超出了回轉窯一檔墊板間隙8mm的設計值。

圖2 墊板間隙測量儀

圖3 輪帶滑移量和間隙

采用墊板間隙自動測量儀測量時,將劃針用磁鐵吸附在輪帶邊回轉窯筒體上,畫紙用磁鐵吸附在輪帶側面。當回轉窯運轉時,筒體與輪帶之間會產生相對位移,這個相對位移就是輪帶的滑移量。用測量儀將此滑移量直觀地反映到畫紙上,測出的數(shù)據(jù)ΔU即為滑移量,S即為墊板間隙。

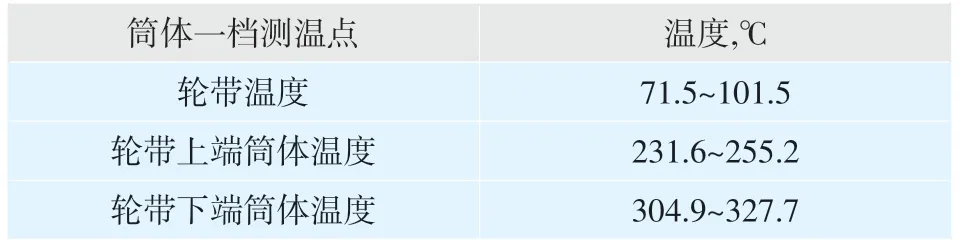

(2)輪帶兩側筒體溫度不均。現(xiàn)場用測溫槍對回轉窯一檔兩側的筒體進行多次測溫(見表1),測量結果表明,上端(窯尾方向)筒體溫度比下端(窯頭方向)筒體溫度偏小50℃~80℃,筒體溫度相對偏低,進而使筒體膨脹系數(shù)降低,造成輪帶有向上竄動移位的可能性。

表1 筒體溫度測量數(shù)據(jù)

3 輪帶復位調整

(1)輪帶復位處理前,在輪帶兩側搭設腳手架,以方便施工人員施工。

(2)在回轉窯上下各安裝4個100t液壓千斤頂支座(圖4),然后將支座轉到窯頂部,2個100t液壓千斤頂頂分別橫放在焊好的液壓千斤頂支座上;對輪帶施加向下端(窯頭方向)的軸向作用力,輪帶每次移位10mm,移位后與擋塊間的間隙加入10mm鋼板;將鋼板與擋塊點焊,防止輪帶向上(窯尾方向)竄動。

圖4 輪帶復位工裝

(3)在回轉窯頂部軸向頂推輪帶一次后,把回轉窯旋轉180°再次對輪帶施加作用力進行頂推,每次頂推均在回轉窯頂部進行。輪帶每次移位10mm,直至將其頂推到與下端(窯頭方向)擋塊貼緊,然后進行輪帶定位。

(4)輪帶復位后,從回轉窯頂部依次抽出輪帶下墊板進行更換。先在窯頂部抽出一塊舊墊板,在舊墊板位置更換新墊板,安裝到位后焊接輪帶擋塊,輪帶與擋塊間隙預留4mm,然后翻窯依次更換墊板。

4 輪帶復位后的運行管理

(1)每周定期對回轉窯輪帶滑移量及輪帶進行檢測。回轉窯熱態(tài)運轉時,重點檢測輪帶滑移量,要求滑移量保持在8~25mm/r,若滑移量發(fā)生變化時要及時進行調整,要保證輪帶滑移量穩(wěn)定。

(2)加強回轉窯筒體溫度管理。筒體溫度特別是輪帶兩側溫差大時,要及時查找原因,進行處理。可根據(jù)筒體輪帶兩側溫度變化,調整噴煤嘴管角度,并在該段筒體處增設吹風機,以保證筒體溫度在正常范圍內。

通過采取以上措施后,該公司回轉窯輪帶未再出現(xiàn)軸向竄動的現(xiàn)象。