燃氣-蒸汽聯合循環機組余熱鍋爐中壓蒸發器鰭片管泄漏原因

吳 躍

(1.中國大唐集團科學技術研究院有限公司華東電力試驗研究院, 合肥 230088;2.大唐鍋爐壓力容器檢驗中心有限公司, 合肥 230088)

0 引 言

燃氣-蒸汽聯合循環機組余熱鍋爐屬于熱量回收設備,可降低能源消耗,提高機組熱效率和經濟效益,對于節能減排起著至關重要的作用[1-2]。中壓蒸發器為余熱鍋爐本體受熱面,采用模塊結構,一般由垂直布置的順列螺旋鰭片管和進出口集箱組成。鰭片管與進出口集箱連接處的角焊縫因承受結構應力、焊接殘余應力以及機組頻繁啟停產生的交變應力而易發生開裂,導致泄漏。

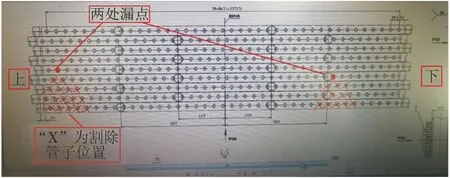

某燃氣-蒸汽聯合循環機組1號余熱鍋爐于2019年1月24日停爐備用。2月12日對鍋爐上水進行啟機前準備工作,發現爐底膨脹節及爐底保溫疏水漏水量大,初步判斷爐膛內部發生泄漏。2月13日進爐膛檢查發現,IV區中壓蒸發器B模塊鰭片管存在兩處漏點:鰭片管垂直排布,第一處泄漏管為沿煙氣流向往里數第5排,從左往右數第2根,漏點(下文稱為上部漏點)距離上部小集箱650 mm;第二處泄漏管為沿煙氣流向往里數第4排,從右往左數第8根,漏點(下文稱為下部漏點)距離下部小集箱670 mm。鰭片管均為ASME SA210 A1無縫鋼管,規格為φ38 mm×2.7 mm,螺旋鰭片材料為碳鋼。將鄰近上部漏點的17根管以及鄰近下部漏點的13根管割除,對內壁進行宏觀檢查,未發現異常。鍋爐泄漏位置及返修割除管段示意見圖1。為了查明該鍋爐中壓蒸發器鰭片管泄漏原因,作者對第一處泄漏管(上部漏點)進行了理化檢驗和分析,并提出了相關預防措施。

圖1 中壓蒸發器泄漏位置及返修割除管段示意Fig.1 Schematic of middle pressure evaporator leakage locations and cutting tubes for repair

1 理化檢驗及結果

1.1 宏觀形貌

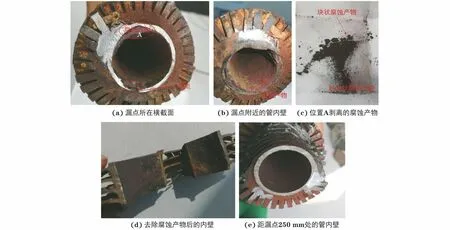

由圖2可知,失效管漏點附近內壁表面粗糙不平,存在鼓皰狀腐蝕產物,腐蝕產物外層呈磚紅色,用刀片將其刮破,可從內壁剝離下大量黑色粉末狀腐蝕產物和少量紅棕色塊狀產物,清除腐蝕產物后內壁出現潰瘍狀陷坑,可見該鼓皰狀腐蝕產物分為兩層,包括外層磚紅色腐蝕產物和內部的黑色粉末及少量紅棕色塊狀產物,說明鰭片管發生了典型的氧腐蝕[3-4]。另將距漏點250 mm處切開,可見管內壁僅存在一層薄而均勻的磚紅色腐蝕產物。

圖2 失效鰭片管的宏觀形貌Fig.2 Macromorphology of failed fin tube: (a) cross section of leakage point; (b) inner wall of tube near leakage point; (c) corrosion products stripped at position A; (d) inner wall after removal of corrosion products and (e) inner wall of the tube 250 mm away from the leakage point

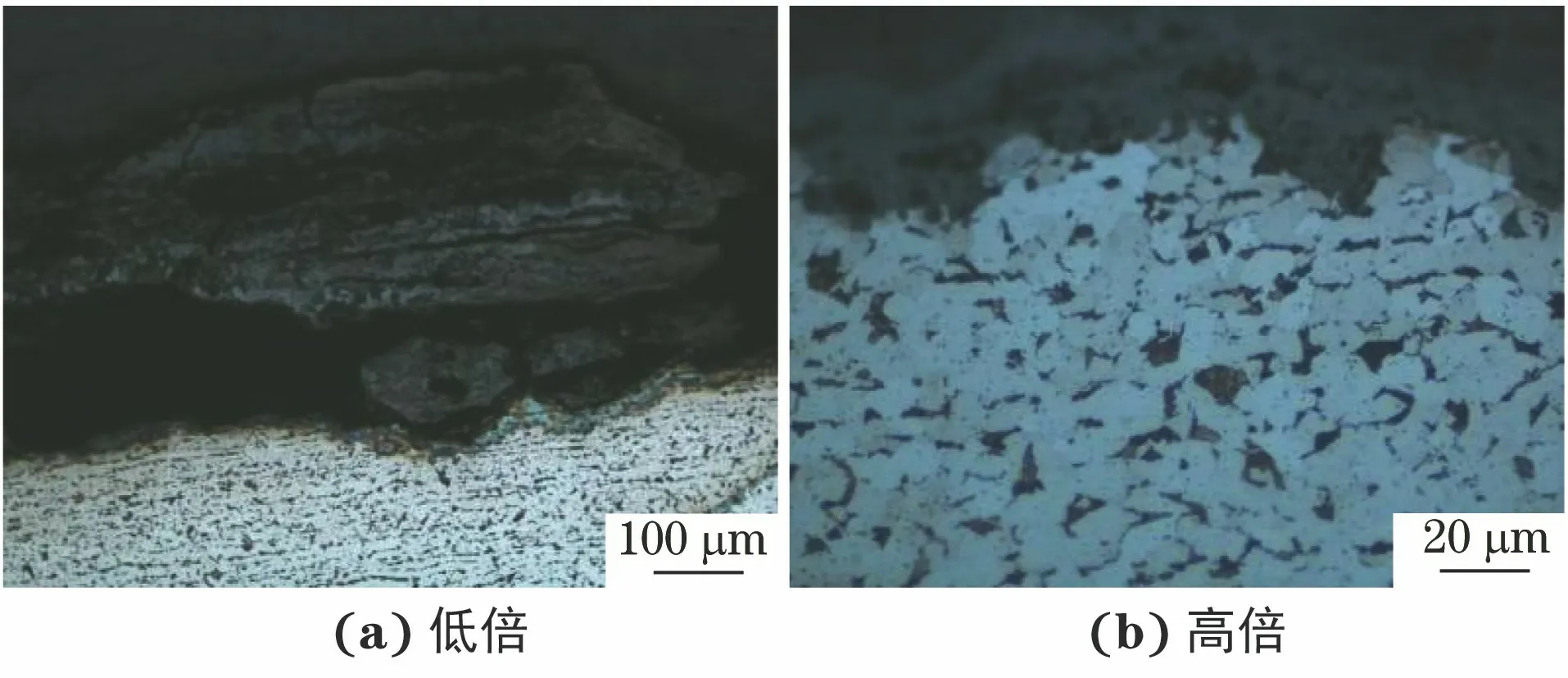

1.2 顯微組織

在失效鰭片管泄漏位置及其附近內壁腐蝕產物處分別切取金相試樣,經打磨、拋光后,采用體積分數4%的硝酸酒精溶液腐蝕,通過Carl Zeiss Axio Observer A1m型光學顯微鏡觀察顯微組織。由圖3和圖4可知:漏點及附近內壁處存在腐蝕層,管的有效壁厚為0.95~1.40 mm,遠低于2.7 mm的設計壁厚;鰭片與管外壁焊接時存在未熔合缺陷;漏點處母材組織為鐵素體+珠光體,未見老化;漏點及內壁腐蝕產物下的組織均為鐵素體+珠光體,無脫碳現象和晶間微裂紋。

圖3 鰭片管漏點位置的顯微組織Fig.3 Microstructures of the leakage point of the fin tube: (a) whole; (b) outer wall; (c) inner wall and (d) base material

圖4 鰭片管漏點附近內壁腐蝕產物及其下顯微組織Fig.4 Corrosion products on inner wall near the leakage point of the fin tube and underlyzing microstructure: (a) at low magnification and (b) at high magnification

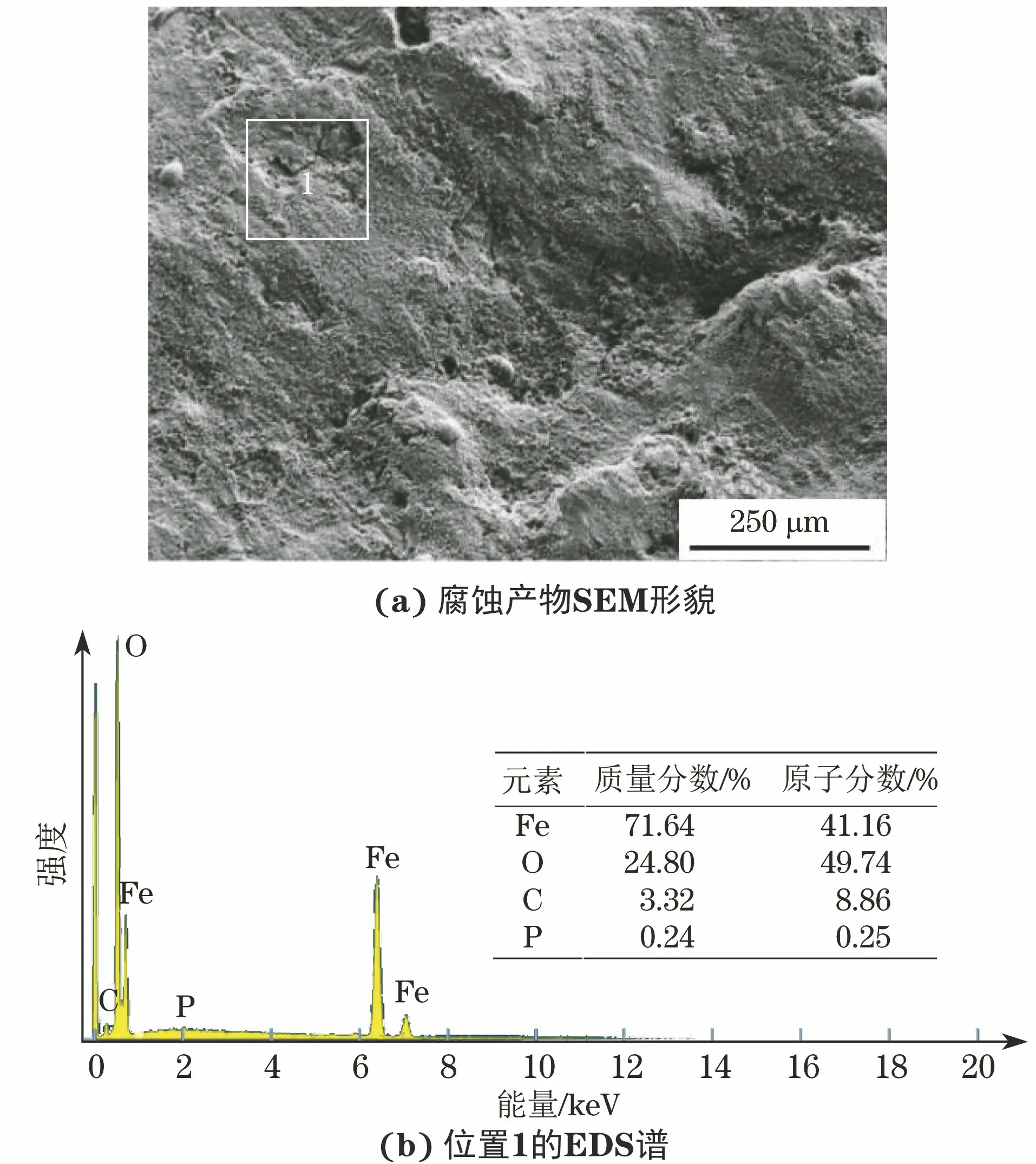

1.3 腐蝕產物的化學成分

利用蔡司sigma300型熱場掃描電鏡(SEM)附帶的能譜儀(EDS)對圖2(c)中剝離的腐蝕產物進行能譜分析。由圖5可知,該腐蝕產物以鐵和氧元素為主,為鐵的氧化物,此外還含有少量碳和磷,無氯等腐蝕性元素。

圖5 鰭片管內壁腐蝕產物的SEM形貌及EDS譜Fig.5 SEM morphology (a) and EDS spectrum (b) of corrosion products on inner wall of the fin tube

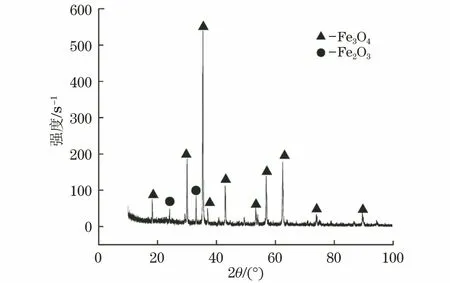

1.4 腐蝕產物物相組成

利用布魯克D8 ADVANCE型X射線衍射儀(XRD)對上述腐蝕產物進行物相分析。由圖6可知,該腐蝕產物為Fe2O3和Fe3O4的混合物。可以推斷鼓皰下的紅棕色產物為Fe2O3,黑色產物為Fe3O4[5-6],進一步說明該中壓蒸發器鰭片管內壁泄漏是由氧腐蝕所導致。

圖6 鰭片管內壁腐蝕產物的XRD譜Fig.6 XRD spectrum of corrosion products on inner wall of the fin tube

1.5 溶垢性能

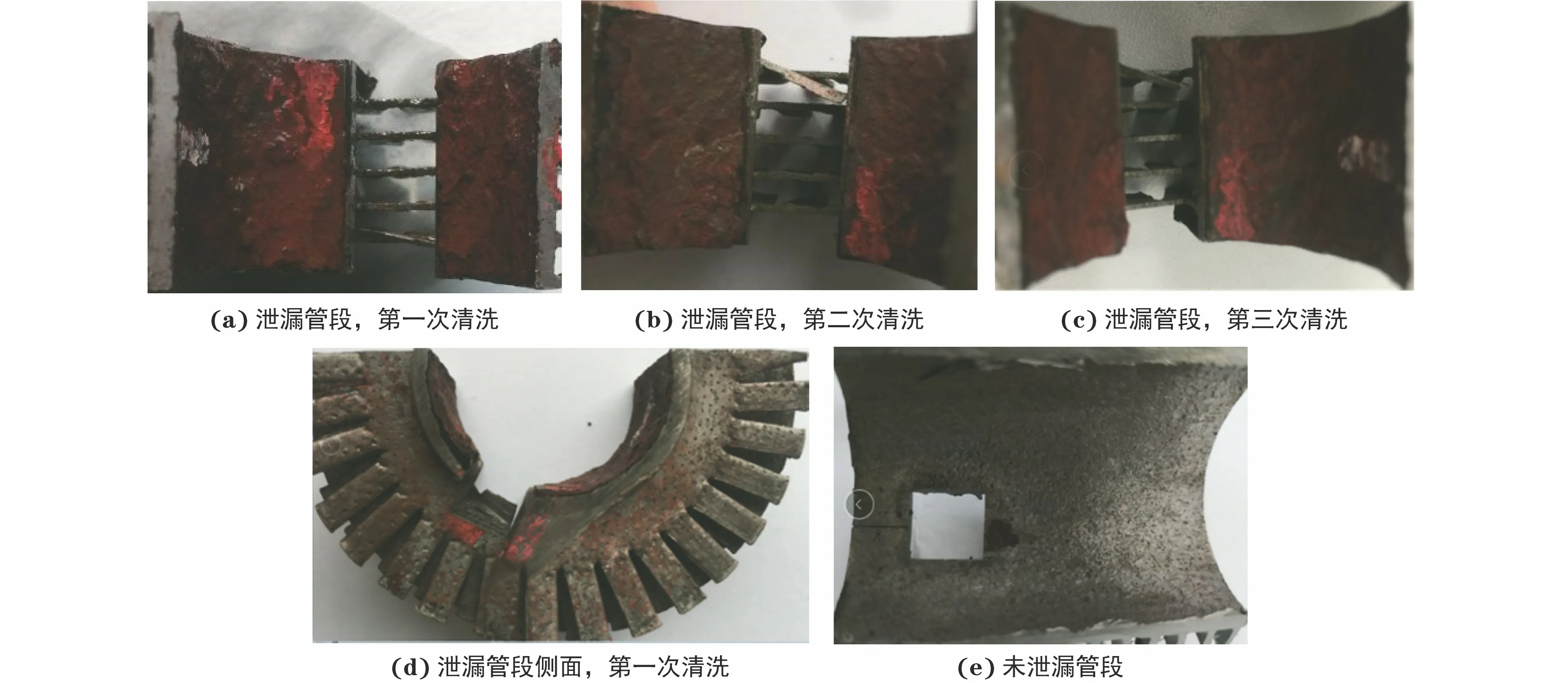

截取鍋爐泄漏管段及相鄰未泄漏管段進行實驗室溶垢試驗。采用95.5%(質量分數,下同)除鹽水+0.5%緩蝕劑+4%鹽酸配制的清洗液對泄漏管段進行第一次清洗,將清洗液和泄漏管段水浴加熱至60 ℃,清洗30 min(即恒溫放置30 min),該處理方式與基建期化學清洗工藝條件相同。由圖7(a)及圖7(d)可以看出,第一次清洗后,管樣內壁的鼓皰狀腐蝕產物未溶解,清洗效果不明顯,而側面鰭片表面薄而均勻的腐蝕產物消失,露出金屬本色。將酸洗液中鹽酸的質量分數提高至6%,清洗時間延長至40 min,進行第二次清洗,由圖7(b)可知管樣內壁腐蝕產物亦無明顯變化。不添加緩蝕劑,采用6%鹽酸溶液對泄漏管段進行第三次清洗,清洗時間為40 min,內壁腐蝕產物仍無明顯變化。采用與泄漏管段第一次清洗時的相同條件對未泄漏管段進行清洗,約5 min后,其內壁處薄而均勻的腐蝕產物即清洗干凈。由此說明,蒸發器運行期間,鰭片管內壁正常形成的薄而均勻的腐蝕產物易溶解去除,而漏點附近的鼓皰狀腐蝕產物很難用鹽酸溶液溶解去除。

圖7 鰭片管泄漏管段及相鄰未泄漏管段溶垢試驗結果Fig.7 Scale dissolving test results of the fin tube leaking section and adjacent unleaked tube section: (a) leaking tube section, the first cleaning; (b) leaking tube section, the second cleaning; (c) leaking tube section, the third cleaning, (d) side of leaking tube section, first cleaning and (e) unleaked tube section

2 失效原因分析

鰭片管漏點位置及腐蝕產物層下組織未見異常,僅漏點附近內壁存在非正常鼓皰狀腐蝕產物,而距漏點250 mm處管內壁光滑平整,僅有運行期間形成的一層薄而均勻的腐蝕產物,且腐蝕產物與金屬基體緊密結合,無分層現象,呈現出正常的受熱面管內壁沉積狀態[7]。此外,割除的30根鰭片管內壁亦光滑平整。說明中壓蒸發器僅個別管內壁局部區域存在鼓皰狀腐蝕產物,這些區域在機組運行期間極易進一步遭受氧腐蝕發生減薄而導致泄漏。

該中壓蒸發器運行時煙氣側溫度為230~250 ℃,水側溫度約為220 ℃。余熱鍋爐同一受熱面接觸煙氣的溫度相對一致,不同高度區域熱負荷基本相同,因此水蒸氣中的鐵元素在蒸發器中與氧元素受熱發生反應形成的沉積物應為均勻狀態,即腐蝕產物均勻平滑,而不會在局部區域形成分層的鼓皰狀腐蝕產物。

發生泄漏的1號機組于2018年11月28日整套啟動,第一次點火;12月11日至18日進行168 h滿負荷試運,整套啟動僅耗時20 d。在此期間,系統的冷態沖洗提前開始,啟動過程中同時加強熱態沖洗和鍋爐排污工作,系統鐵含量較低,其中168 h滿負荷試運期間,給水中的鐵含量僅為7~11 μg·L-1,遠低于DL/T 1717—2017標準要求(不高于30 μg·L-1)。另外,該鍋爐從投產到中壓蒸發器發生泄漏僅40余d,其中運行24 d,停備19 d。在水汽系統鐵含量較低、運行時間極短以及余熱鍋爐受熱面熱負荷均勻的條件下,理論上該鰭片管局部區域不會形成分層的鼓皰狀腐蝕產物。溶垢試驗顯示蒸發器正常運行形成的腐蝕產物薄而均勻,極易被鹽酸溶解去除,而漏點附近的鼓皰狀腐蝕產物不能通過鍋爐基建期間的化學清洗工藝(采用鹽酸溶液)去除,由此充分說明泄漏管局部區域存在的非正常鼓皰狀腐蝕產物是在原始制造條件下遺留的,推測是由內壁局部區域積水導致管壁發生嚴重氧腐蝕所致,試運行時,該區域進一步遭受腐蝕發生減薄而最終導致泄漏。

3 結論及建議

(1) 該中壓蒸發器個別鰭片管局部區域在原始制造條件下已發生嚴重氧腐蝕,形成了鼓皰狀腐蝕產物,其無法通過鍋爐基建期間的化學酸洗溶解去除而遺留下來,在機組運行期間,該區域進一步遭受腐蝕發生減薄而最終導致泄漏。

(2) 建議加強中壓蒸發器模塊鰭片管的入場驗收管理,采用內窺鏡抽查管內壁的鼓皰狀非正常腐蝕、劃傷等原始缺陷,以防止此類泄漏事故發生。