金屬粉末床熔融增材制造粉末循環使用研究現狀

何艷麗,雷力明,侯慧鵬

(1.中國航發上海商用航空發動機制造有限責任公司,上海 201306;2.中國航發商用航空發動機有限責任公司,上海 200241)

0 引 言

增材制造(Additive Manufacturing,AM)是一種基于分層制造的快速成形技術,其突破了傳統減材制造方法固有的局限性,無需模具,能夠直接利用計算機輔助設計的模型進行復雜幾何形狀零件的近凈成形,具有制造周期短、小批量零件生產成本低等特點。其中:定向能量沉積如激光直接沉積(Laser Melting Deposition,LMD)法生產效率高且可進行零件修復;粉末床熔融(Powder Bed Fusion,PBF)技術則能夠成形較為復雜的結構,尺寸精度更高,因此得到了更為廣泛的關注,在民用航空領域發展迅速[1-2]。相比于傳統制造方法,粉末床熔融技術成本較高,其中粉末成本占據了重要部分。粉末的重復循環使用是粉末床增材制造的關鍵環節之一,即將單次成形后未燒結/熔化的金屬粉末收集后進行干燥、篩分,然后用于再次成形。粉末冶金和噴涂等雖然同樣以金屬粉末為原材料,但其單次成形消耗金屬粉末較多,剩余材料無需進行重復使用。然而,粉末床增材制造存在一個顯著的特點:即使僅成形一個零件,也需根據零件高度準備能覆蓋成形倉相應高度的金屬粉末(對于有供粉倉的成形設備,同樣需將金屬粉末填充至所需高度),粉末利用率并不高。有研究發現,單次粉末床增材制造時僅有質量分數2%3%的粉末熔化為金屬部件[3],可見將粉末回收進行重復使用是降低成本、縮短生產周期的最有效的手段[4-5]。

粉末重復使用最為理想的情況是回收粉末(或原始粉末和回收粉末的混合物)的物理、化學性能與原始粉末無顯著差異,且成形件性能與原始粉末制件相比也沒有明顯差異。但是,這部分未熔化凝固為零件的金屬粉末與熱源進行了一系列動態熱交互作用,每次成形均會造成部分粉末質量變差,其物理、化學特性不可避免地在重復循環使用中發生一定變化。因此,有必要對其重復用于增材制造是否會導致零件性能下降進行驗證,尤其是將粉末循環制件用于質量要求較高的航空航天和某些生物醫學等風險較高的行業時。為此,作者結合增材制造領域金屬粉末的研究進展,選取近年來業內研究較多的316L不銹鋼、Ti6Al4V合金和IN718合金3種粉末材料,對循環使用過程中粉末的化學性能、物理性能、制件性能變化進行了概述,并基于民用航空零部件增材制造需求,分析了金屬粉末循環使用時存在的若干問題,提出了解決思路。

1 增材制造金屬粉末研究進展

隨著金屬增材制造技術的發展應用,研究人員投入大量精力致力于增材制造成形及后處理工藝的研究,以減少成形件內部缺陷、降低表面粗糙度、提高力學性能和生產效率。近年來,人們逐漸認識到,金屬粉末作為金屬增材制造的原材料,其化學性質及粒徑分布、孔隙率、流動性和松裝密度等物理性能對成形件表面粗糙度、力學性能等有著重要影響。

通常,金屬粉末主元素及雜質元素如碳、氫、氧、氮等滿足既定的技術要求或標準則認為粉末合格。金屬粉末各元素對增材制造成形件最終性能的影響多是進行定性分析,改變某些化學元素的含量有利于得到更好的力學性能和成形性。魏菁等[6]研究發現,降低氧、氮、硅含量可以提高激光選區熔化成形Hastelloy X合金的持久性能,增加碳元素含量則會提高其強度。隨著增材制造成形特點和機理的逐漸明晰,部分學者開始進行面向增材制造工藝的新材料設計,通過粉末物理性能和成分調控來適應成形工藝以提高成形件的性能[7-8]。

粉末粒度是增材制造工藝優化和參數調整的重要依據。在其他參數相同的情況下,粉末直徑過大可能導致成形件致密性下降;粉末直徑越小,在成形過程中則越容易出現過熱現象,且顆粒越細,其比表面積越大,由于表面摩擦作用,粉末流動性變差,同時還會出現團聚現象。但是粒徑小、粒度分布范圍窄的粉末能夠獲得穩定的熔池,從而提高成形件的致密性[9-10]。球形度會影響粉末流動性進而影響鋪粉質量[11-13],衛星球、長條顆粒均會降低粉末的流動性。此外,潮濕環境會增加粉末濕度,使其表面氫鍵增加,相互作用力增大,從而降低流動性,增加成形件的孔隙率[14-16]。

現階段普遍采用的氣霧化制粉方式不可避免會導致空心粉末的存在,使成形件中出現較多孔隙缺陷,影響合金的強度、持久壽命和疲勞性能等[17]。因此,減少空心粉末占比一直是粉末研發人員的重要目標之一。

2 金屬粉末在循環使用中的變化

2.1 化學成分的變化

2.1.1 316L不銹鋼粉末

316L不銹鋼粉末與其他金屬粉末最明顯的區別為其表面存在一層SiO2氧化層,隨著不斷的重復使用,粉末表面氧含量上升,氧化層厚度增加[18-21],鉻、錳、鐵元素等向粉末表面擴散,氧化層成分由SiO2轉變為MnCr2O4[22]。多次重復使用后,粉末中一些原始元素,如鉻、鎳、錳、磷、硫、氮等輕微增加,碳、鐵、鉬、硅等略有下降,但從統計學角度而言,各元素變化均在測量誤差范圍內。此外,不規則、粗糙顆粒表面的硅、鎳、硫、氧含量在多次重復使用后有所增加[19]。

諸多研究表明,316L不銹鋼粉末元素的整體變化比較微小,可以近似認為其基本保持不變,這可能是由于粉末表面氧化層的存在阻礙了部分元素的變化。顆粒表面出現的一些非氧化物組成元素,則是因部分金屬粉末在激光作用下局部熔化后發生成分偏析所致[19]。

2.1.2 Ti6Al4V合金粉末

Ti6Al4V合金粉末主要應用激光選區熔化[23](Selective Laser Melting,SLM)和電子束選區熔化(Electron Beam Melting,EBM)兩種粉末床熔融技術成形,其成分研究主要集中于氧、氮、鋁、釩等元素的變化。在循環使用過程中,EBM成形用Ti6Al4V合金粉末中氧元素含量有所增加[24-28],而SLM成形時各元素含量基本保持不變[29-31]。

2.1.3 IN718高溫合金粉末

近年來有關IN718高溫合金增材制造工藝的研究數量有所增加,然而其粉末循環使用相關報道較少,僅有SLM[32-34]、EBM、LMD修復[35-36]等3種方式少量涉及。

SLM成形用IN718高溫合金粉末在循環使用時,化學成分基本無明顯變化,因具有高純氬氣保護氣氛,在不添加新粉末的情況下可重復使用10次以上,添加新粉末時可重復使用達38次[23]。但也存在氧元素含量上升,重復使用次數減少的情況[33-34]。

綜上所述,粉末循環使用過程中應重點關注氧元素的含量變化,雖然有研究表明成形件中的氧含量低于粉末原料的[37],但粉末表面氧化物的增加會影響粉末對激光的吸收,從而影響成形質量。此外,在粉末循環使用過程中還需對其中的親氧元素和易燒損元素進行監控。

2.2 物理性能的變化

在粉末粒度方面,上述3種材料無論通過SLM還是EBM方式成形,平均粒徑均增大,整體粒度分布變窄或基本不變。其主要原因為鋪粉時小顆粒填充至大顆粒間隙中,隨著成形的不斷進行,小顆粒逐漸消耗減少;而成形過程中的飛濺、黏連、重熔等使得大顆粒數量增加。已有研究表明,不銹鋼粉末多次使用后顆粒長徑比增加,形狀不規則顆粒數量上升[18-20],且存在較多的附屬顆粒和黏結顆粒[38]。隨著重復使用次數的增加,衛星球的數量先減少后增加,但也有多次使用后衛星球數量仍不斷減少的報道。

在粉末形貌方面,EBM成形用Ti6Al4V和IN718合金粉末在多次成形后明顯出現球形度下降、表面粗糙度增大的現象,甚至出現拉長和變形顆粒;SLM成形方式下,顆粒表面僅在使用次數較多時變得更為粗糙[30],球形度基本無變化;而部分316L不銹鋼粉末在重復使用后出現球形度提高、表面更加光滑的現象[19,21],這可能是由于增材制造過程中的熔化和凝固使一些原本受熱影響粗糙化的顆粒表面受到破壞所致。

鑒于重復使用后粉末中小顆粒數量減少、衛星顆粒占比降低,其流動性普遍得到提高;但當使用次數過多,衛星顆粒數量再次上升時,流動性提高的趨勢會有所減弱直至穩定。

此外,316L不銹鋼粉末在循環使用過程中出現了磁性顆粒,并且含有大量細小的δ鐵素體晶粒和一些完全或幾乎完全奧氏體化的單晶粉末顆粒,而原始粉末中僅存在多晶奧氏體顆粒[19,21]。推測相變是不銹鋼粉末磁性發生變化的原因,在重復使用過程中需要將帶有磁性的金屬粉末進行篩選去除。RENDEROS等[35]在IN718合金粉末重復使用過程中也有類似發現,具體原因尚需進一步研究。由于磁性顆粒的存在會導致粉末團聚,降低鋪粉質量,如何避免該現象將成為未來增材制造粉末循環利用的一個重要研究方向。

2.3 成形件力學性能的變化

隨著循環使用次數的增加,粉末流動性、表面形貌和化學成分等均發生一定變化,成形件的力學性能亦會受到影響。目前,相關研究主要集中在拉伸性能、疲勞性能和沖擊性能等方面。

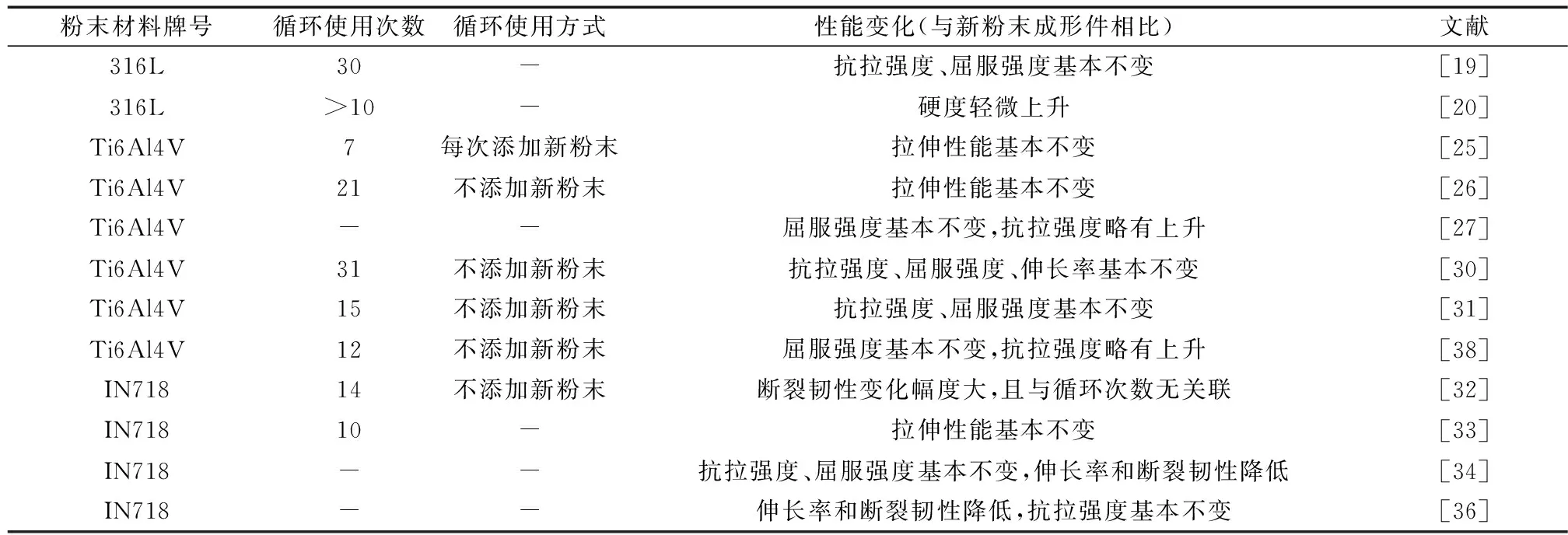

316L不銹鋼、Ti6Al4V合金和IN718合金3種粉末循環使用后成形件的拉伸性能與原始粉末制件的相差不大,抗拉強度有時呈上升趨勢[27,31,38];Ti6Al4V合金成形件的疲勞性能雖然整體沒有顯著變化,但高循環應力條件下表現出較高的疲勞壽命[31];IN718合金成形件的斷裂韌性和斷裂應變變化較大,但與重復使用次數并不存在明顯的關聯性[32,34,35]。具體研究結果見表1。

表1 3種粉末成形件力學性能隨循環使用次數的變化Table 1 Changes of mechanical properties of three powder molded parts with the number of cycles

綜上,粉末多次重復使用并不會使成形件拉伸性能明顯下降。成形件性能與內部缺陷有關。目前其他性能與粉末重復使用的相關研究十分有限,也沒有建立缺陷與粉末重復使用次數的關系,因此無法表明粉末重復使用是否會導致其他性能或波動程度的變化。

3 增材制造粉末循環使用存在的問題

(1) 粉末特性表征及測量方法亟待完善。增材制造用粉末材料的性能指標眾多,相互之間的關系如圖1所示。粉末流動性[39]作為一個綜合性指標,與粉末的物理性能和環境濕度存在強相關性,其對增材制造成形過程的鋪粉效果有著重要影響。粉末流動性可以使用流速、休止角、雪崩角、豪斯納比(HR)[23]等參數進行表征,也有學者通過定義的粉末分布、粒度等表征粉末的流動性[40]。由此可見,行業內各研究機構或研究人員之間對粉末特性解析角度尚未達成一致,這主要是由于目前尚缺乏更好的表征和測量方式。

圖1 增材制造金屬粉末性能間的關系Fig.1 Relationship between properties of metal powder for additive manufacturing

不同牌號金屬粉末在循環使用過程中的表現不盡相同,因此探明特定粉末的具體性能對于評估粉末循環使用對工藝和產品的影響至關重要。美國國家標準與技術研究所(NIST)的研究人員在一份報告中闡述了粉末床增材制造的科學測量需求[41],并致力于開發用于原始金屬粉末特性描述的標準試驗方法。CHANDRASEKAR等[42]提出了一種原位分析方法,在鋪粉過程中對粉末行為進行檢測,證明了Ti6Al4V和IN718合金粉末的原位行為存在差異。

然而目前,國內學者大多致力于增材制造件缺陷的無損檢測方法以及檢測準確性研究,僅有少部分關注粉末材料自身性能的檢測和表征。對于從事增材制造生產的企業而言,粉末循環使用過程中如何快速進行影響成形件質量的關鍵性能的檢測是亟待解決的問題,這一方面需要對粉末關鍵性能進行快速識別,另一方面需要開發出適用于生產現場的簡易有效的檢測裝置,并制定相應的檢測標準。

(2) 粉末特性對增材制造件性能的影響沒有定量描述。在粉末冶金中,通常先選擇認為合適的粉末,然后對工藝參數進行優化來提高零件質量,很少直接探討金屬粉末如何影響最終產品的微觀結構和性能,對粉末形態、微觀結構等特性進行完整全面的表征則幾乎從未涉及。增材制造成形過程以及制件質量與粉末原料的各項性能有極大的相關性。粉末粒度改變會對鋪粉質量產生影響,但何種粒度分布能獲得更好的鋪粉效果和產品質量尚無定論,目前默認使用的D10,D50,D90等粒度分布參數源自早已成熟應用的傳統粉末冶金行業,其是否足以表征增材制造用金屬粉末粒度分布特征尚不確定。對于化學成分如何影響成形件性能,因材料牌號差異以及可能的保密需求等原因,相關研究僅表明某些元素的降低或升高會對拉伸、持久、疲勞等性能產生某種趨勢性的影響,也分析了變化的原因,但沒有給出明確的上限或下限。

從當前金屬粉末循環使用研究現狀可以發現,研究者對于粉末顆粒的某些特性對后續產品性能的影響有獲得相同或類似結論的,也有獲得完全相反結論的。可見,將單個粉末顆粒的特性與粉末整體性能、加工過程和最終成形件性能聯系起來,建立相互間的定量關系仍是一項具有挑戰性的任務。

(3) 尚未明確如何控制成形過程副產物。增材制造成形時在熱源與粉末交互作用過程中會形成較多的副產物:由于激光照射至金屬粉末表面會產生一定沖擊力,部分金屬粉末在該作用力下飛射而出;高溫熔池使得金屬熔化甚至氣化,熔融和尚未熔化的金屬粉末在金屬蒸氣作用下形成飛濺物,這些飛濺物可能會成為滿足粉末粒度要求的顆粒,也可能形成較大顆粒,或者黏附在金屬粉末表面形成衛星球;此外,飛濺而出的金屬液滴與氣氛中的殘余氧氣相互作用后會形成氧化物。以上情況均會對金屬粉末產生不良影響,從而在后續循環使用過程中影響成形件的性能。因此,如何避免在增材制造過程中產生過多的副產物,或對其進行有效排除至關重要。

(4) 成形設備對粉末循環使用性能衰減的影響不清晰。增材制造成形過程中,除復雜的熱交互作用外,設備自身激光在成形區域的一致性、定位精度、成形氣氛、飛濺物及煙塵排除等也對粉末性能和成形件質量有著重要影響。例如, SLM成形由于處于非真空狀態,通常需要填充保護氣,出風口位置、內部風場情況等均會對成形過程中飛濺物的形成及分布產生影響,從而影響成形質量。

已有研究表明,設備的工藝性、參數等對循環使用后粉末成形件性能的影響已超過粉末自身特性變化的影響[3,29]。為提高生產效率,降低生產成本,增大激光選區熔化成形件尺寸,多光束增材制造設備逐步研發成熟,部分產品已投入市場。然而,多激光束也使得成形設備內部環境更加復雜,此種條件下粉末循環使用規則可能會發生變化,而循環使用極限是否會提前到來尚未可知。

(5) 缺乏統一的評價模型或標準,驗證周期長、成本高。目前,粉末循環使用主要有3種方式,一是單純使用回收粉末,二是將回收粉末與新粉末混合使用,三是將循環使用相同次數的粉末混合使用,前兩種方式占主導地位。由于設備不同、粉末牌號、粉末混合方式和比例等存在差異,各機構和研究人員獲得的結果可能會呈現不同的趨勢。因此,當前研究通常需進行大量的粉末循環和材料性能測試,以建立粉末重復使用次數與零件結構強度的關系;但某種粉末的研究結果無法有效應用于其他粉末零部件的生產,必須對各粉末性能和成形布局進行重復驗證,這種點對點的方法抑制了粉末的有效重復利用。因此,建立一種具有普適性的粉末重復使用評價模型或標準是加快粉末重復使用亟待解決的問題。CORDOVA等[23]提出了一種粉末重復使用過程中各項檢測的結構化流程,確定了分析的最佳順序,同時對每個步驟提出了具體檢測指標以決策是否進行下一步檢測或是否可繼續使用該粉末。但該模型的完整性和普適性尚未經過驗證,且其主要針對工藝參數方面,關于金屬粉末特性的內容則較少。

4 結束語

增材制造技術近年來得到了廣泛關注,國內外學者從工藝、設計、材料、標準等方面開展了大量研究工作,各種應用案例不斷涌現。然而,成本過高仍是制約其規模化應用的關鍵因素之一。金屬粉末在源頭上決定了增材制造的成本和產品質量,充分開展粉末循環使用研究對于控制成本、保障產品質量穩定性至關重要。由于增材制造金屬粉末循環使用的影響因素眾多、規律復雜,其研究和應用仍然面臨著諸多問題。國內相關研究相比國外更為薄弱。建議根據工藝特點和工藝路線,制定可行的方案和制度,加快增材制造金屬粉末的全面管控和性能測試,擴展應用案例,建立相關標準,助推增材制造技術在航空航天等領域的工程化應用。