基于作業(yè)成本的績效考評

周麗

摘 要:作業(yè)成本管理(ABM)的基礎同樣是“產品消耗作業(yè),作業(yè)消耗資源”,從作業(yè)的角度來管理企業(yè)的經營,利用作業(yè)成本核算所提供的信息,將成本管理的起點和核心由“產品”轉移到“作業(yè)”的一種管理方法,是作業(yè)成本核算的延伸。作業(yè)成本管理的提出,補充了作業(yè)成本法的內容,完善了作業(yè)成本法的框架,更好的融合成本核算和成本管理。作業(yè)成本管理的優(yōu)勢在于抓住了成本驅動的直接原因,可以更有效地控制成本的發(fā)生。可以通過減少或消除非增值作業(yè),改進增值作業(yè),不斷優(yōu)化作業(yè)鏈,提高作業(yè)完成的效率,提升企業(yè)資源的使用效率和增值能力。

關鍵詞:作業(yè)成本;作業(yè)分析;績效考評

一、作業(yè)評價體系的建立

作業(yè)分析圍繞作業(yè)成本管理的目的進行定性分析和定量分析。作業(yè)的增值與否是針對產品而言,作業(yè)的效率高低是針對資源而言。首先是增值性分析,即增值作業(yè)與非增值作業(yè)區(qū)分。判斷一項作業(yè)是否為增值作業(yè),可以用以下三條標準進行衡量。

(一)該作業(yè)能夠帶來加工對象狀態(tài)的改變;

(二)加工對象狀態(tài)的改變,只能由該作業(yè)實現,而不能由價值鏈中的前一項作業(yè)實現;

(三)該作業(yè)使價值鏈中的其他作業(yè)得以執(zhí)行。

同時符合此三條標準的作業(yè)為增值作業(yè),否則為非增值作業(yè)。持續(xù)改進和流程再造的目標就是尋找非增值作業(yè),將非增值作業(yè)成本降至最低。在區(qū)分了增值作業(yè)與非增值作業(yè)之后,企業(yè)要盡量消除或減少非增值作業(yè),最大化利用增值作業(yè),以減少不必要的耗費,提升經營效率。

其次是效率性分析。不論是增值作業(yè)還是非增值作業(yè),都應當從其效率上進行計算分析,以確認高效作業(yè)和低效作業(yè)。高效作業(yè)是指沒有消耗過多資源的作業(yè),即完成效率高,成本費用低的作業(yè)。反之,低效作業(yè)是指消耗過多資源,完成效率低,成本費用高的作業(yè)。企業(yè)可視為各種資源的有機組合,其作業(yè)的目的在于資源的增值,可用產出價值與投入價值的比值來表示。煤炭的市場價值受供求、生產地理位置、煤炭天然品質影響較大,因此用投入與產量比率能體現作業(yè)的效率。據此,建立如下效率指標:

1.投入產量比=■

此等式表示每單位的產出量需要投入的價值。為了便于分析,投入值可以用所耗的作業(yè)成本和資源成本兩種來表示。

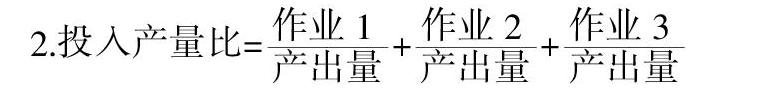

2.投入產量比=■+■+■

根據作業(yè)成本庫的個數對投入值進行分解,每個“作業(yè)成本/產出量”表示單位產出量所消耗的某種作業(yè)成本,體現該作業(yè)中心的作業(yè)效率。

3.投入產量比=■+■+■

同理,根據資源的類別對投入值進行分解,每個“資源成本/產出量”表示單位產出量所耗費的資源成本,體現該種資源的使用效率。據此作業(yè)評價分成四大基本類:(1)增值高效作業(yè);(2)增值低效作業(yè);(3)非增值高效作業(yè);(4)非增值低效作業(yè)。但這樣分類過于籠統,不便于進一步分析,需選定一套參考體系,依據參考標準體系劃定作業(yè)效率的等級。本文以行業(yè)理想標準成本和平均成本為劃分基礎,將作業(yè)效率劃為“高效、達標、較低、極低”四個等級。理想標準成本是在最優(yōu)的生產條件下,利用現有規(guī)模和設備能達到的最低成本,是理論上的業(yè)績標準,生產要素的理想價格和可能實現的最高生產能力的利用水平,無技術浪費時的生產要素消耗量,最熟練的工人全力以赴工作,不存在廢品損失和停工時間等條件下可能實現的最優(yōu)業(yè)績。它的主要用途是提供一個完美的目標,揭示成本下降的潛力,不能作為考核的依據。平均成本是指當前條件下,整個行業(yè)正常的生產成本。

舉例說明具體劃分步驟。假如理想成本每單位10元,平均成本為30元。則以理想成本10元為最優(yōu)點(100%),平均成本30元為達標點(60%)。以80%為高效點,計算出高效點成本為20元,計算步驟如下:高效點=(30-10)÷40%×(1-80%)+10=20,同理計算出較低點40元,極低點50元。現在將成本劃分為四個區(qū)間,每個區(qū)間為一個等級,如下表。

二、作業(yè)的分析及優(yōu)化

依據作業(yè)的增值性和效率性對各項作業(yè)進行了評價,可依據評價結果對作業(yè)進行進一步的分析。一個企業(yè)的作業(yè)鏈往往包括很多的作業(yè),從管理的角度看,不應面面俱到,應當抓住關鍵作業(yè)和效率未達標的作業(yè)進行重點分析控制。關鍵作業(yè)的選取依據各作業(yè)在作業(yè)鏈中的作用和地位,效率未達標作業(yè)依計算而定。確定了重點分析作業(yè)后便可進行更深層次的分析。本文采用標準成本差異的分析方法。每種作業(yè)成本的價值都由產品對象耗用的作業(yè)量和作業(yè)價格決定,即作業(yè)動因數和作業(yè)動因率乘積。通過與歷史成本、標準成本或行業(yè)標準對比,分析作業(yè)用量和作業(yè)價格情況。公式如下:

作業(yè)成本差異=實際作業(yè)成本-標準作業(yè)成本

=實際作業(yè)數量×實際作業(yè)價格

-標準作業(yè)數量×標準作業(yè)價格

=(實際作業(yè)數量-標準作業(yè)數量)×標準作業(yè)價格

+實際作業(yè)數量×(實際作業(yè)價格-標準作業(yè)價格)

=數量差異+價格差異

其中:

數量差異=(實際作業(yè)數量-標準作業(yè)數量)×標準作業(yè)價格

價格差異=(實際作業(yè)價格-標準作業(yè)價格)×實際作業(yè)數量

每種資源成本的價值都由產品對象耗用的資源數量和資源價格而定,即資源動因數和資源動因率乘積。通過與歷史成本、標準成本或行業(yè)標準對比,分析資源耗用量和資源價格情況。公式如下:

資源成本差異=實際資源成本-標準資源成本

=實際資源數量×實際資源價格

-標準資源數量×標準資源價格

=(實際資源數量-標準資源數量)×標準資源價格

+實際資源數量×(實際資源價格-標準資源價格)

=數量差異+價格差異

其中:

數量差異=(實際資源數量-標準資源數量)×標準資源價格

價格差異=(實際資源價格-標準資源價格)×實際資源數

在作業(yè)分析的基礎上進行作業(yè)鏈的優(yōu)化,常用的方法有以下四種:

(1)提高單項作業(yè)效率。作業(yè)鏈中如果每個環(huán)節(jié)都能高效運轉,每項作業(yè)都能高效執(zhí)行,那么所耗用的資源相對就會更少,產品的成本就會更低。優(yōu)化途徑可以采取合理配置資源,協調作業(yè)鏈中每項作業(yè)所需資源。培訓員工的作業(yè)技能,提高員工的積極性也是提高作業(yè)效率的重要途徑。

(2)消除不需要的作業(yè)。不需要的作業(yè)是非增值作業(yè)的一種,而且是可以從作業(yè)鏈中移除,但不會中斷作業(yè)鏈的作業(yè)。如材料在倉庫間的移動,可以通過合理規(guī)劃倉庫與車間的位置來減少或消除。

(3)選擇低成本作業(yè)。在保證生產目標的情況下,盡量選擇低成本的作業(yè)。如新建項目或更新設備在現金流入量相等的情況下比較現金流出量,購買設備和租用設備的成本比較選擇,有時還可以將某個生產工序外包。

(4)作業(yè)分享。作業(yè)分享實質是增加動因的數量但不增加作業(yè)成本,以達到降低產品單位作業(yè)成本的目的。比如利用規(guī)模經營效應,還有就是公司產能和設備負荷的充分利用,消除產能閑置。

三、基于作業(yè)分析的績效考評

績效考核的目的是實現企業(yè)的經營目標,其核心是促進企業(yè)獲利能力的提高及綜合實力的增強,其關鍵是做到人盡其才,使人力資源作用發(fā)揮到極致。企業(yè)制定了戰(zhàn)略發(fā)展目標,為了更好地完成這個目標需要把目標分解到各個部門及各個員工身上。績效考核就是對企業(yè)各部門及各位員工完成目標情況的一個跟蹤、記錄、考評。

作業(yè)中心依據作業(yè)鏈劃分,是資源的集散地,將作業(yè)中心劃分為責任中心,符合責任中心劃分規(guī)則,可以將責任中心與作業(yè)鏈、價值鏈協調統一,使績效考核更直接、更相關。作業(yè)中心大多屬于成本中心,該類中心只考慮成本費用,只對可控成本承擔責任,只對責任成本進行考核。可控成本具備三個條件,即可以預計、可以計量和可以控制。

作業(yè)中心的考核指標就是基于作業(yè)評價和作業(yè)分析的信息,即作業(yè)的效率等級劃分及差異分析結果。數量差異的責任一般歸咎于各相應的作業(yè)中心,而價格差異一般是歸咎于供應作業(yè)中心。這里需明確的是,數量差異比標準要高,其責任不一定是資源消耗的作業(yè)中心,也有可能是其他作業(yè)中心,如購買的材料質量不合格、上一作業(yè)中心生產不達標等,都可能造成資源的不必要浪費,因此績效考核應具體問題具體分析,找出問題的根源,以便做出公平、公正的考核結果,也為作業(yè)的優(yōu)化改進奠定基礎。

績效考核不能流于形式,應當與員工的報酬關聯起來。在設定薪酬時,一般將薪酬分解為固定工資和績效工資,績效工資正是通過員工的績效予以體現,而對員工進行績效考核也通常表現在薪酬上,否則就失去了激勵的作用。

四、作業(yè)成本管理實施幾點看法

(一)試點先行,逐步推廣

新生事物首次應用,在小范圍內先行試點是慣用的做法。比如京瓷公司選取了間接費用較大、機械化程度較高、成本動因容易確定的企業(yè)分部進行作業(yè)成本法試點。在設計階段,京瓷公司作業(yè)成本法考察小組到其他的公司學習交流,吸取別人的經驗,然后根據本公司的業(yè)務流程和生產工藝不斷探索和完善。

(二)信息化助推作業(yè)成本法實施

計算機技術的發(fā)展,使信息在收集、傳遞、處理等方面都有了前所未有的技術支撐,大大提高了信息質量水平。京瓷公司為復印機生產企業(yè)重新購置了多臺計算機,合理設計了信息收集和共享機制。計算機信息技術的應用為推動作業(yè)成本法的實施起了關鍵性的作用。

(三)合理劃分作業(yè)中心

作業(yè)中心的劃分必須依據業(yè)務流程和體現權責統一的原則,所以劃分作業(yè)中心時需要做好兩件事:一是理順作業(yè)流程,識別不同的作業(yè),區(qū)分功能差異,將同功能作業(yè)歸為一類。二是每個作業(yè)中心權力適當,并在其可控的范圍內負責。作業(yè)中心可以根據管理的需要,實行內部定價,對每個單位提供的作業(yè)量和生產的價值進行考核。

(四)全員參與,共同推動

作業(yè)成本法的實施不僅是管理部門的事,也是財務部門的事,又是生產部門的事;不僅是高層的事,也是普通員工的事。只有共同參與、共同推動,作業(yè)成本法才可能產生實質性的效果,而不會流于形式。一方面要合理分配每個部門、每個員工的工作,形成良好的工作協調機制。另一方面要將工作與績效考核結合起來,并落實到位,使每個員工都體會到作業(yè)成本法跟自身的關系。此外還要注重分析采納每個員工的建議。

參考文獻:

[1]余緒纓.管理會計[M].沈陽:遼寧人民出版社,2006:363-370.

[2]余緒纓.以ABM為核心的新管理體系的基本框架[J].當代財經,1994(04):54-56.

[3]朱久霞.論作業(yè)成本法及其在我國的應用展望.審計理論與實踐,2002(11).

[4]于增彪.流程觀下的作業(yè)成本制度[J].新理財,2003(06):14-27.

[5]張麗花,楊冬花.作業(yè)成本管理與價值鏈分析.合作經濟與科技,2004(16):32-33.

[6]鄭則華.作業(yè)成本法在價值鏈分析中的優(yōu)勢.河南商業(yè)高等專科學校學報,2004,17(04):35-26.