基于主動懸掛的車載穩定平臺調平系統設計與試驗

郭慶賀 趙丁選

(燕山大學機械工程學院, 秦皇島 066004)

0 引言

目前,輪式起重機、混凝土攪拌車和消防車等工程機械、救援裝備的車載穩定平臺調平系統多采用剛性支腿調平裝置[1-6]。剛性支腿調平裝置結構簡單、易操作、易控制,但調平時需將其先伸出、再調平,調平耗時較長。在執行救援任務時,調平時間過長,則會滯緩消防車救援進程,造成生命和財產損失。在工程建筑中,要求輪式起重機能在吊重過程中行走,若遇路面不平,則會造成車載平臺及起重臂架側傾,導致起吊重物大幅擺動,嚴重時會發生碰撞或傾翻,導致事故發生,而剛性支腿僅能在駐車調平時使用,無法滿足邊行走、邊調平功能的需要。

國外對調平系統的研究相對較早。HOEHN等[7]研究了一種應用于耕作機具的調平系統,在作業過程中可實時調節耕作機具與地面的高度,有利于保持恒定的土壤切削深度;KIM等[8]研究了一種控制挖掘機機架自動調平的系統和方法,可使上機架在挖掘機靜止或移動中均能保持水平;PIJUAN等[9]設計了一種使車輛底盤高度可調的懸掛機構,該機構使車輛具有較強的越障能力,但對底盤調平精度沒有過高要求;XIE等[10]研制了一種二自由度高度控制器,將其應用于聯合收獲機割臺高度控制,可實現收割過程中割臺高度的實時調節。目前,國內對行車過程中調平系統的研究多集中于農機具的調平[11-14],對車載穩定平臺調平系統的研究大多集中在駐車剛性支腿調平系統[15-18],鮮見對行車過程中保持車載穩定平臺水平的調平系統研究。本文基于主動懸掛技術設計一種調平系統,以期使車載穩定平臺在駐車或行車時均能保持水平狀態。

1 調平系統結構與工作原理

1.1 系統結構組成

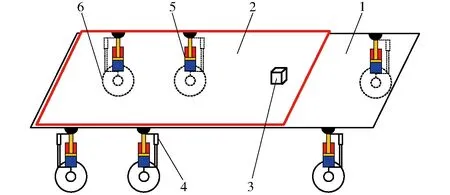

基于三軸六輪車輛底盤進行車載穩定平臺調平系統的設計,如圖1所示。該系統主要由車體、車載穩定平臺、慣性測量單元(Inertial measurement unit, IMU)、控制系統、液壓系統、懸掛作動油缸以及與懸掛作動油缸一一對應的位移傳感器等組成。

圖1 車載穩定平臺調平系統結構示意圖Fig.1 Structure diagram of vehicle-borne stabilized platform leveling system1.車體 2.車載穩定平臺 3.IMU 4.位移傳感器 5.懸掛作動油缸 6.車輪

1.2 工作原理

車載穩定平臺與車體固連;慣性測量裝置固定在車載穩定平臺上,用于測量車載穩定平臺的俯仰角和側傾角;車輪通過懸掛作動油缸連接于車體下方;位移傳感器用于測量懸掛作動油缸的伸縮行程;電控系統分別與慣性測量單元和位移傳感器通信連接,用于接收信號和輸出控制信號;液壓系統用于接收來自電控系統的控制信號并控制懸掛作動油缸動作。

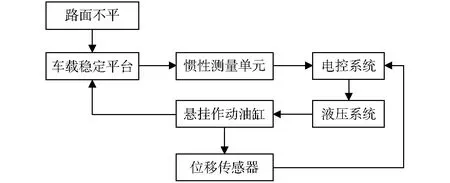

車輛行駛過程中,車體姿態因路面不平發生改變,導致車載穩定平臺不再處于水平狀態,產生一定的俯仰角和側傾角,電控系統讀取慣性測量單元測得的俯仰角和側傾角,并依此計算使車載穩定平臺恢復水平所需的各懸掛作動油缸伸縮量,并將伸縮量控制信號輸出至液壓系統控制各懸掛作動油缸伸縮,最終使車載穩定平臺恢復至原水平狀態。車載穩定平臺調平系統工作原理如圖2所示。

圖2 車載穩定平臺調平系統工作原理圖Fig.2 Schematic of vehicle-borne stabilized platform leveling system

2 調平系統設計

2.1 調平算法設計

2.1.1平臺支撐結構

按支撐點數量劃分,平臺支撐結構可分為三點支撐、四點支撐或多點支撐[19-21]。四點或多點支撐因存在冗余約束易產生“虛支撐點”,可導致平臺發生傾覆,且支點數量越多,控制過程越復雜。由數學定理知,空間中不共線的3點可以確定一個唯一的平面,即三點支撐不存在冗余約束,不會產生虛支撐點。因此,采用三點支撐作為車載穩定平臺支撐結構,并在此基礎上設計調平算法。

2.1.2調平算法

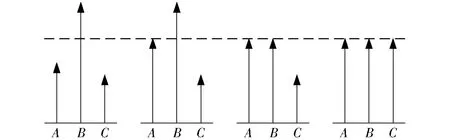

目前,采用剛性支腿結構對車載穩定平臺進行調平的算法主要分為:基于位置誤差的調平算法和基于角度誤差的調平算法。其中,基于位置誤差的調平算法主要包括“追逐式”調平算法、“中心不動”調平算法和“設定點不動”調平算法[22]。“中心不動”調平算法是指在調節車載穩定平臺各支腿時,以支撐點圍成的幾何圖形中心的高度為基準,調節各支腿的伸縮,使各支撐點與幾何中心處于同一水平高度,從而達到恢復平臺至水平狀態的目的。以三點支撐結構為例,“中心不動”調平算法的調節過程如圖3所示。相比其他算法,采用“中心不動”[23]調平算法調平時支腿伸縮距離最短,且調節精度高、調節速度快,因此,本文采用“中心不動”調平算法對車載穩定平臺進行調平控制。

圖3 “中心不動”調平過程示意圖Fig.3 Schematic of leveling process based on geometric center

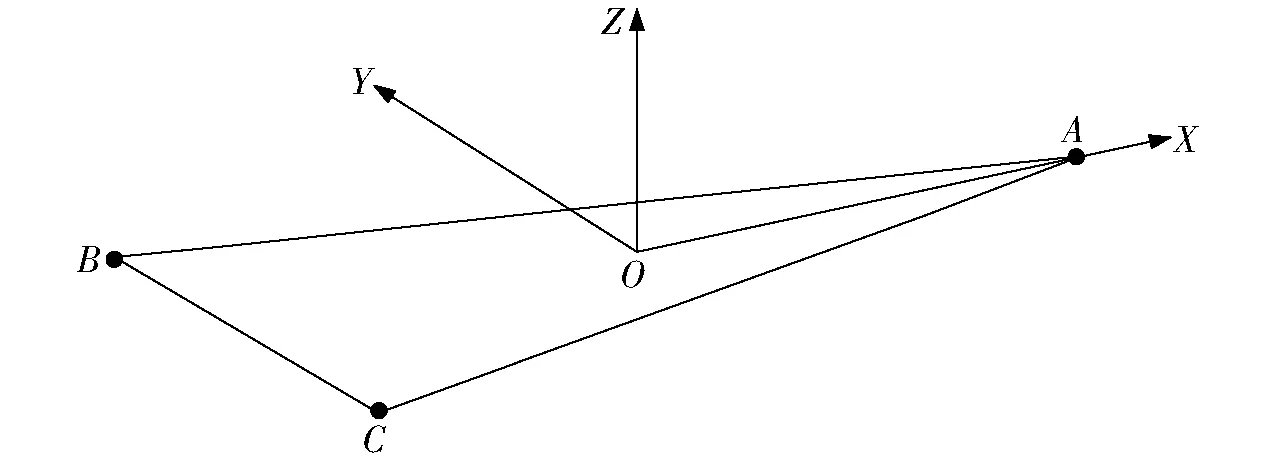

依據“中心不動”調平算法對車載穩定平臺進行調平首先對當前車載穩定平臺進行姿態分析,然后根據當前姿態信息計算平臺恢復至水平狀態所需的懸掛油缸伸縮量。設車載穩定平臺初始時刻為水平狀態,此時車載穩定平臺所在平面與大地(海平面)平行。設車載穩定平臺處于水平狀態時,三支撐點A、B、C所圍成的等腰三角形的外心為坐標原點O,以過原點O且垂直于大地水平面(海平面)向上的方向為Z軸正方向,以車輛前進的正前方為X軸正方向,以車輛前進方向的左側方向為Y軸正方向,建立水平坐標系OXYZ,如圖4所示。水平坐標系OXYZ符合右手定則,且無論車輛是在行進中或是靜止狀態,水平面XOY相對大地(海平面)均始終保持水平不變。

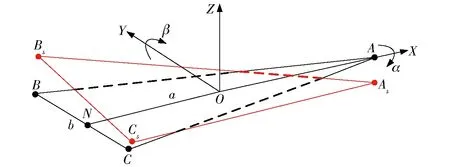

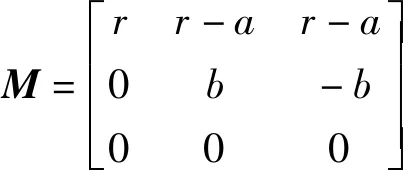

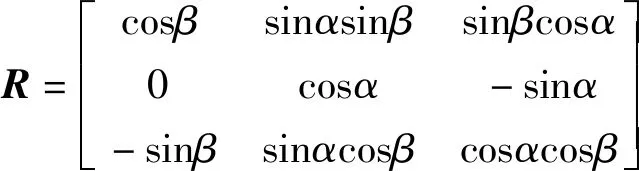

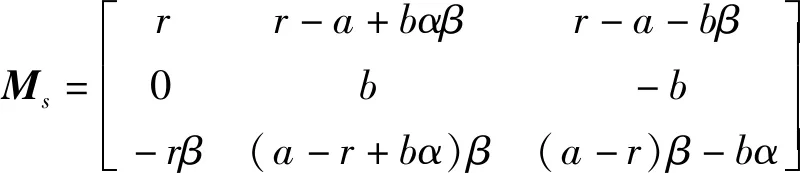

圖4 水平坐標系Fig.4 Horizontal coordinate system

當車載穩定平臺因路面不平發生傾斜時,其支撐點在水平坐標系OXYZ中的坐標位置也將發生改變,如圖5所示。設車載穩定平臺傾斜后支撐點的新坐標點為As、Bs、Cs,則其所確定的平面AsBsCs將不再保持水平。設其與水平面ABC在Y軸方向的夾角(側傾角)為α,在X軸方向的夾角(俯仰角)為β,由空間幾何理論知識可知,傾斜面AsBsCs可由水平面ABC以原點O為旋轉中心,先繞X軸旋轉α,再繞Y軸旋轉β得到。

圖5 車載穩定平臺姿態示意圖Fig.5 Attitude schematic of vehicle-borne stabilized platform

(1)

Ms=RM

(2)

其中

(3)

式中R——空間旋轉矩陣

由式(2)、(3)可得

(4)

通常情況下,α和β較小,可以由極限定理近似認為sinα≈α,sinβ≈β,cosα≈cosβ≈1,因此,式(4)可以簡化為

(5)

由式(5)可得,車載穩定平臺在發生傾斜前后,支撐點As、Bs、Cs相對A、B、C在Z軸方向的變化量為

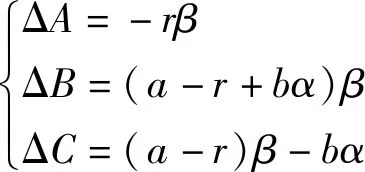

(6)

因此,當車載穩定平臺相對水平面XOY發生傾斜產生側傾角α和俯仰角β時,依據“中心不動”調平算法,欲使平臺恢復至水平狀態,由式(1)、(6)可得對應各支撐點As、Bs、Cs的懸掛作動油缸伸縮量分別為

(7)

調控時,由電控系統判斷lAs、lBs和lCs各值的正負性,若值為正,則系統調控懸掛作動缸活塞桿伸長,相反,則調控懸掛作動缸活塞桿縮短。

2.2 液壓系統設計

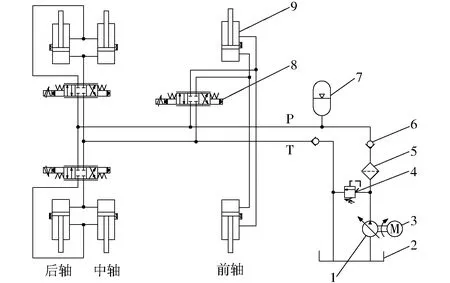

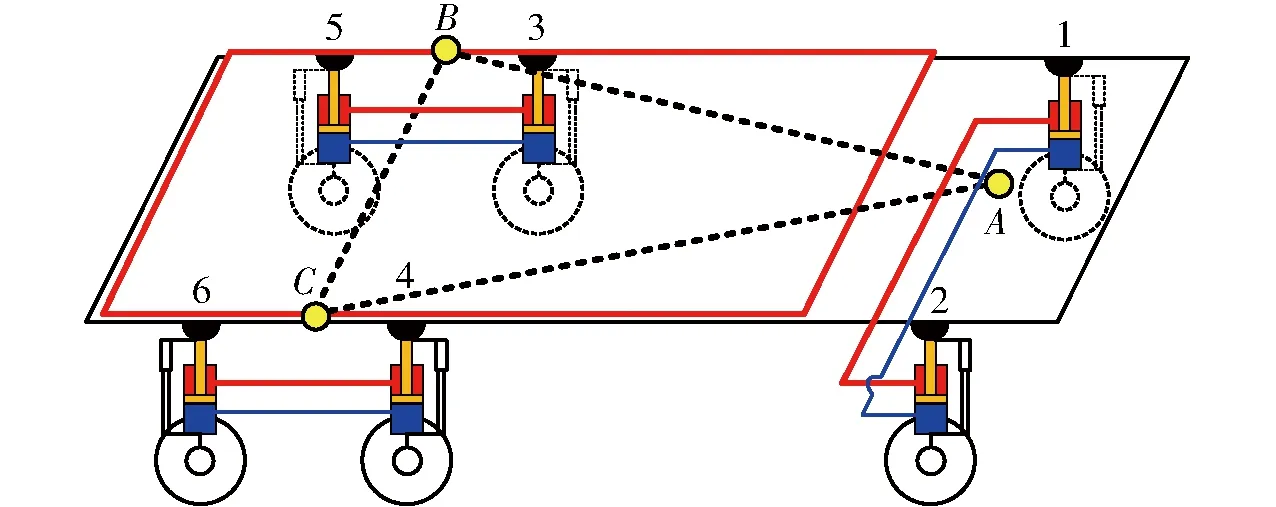

如圖6所示,液壓系統包括液壓泵、溢流閥、蓄能器、三位四通電液伺服閥和懸掛作動油缸等。發動機變速箱輸出軸通過取力器驅動液壓泵,為整機液壓系統提供動力;溢流閥采用直動式溢流閥,用于保護液壓系統,防止系統過載;蓄能器采用隔膜式蓄能器,用于吸收壓力沖擊和用作液壓系統輔助動力源;三位四通電液伺服閥采用航天鈞和科技有限公司生產的SFD234型電反饋射流管式伺服閥,伺服閥根據輸入電信號對油液的流量和方向進行控制,進而實現對懸掛作動油缸的伺服控制。本文采用三點支撐結構對車載穩定平臺進行姿態調控,但本文所用車輛底盤為三軸六輪,擁有6個支撐點,因此需對懸掛作動油缸進行適當耦連,將六點支撐轉換為三點支撐。根據油氣平衡懸架[25-26]相關結構與特性可知,當一對懸掛油缸的大腔與大腔相連,小腔與小腔相連時,原有懸掛油缸對車體的兩支撐點可等效轉換為一個虛擬支撐點,該虛擬支撐點位于原兩支撐點連線的中間位置。本文所采用的三軸六輪車輛,其6個懸掛作動油缸的結構參數完全相同,因此可將6個懸掛作動油缸劃分為3組,前軸左右兩側懸掛作動油缸為第1組,中軸和后軸左側兩懸掛作動油缸為第2組,右側兩懸掛作動油缸為第3組。如圖7所示,組內兩懸掛油缸的大腔與大腔相連,小腔與小腔相連,由此可將支撐點1和支撐點2等效轉換為虛擬支撐點A;支撐點3和支撐點5等效轉換為虛擬支撐點B;支撐點4和支撐點6等效轉換為虛擬支撐點C。

圖6 液壓系統原理圖Fig.6 Schematic of hydraulic system1.液壓泵 2.油箱 3.發動機 4.溢流閥 5.過濾器 6.單向閥 7.蓄能器 8.三位四通電液伺服閥 9.懸掛作動油缸

圖7 支撐點等效轉換示意圖Fig.7 Schematic of support point equivalent transform

對虛擬支撐點高度的控制通過控制各組內兩懸掛作動油缸活塞桿的平均伸縮量來實現。由于3組懸掛作動油缸結構和連通形式完全相同,因此只取其中1組懸掛作動油缸為例進行說明,其余同理。以第1組懸掛作動油缸(前軸左右兩側懸掛作動油缸)為例,設定該組內兩懸掛作動油缸行程中位為活塞桿位移零點,活塞桿初始位置在零點位置,x1和x2分別為兩懸掛作動油缸活塞桿位移,活塞桿伸出時x1和x2均為正值,縮回時x1和x2均為負值,兩活塞桿平均伸縮量為xA=(x1+x2)/2,當車載穩定平臺相對水平面XOY發生傾斜產生側傾角α和俯仰角β時,對虛擬支撐點As的高度控制量為lAs,此時電控系統將以xA作為虛擬支撐點As的位移反饋量,通過三位四通電液伺服閥調控懸掛作動油缸活塞桿的伸縮,使虛擬支撐點As的最終伸縮量為lAs。

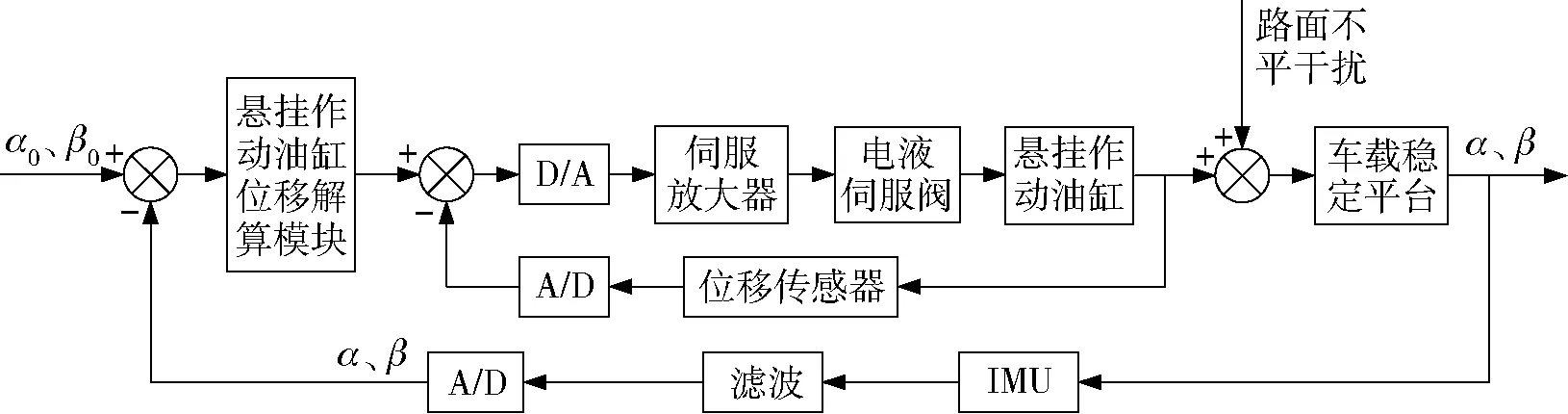

2.3 控制系統設計

車載穩定平臺的調平控制系統為閉環系統,如圖8(圖中α0和β0分別為車載穩定平臺目標側傾角和俯仰角,α和β分別為IMU測得的車載穩定平臺實際側傾角和俯仰角)所示。IMU測得的側傾角α和俯仰角β信號經濾波和A/D轉換后與設定值進行比較求偏差,主控制單元中的懸掛作動油缸位移解算模塊根據輸入的角度偏差信號進行油缸位移解算,解算所得值與位移傳感器測得的位移進行比較求偏差,偏差信號經D/A轉換并經伺服放大器放大后到達電液伺服閥,電液伺服閥根據輸入的控制量信號控制懸掛作動油缸產生相應的位移,進而調節車載穩定平臺恢復水平狀態。

圖8 車載穩定平臺調平系統控制原理圖Fig.8 Principle diagram of vehicle-borne stabilized platform control system

2.3.1硬件設計

作為車載穩定平臺調平控制系統的核心部件,工作過程中主控單元需要對傳遞的各種信號進行實時處理決策,以實現對懸掛作動油缸的精確控制,所以要求其具有良好的反應速度、抗干擾和穩定性。選用盛博科技嵌入式計算機有限公司生產的SCM9022型PC/104主板,其基于Intel Atom N455/D525處理器的超小型嵌入式核心模塊,板載DDR3/2GB內存,1.8 GHz,雙核,AT模式下+5 V供電,支持VGA+LVDS雙顯示,具有體積小、低功耗,惡劣環境下可靠性高等優點。數據采集與輸出采用盛博科技嵌入式計算機有限公司生產的SysExpandModule/ADT882-AT型采集卡。ADT882-AT型采集卡是基于PC/104的擴展卡,提供32個16位精度和軟件可編程輸入量程的模擬量輸入通道,配合FIFO操作,可達200 kHz的采樣速度,其通過PC/104總線與SCM9022型主板通信連接。慣性測量單元采用荷蘭Xsens公司生產的MTi 300-AHRS型IMU,其是一款基于卡爾曼濾波融合算法的高精度姿態角測量傳感器,其角度傳感精度為0.3°。位移傳感器采用美國MTS公司生產的MH100型磁致伸縮位移傳感器,其可在較為惡劣的工業環境下使用而不會產生損耗。伺服放大器采用自制放大器。

2.3.2軟件設計

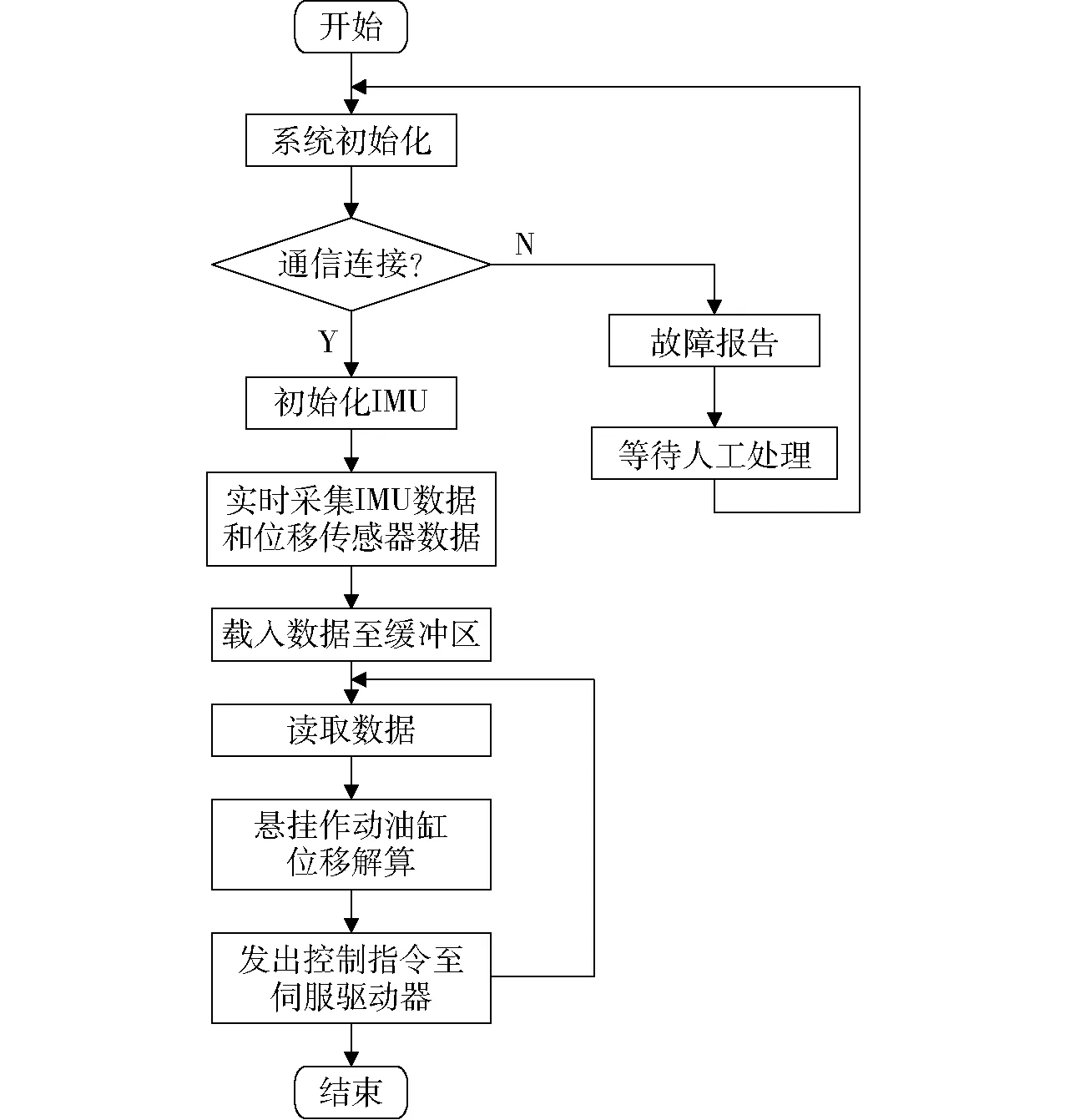

控制系統的核心部分是軟件,軟件系統性能將直接影響車載穩定平臺的調平速度和精度。采用程序執行效率較高的C語言在Visual C++6.0環境下進行控制軟件的開發。車載穩定平臺控制系統軟件主要由兩部分組成,分別是完成系統初始化、故障檢測與通信接口控制等功能的主循環程序部分和調平算法程序部分。主程序流程圖如圖9所示。程序啟動后,首先進行系統初始化,檢測系統各設備通信連接是否正常,若無設備及通信連接故障問題,則對IMU進行初始化,初始化完成后對IMU和位移傳感器進行數據采集并載入數據至緩沖區,懸掛作動油缸位移解算模塊讀取緩沖區數據并解算,解算完成后發送懸掛作動油缸位移控制指令至伺服驅動器。在控制指令發送完成后,繼續讀取緩沖區數據并進行解算,更新控制指令。

圖9 程序流程圖Fig.9 Flowchart of program

3 試驗

3.1 試驗設備與器材

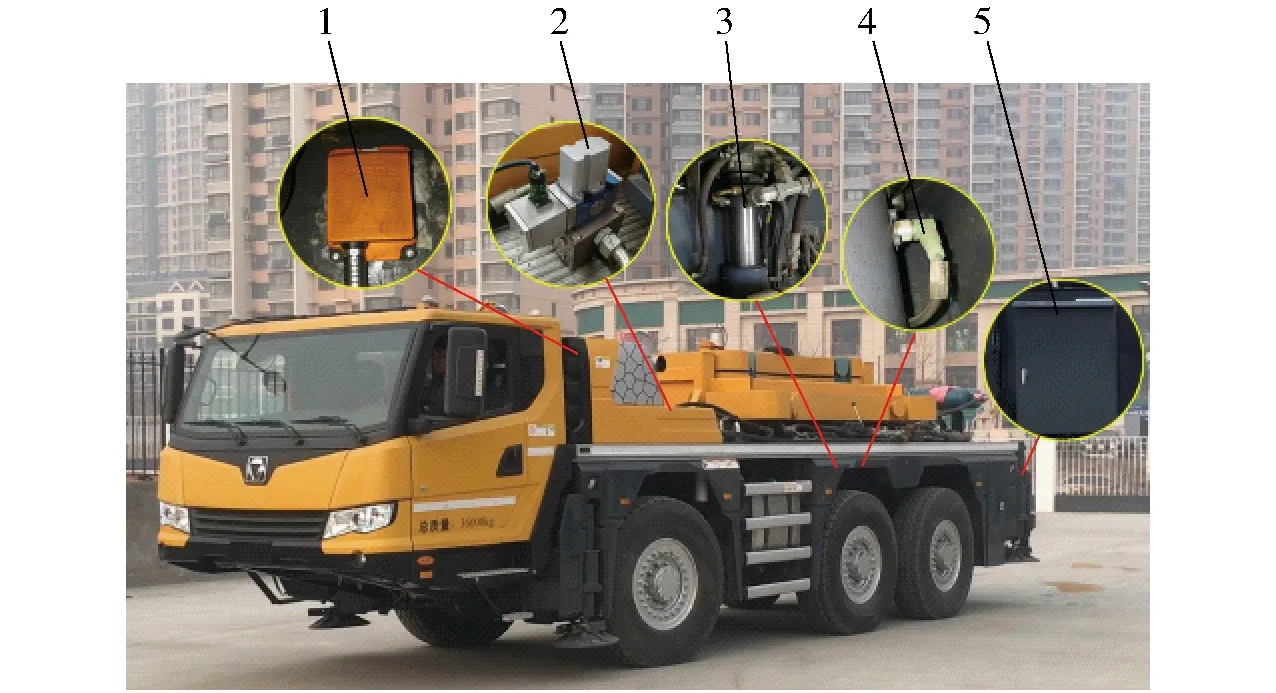

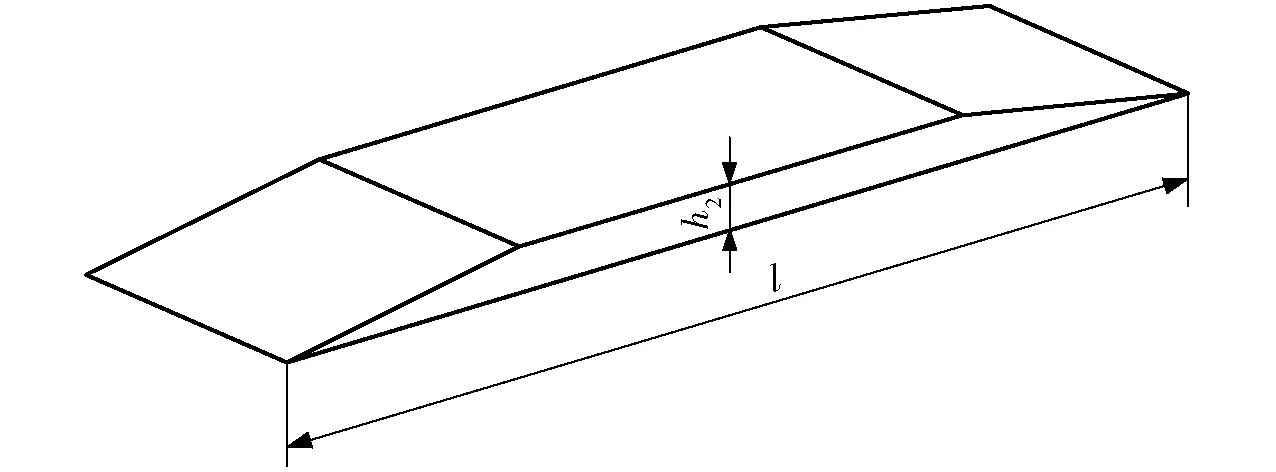

為驗證本文設計的基于主動懸掛的車載穩定平臺調平系統的可行性,試制了車載穩定平臺樣機,如圖10所示。試驗所需器材還包括自制高臺(圖11)和單邊橋(圖12)。高臺高h1=0.21 m;單邊橋長l=9 m,高h2=0.1 m。試驗地點為河北省特種運載裝備重點實驗室,試驗場地為水泥路面,路面基本水平,試驗時間為2019年1月12日至4月14日。

圖10 試驗樣機Fig.10 Experiment prototype1.IMU 2.三位四通電液伺服閥 3.懸掛作動油缸 4.位移傳感器 5.電控柜

圖11 高臺Fig.11 High platform

圖12 單邊橋Fig.12 Unilateral bridge

3.2 試驗內容

試驗分為駐車調平和行車調平兩組試驗。

3.2.1駐車調平試驗

采用本文設計的基于主動懸掛的調平系統(簡稱主動懸掛調平)和樣車自帶的剛性支腿調平裝置(簡稱剛性支腿調平)進行駐車調平對比試驗,試驗現場如圖13所示。主動懸掛調平,在主動懸掛調平程序關閉狀態下開動樣車,使其前軸左右兩輪分別置于左右兩高臺之上,駐車靜止,隨后啟動調平控制程序。剛性支腿調平,樣車自帶的剛性支腿調平方式為人工手動調平。試驗時,開動樣車,使其前軸左右兩輪分別置于左右兩高臺之上,駐車靜止,然后通過觀察水平儀的狀態操作相應按鈕對各支腿進行調節,直至車載穩定平臺水平。

圖13 駐車調平試驗現場Fig.13 Parking leveling experiment site

3.2.2行車調平試驗

行車調平試驗采用過單邊橋調平和過雙邊橋調平兩組試驗方案。兩組試驗方案中均選擇1擋(約2.3 km/h)車速行駛。

過單邊橋試驗方案:啟動主動懸掛調平控制程序,開動樣車,只讓一側車輪通過單邊橋,另一側車輪依舊行駛在水泥路面上,記錄平臺側傾角變化情況。關閉主動懸掛調平控制程序,以同樣的速度和方式通過單邊橋,記錄平臺側傾角變化情況。過單邊橋調平試驗方案主要用于測定平臺樣機通過單邊橋時車身側傾角的變化情況,試驗場景如圖14a所示。

過雙邊橋試驗方案:根據輪距對稱放置兩套單邊橋組成雙邊橋,啟動主動懸掛調平控制程序后,開動樣車通過雙邊橋,記錄平臺俯仰角變化情況。關閉主動懸掛調平控制程序,以同樣的速度和方式通過雙邊橋,記錄平臺俯仰角變化情況。過雙邊橋調平試驗方案主要用于測定平臺樣機通過雙邊橋時車身俯仰角的變化情況,試驗場景如圖14b所示。

圖14 行車調平試驗現場Fig.14 Driving leveling experiment site

3.3 試驗結果與分析

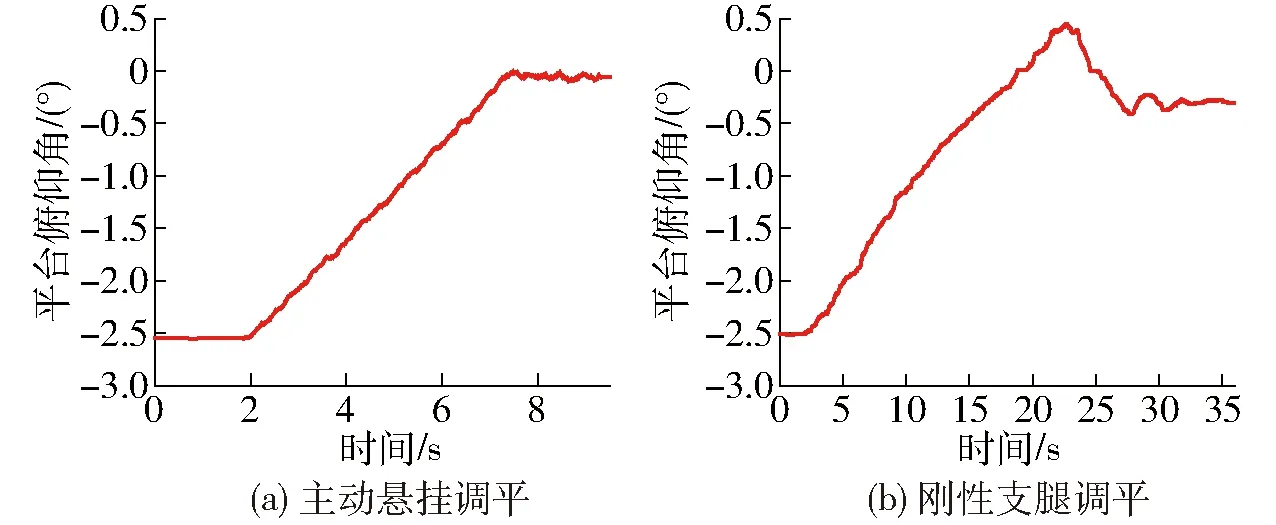

駐車調平試驗結果如圖15所示。當樣車前軸左右兩輪分別置于左右兩高臺之上,駐車靜止,此時車載穩定平臺俯仰角約為2.5°,相當于將整車置于2.5°縱坡路面上。由圖15a可知,在主動懸掛調平方式下,平臺俯仰角由2.5°調至水平狀態需約5.5 s,調平精度為0.1°,調平過程平穩;由圖15b可知,在剛性支腿手動調平方式下,平臺俯仰角由2.5°調至水平狀態需約35 s,調平精度為0.3°,調平過程中平臺俯仰角波動較大。相比剛性支腿調平裝置,本文設計的基于主動懸掛的調平系統在調平速度和調平精度方面均具有明顯優勢。

圖15 駐車調平試驗結果Fig.15 Results of parking leveling experiment

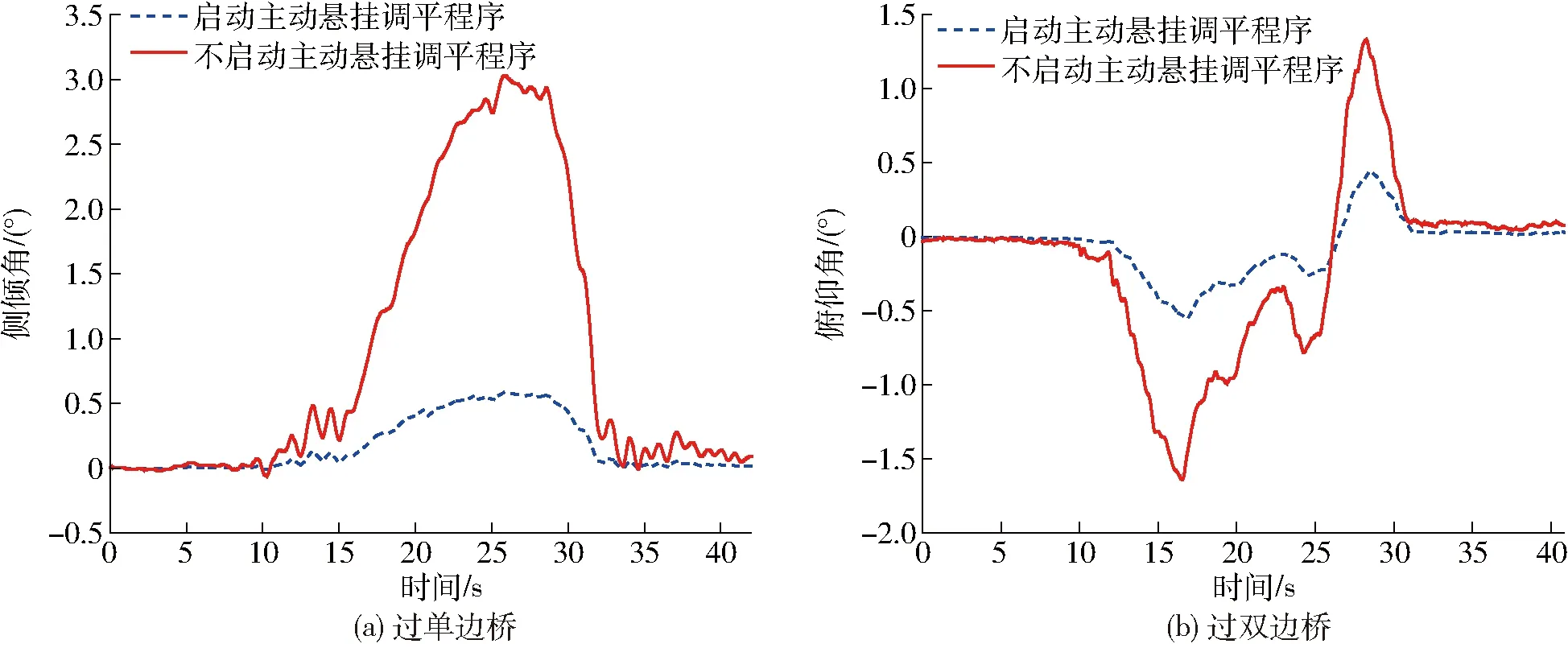

行車調平試驗結果如圖16所示。由圖16a可知,在不啟動主動懸掛調平控制程序時,樣車由水泥路面至完全通過單邊橋所產生的最大側傾角為3°,而啟動主動懸掛調平控制程序后,樣車由水泥路面至完全通過單邊橋,側傾角最大誤差為0.58°,平均絕對誤差為0.19°,均方根誤差為0.27°,平臺可基本保持水平;由圖16b可知,在不啟動主動懸掛調平控制程序時,樣車由水泥路面至完全通過雙邊橋產生的最大俯仰角為1.56°,而啟動主動懸掛調平控制程序后,樣車由水泥路面至完全通過雙邊橋,其俯仰角最大誤差為0.55°,平均絕對誤差為0.15°,均方根誤差為0.2°,平臺同樣可基本保持水平。

圖16 行車調平試驗結果Fig.16 Results of driving leveling experiment

駐車調平和行車調平試驗結果表明,本文設計的基于主動懸掛的車載穩定平臺調平系統無論在駐車或行車中均能使車載穩定平臺保持較好的水平度。由文獻[1-4]可知,輪式起重機、云梯消防車及混凝土攪拌機等工程機械設備對車載穩定平臺的調平精度要求一般在0.5°以內,本文設計的調平系統駐車調平精度達0.1°,可完全滿足上述設備的實際作業要求;行車調平時,最大調平誤差在0.55°~0.58°范圍內,可基本滿足上述工程機械設備的實際作業使用要求。

4 結論

(1)在三軸六輪車輛底盤基礎上,設計了一種基于主動懸掛的車載穩定平臺調平系統。該系統通過懸架互聯方式將平臺六點支撐結構等效轉換為三點支撐結構,采用“中心不動”調平算法對三支撐點高度進行調節,從而實現了對車載穩定平臺的調平控制。

(2)在駐車調平試驗中,采用本文設計的調平系統,平臺俯仰角由2.5°調至水平狀態約需5.5 s,調平精度為0.1°,調平過程平穩,可滿足實際使用要求;在行車調平試驗中,過單邊橋調平時,平臺側傾角最大誤差為0.58°,過雙邊橋調平時,平臺俯仰角最大誤差為0.55°,行車調平過程中平臺側傾角和俯仰角變化誤差均較小,可基本滿足實際使用要求。