熱擠壓高強TiCp/Mg-1.4Zn-2.6Ca-0.5Mn納米復合材料的組織與力學性能

聶凱波,朱智浩,鄧坤坤,韓俊剛

(太原理工大學 材料科學與工程學院,太原 030024)

航空工業的迅速發展對材料輕量化的要求日益提高,鎂合金作為最輕的工程材料之一,其密度小、比剛度高,可用于替代部分較重的金屬結構材料[1-3],但是鎂合金存在強度較低、塑性和韌性不足,限制了其應用范圍。在眾多鎂合金體系中,Mg-Zn-Ca系合金因具有低成本、抗氧化、時效強化效果好等優點而備受青睞[4]。已有研究表明,將陶瓷顆粒加入到鎂基體中,可改變基體合金的顯微組織,如晶粒尺寸[1]、第二相[4]、亞結構及位錯[5]等,進一步增強基體合金的力學性能。相比于微米和亞微米陶瓷顆粒,納米顆粒具備特有的納米尺寸效應[6],其強化效果更為突出。此外,經熱擠壓變形后,Mg-Zn-Ca系合金中將析出大量納米級第二相[7-9],對合金有著顯著的強化效應。同時,熱擠壓還可以改善納米顆粒分布,提高材料力學性能[7,10-11]。然而,有關鎂基納米復合材料的熱擠壓研究主要集中在高含量納米顆粒增強鎂基復合材料等方面,而針對熱擠壓對微量納米顆粒增強鎂基復合材料研究極少,特別是熱擠壓溫度對微量納米TiCp/Mg-Zn-Ca-Mn復合材料組織與力學性能的影響尚不清楚。

本工作采用超聲波輔助半固態攪拌鑄造法制備 0.5%(質量分數,下同)TiCp/Mg-1.4Zn-2.6Ca-0.5Mn納米復合材料,并對其進行擠壓,研究熱擠壓溫度對微量納米顆粒增強鎂基復合材料顯微組織與力學性能的影響。

1 實驗及方法

1.1 復合材料制備

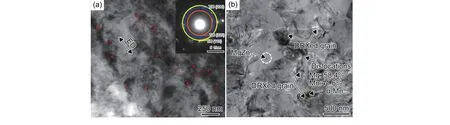

原材料:以 Mg-1.4Zn-2.6Ca-0.5Mn(質量分數%)為基體合金,納米TiCp為增強體,采購于合肥開爾納米能源科技股份有限公司,平均粒徑為40 nm,其微觀形貌如圖1所示。

復合材料制備:(1)將純 Mg(99.98%)、Zn(99.99%)、Mg-20% Ca和 Mg-15% Mn原材料表面的氧化皮去除后,按比例稱重,隨后放置入45鋼坩堝中,在CO2+ SF6氣體保護下加熱到720 ℃進行熔化,得到合金液;(2)將第一步得到的合金液靜置30 min后,降溫至半固態溫度540 ℃,扒掉表面浮渣,利用半固態攪拌迅速加入預熱至150 ℃的TiCp,繼續攪拌 10 min 后升溫至 700 ℃,取出攪拌槳;(3)放入預熱的超聲波變幅桿,進行超聲波處理 10 min后澆注到模具(400 ℃)中同時施加450 MPa壓力,凝固后得到鑄態 TiCp/Mg-1.4Zn-2.6Ca-0.5Mn納米復合材料,記為TiCp/ZXM。

1.2 擠壓

熱擠壓前需在箱式電阻爐中對鑄態復合材料進行均勻化處理。具體工藝為:經320 ℃保溫8 h,隨后升溫至430 ℃保溫16 h,水冷。均勻化處理后的試樣去掉氧化皮,加熱至擠壓溫度,保溫0.5 h;利用YAW-3000型壓力機進行熱擠壓,擠壓速率0.1 mm/s,擠壓比 16∶1,擠壓溫度為 350 ℃、310 ℃和270 ℃。根據擠壓溫度不同,擠壓試樣分別記為TiCp/ZXM-350、TiCp/ZXM-310和 TiCp/ZXM-270。

1.3 表征方法

采用4XC型光學顯微鏡(OM),MIRA 3XMU型掃描電子顯微鏡(SEM)及能譜儀(EDS),JEM-2100(HR)型透射電子顯微鏡(TEM)進行顯微組織分析。OM和SEM試樣在體積比為硝酸酒精(7 mL硝酸+200 mL 無水乙醇)∶草酸(8 g 草酸+200 mL蒸餾水)=2∶3的腐蝕劑中腐蝕。TEM試樣機械研磨至厚度為 40 μm,隨后在 GATAN 691型離子減薄儀上以加速電壓3 kV進行離子減薄。拉伸實驗采用Instron 3369 萬能試驗機,加載速率為 0.5 mm/min。采用標準拉伸試樣(標距為15 mm,橫截面積為6 mm × 2 mm)進行室溫拉伸測試。測試結果取至少三個試樣的平均值。

2 結果與討論

2.1 鑄態和均勻化處理后 TiCp/ZXM 顯微組織

圖2 鑄態和均勻化處理后 TiCp/ZXM 納米復合材料的 OM 圖像和 SEM 圖像 (a)鑄態;(b)、(c)、(d)均勻化處理Fig.2 OM and SEM images of as-cast and as-homogenized TiCp/ZXM nanocomposites(a) as-cast;(b),(c),(d)as-homogenized nanocomposite

圖2為鑄態和均勻化處理后TiCp/ZXM的OM圖像和SEM圖像。由圖2可見,鑄態及均勻化處理后復合材料顆粒密集區的基體晶粒尺寸較小,而顆粒貧瘠區的基體晶粒尺寸粗大。這些細小的第二相在均勻化處理過程中可以有效抑制晶界遷移,避免基體晶粒在高溫下發生長大,從而細化基體晶粒。由圖 2(c)(d)的 SEM像可見,TiCp/ZXM-0.5納米復合材料第二相顆粒呈兩種形貌,一種是細小片狀,另一種是大的塊狀。EDS元素面掃分析結果表明:這些細小片狀和大塊狀第二相均含有 Mg、Zn、Ca三種元素。

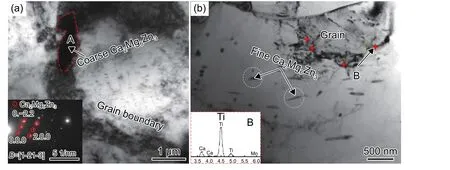

圖3為鑄態TiCp/ZXM納米復合材料的TEM像。由圖3(a)可見,沿晶界處存在大的塊狀第二相(如箭頭所示,“A”區),通過選區電子衍射(selected area electron diffraction,SAED)可確認其為Ca2Mg6Zn3相。從圖3(b)可以發現分布在基體內部的細小片狀Ca2Mg6Zn3相以及沿晶界分布的細小納米顆粒。對這些細小納米顆粒如特征點“B”的成分進行EDS分析,表明其主要含有Ti元素,為外加的納米TiCp。

圖3 鑄態TiCp/ZXM納米復合材料的TEM像(a)沿晶界分布的粗大塊狀Ca2Mg6Zn3相(圖3(a)中的插圖為塊狀相的選區電子衍射,表明為Ca2Mg6Zn3);(b)晶粒內部的細小片狀Ca2Mg6Zn3相及沿晶界分布的TiCpFig.3 TEM micrographs of as-cast TiCp/ZXM nanocomposites ( a) block Ca2Mg6Zn3 phase along grain boundary( Insert in Fig.3( a) shows the selected area diffraction pattern from the block phase,shown to be consistent with Ca2Mg6Zn3) ;(b) fine Ca2Mg6Zn3 phase within grain and TiCp along grain boundary

2.2 擠壓態 TiCp/ZXM 顯微組織

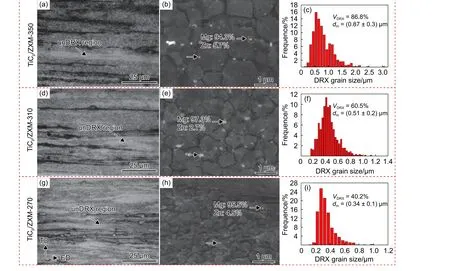

圖4為TiCp/ZXM納米復合材料在0.1 mm/s擠壓速率下經不同溫度擠壓后OM像和動態再結晶(DRX)晶粒尺寸分布。由圖4可見,經不同溫度擠壓后復合材料發生DRX,晶粒尺寸(dDRX)明顯細化。同時還可以看出復合材料基體組織中均存在大量被拉長的變形組織,同時DRX晶粒沿擠出方向呈帶狀分布。隨擠壓溫度的降低,再結晶體積分數(VDRX)和DRX晶粒尺寸(dDRX)趨于減小,未發生DRX的變形組織逐漸增多;殘留第二相也呈帶狀分布。統計結果表明,TiCp/ZXM-350組織中dDRX及VDRX分別約為0.87 μm和86.8%,隨擠壓溫度逐漸降低,TiCp/ZXM-310和TiCp/ZXM-270組織中的dDRX及VDRX均有所降低,分別約為0.51 μm、60.5%和 0.34 μm、40.2%。此外,由 SEM圖像可見,擠壓態TiCp/ZXM基體上還出現了大量納米析出相。本課題組[9]對該基體單一合金進行擠壓,發現該合金體系析出相為MgZn2相。EDS能譜表明,這些析出相成分也以Mg、Zn元素為主,為MgZn2相。統計結果表明(圖5),隨擠壓溫度降低,析出相體積分數(Vp)逐漸增加而析出相粒徑逐漸減小。

圖 6為 TiCp/ZXM納米復合材料以 270 ℃/0.1 mm s?1擠壓后的 TEM 明場像。由圖 6(a)可觀察到彌散分布的納米顆粒,SAED表明為TiCp。這些納米TiCp顆粒主要沿擠壓方向(ED)呈帶狀分布。同時基體中TiCp分布呈現兩種形態,即TiCp貧瘠區和TiCp密集區。在TiCp密集區,TiCp被基體隔離呈彌散分布。這些TiCp密集區在拉伸過程中容易導致應力集中,會降低材料的塑性。已有報道表明,Mn元素不與Mg元素形成化合物,通常以單質形式存在于Mg基體[7,9]。黃色箭頭所示的“B”點 EDS(圖 6(b)),表明主要含 Mg和 Mn元素,而Mn元素原子含量達到41.6%(質量分數),為α-Mn顆粒。這些納米級的α-Mn顆粒、TiCp和MgZn2相能有效抑制DRX晶粒長大。

根據Zener-Hollomom參數(Z參數),TiCpZXM納米復合材料DRX晶粒的長大與晶界原子擴散有關,表達式如下[12-13]:

圖4 TiC/pZXM 以 0.1 mm/s擠壓速率在不同溫度擠壓后 OM 像和 DRX 晶粒尺寸分布 (a)、(b)、(c)TiCp/ZXM-350;(d)、(e)、(f)TiCp/ZXM-310;(g)、(h)、(i)TiCp/ZXM-270Fig.4 OM images and its corresponding DRX grain size distribution of TiCp/ZXM extruded with the speed of 0.1 mm/s at different extrusion temperatures (a),(b),(c)TiCp/ZXM-350;(d),(e),(f)TiCp/ZXM-310;(g),(h),(i)TiCp/ZXM-270

圖5 TiCp/ZXM 在 0.1 mm/s 經不同溫度擠壓后的析出相尺寸和體積分數Fig.5 Average size and volume fraction of precipitates in TiCp/ZXM nanocomposite extrude at 0.01 mm/s with different extrusion temperatures

當擠壓速率一定時,由式(1)和(2)可知,Z值將隨擠壓溫度降低逐漸增大,而DRX晶粒的尺寸和Z值變化呈相反趨勢,即DRX晶粒隨擠壓溫度的降低而趨于細化。因此,當擠壓速率不變時,隨擠壓溫度從350 ℃逐漸降低至270 ℃,復合材料的基體晶粒逐漸細化,再結晶體積分數趨于減小。

析出相的形成則與其形核和長大有關,依據熱力學條件,表達式如下[12]:

式中:ΔG為形核所需能量;r為析出相半徑;為自由能差;Aγ為界面能差;為錯配能差。

由式(3)可知,界面能(Aγ)和錯配能()的降低將促進第二相形核。在擠壓態鎂基復合材料基體中,晶界的空位密度高、儲存的能量大,是析出相優先成核的位點[11]。晶粒越小,其界面總面積增加,潛在的成核位點增多。因此,對于TiCp/ZXM納米復合材料來說,由于DRX晶粒隨擠壓溫度的降低而趨于減小,則潛在成核點的數量增多,從而導致析出相體積分數(Vp)出現增加趨勢。此外,當擠壓溫度較低時,基體合金中溶質Zn原子的固溶度降低,導致從過飽和基體中析出的MgZn2相的Vp也趨于增大。

析出相的長大受擴散條件的影響,與溶質原子濃度和溫度密切相關。溶質原子擴散系數(D)與溫度(T)的關系可用Arrhenius方程表示[13]:

圖6 TiCp/ZXM 在 270 ℃ 以 0.1 mm/s擠壓后的 TEM 明場像 (a)TiCp 顆粒分布;(b)第二相分布和 DRX 晶粒Fig.6 Bright field TEM images of TiCp/ZXM extruded at 270 ℃ by 0.1 mm/s ( a) distribution of TiCp; ( b) distribution of second phases and DRX grains

式中:D0為擴散常數;Q為擴散激活能;R為氣體常數。

由式(4)可知,D值隨溫度的減小而急劇減小。因此,低擠壓溫度會抑制基體溶質Zn原子移動,從而不利于MgZn2相的長大,故MgZn2相粒徑隨擠壓溫度的降低而趨于細化。

2.3 擠壓后 TiCpp/ZXM 的力學性能

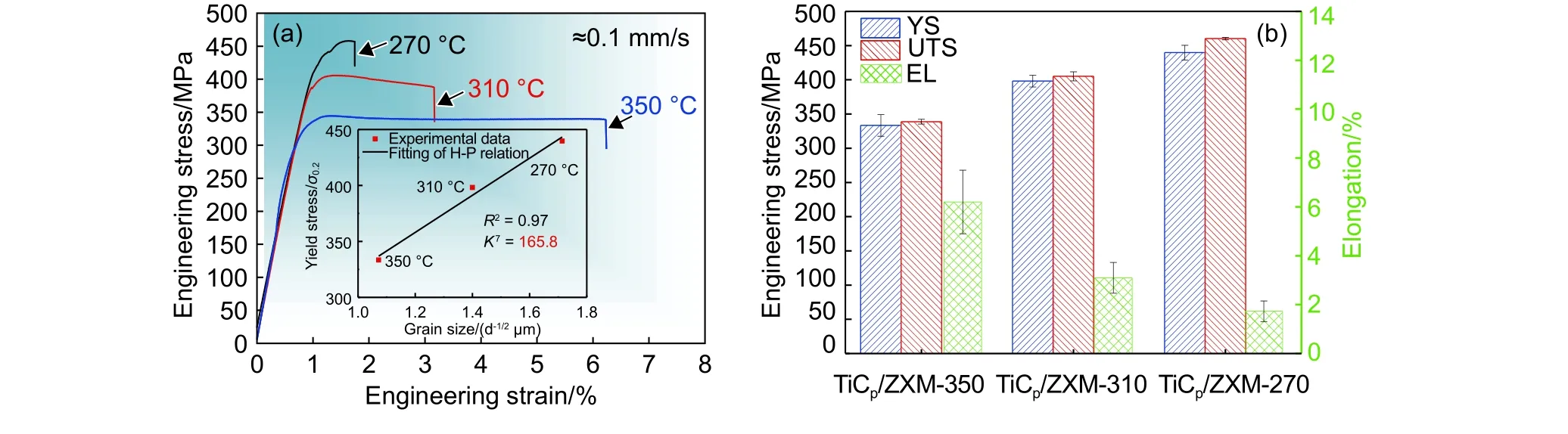

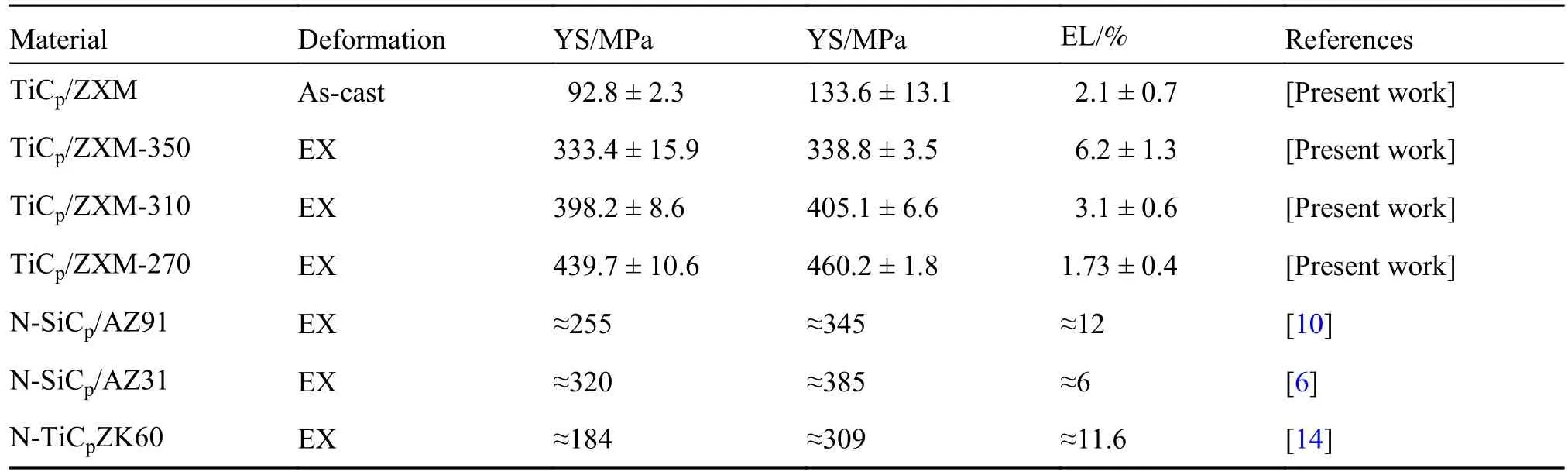

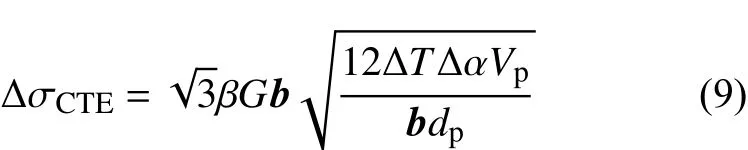

圖7為TiCp/ZXM納米復合材料經不同溫度(350 ℃、310 ℃ 和 270 ℃)擠壓后的拉伸性能。由圖7可見,隨擠壓溫度降低,屈服強度(YS)和極限抗拉強度(UTS)逐漸升高,而伸長率(EL)則逐漸減低。不同溫度擠壓后TiCp/ZXM納米復合材料的YS、UTS和EL具體數值見表1。

圖7 不同溫度擠壓后TiCp/ZXM納米復合材料的室溫拉伸性能 (a)工程應力-應變曲線(插圖為基于YS和d-1/2擬合的TiCp/ZXM納米復合材料的Hall-Petch斜率);(b)YS、UTS和ELFig.7 Room tensile properties of TiCp/ZXM with different extrusion temperatures (a)tensile stain-stress curves(Insert shows the Hall-Petch plots of the yield strength against d-1/2 for TiCp/ZXM nanocomposites);(b) YS,UTS and EL

表1 本工作TiCp/ZXM納米復合材料和其他擠壓態鎂基納米復合的拉伸性能對比Table 1 Tensile properties of developed TiCp/ZXM nanocomposites,and their comparison with previous studies

表1為本工作TiCp/ZXM納米復合材料與其他擠壓態(EX)鎂基納米復合材料的拉伸性能對比。由表1可見,經擠壓后TiCp/ZXM復合材料的拉伸性能均明顯優于其鑄態。TiCp/ZXM納米復合材料屈服強度的提高主要與細小DRX晶粒引起的細晶強化、析出相引起的Orowan強化、TiCp顆粒和基體之間引起的熱錯配強化以及位錯強化等強化效應有關。

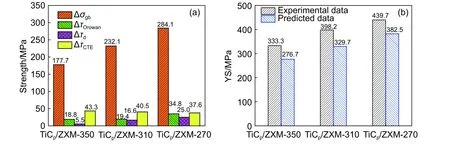

隨擠壓溫度降低,DRX 晶粒趨于減小,致使晶界強化效應逐漸增強。依據式(5)計算可知,由于晶粒細化導致TiCp/ZXM-350、TiCpp/ZXM-310和TiCp/ZXM-270復合材料YS的提高值分別為177.7 MPa、232.1 MPa、284.1 MPa。

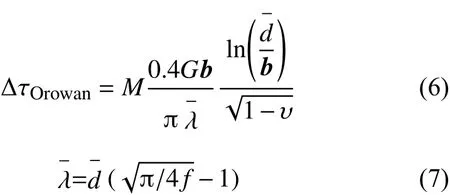

此外,如圖4所示,擠壓態ZXM-1.2合金出現大量納米相。這些納米MgZn2相和納米TiCp對位錯運動有很強的抑制作用,將引起Orowan強化效應,如式(6)和(7)表示[9]:

式中: funDRX為unDRX區體積分數;為常數(0.2);G和與 式(6)參量一致;值在變形量較大的金屬材料中約為 1014~1016m?2[15],本工作取值為 1015m?2。將其帶入式(8)中可計算出,位錯強化對TiCp/ZXM-350、TiCp/ZXM-310和 TiCp/ZXM-270復合材料強度的貢獻值分別為:5.5 MPa、16.5 MPa和25.0 MPa。

外加納米TiCp顆粒和Mg基體之間引起的熱錯配強化,可表示為[17-18]:

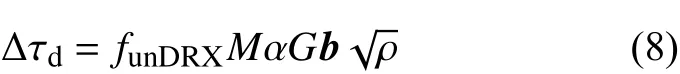

由于擠壓前后固溶強化對復合材料的YS變化影響較小,因此固溶強化和材料固有強度被定義為[9],依據鑄態復合材料的屈服強度可確認值為92.8 MPa (表 1)。綜合考慮各強化機制對 TiCp/ZXM納米復合材料屈服強度的影響,可根據Clyne模型對擠壓態納米復合材料的理論屈服強度值進行預測[19],表達式如下:

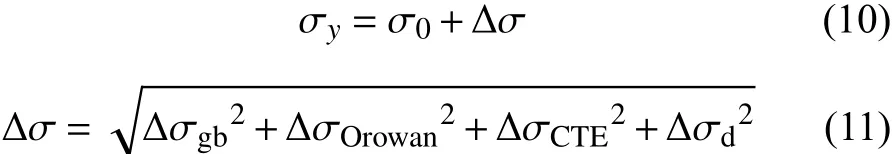

圖8為擠壓后的屈服強度的計算值和實驗結果對比。由圖8(b)可見,計算值略低于實驗值。這主要是由于部分納米級的細小析出相所導致的析出強化被忽略;此外,對于具有混晶組織的擠壓態鎂合金而言,大的變形晶粒和細小DRX晶粒之間由于變形不協調將產生背應力強化,但由于缺乏相關計算公式,并未進行理論計算。計算結果表明,細晶強化對TiCp/YS提升的貢獻率分別達到了64.2%、70.4%和74.2%。因此,細晶強化效應是導致TiCp/ZXM納米復合材料屈服強度提高的主要原因。

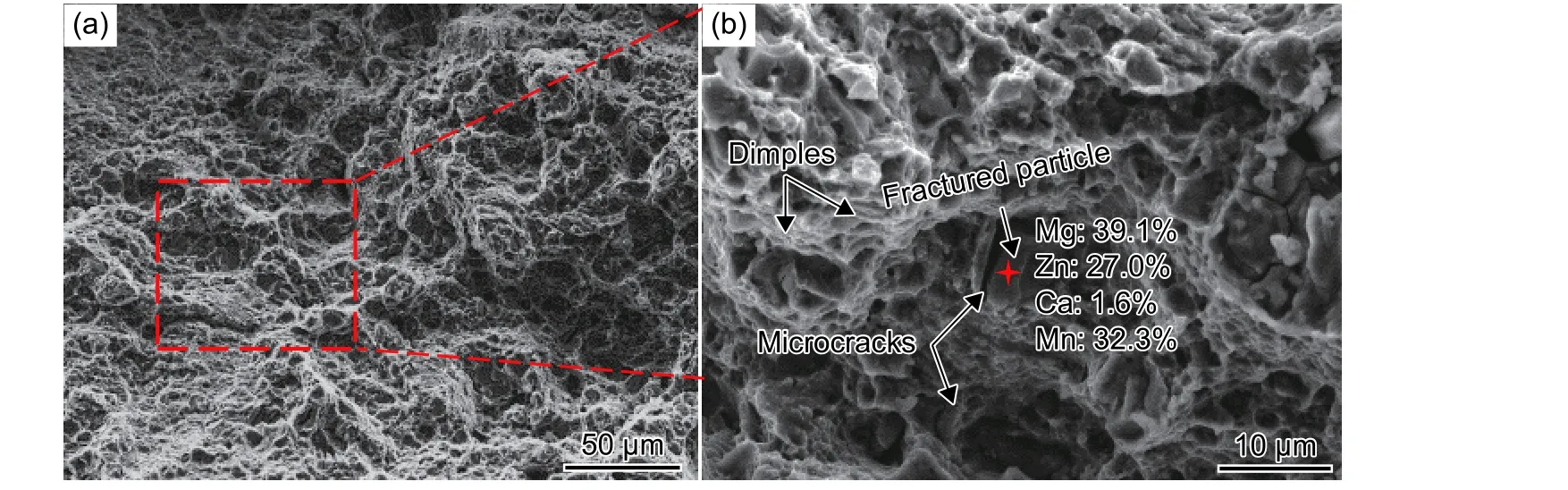

圖9為TiCp/ZXM-270納米復合材料經不同溫度擠壓的拉伸斷口SEM像。由圖9可見,破碎的第二相顆粒中存在微裂紋,EDS分析表明這些顆粒為第二相。當納米復合材料承受拉伸力時,粗大第二相顆粒周圍的應力集中將導致微裂紋的形成。這種可引起微裂紋形成的外加應力(SVF)可以表示為[20]:

圖8 各強化機制及實驗值和理論值對比 (a)強化機制;(b)實驗值和理論值Fig.8 Comparison strengthening mechanisms and comparison of YS among the experimental data and predicted data(a)strengthening mechanisms;(b)experimental data and predicted data

圖9 TiCp/ZXM 納米復合材料經 270 ℃/0.1 mm?s?1 擠壓后拉伸斷口 SEM 像 (a)低倍;(b)高倍Fig.9 SEM fracture surface morphologies of TiCp/ZXM-1.2 nanocomposites extruded at 270 ℃/0.1 mm?s?1(a)low magnification;(b)high magnification

式中:q為平均應力系數;為表面能;E為彈性模量;YS為基體的屈服強度;V為第二相體積分數;為第二相顆粒對基體合金造成的塑性變形帶。

3 結論

(1)均勻化處理前后TiCp/ZXM復合材料中第二相密集區晶粒均小于第二相貧瘠區,第二相均為Ca2Mg6Zn3相。

(2)隨擠壓溫度的降低,dDRX、VDRX和dp逐漸減小,而Vp略有增加。超細晶(約0.34 μm)和大量MgZn2析出相出現在TiCp/ZXM-270復合材料中。晶粒細化不僅和DRX有關,還和納米級-Mn顆粒、TiCp和MgZn2析出相的釘扎效應有關。

(3)經 270 ℃/0.1 mm?s?1擠壓后,YS、UTS 和EL 最優分別約為 439.7 MPa、460.2 MPa和 1.73%。YS的提高與細晶強化、Orowan強化、熱錯配強化和位錯強化有關,其中細晶強化的貢獻率最大超過60%。