SiCf/SiC紡織復合材料細觀結構及力學性能研究進展

楊甜甜,張典堂,邱海鵬,錢 坤,謝巍杰,王 嶺

(1.江南大學 生態紡織教育部重點實驗室,江蘇 無錫 214122;2.航空工業復合材料技術中心,北京 101300)

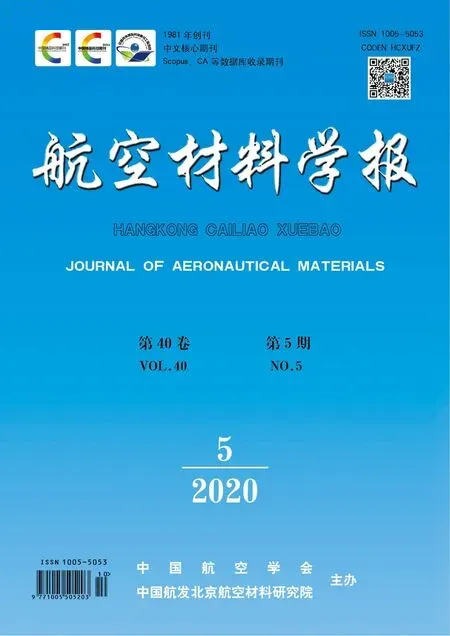

碳化硅纖維增強碳化硅基體(SiCf/SiC)復合材料,具有低密度、高硬度、高比模量等特點[1-3],且兼有耐高溫、抗氧化、抗腐蝕、耐磨損等優異性能[4-8],廣泛應用于燃燒室、渦輪導葉、內襯板、渦輪工作葉片、內涵道和尾噴管調節片等航空發動機熱端高溫部件[9-12](圖 1)。其中,以紡織結構增強的SiCf/SiC紡織復合材料有望在充分發揮高效減重及低成本優勢的前提下,利用其預成型體結構靈活多變及可設計性強的特點[13-16],實現材料性能的“特定規劃”及復雜異型構件的近凈尺寸制備,可避免因材料拼接而導致的結構缺陷,從而成為熱端高溫主承力構件和功能構件的理想候選結構材料[17-19]。

雖然SiCf/SiC紡織復合材料已在航空發動機熱端高溫部件得到了一些應用,然而其細觀表征及力學性能研究仍然處于初級階段[20-23]。這主要是由于:(1)SiCf纖維價格昂貴,且纖維性能穩定性差;(2)復合周期長,導致實驗樣本少,力學性能表征和失效機理研究還不夠充分;(3)SiCf/SiC紡織復合材料細觀結構復雜,且具有高的孔隙率,呈現出高度的非均勻性和各向異性,這就給材料的強度及損傷數值分析帶來極大的困難。本研究針對SiCf/SiC紡織復合材料,圍繞其細觀結構、力學性能實驗表征和數值模擬分析等三個方面,概述SiCf/SiC復合材料近幾年的研究現狀,以期為航空熱端高溫部件用SiCf/SiC紡織復合材料選材提供依據。

1 SiCf/SiC 紡織復合材料的細觀結構

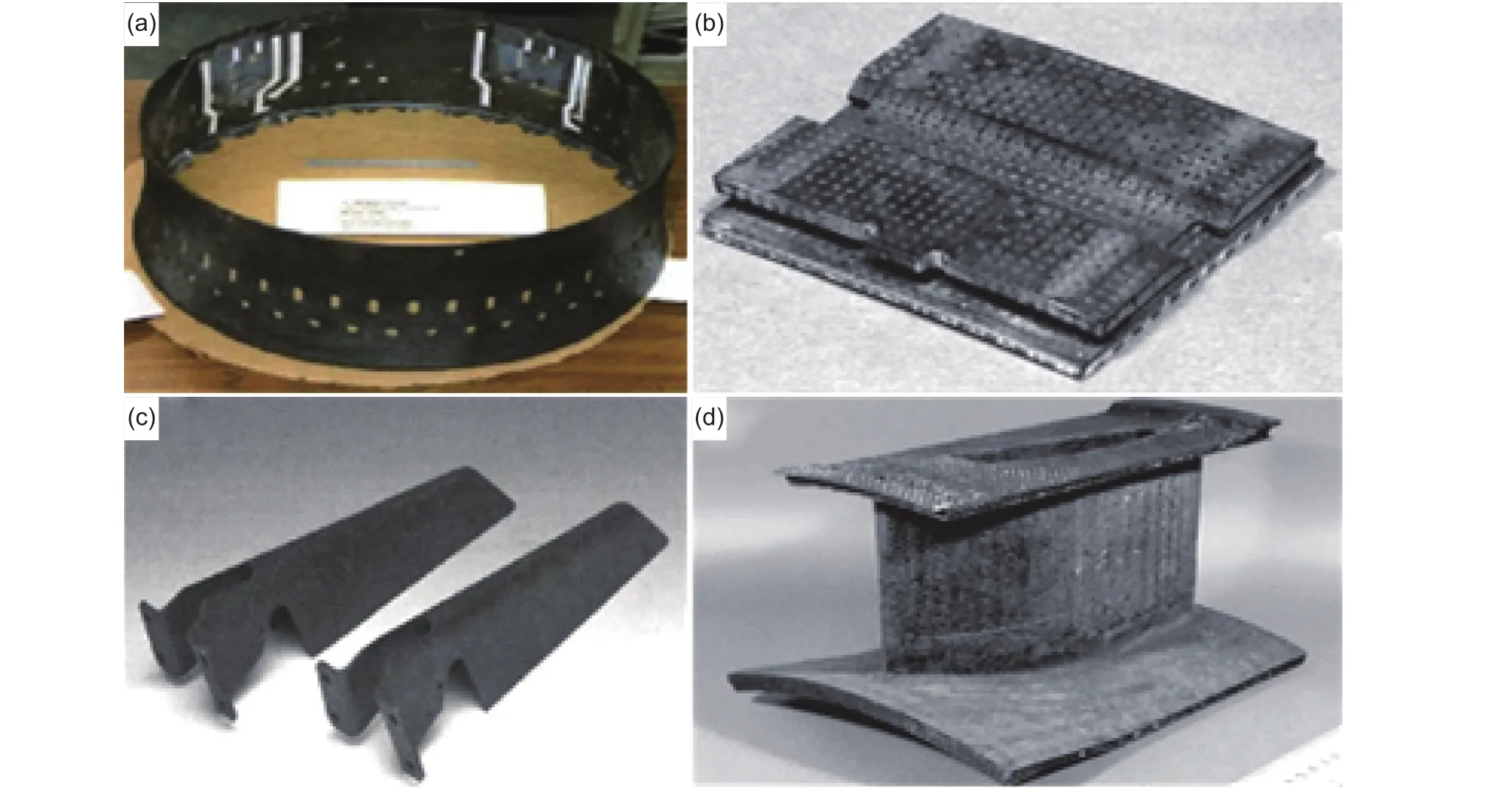

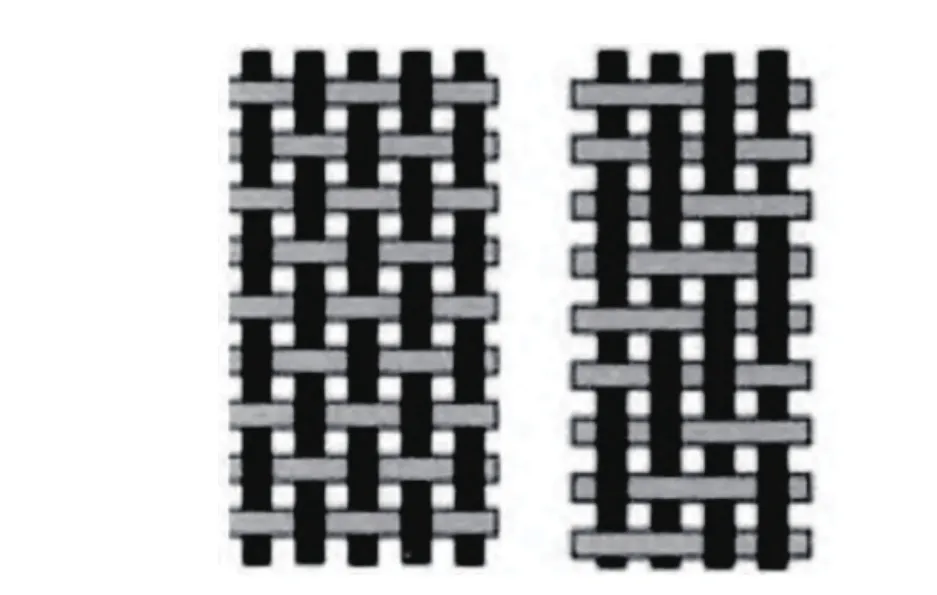

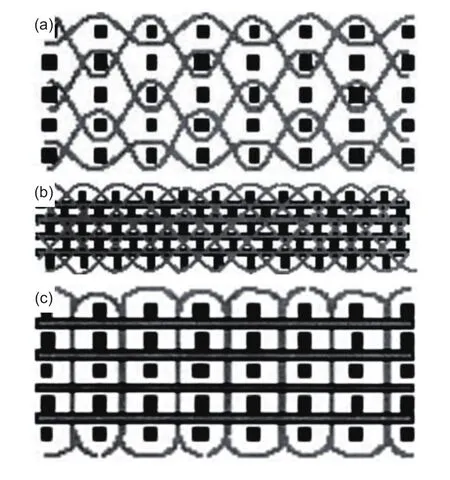

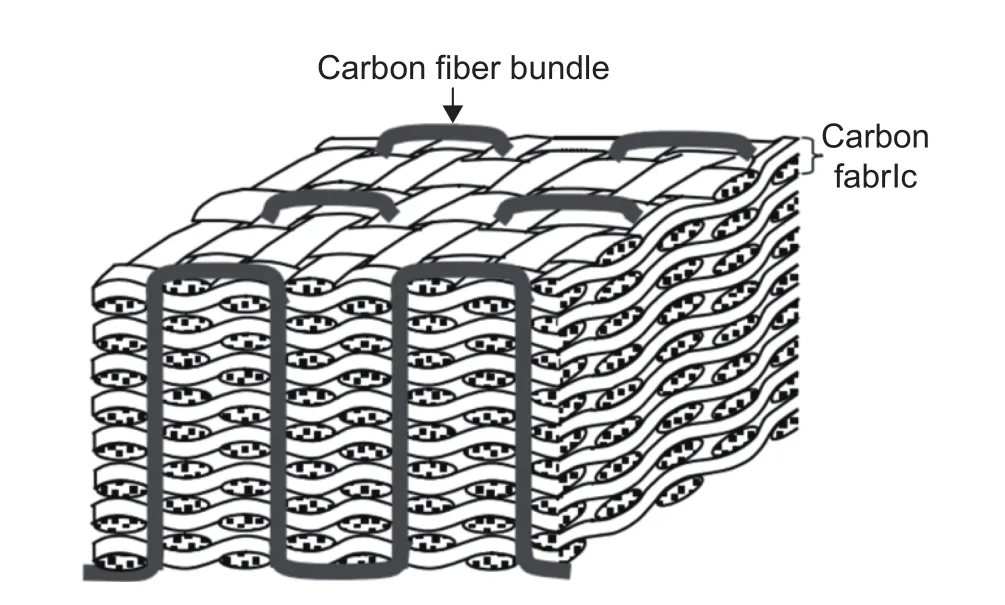

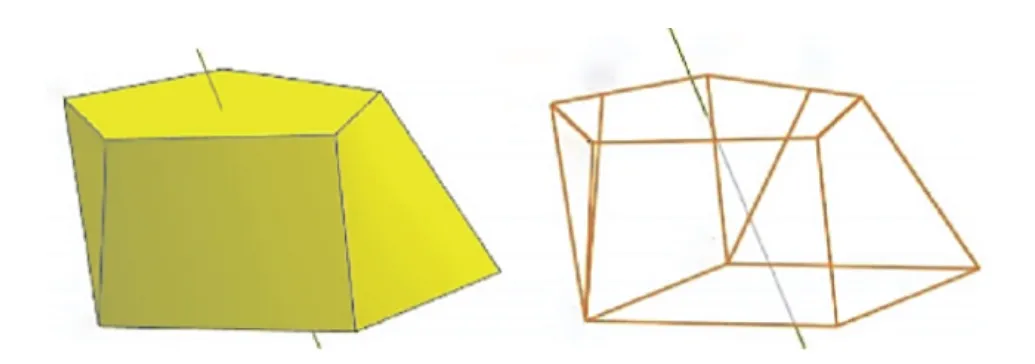

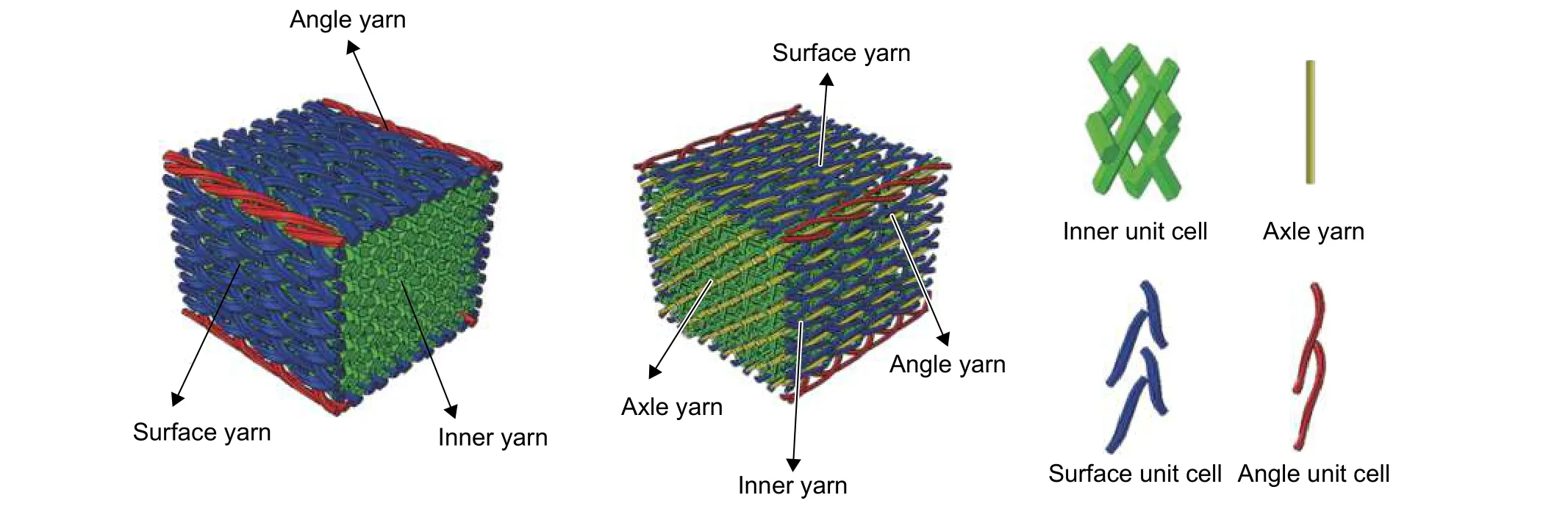

目前,用于航空熱端高溫部件陶瓷基復合材料的紡織結構主要包括:二維平紋/二維斜紋[24](圖 2)、三維編織[25](圖 3)、三維機織[24](圖 4)和三維縫合[26](圖 5)等。

通常,紡織復合材料結構呈現出明顯的周期性,大多數學者多選用細觀單胞法(RVE)開展相關研究[27-32]。可見,精確描述細觀結構是定量表征和預測SiCf/SiC紡織復合材料宏細觀力學行為的重要前提。

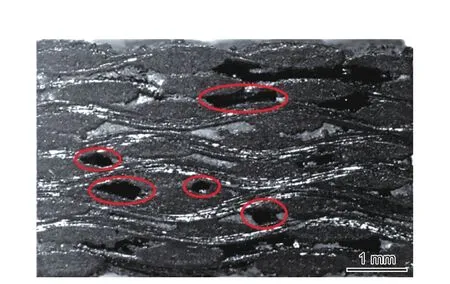

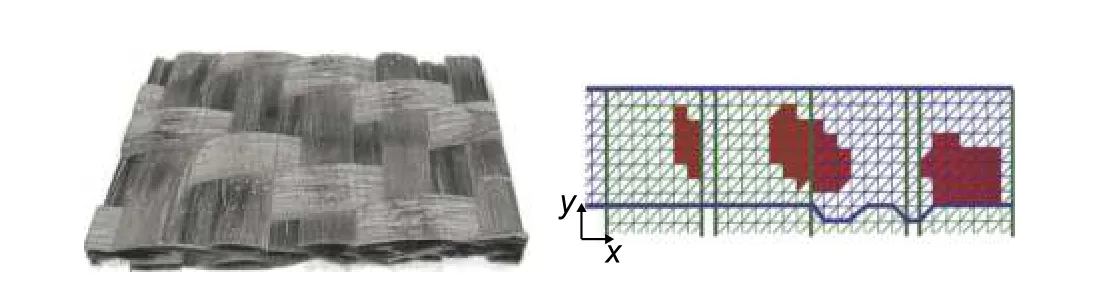

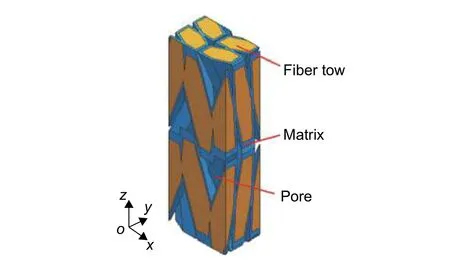

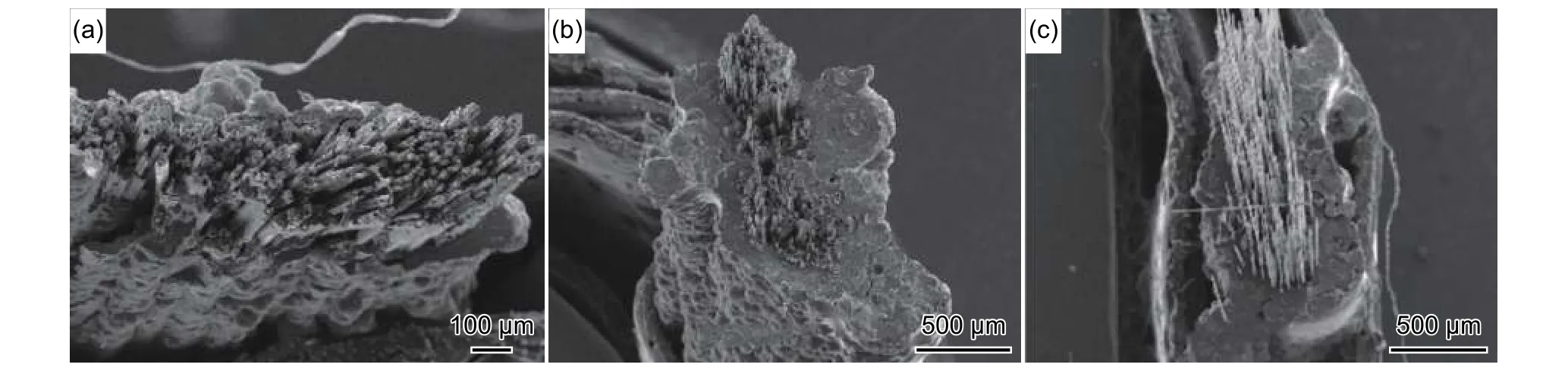

陶瓷基紡織復合材料細觀結構特征主要包括纖維束路徑、纖維束截面、基體和孔隙分布等。Li[27-29]、Zhang[30-31]、邱睿[32]等分別針對三維四向、三維五向編織復合材料結構、2.5維機織復合材料結構,建立其細觀模型。總體講,上述模型多借鑒樹脂基復合材料,往往將細觀紗線束截面假定為橢圓形、圓形、矩形、多邊形或者某兩個形狀的有機組合,而將紗線路徑假定為直線或規律的曲線。事實上,由于紗線之間的相互作用,紡織結構復合材料細觀模型極為復雜,通常會發生嚴重的局部擠壓變形。同時,Chateau[33]討論了孔隙對單向纖維增強二維編織SiCf/SiC復合材料性能的影響。結果表明,復合材料的孔隙率由4%提高到9%時,橫向剛度降低到50%左右。可以看出,孔隙是SiCf/SiC紡織復合材料的重要缺陷[34](圖6),對復合材料的力學性能有不利影響,而已有模型往往忽略孔隙分布。顯然,這些并不能對陶瓷基紡織復合材料的最終力學性能形成有效預測。

圖1 SiCf/SiC 復合材料在航空熱端部件應用 (a)燃燒室火焰筒;(b)渦輪外環;(c)火焰穩定器;(d)渦輪導向葉片Fig.1 Application of SiCf/SiC composites in aerospace hot end components (a)combustion chamber flame cylinder;(b)turbine outer ring;(c)flame stabilizers;(d)turbine vane

圖2 二維機織物的典型結構[24] (a)平紋;(b)斜紋Fig. 2 Typical structures of 2D woven fabrics[24](a)plain woven;(b)twill woven

圖3 三維編織結構[25]Fig.3 3D braided structure[25]

圖4 三維機織結構[24] (a)層層角聯鎖結構;(b)貫穿角聯鎖結構;(c)正交接結結構Fig.4 3D woven structure[24] (a)layer upon layer angleinterlock structure;(b)through and through angleinterlock strucyure;(c)orthogonal binder structure

圖5 三維縫合預制體結構示意圖[26]Fig.5 Schematic diagram of a three-dimensional stitchedpreform[26]

圖6 SiCf/SiC 復合材料的孔隙[34]Fig.6 Porosity of SiCf/SiC composites[34]

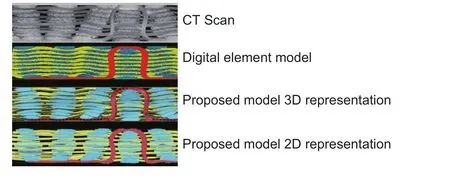

近年來,紡織結構復合材料不確定度的量化表征越來越受到學者們的重視。目前,主要以基于微計算機斷層掃描(Micro-CT)的統計模型為主。該方法首先通過Micro-CT獲得紡織結構復合材料內部的三維圖像;之后,采用統計算法分別對纖維束截面/路徑及基體等特征數值進行統計分析;在此基礎上,對圖像進行有效地簡化,形成最終的統計細觀模型,以用來開展有限元分析[35](圖7)。該方法可以真實地反映紡織復合材料細觀模型的非均質性。程震[36]借助于CT掃描觀察陶瓷基三維編織復合材料的細觀內部單胞,將纖維束截面假定為平行四邊形與五邊形的結合(圖8),改進了三維實體模型。

Bale等[37]采用Micro-CT對SiCf/SiC和C/SiC三維紡織復合材料機進行觀測,并采用統計算法實現其模型的重構。

圖7 基于 Micro-CT 統計分析模型[35]Fig.7 Based on the Micro-CT statistical analysis model[35]

圖8 纖維束實體的創建[36]Fig.8 Establishing of yarn’s solid model[36]

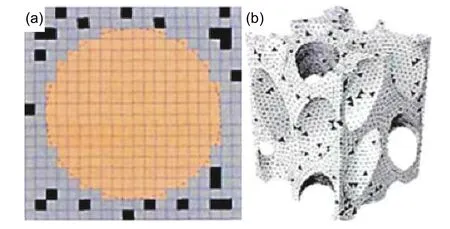

Rinaldi[38]提出一種基于馬爾可夫鏈算子的蒙特卡羅算法,重構了與Micro-CT圖像相同統計屬性的三維機織復合材料細觀模型。Ali[39]利用Micro-CT觀察平紋機織復合材料,并基于圖像構建平紋機織復合材料的細觀體積單元。Blacklock[40]基于Micro-CT圖像定量統計三層角聯鎖編織復合材料中纖維束幾何形狀的有效數據,實現均質化缺陷模型的重構(圖9)。Naouar[41]提出一種基于Micro-CT的三維機織復合材料有限元模型的直接確定方法(圖10)。結果表明,其仿真結果與實際測試吻合較好,適用于內部細觀幾何形態復雜的多維多向織物結構。

圖9 均質化缺陷模型[40]Fig.9 Homogenized defect model[40]

圖10 四面體網格模型[41]Fig.10 Tetrahedral mesh model[41]

有關含孔隙陶瓷基復合材料細觀模型重構方面,Feng[42]研究三維編織陶瓷基復合材料的孔隙率,并通過Micro-CT技術掃描觀察紗線的橫截面以及基體中存在的孔隙。Shi[43]采用蒙特卡羅模擬方法研究三維編織陶瓷基復合材料基體中隨機分布的孔隙,模擬材料的缺陷及對彈性力學性能的影響。Ya[44]采用Micro-CT技術,在細觀尺度(紗線尺度)上對三維全五向編織復合材料的內部結構和孔隙進行無損檢測。為了更好地表征,該作者還引入示蹤紗,有效地對紗線截面/路徑及孔隙進行重構。Shen[45]基于對三維編織SiCf/SiC復合材料掃描電鏡分析,根據微幾何參數測量得出需要的RVE模型的特征參數,建立帶有孔隙結構位置、形狀且誤差小于1%的RVE模型(圖11)。并與SEM圖像的微結構特征進行比較,結果顯示,所建立模型適合于CVI工藝三維編織SiCf/SiC復合材料。

圖11 CVI處理的三維編織 RVE 模型[45]Fig.11 CVI processing 3D braided RVE model[45]

綜上,雖然學者們已對SiCf/SiC紡織結構陶瓷基復合材料的細觀模型進行了許多研究,然而,SiCf紡織結構群龐大,如何建立含孔隙分布的不同結構SiCf/SiC紡織復合材料精細化模型仍是目前的難點。同時,也需要注意過于追求精細化的單胞結構會給后續模型網格劃分、組分材料屬性定義及有限元分析帶來一定的難度。

2 SiCf/SiC 復合材料力學性能實驗表征

SiCf/SiC紡織復合材料作為高溫熱結構材料,主要應用于高溫、氧化、腐蝕及其與力耦合等苛刻的服役環境。因此,國內外學者關于SiCf/SiC紡織復合材料的研究主要集中在環境因素下復合材料的力學性能和破壞機理。

圖12 SiC/SiC 復合材料斷口形貌 SEM 圖像[46] (a)HT0;(b)HT1300;(c)HT1500Fig.12 SEM images of fracture morphology of SiC/SiC composites at (a)HT0;(b)HT1300;(c)HT1500[46]

研究發現[46-49],界面相存在纖維與基體之間,其作用主要包括:(1)保護SiCf纖維,從而減少纖維的表面缺陷;(2)有效傳遞載荷,控制裂紋的偏轉;(3)調節纖維與基體之間的熱應力;(4)提高纖維與基體之間的化學相容性;(5)阻止或抑制纖維氧化。Han[46]將SiCf/SiC復合材料分別在1300 ℃和1500 ℃的Ar氣氛中高溫處理50 h,通過拉伸實驗獲得SiCf/SiC復合材料熱處理前后的力學性能,并用掃描電鏡(SEM)觀測分析斷口形貌(圖12),可以看出,在不同溫度處理后,均存在纖維的拔出現象,但當處理溫度低于1500 ℃時,纖維與界面之間沒有明顯的孔隙,界面良好。當處理溫度為1500 ℃時,大量的纖維抽拔明顯,纖維與界面之間的結合力變弱,說明此時界面變得非常脆弱。結果表明,SiCf/SiC復合材料經1300 ℃熱處理后拉伸強度保持不變,經1500 ℃熱處理后由于纖維力學性能受到嚴重破壞,界面變得非常脆弱,拉伸強度下降。于新民[47]采用低壓化學氣相沉積(LPCVD)法制備具有熱解碳界面層的2.5維SiCf/SiC復合材料,利用阿基米德排水法測量氣孔率,三點彎曲法測量其強度,系統研究SiCf/SiC復合材料中的殘余孔洞以及熱解界面層厚度對材料力學性能的影響。Ikarashi[48]通過對具有BN界面的三維編織SiCf/SiC復合材料在1100 ℃下進行拉伸實驗、恒拉伸載荷實驗和疲勞拉伸實驗,并揭示其在高溫常壓和循環載荷作用下的斷裂機理。結果表明,纖維-基體界面氧化引起的氧化基體裂紋擴展和纖維-基體界面剪切應力的降低均對SiCf/SiC復合材料的壽命有顯著影響。趙爽[49]通過PIP工藝分別制備了強度相近、但斷裂韌度不同的PyC界面和CNTs界面的三維編織SiCf/SiC復合材料。結果表明,以PyC為界面層的SiCf/SiC復合材料呈偽塑性斷裂模式;而以CNTs為界面的SiCf/SiC復合材料呈脆性斷裂模式。Luo[50-51]通過采用含乙烯基液態聚碳硅烷(LPVCS)為先驅體、裂解碳(PyC)界面涂層、熱模壓工藝及環境障礙涂層(EBC)等工藝優化措施,對PIP技術制備三維編織SiCf/SiC復合材料工藝進行改進,對其進行高溫(1300 ℃)氧化環境下的彎曲性能、拉伸性能測試。所用高溫彎曲性能測試裝備為改進的WDW-100型高溫電子萬能試驗機,將試樣放入高溫箱中,對其進行升溫處理后進行加載,測試試樣在高溫下的彎曲性能。將準備的拉伸試樣放入上方帶有加熱裝置的拉伸試驗機上進行測試。結果表明,具有PyC界面涂層的三維編織SiCf/SiC復合材料在1300 ℃下具有良好的高溫彎曲性能。由此可見,界面相可通過平衡載荷傳遞和應力分布提升陶瓷基復合材料的強韌性,對陶瓷基復合材料的力學性能起著至關重要的作用。然而,要使得SiCf/SiC紡織復合材料在服役條件下發揮其性能的最大優勢,還可從以下兩個方面來改善。(1)對SiCf纖維表面涂層:國內外用于SiCf/SiC復合材料的界面材料主要有熱解碳(PyC)、SiC、BN等,其中PyC因其表面致密,可以顯著修復纖維表面缺陷和裂紋,作為界面相可以顯著改善陶瓷基復合材料的力學性能,且涂層厚度在200~500 nm 時材料的力學性能最佳[51];(2)對SiCf/SiC復合材料進行表面環境障礙涂層(EBC):目前采用多層界面層對SiCf/SiC復合材料進行涂層,改善了單層界面層的單一性,莫來石(Mullite)及稀土硅酸鹽因具有優異的高溫抗氧化性、低熱導率及與SiC良好的熱匹配性,成為制備SiC/SiC復合材料表面EBC的主要候選材料[52],而著眼于未來復合材料的發展與應用,第四代T/EBC涂層制備SiCf/SiC復合材料也逐漸發展起來。

除了界面性能之外,作為增強相的紡織預制體的組織結構對陶瓷基復合材料力學性能同樣有著很大的影響。謝巍杰[53]以聚碳硅烷為先驅體,三維四向SiC纖維預制體為增強相,采用聚合物先驅體浸漬裂解工藝制備SiCf/SiC復合材料。在真空條件下利用三點彎曲加載法和單邊切口梁法對制備的SiCf/SiC復合材料進行不同溫度下的力學性能測試。結果顯示,國產一代SiCf/SiC復合材料在1200 ℃時,彎曲性能和斷裂韌度最大。Morscher[54]在1315 ℃的溫度下,研究具有先進高溫結構應用潛力的二維編織SiCf/SiC復合材料的拉伸蠕變和斷裂行為。結果表明,所測試的復合材料的蠕變和斷裂性能主要取決于纖維型的蠕變阻力。Zhao[55-56]探究不同的高溫處理溫度(1400 ℃、1600 ℃、1800 ℃)和高溫處理時間對PIP制備的三維編織SiCf/SiC復合材料穩定性的影響,并采用納米壓痕技術測量纖維、基體的彈性模量。結果表明,隨著高溫處理時間的增加,材料的力學性能先上升后下降。當處理溫度大于1600 ℃后,纖維彈性模量減小幅度增大,材料力學性能出現大幅度地下降。韓旭旭[57]通過統計分布規律預測了二維編織SiCf/SiC室溫和1200 ℃抗拉強度。Legin[58]研究三維編織SiCf/SiC復合材料在單軸拉伸作用下的力學行為和損傷機理。在室溫下進行加載/卸載/再加載滯回實驗,同時使用聲發射和顯微觀察來表征機械行為和監測漸進損傷。所得的實驗數據表明三維編織結構在拉伸加載過程中不常見的面外應變和剪切應變演化,導致了復雜的損傷機制。韓笑[59]在1200~1500 ℃氬氣保護環境下對SiCf/SiC復合材料在管式高溫爐中進行50 h的高溫處理,通過采用帶有能譜分析儀(EDS)的掃描電鏡(SEM)對處理前后的試樣進行分析。對不同處理溫度后的SiCf/SiC復合材料進行單向拉伸實驗,每個溫度點進行多組實驗,得到SiCf/SiC復合材料初始剛度和拉伸強度隨處理溫度的變化規律。Li[60]以KD-I和KD-II型碳化硅纖維編織預制體為增強材料,采用PIP技術,在微波加熱輔助下制備三維編織SiCf/SiC復合材料。微波加熱溫度為1100 ℃、1200 ℃、1300 ℃、1400 ℃。主要研究復合材料的微觀結構、彎曲性能和斷裂行為。結果表明,與KD-I SiCf/SiC復合材料相比,KD-II SiCf/SiC復合材料具有更高的抗彎性能和更好的非脆性斷裂性能。因此,結構的多樣化、材料的屬性都會使得SiCf/SiC復合材料的性能表現出很大的差異。目前來看,(1)二維編織SiCf/SiC復合材料在制備周期和成本以及面內應力方面存在著一定的優勢,但其整體的力學性能較差;(2)三維編織SiCf/SiC復合材料由于具有復雜構件一次成型、截面可連續變化、紗線取向可設計性等優點而備受關注。目前國內外學者大多對三維四向SiCf/SiC復合材料進行研究,也挖掘出優異的力學性能,隨著對材料性能要求的進一步提高,三維五向SiCf/SiC復合材料也慢慢發展起來,研究表明[61],三維五向SiCf/SiC復合材料因為Z向紗的存在,拉伸性能、強度、模量均比三維四向SiCf/SiC復合材料好得多。(3)2.5維編織結構作為三維機織結構的特殊形式,解決了編制結構層數多、厚度大的問題,成型工藝簡單、成型速率較快且能最大限度滿足織物尺寸和形狀需要,近年來以它作為增強體的復合材料由于結構和工藝上的優勢在航空航天領域受到越來越多的關注。研究表明[62],后期涂層對2.5維SiCf/SiC復合材料的密度和力學性能較三維SiCf/SiC復合材料有明顯的改善。

綜上,局限于SiCf纖維昂貴的成本、復雜的預成型/復合工藝和高溫力學測試,目前,SiCf/SiC復合材料的高溫力學性能研究較少,多集中于一代SiCf/SiC復合材料。由于SiCf離散性大,預成型/復合成型損傷嚴重,尚未形成紡織結構對SiCf/SiC復合材料力學性能影響的共性結論。因此,如何借助Micro-CT、DIC、聲發射等先進設備,系統地評價不同紡織結構SiCf/SiC復合材料在高溫多工況下的力學行為及破壞模式是未來研究的重點。

3 SiCf/SiC 復合材料宏細觀力學性能數值模擬

為了降低實驗成本,且捕捉漸進變形和損傷過程,力學性能數值模擬已經成為當前主流的研究手段。而針對SiCf/SiC復合材料“材料”和“結構”兩個層面,細觀和宏觀模擬是研究難點,尤其是損傷行為。

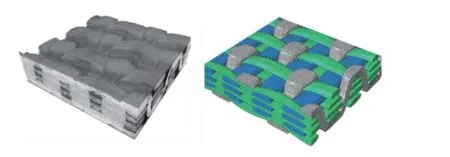

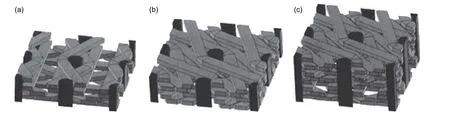

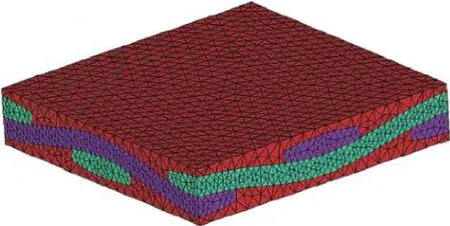

對于SiCf/SiC紡織復合材料的細觀力學性能數值模擬,目前通常使用的是基于編織結構的一個代表性體積單元(RVE)即單胞模型所建立的一系列方法,包括剛度平均法、選擇平均法、細觀力學有限元法[63]、多尺度漸進分析方法[64]、圖像有限元法、建模有限元法、數字化單元等。李潘[65]通過實驗和建立加卸載細觀力學模型,對二維SiCf/SiC復合材料拉伸加卸載行為進行探討。建立單向連續纖維增強陶瓷基復合材料加卸載細觀力學模型,采用斷裂統計方法得到纖維和基體的損傷過程,并將模型應用于二維SiCf/SiC復合材料。Lu[66]采用碰撞算法構造具有隨機排列的紗線代表性體積單元(RVC),基于分兩步進行多尺度漸進損傷分析方法,對2.5維機織復合材料在單軸拉伸作用下的應力-應變行為和漸進損傷進行模擬。驗證了2.5維織物復合材料在緯向和經向的單軸拉伸下的模擬應力-應變曲線與實驗結果吻合良好。認為2.5維織物復合材料在經紗(或緯紗)軸向張力作用下的主要失效模式是經紗(或緯紗)縱向斷裂。Tang和Postle[67-69]建立四步法三維編織復合材料單胞纖維體積含量模型,在此基礎上通過數值模擬仿真和數學建模預測了三維編織復合材料的拉伸模量和剪切模量,結合編織結構參數對三維編織復合材料進行非線性有限元分析。單忠德[70]基于三維編織復合材料紗束空間細觀結構呈現良好的周期性,提出一種三維織造層間增強的纖維棒復合材料幾何結構,建立 0°/90°、45°/135°及 0°/90°/45°/135° 3 種織造方案下的復合材料單胞(圖13),基于單胞建立有限元模型,并通過施加周期性位移邊界條件,采用有限元分析的方法計算得到其等效彈性性能參數,并根據細觀應力場分布制作實體模型,為三維織造層間增強的纖維棒復合材料的結構優化提供依據。惠新育[71]基于平紋編織SiCf/SiC復合材料的制備過程和組分材料分布的多尺度特性,根據其掃描電子顯微鏡照片,建立纖維絲尺度和纖維束尺度單胞模型(圖14),使用有限元模型分析軟件結合周期性邊界條件理論并基于引入失效模式的Tsai-Wu張量準則對復合材料的軸向拉伸強度進行預測,數值模擬曲線與實驗曲線吻合較好,實現對平紋編織SiCf/SiC復合材料強度的有效預測。胡殿印[72]根據二維編織SiCf/SiC陶瓷基復合材料徑向與緯向纖維束交織形式,并結合相應的橫截面顯微照片,采用3次樣條曲線對紗線截面輪廓進行模擬,設定單胞模型中的紗線軌跡為正弦曲線,進而建立單胞模型。通過計算分析得到纖維束的截面輪廓與軌跡線。

圖13 三維織造層間增強的纖維棒復合材料 3 種織造結構[70] (a)0°/90°RVE 模型;(b)45°/135°RVE 模型;(c)0°/90°45°/135°RVE 模型Fig.13 Three kinds of weaving structures of fiber-bar composites by three dimensional weaving[70] ( a) 0°/90°RVE model;(b)45°/135°RVE model;(c)0°/90°45°/135°RVE model

圖14 存在兩種缺陷的 RVE 模型[71] (a)纖維束中的干斑;(b)基質中的空隙Fig.14 RVE models with two kinds of defects[71] ( a) dry patches in fiber bundles;(b)voids in matrix

雖然細觀模擬對SiCf/SiC紡織復合材料力學性能能很好的預測,但是復合材料本身存在著紗線截面以及紗線路徑的隨機性,其次SiCf/SiC紡織復合材料是非均質的,因此存在利用細觀模擬材料和結構而無法匹配支撐的問題。利用宏觀尺度模型能更好的把握紗線自身的狀態,從而實現對力學性能更為精細的預測,是目前紡織復合材料宏觀力學性能分析的主要方法。主要的手段有均質法、全尺寸細觀、混合模型等。近年來,齊澤文[73]為更精確地對含孔隙三維四向編織復合材料的力學性能進行預測,基于雙尺度分析方法研究基體中的干斑和孔隙對三維四向編織復合材料宏觀力學性能的影響,采用Monte-Carlo仿真技術在模型中投入氣孔單元(圖15),結果表明孔隙缺陷率對三維四向編織復合材料力學性能有較大的影響。顧伯洪團隊[74-76]提出全尺寸細觀模型(圖16),對三維編織復合材料平板及圓管進行沖擊力學性能和失效分析。同時對三維編織復合材料受彈體侵徹后的吸能機制和彈體在侵徹過程中的受力變化進行分析,并模擬出靶板的破壞特征。Said[77]建立三維機織復合材料全尺寸模型,并通過Voronoi分割和體素網格劃分進行有限元計算。方岱寧團隊[78]基于Micro-CT,建立含缺陷紡織復合材料的圖像有限元模型,并進行數值模擬。Wu[79]基于宏觀力學分析,對K型三維編織接頭的力學性能和碳纖維布參數的影響進行研究,并通過已有的實驗進行驗證。宏觀尺度模型被視為均質材料,只是在材料彈性常數統計意義上反映其各向異性,難以定量揭示其局部缺陷特性及結構整體損傷力學行為,當纖維束交織結構(屈曲、波動等)趨近于真實狀態時,利用全尺寸細觀方法和圖像有限元方法建模、網格劃分和計算難度大大地增加。但是目前有關SiCf/SiC紡織復合材料宏觀性能的分析尚未見報道。

圖15 纖維束尺度代表性體積單元(RVE)有限元模型[73]Fig.15 Finite element model of yarn-scale RVE[73]

圖16 三維編織預成型體全尺寸細觀幾何模型[74] (a)三維四向編織預成型體;(b)三維五向編織預成型體Fig.16 3D braided preformed body full size mesoscopic geometry model[74] (a)three-dimensional four-directional braided preform;(b)three-dimensional five-directional braided preform

綜上,針對SiCf/SiC復合材料細觀數值模擬,研究工作主要是采用理想化細觀結構模型對其力學性能進行數值模擬,而考慮孔隙率及精細化纖維束形態的高保真細觀模擬還不夠充分。而針對SiCf/SiC復合材料宏觀數值模擬,如何建立既體現真實細觀結構和缺陷三維紡織復合材料又低成本高精度的數值預報方法是發展的重點方向。同時,SiCf/SiC紡織復合材料在力-熱下非線性漸進損傷模型的研究較少,也阻礙其數值模擬的發展。

4 總結與展望

陶瓷基復合材料綜合力學性能優異,近幾年SiCf/SiC紡織復合材料因具有低密度、高硬度、高比模量等特點,且兼具有耐高溫、抗氧化、耐磨損等優異性能,在航空航天、國防軍工及核領域具有著廣泛的應用前景。本文從細觀結構的構建、SiCf/SiC紡織復合材料力學性能實驗表征和力學模擬分析三個方面對SiCf/SiC復合材料近幾年的研究現狀進行總結,重點關注近幾年的最新研究成果,并對此展開探討,提出后續研究工作需要注意的問題,旨在為下一步的研究工作提供參考。

近年來對SiCf/SiC復合材料分析研究成果較少,缺乏針對孔隙以及空洞存在系統的理論來構建其精細化模型,同時因為材料的成本昂貴,對其力學性能的測試研究也明顯滯后。目前對于SiCf/SiC復合材料的研究工作主要集中在兩個方面:(1)對于性能的測試主要針對一代碳化硅,而隨著二代、三代碳化硅纖維的產生,相關性能研究尚處于初級階段;(2)對于力學性能預測主要側重于理想化建模,從而對性能的預測存在著很大的誤差。針對以上兩個方面,認為后續對SiCf/SiC復合材料的研究可從以下幾點著手:(1)隨著二代、三代碳化硅性能的不斷完善,研究者們可對其力學性能,特別是高溫力學性能進行研究;(2)基于Micro-CT分析,并考慮孔隙率,對SiCf/SiC復合材料進行精細化建立多尺度分析模型,從而展開更深入的研究;(3)為了解真實的結構,并支撐細觀模型的構建,獲得真實準確的內部結構很有必要,可借助X射線、超聲波等檢測技術進行分析研究。