基于數字圖像方法的加筋板屈曲失效路徑試驗研究

楊弋,孔祥韶*,2,袁天,吳衛國,2

1 武漢理工大學 交通學院,湖北 武漢 430063

2 武漢理工大學 綠色智能江海直達船舶與郵輪游艇研究中心,湖北 武漢 430063

0 引 言

加筋板是船體結構中的重要組成部分,也是船體最常用的結構單元,其結構形式簡單,在截面積相等的情況下,加筋板的承載能力遠遠高于平板。近年來,隨著材料冶金及制造工藝水平的改進,船用鋼的強度逐漸提高,使得板材厚度較小的結構也能滿足強度要求,從而達到輕量化設計的目的。然而,若加筋板厚度尺寸較小,在受壓狀態下其屈曲失效狀態便成為設計人員需要關心的控制因素。加筋板結構屈曲和后屈曲階段的結構失效狀態一直是研究熱點,各國學者在該領域均開展了大量的試驗和數值計算。陳彥廷等[1]對近年來國內外的鋼質船體板和加筋板的屈曲及極限強度研究進展進行了綜述,系統概述了完整結構及含不同損傷的非完整結構加筋板在承受單一或聯合載荷作用下的極限強度研究成果,討論了不同研究方法的優劣性。針對完整的加筋板結構,Tanaka 等[2]對縱向軸壓加筋板的極限強度進行了一系列試驗和仿真,結果表明,在軸壓載荷作用下,加筋板的屈曲模式為縱向加筋側傾導致的局部屈曲;Xu 等[3-5]研究了不同縱骨類型、不同縱骨及橫梁數量系列加筋板的軸壓極限強度,通過數值仿真方法,比較分析了不同邊界條件對加筋板極限強度的影響;Gordo 等[6-8]的試驗研究結果表明,不同材料和加筋形式均會影響板的屈曲失效模式。對于有缺陷的加筋板,Shi 等[9]通過試驗和數值模擬,分析了含裂紋及腐蝕的加筋板的剩余極限強度, 對比了不同尺寸裂紋及腐蝕程度對極限強度的影響;Paik[10]和張婧等[11]對含點蝕和裂紋損傷的船用加筋板剩余極限強度進行數值仿真,研究比較了不同點蝕程度及裂紋尺寸對加筋板極限強度的影響。

迄今,試驗中采用的傳統測量方法(例如基于應變計的電測法)只能獲得分散點的應變數據,而難以全面采集到結構崩潰過程中的應變數據。而且,在后屈曲階段,由于材料非線性和幾何非線性的耦合影響,運用數值計算方法也很難模擬出真實結構的破壞過程,所以有學者提出了采用三維數字圖像相關(3D digital image correlation,3D-DIC)方法來測量加載過程中的加筋板表面變形場和應變場,以此為驗證數值計算方法提供全過程數據。目前,3D-DIC 方法已在工程領域得到一定程度的應用[12-17],其適用性和準確性也得到了驗證。

因此,為深入了解面內壓力載荷作用下的加筋板結構屈曲過程和崩潰失效路徑,本文將使用3D-DIC 方法對軸壓加筋板加載過程中的全場位移和應變數據進行試驗測量,以獲取軸壓加筋板的屈曲失效路徑,為后續結構極限強度理論和數值計算方法的改進提供可靠的全過程驗證信息。

1 試驗準備

1.1 加筋板尺寸選取

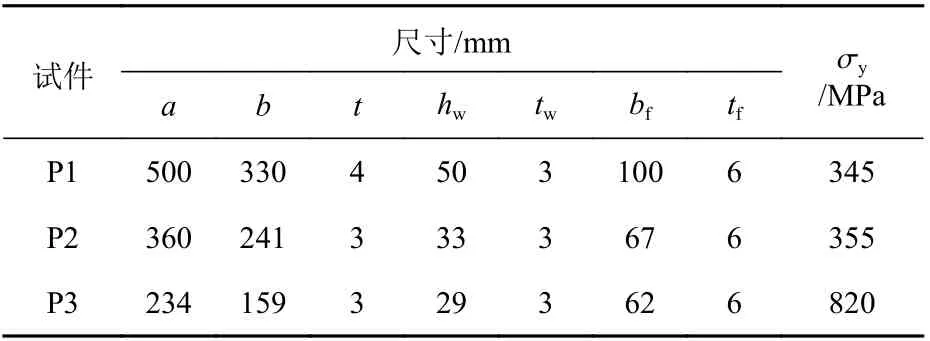

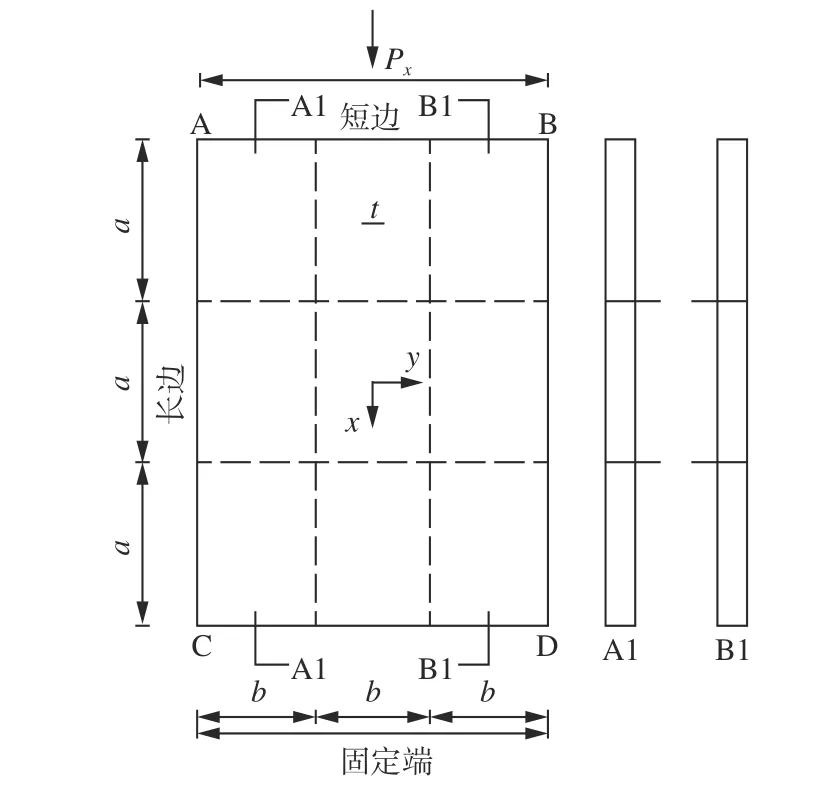

試驗采用MTS 四通道液壓加載機,其最大加載載荷為1 000 kN。通過非線性有限元軟件ABAQUS 對不同尺寸加筋板進行數值仿真計算,并確定了3 種不同尺寸和屈服強度的加筋板試件(P1~P3)。試件設計為左、中、右共3 跨,其橫梁和縱向加強筋均為扁鋼。加工試件前,通過拉伸試驗評估了鋼材料的力學性能。最終,試驗主要選取厚度分別是3 和4 mm 的Q235 鋼及厚度為3 mm 的Q690 鋼。表1 和圖1 示出了不同加筋板試件的尺寸及其結構設計,其中z 方向垂直于加筋板且板面朝外。具體參數說明如下:a 為加筋板板格長度;b 為加筋板板格寬度;t 為加筋板板厚;hw為加強筋腹板高度;tw為加強筋腹板厚度;bf為加筋板橫梁高度;tf為加筋板橫梁厚度; σy為屈服強度;Px為試驗中施加的軸向壓力。

表1 加筋板試件的參數Table 1 Parameters of the stiffened test panels

圖1 加筋板試件的幾何尺寸示意圖Fig. 1 Schematic diagram of the stiffened test panel with geometry dimensions

1.2 試驗設計

1.2.1 邊界條件

在船體結構中,加筋板通常與強力構件(例如縱艙壁、橫艙壁或者橫框架)連接,為模擬實際邊界條件,試驗中,加筋板采用了短邊固支和長邊簡支的邊界條件。如圖1 所示,AB 端為載荷加載端,CD 端為固定端,兩端均施加固支邊界條件;同時,在側邊AC 端和BD 端均施加簡支邊界條件,即放開x,y 軸方向的自由度以及x 軸方向的轉角。具體邊界條件如表2 所示。

表2 加筋板試件邊界約束條件Table 2 Boundary conditions of the stiffened test panels

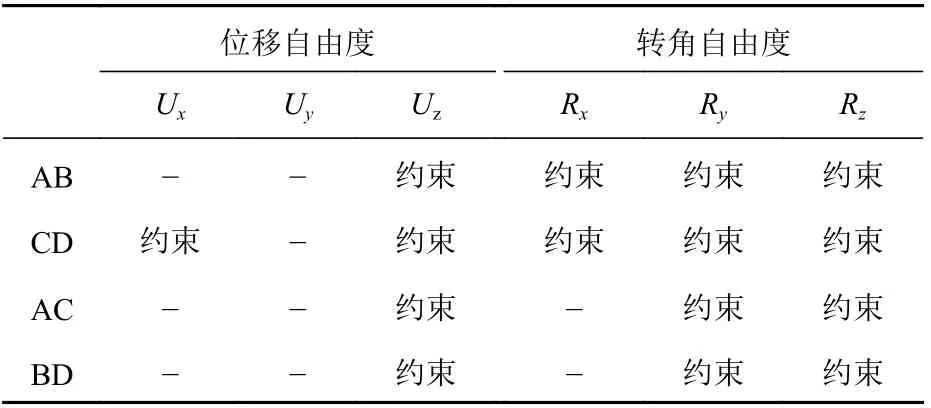

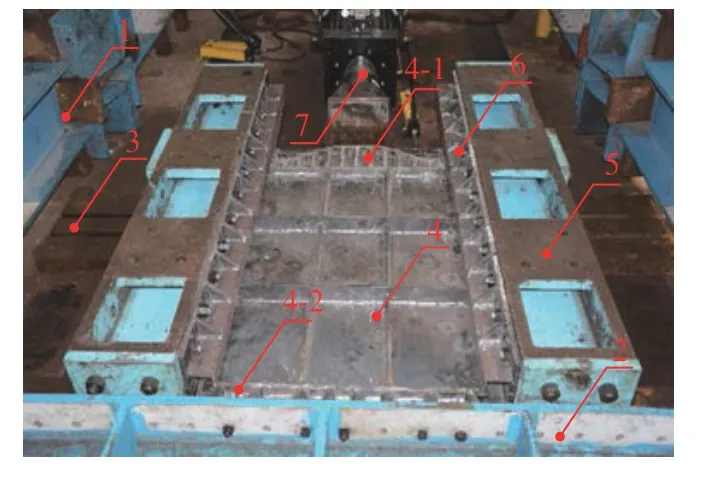

1.2.2 工裝設計及布置

圖2 和圖3 分別為設計的一套模擬軸向壓縮加筋板邊界條件的試驗工裝和現場試驗布置圖。如圖2 所示,試驗工裝主要包括由4 根工字梁組成的整體框架、MTS 四通道液壓加載機7、可調節的夾具6 和加筋板試件4。試驗中,試件4 的固定端在右側橫向梁2 上,加載端通過MTS 四通道加載機7 施加單向軸向壓縮載荷,夾具6 提供上、下兩邊的簡支邊界條件。由圖3 可見:試件4的左、右兩端分別加裝有固定工裝和載荷分配梁,其中試件板厚均為16 mm,載荷分配梁主體結構采用加筋形式,以此將MTS 液壓加載機提供的軸向壓力均勻分配到試件橫截面上;固定工裝與試件焊接在一起,右側開孔,采用螺栓栓接方式固定在橫向梁上。除上述外,圖2 和圖3 試驗工裝還包括縱向梁1、夾具橫向位移墊塊3 和夾具固定裝置5,試件4 還分為試件加載工裝4-1 和試件固定工裝4-2。

圖2 軸壓加筋板試件試驗工裝示意圖Fig. 2 Schematic diagram of the stiffened test panel under axial compression

圖3 試驗工裝中的加筋板試件布置Fig. 3 Photograph of the stiffened test panel in rig

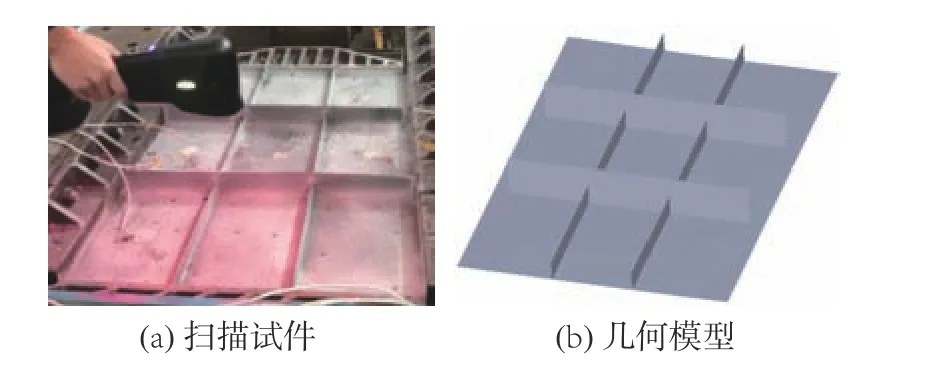

采用手持式激光三維掃描儀測量加筋板的初始變形,以用于有限元計算建模。圖4 所示為試驗試件和掃描后得到的幾何模型。

圖4 手持式激光三維掃描儀掃描試件及得到的幾何模型Fig. 4 Handheld laser 3D scanner and the geometric model of test panel by scanning

1.3 3D-DIC 方法

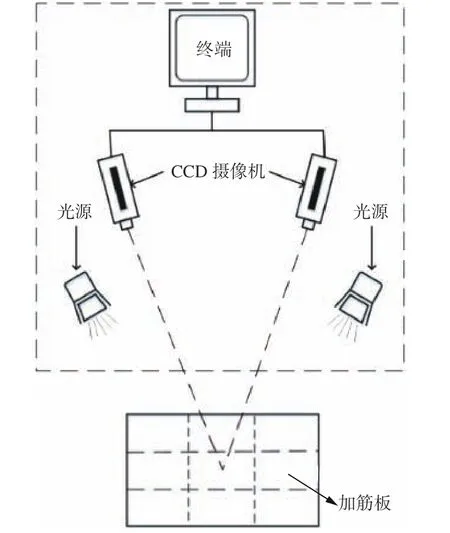

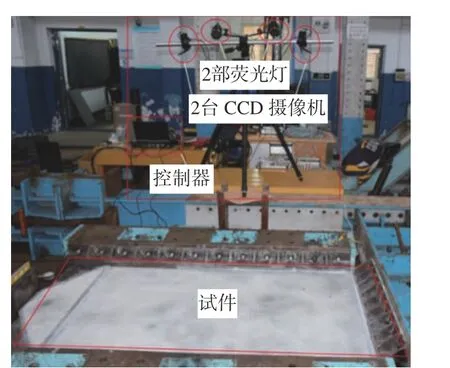

為深入了解軸壓加筋板屈曲過程,采用3DDIC 方法測量采集加載全過程中的試件變形和應變數據。圖5所示為3D-DIC測量系統簡圖,其中2 臺CCD 攝像機為圖像采集終端,用于拍攝加筋板,并將圖像傳輸至用于處理采集圖像的特定計算機。2 臺CCD 攝像機拍攝方向的夾角約30°,攝像機基線至試件表面的距離約1.9 m。另外,測量過程中還使用了2 個6M 藍光源作為照明光源,以確保試件表面亮度達到高速采集的要求。終端使用GOM Correlate 軟件首先對測量得到的圖像數據進行適當處理,然后采用參數化方法對圖像結果和檢測元素進行可視化處理,并獲取三維變形信息。加載過程中,每隔1 kN 載荷增量或0.1 mm位移增量即拍攝1 組照片(每組10 張)。

3D-DIC 方法的基本原理是識別被測試件表面在變形前、后的幾何點,并跟蹤由點運動構成的小平面位移和形變,以獲得試件整體變形場信息。為了得到較高質量的可計算圖像數據,在試驗準備階段,首先在試件表面均勻噴涂了一層亞光白色噴漆作為底漆,然后用黑色噴漆噴出大量的點以形成散斑場。另外,噴涂散斑之前,需要對試件表面的附著物進行處理,以提高底漆和試件表面的黏著度。圖6 所示為噴涂好漆層的試件和3D-DIC 測量系統設置示意圖。

圖5 3D-DIC 測量系統示意圖Fig. 5 Schematic diagram of the 3D-DIC measurement system

圖6 3D-DIC 測量系統設置示意圖Fig. 6 Setup of the 3D-DIC measurement system

2 試驗結果與對比分析

2.1 加 載

開始極限破壞試驗前,通常會對試件進行預加載,以盡可能降低焊接殘余應力的影響,并調試加載和測量系統。預加載的最大載荷應遠小于試件結構的極限承載能力,使其只能在彈性階段產生變形。預加載前,使用非線性有限元軟件ABAQUS 對試件結構進行計算,以確定合適的預加載載荷范圍。此外,采用3D-DIC 系統對預加載的全過程進行測量,確保試件處于線彈性變化范圍內。在極限破壞加載試驗中,在開始階段采用載荷控制加載,但隨著載荷的增加以及載荷-位移曲線的斜率越來越小,說明結構剛度已顯著減小,此時,將加載方式調整為位移控制加載。

2.2 試件P1

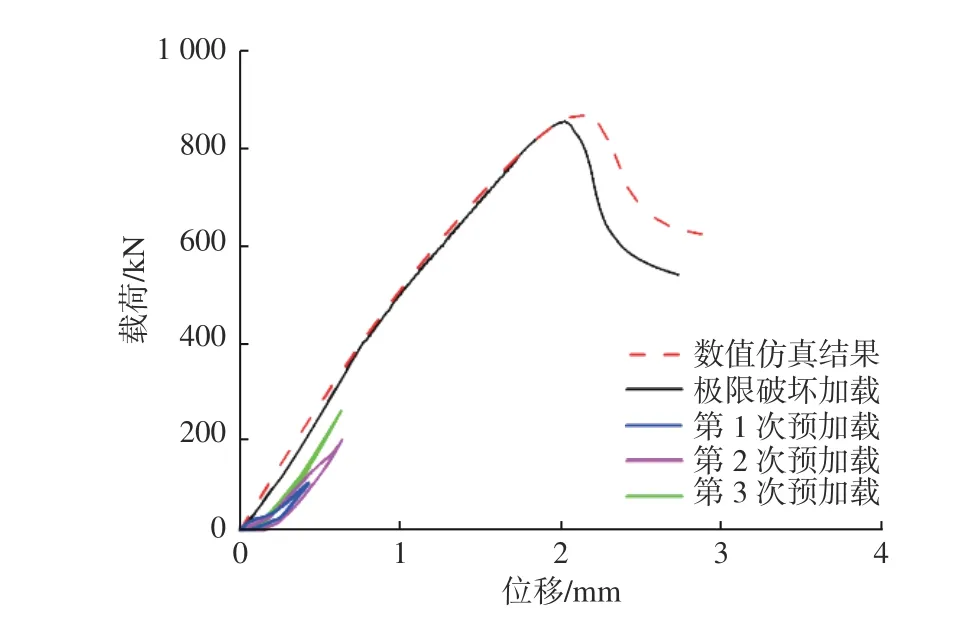

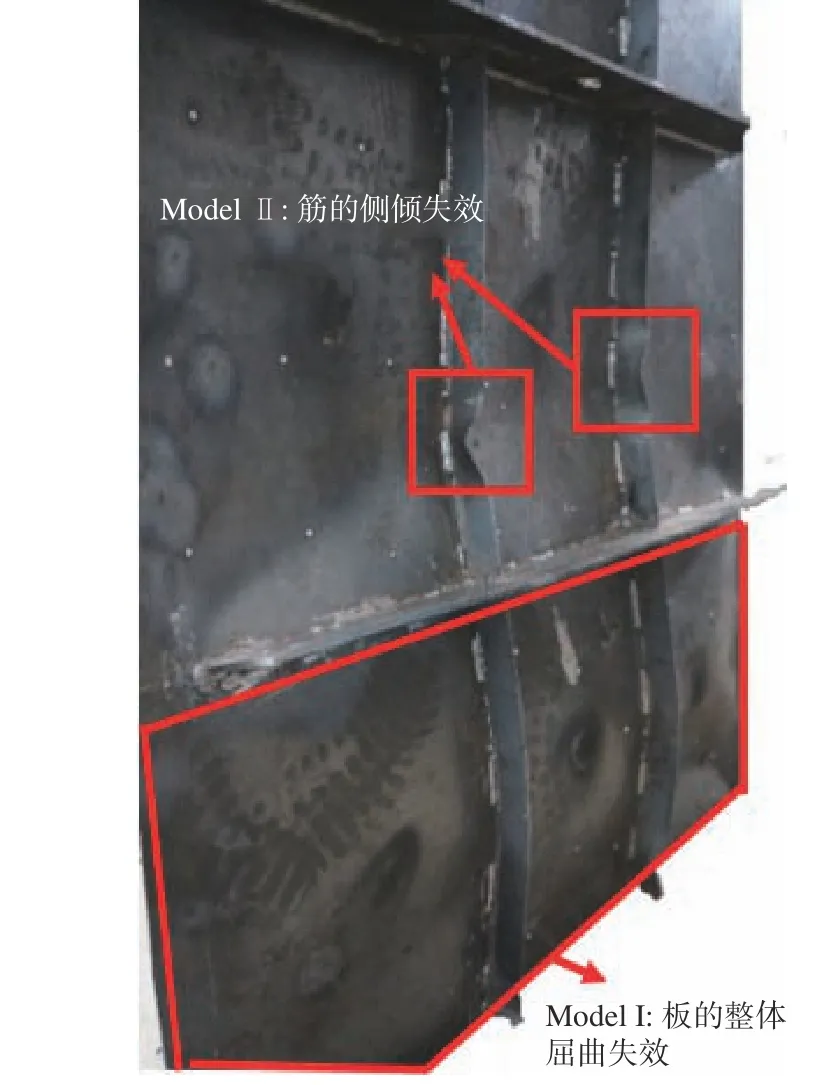

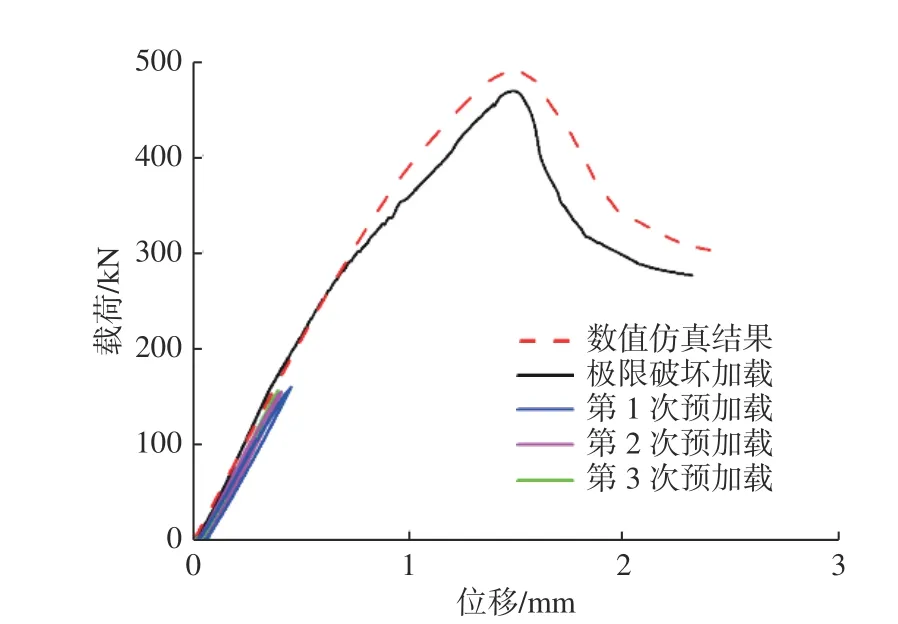

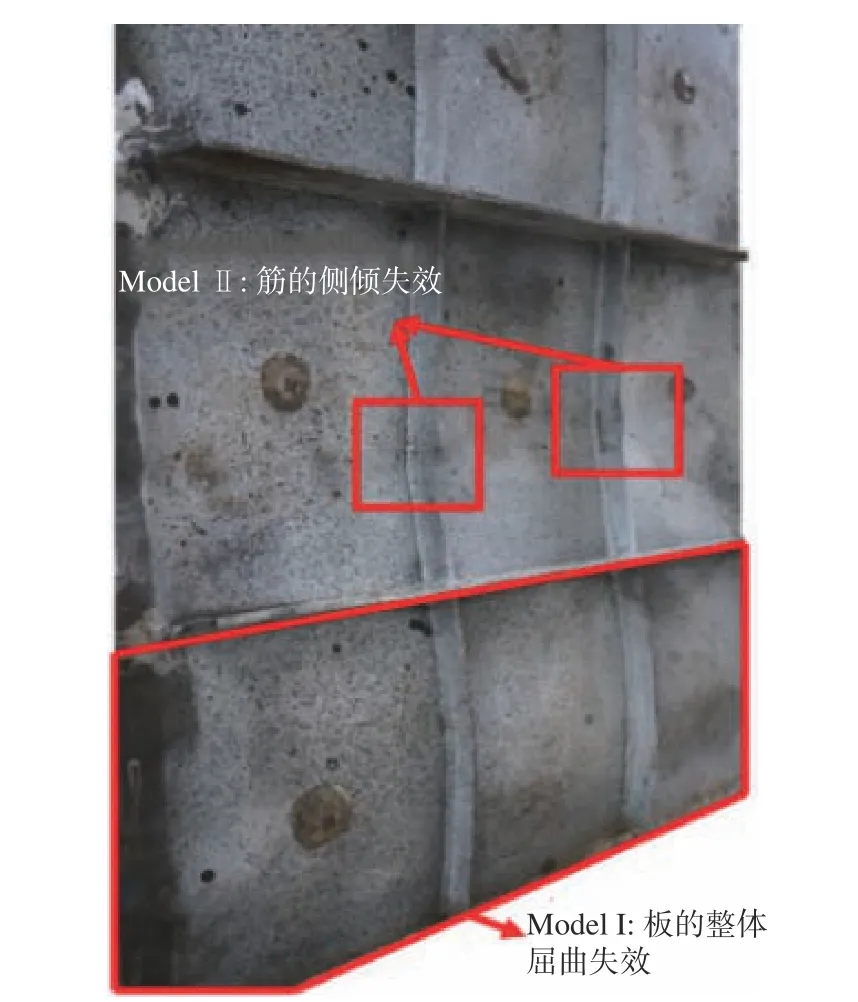

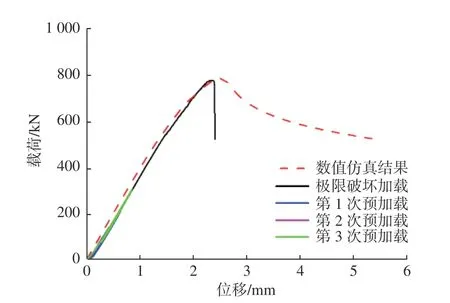

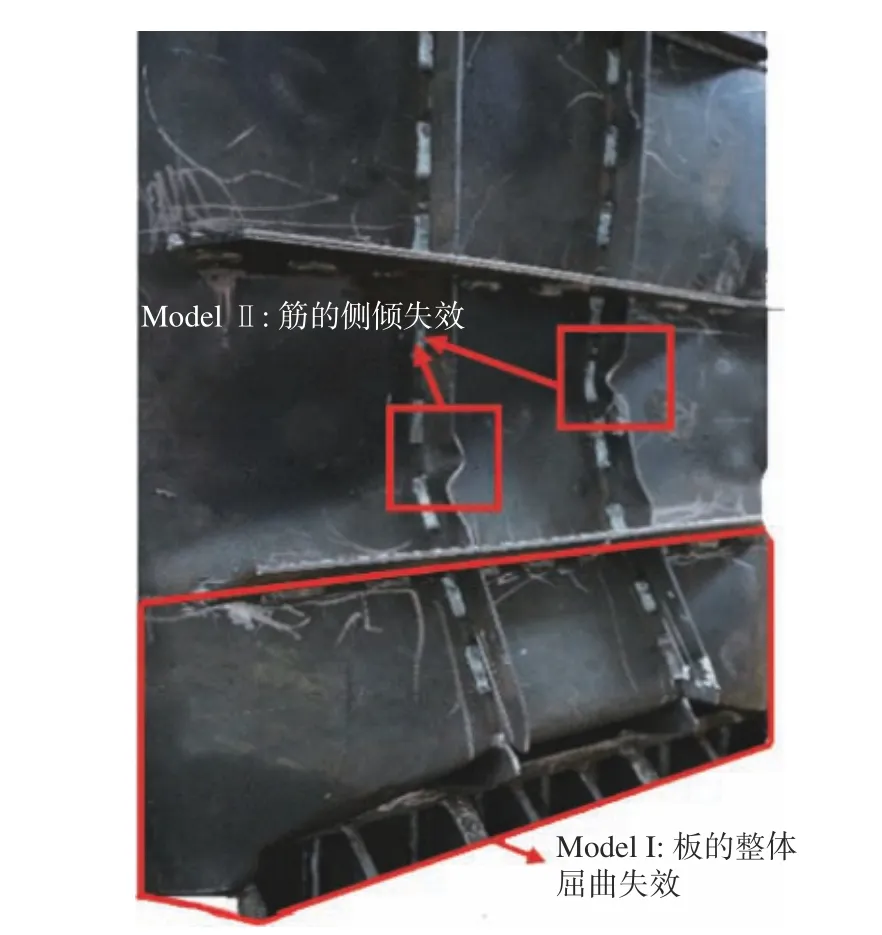

圖7 所示為試件P1 經3 次預加載、極限破壞加載過程和數值仿真得到的載荷-位移曲線。由圖可見,3 條預加載載荷-位移曲線的趨勢略有差異,這是因為試件焊接的殘余應力未完全消除,以及試件與試驗工裝間的連接不夠緊密所致。3 次試件預加載均采取控制載荷的加載方式,最大加載載荷分別達100,180 和250 kN,預加載充分卸載后,板結構變形完全恢復。在極限破壞加載試驗中,試件的最大承載載荷為853.5 kN。隨著軸向位移的持續增大,載荷開始下降,此時試件的變形形式由各板格間的局部屈曲鼓包變為逐漸趨于融合,最終轉變為加筋板各跨整體出現屈曲鼓包,其中屈曲鼓包主要發生在左跨和中跨,說明此時發生了屈曲破壞。此外,載荷下降速率逐漸減小,當載荷達到500 kN 后,最終趨緩。因受初始缺陷影響,后屈曲階段的試驗載荷值始終小于數值仿真結果。考慮到后屈曲階段材料的非線性和幾何非線性影響,板處于屈曲鼓包狀態后會使得其兩端與夾具的接觸不夠完整,使加載邊界條件存在差異,這些因素都會導致后屈曲階段試驗與仿真結果曲線吻合不好。圖8 所示為試件P1 崩潰后的最終變形圖,其崩潰失效模式表現為板的整體屈曲失效(Mode I)以及加強筋的側傾失效(Mode II)。

圖7 試件P1 的載荷-位移曲線Fig. 7 Load-displacement curves of test panel P1

圖8 試件P1 崩潰后的最終變形Fig. 8 Permanent deformation of test panel P1 after collapse

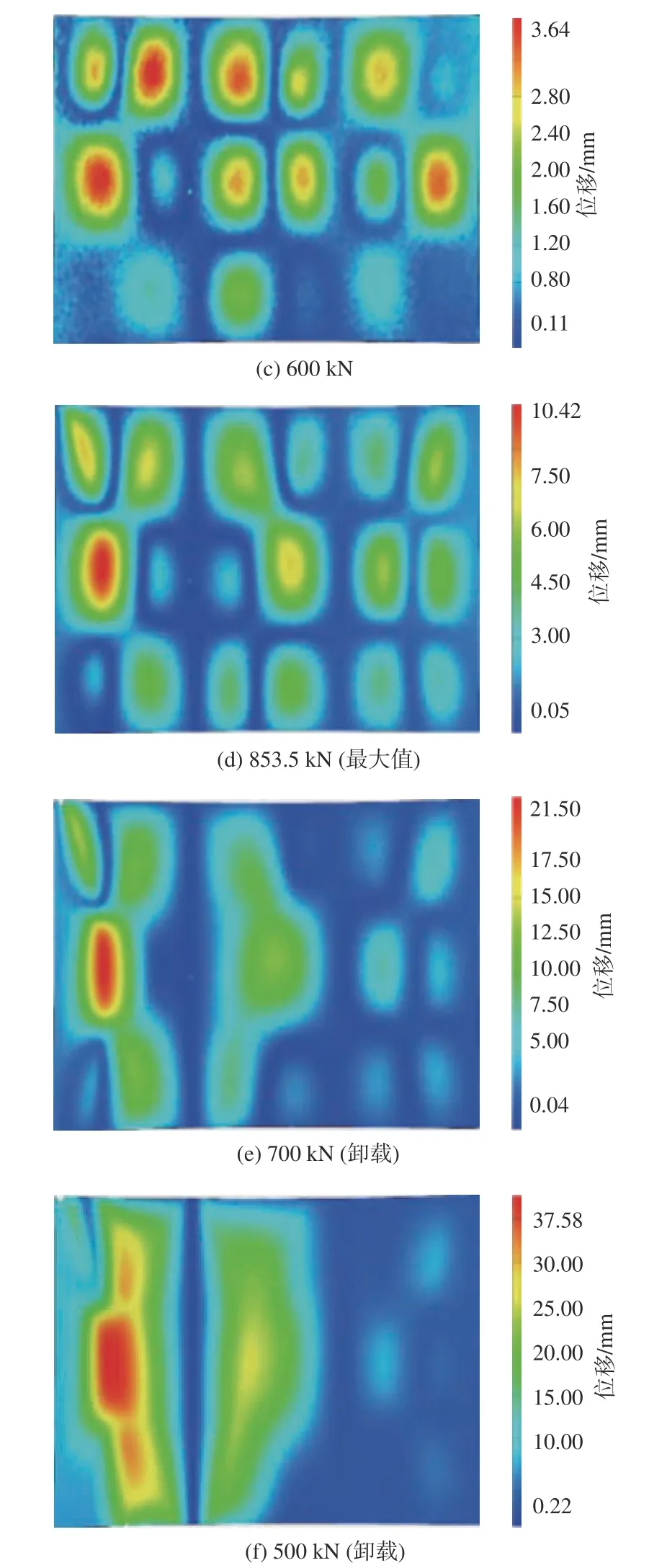

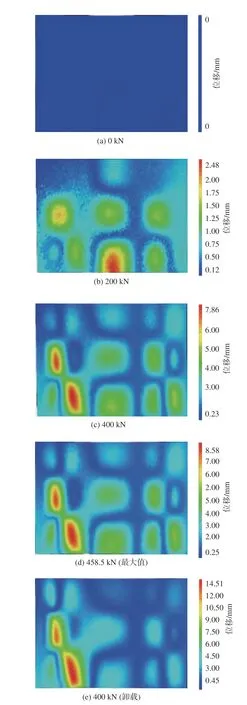

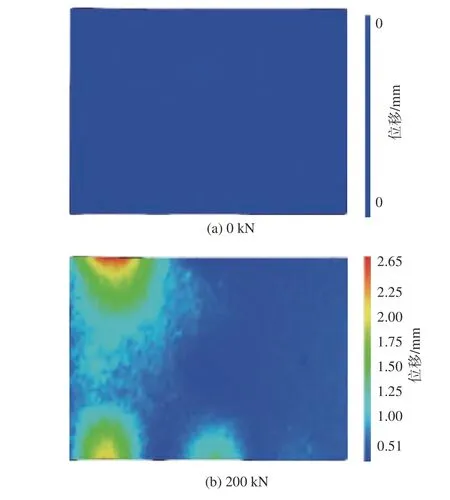

圖9 所示為極限破壞加載過程中由3D-DIC測量系統記錄得到的試件P1 全場位移云圖。鑒于加筋板位移變形是相對于沒有外載荷時的結構初始狀態變形,因此當載荷開始增加時,試件首先出現屈曲鼓包,且加筋板的3 跨均出現屈曲鼓包;當載荷增至400 kN 時,試件左跨有2 個屈曲鼓包;而當載荷增至600 kN 時鼓包更明顯,且發現對應的屈曲波分布并不完全對稱,這是因為此時板的整體位移較小,板兩端的位移分布差異小。在此之前,試件各跨的位移幅度大致相同。當載荷超過600 kN 后,左跨位移相對于其他2 跨越來越大。在載荷達到853.5 kN 并逐漸下降至500 kN 的過程中,板的離面位移持續增加,板格屈曲波形發展后逐步合并為其中兩跨的整體屈曲波形,并構成最終的位移分布。從最終位移場云圖中可見,板的最大位移位于左跨中間區域,距離左側邊緣約165 mm。根據位移云圖結果,本文選取板變形相對較大的區域,即圖10 所標注位置的截面a1a2開展進一步分析。

圖9 試件P1 極限破壞加載過程的全場位移云圖Fig. 9 Whole displacement fields of test panel P1 during loading

圖10 試件截面位置Fig. 10 Location of cross-section of the test panel

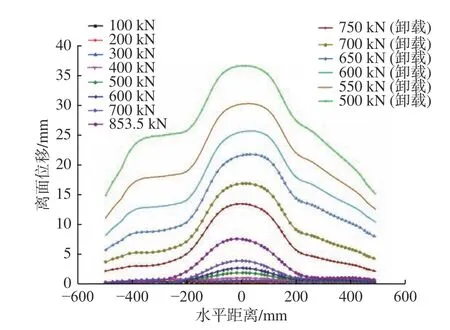

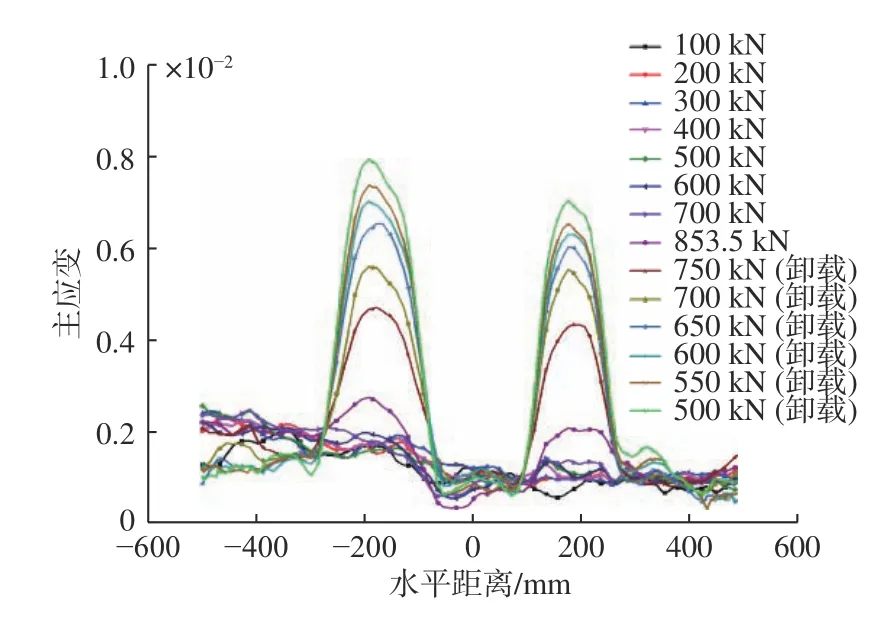

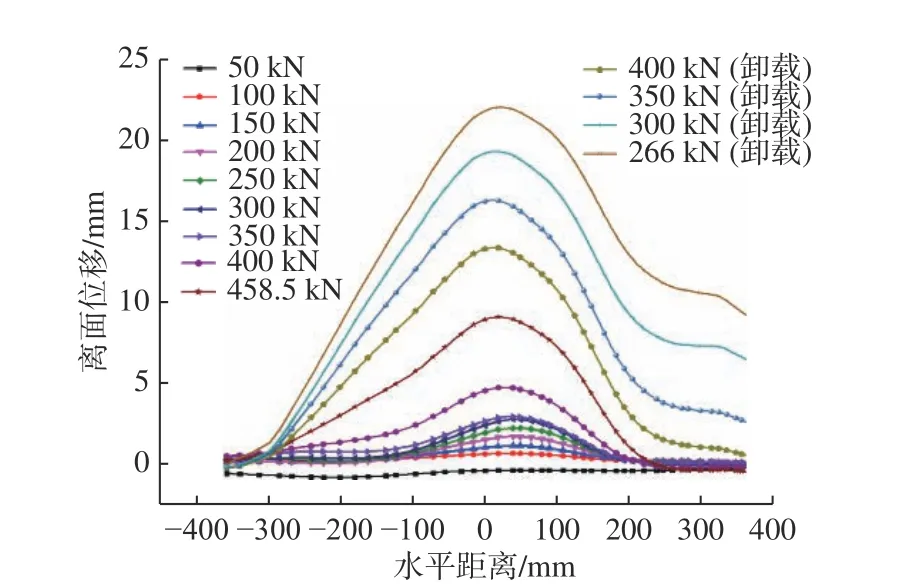

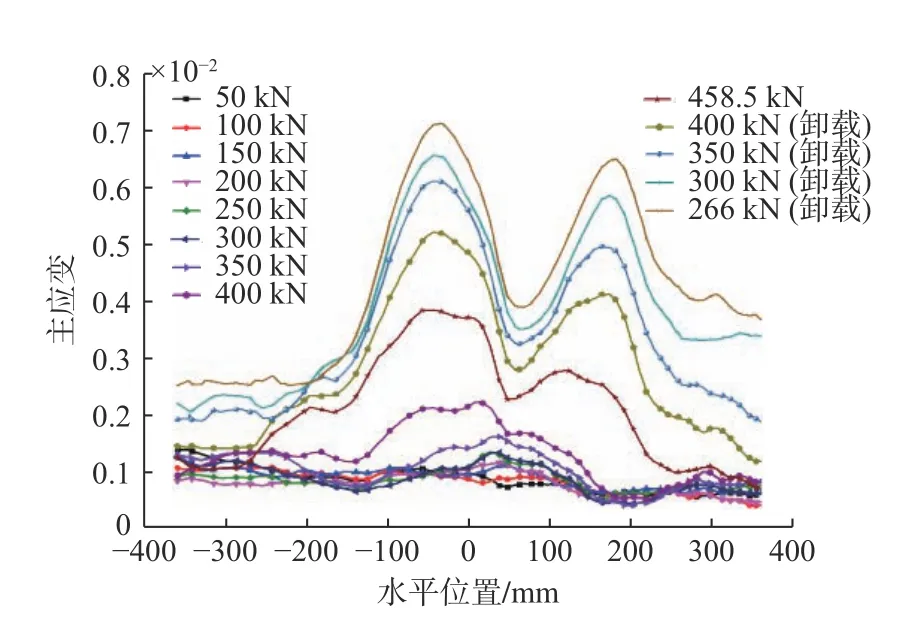

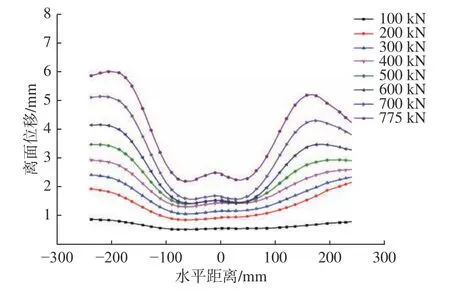

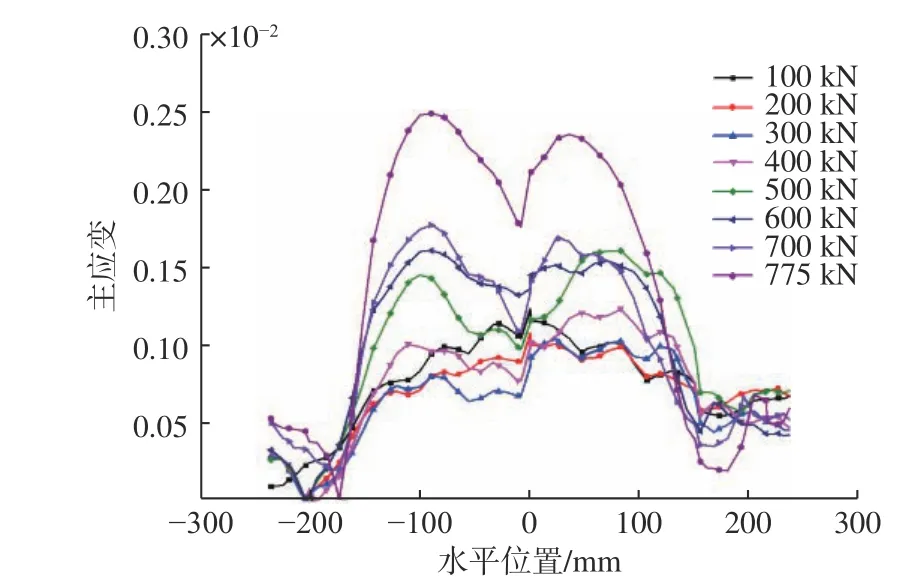

在極限破壞加載過程中,由3D-DIC 方法測量得到試件P1 的截面a1a2(以下稱截面)的離面位移分布如圖11 所示。由圖可見,在加載初期小變形階段,截面上的所有點位移都很小,此時,材料處于線彈性階段。隨著外載荷的持續增加,截面中間段上點的位移增長速率大于兩端,當外載荷達到最大值853.5 kN 時,截面上的最大位移約7.85 mm。隨后,在外載荷下降的過程中,位移增速更大,當外載荷下降至500 kN 并達到平衡時,截面上的最大位移約36.6 mm,且所有點的位移分布基本上是關于y 軸對稱。圖12 所示為采用3D-DIC 方法測量得到的試件P1 截面a1a2的應變分布。由圖可見,截面最大應變點位于左、右兩端1/4 處,這是因為這兩處的位移增速突然變大,兩端位移不再呈現平緩增大的趨勢。

圖11 試件P1 極限破壞加載過程中截面a1a2 的離面位移分布Fig. 11 Out-of-plane displacement distributions along the crosssection a1a2 during the ultimate loading of test panel P1 for collapse

圖12 試件P1 極限破壞加載過程中截面a1a2 的應變分布Fig. 12 Strain distributions along the cross-section a1a2 during the ultimate loading of test panel P1 for collapse

2.3 試件P2

圖13 所示為試件P2 經過3 次預加載、極限破壞加載過程及數值仿真得到的載荷-位移曲線。考慮到試件P1 的預加載曲線與極限破壞加載存在一定的差異,在對試件P2 正式試驗之前,先對其預加載了若干次,然后記錄了其中的3次。圖14所示為得到的最終變形圖,其崩潰失效模式表現為板的整體屈曲失效(Mode I)以及筋的側傾失效(Mode II)。

圖13 試件P2 的載荷-位移曲線Fig. 13 Load-displacement curves of test panel P2

圖14 試件P2 崩潰后的最終變形Fig. 14 Permanent deformation of test panel P2 after collapse

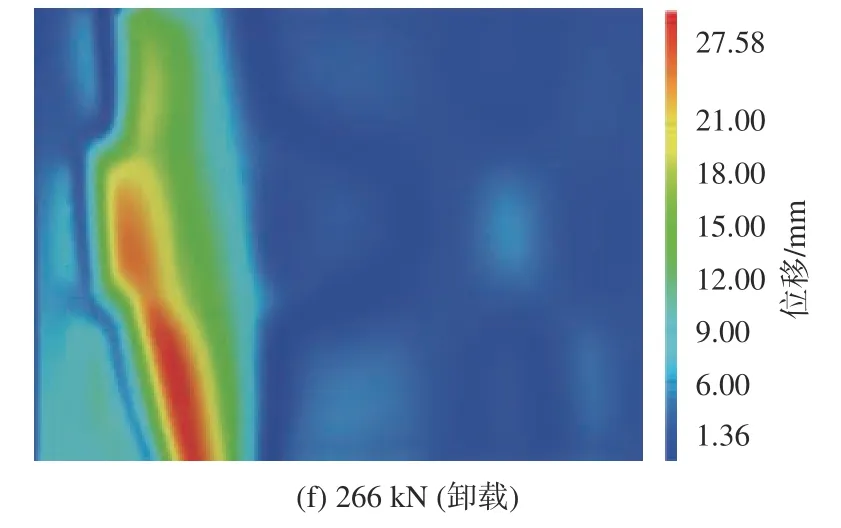

圖15 所示為極限破壞加載過程中采用3DDIC 方法記錄的試件P2 全場位移云圖。與試件P1相同,其板格屈曲波形也是在發展后逐步合并為最終位移分布。圖16 和圖17 所示分別為試件P2的截面a1a2離面位移分布與應變分布。由圖16可見,在外載荷達到最大值前,位移分布基本上是關于原點對稱。但是,在卸載階段,位移分布表現為不對稱且明顯偏向于一側,這是由于卸載階段MTS 加載端頭與加載端未能完全接觸,導致外載荷分布不均所致。

2.4 試件P3

圖15 試件P2 極限破壞加載過程的全場位移云圖Fig. 15 Whole displacement fields of test panel P2 during loading

圖16 試件P2 極限破壞加載過程中截面a1a2 的離面位移分布Fig. 16 Out-of-plane displacement distributions along cross-section a1a2 during the ultimate loading of test panel P2 for collapse

圖17 試件P2 極限破壞加載過程中截面a1a2 的應變分布Fig. 17 Strain distributions along cross-section a1a2 during the ultimate loading of test panel P2 for collapse

圖18 試件P3 的載荷-位移曲線Fig. 18 Load-displacement curves of test panel P3

圖18 所示為試件 P3 經3 次預加載、極限破壞加載過程及數值仿真結果的載荷-位移曲線。與試件P1 和P2 不同,試件P3 在極限破壞加載試驗中,因加強筋突然發生脆性斷裂,導致卸載過程的載荷由775 kN 直接降為520 kN,故未測到卸載過程中加筋板的詳細數據。這是因為加工試件P3 的鋼材屈服強度為820 MPa,屬于高強鋼,其脆性也相對較高。圖19 所示為試件P3 崩潰后的最終變形圖,其崩潰失效模式表現為板的整體屈曲失效(Mode I)以及筋的側傾失效(Mode II)。

圖19 試件P3 崩潰后的最終變形Fig. 19 Permanent deformation of test panel P3 after collapse

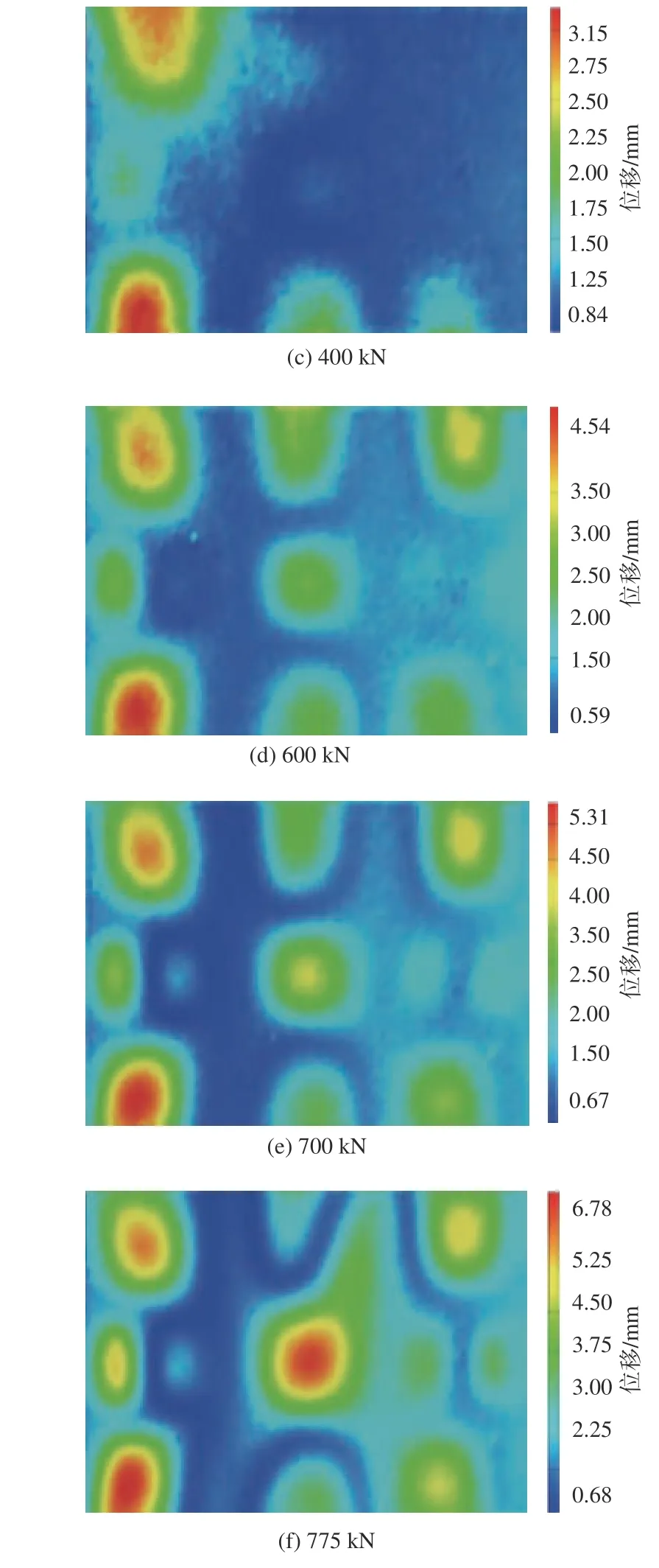

圖20 所示為在極限破壞加載過程中3D-DIC測量系統記錄的試件P3 的全場位移云圖。圖21和圖22 所示分別為試件P3 截面a1a2的離面位移分布及應變分布。由于試件P3 的加強筋斷裂,未能測得卸載過程中試件的詳細數據。但是,在外載荷達到最大值以及之前,位移和應變分布基本都是相對于原點對稱。

圖20 試件 P3 極限破壞加載過程的全場位移云圖Fig. 20 Whole displacement fields of test panel P3 during loading

圖21 試件P3 極限破壞加載過程中截面a1a2 的離面位移分布Fig. 21 Out-of-plane displacement distributions along cross-section a1a2 during the ultimate loading of test panel P3 for collapse

圖22 試件P3 極限破壞加載過程中截面a1a2 的應變分布Fig. 22 Strain distributions along cross-section a1a2 during the ultimate loading of test panel P3 for collapse

3 結 語

本文開展了加筋板軸向壓縮試驗,結合3D-DIC方法測量了軸壓加筋板的全場位移和應變數據,獲取了軸壓加筋板的屈曲失效路徑,為后續結構極限強度的理論和數值計算方法的改進提供了可靠的驗證信息。

研究結果表明:在加載初段,加筋板處于線性變形階段,此時加筋板的離面變形表現為局部屈曲鼓包,且數量逐步增多。在外載荷即將達到最大值至載荷下降的過程中,加筋板板格的屈曲波形發展后逐步合并為其中兩跨的整體屈曲波形,并構成了最終的位移分布,板的承載能力逐漸降低,在該過程中,板的離面位移迅速增加。當載荷逐漸趨于穩定時,變形達到最大值。加筋板最終的崩潰失效模式均表現為板的整體屈曲失效(Mode I)和筋的側傾失效(Mode II)。然而,高強度鋼材料的試件在加載中因加筋構件斷裂影響了后屈曲模式,使得極限承載能力在達到最大值后突然下降,從而造成結構崩潰。