磨盤式塑料粉碎機的設計與研究

摘要:本文介紹了PM300塑料粉碎機的總體結構、工作原理。對動力、刀具磨盤、傳動主軸和帶的選擇進行了系統性的分析與計算,同時對危險軸徑進行了靜力學應力分析。對出現振動大問題,通過對減振器的選取計算及NVH數據分析,理論結合實際,得到了有效改善。最后,提出了降低噪音的可行方法。

關鍵詞:磨盤式塑料粉碎機;分析與計算;振動;噪音

0? 引言

塑料粉碎機是塑料回收進行加工的重要設備,是塑料回收加工原材料第一道工序。隨著應用越來越廣泛,對粉碎機設計質量要求越來越高。本文以PM300為例,對塑料粉碎機的設計及優化改進進行了論述。

1? 磨盤式粉碎機總體介紹

1.1 磨盤式粉碎機結構組成

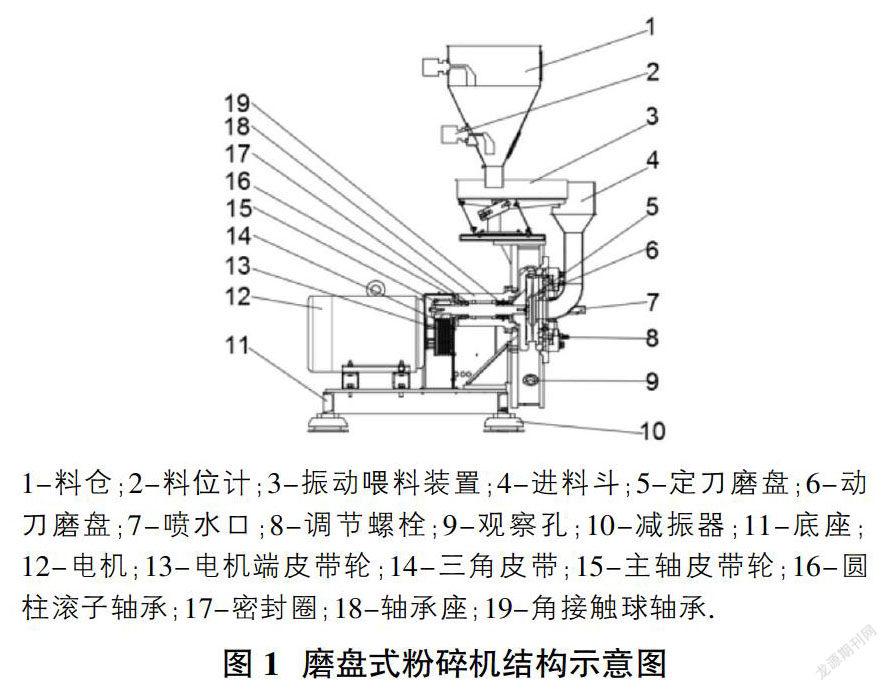

磨盤式粉碎機是由料倉、振動喂料機、機箱(定刀磨盤和動刀磨盤)、電機、皮帶輪傳動系、底座等組成,其整體結構如圖1所示。

1.2 應用

塑料粉碎機用于碾磨聚乙烯PE、聚氯乙烯PVC、聚丙烯PP、聚苯乙烯PS、ABS等其他物料的粉體加工。物料大小的選擇在3mm~8mm之間為宜,磨出物料的粉體大小為10~100目。

1.3 磨盤式粉碎機工作原理

當電機工作時,投進料倉中的物料通過振動喂料裝置喂料進入到進料斗中,再由料斗進入到機箱的研磨腔中,以電機為動力源的皮帶輪傳動裝置帶動動刀磨盤高速旋轉,使物料在動刀磨盤和定刀磨盤之間發生強烈碰撞、摩擦,物料在動、定刀磨盤間承受著刀刃的多次剪切而粉碎, 如圖2所示。最終將物料切割成所需大小的顆粒。動、定刀磨盤間隙的調整對出物料的細度是一個關鍵的參數,一般磨盤的間隙調整為0.2mm~0.8mm為宜,動、定刀磨盤的間隙大小是靠粉碎機磨盤門上的調節螺栓進行調節的,并用塞尺來檢查調節間隙的大小。

2? 磨盤式粉碎機主要性能參數的計算

磨盤直徑為300mm,質量為45kg;電機側帶輪直徑200mm,負載側帶輪直徑100mm,磨盤速度6000r/min。

目前,針對松散狀態下的物料切削力的計算并沒有確定的方法,所以只能利用實驗來計算相應數據。實驗得到的不同厚度塑料對應的剪切力如表1所示。

由于磨粉機粉碎的塑料顆粒不大于8mm,所以確定磨盤刀具的剪切力為2000N。

2.1 電機功率的選擇計算

P-電機功率(kW);n-磨盤轉速(r/s);r-磨盤半徑(m)。

各傳動部件的功率損耗,約占總功率的5%~10%,為安全考慮一般選用的電機為1.5倍的系數,且本粉碎機的傳動比i=dd2/dd1=100/200=0.5,故選用的電機功率為22kW,轉速n=6000×0.5=3000r/min。

2.2 磨盤的選擇

磨盤作為整個粉碎機的核心部件,既承擔著整個塑料粉碎機旋轉時的動能傳遞和物料切削,還影響著整個粉碎機的使用壽命以及使用性能。因此磨盤刀具材料的選擇也是至關重要,磨盤刀具采用冷作模具鋼Cr12Mo1V1,經過淬火后硬度能達到HRC58~60,并且耐磨性能好。

2.3 磨盤不平衡量的計算

m=9549MG/(r×n)=9549×45×6.3/(150×6000)=3g

M-磨盤質量(kg);G-精度等級選用,磨粉機的動刀磨盤平衡精度等級選G6.3;r-動刀磨盤半徑(mm);m-不平衡合格量(g)。

由此可看出動刀磨盤的不平衡量保證不大于3g即符合實際工況要求。整個磨盤在做動平衡試驗時,對于超出的不平衡量,需做去重處理。

2.4 磨盤主軸的設計

磨盤主軸為塑料粉碎機的核心零件之一,動刀磨盤在粉碎塑料時,磨盤主軸受到較大的外力沖擊,所以主軸的強度直接影響著粉碎機的整體壽命,所以主軸材料的選擇至關重要。經調質處理后20Cr的綜合力學性能及溫沖擊韌度,可加工性好,硬度在HRC56~60之間,用于制作耐磨性要求高或受沖擊的機器零件,因此本主軸選用20Cr制造,20Cr的屈服強度為540MPa,抗拉強度835MPa,彈性模量為2.06×1011Pa,泊松比為0.3。

首先考慮的是根據軸的相應強度條件和受載情況初步確定軸的直徑。由于主軸主要承受扭轉力矩,所以按照扭矩強度的計算方法來確定危險截面的直徑,即:

τ=T/Wt=T/(0.2d3)≤[τ]T=9.55×106P/n

則軸的最小直徑計算為

因為電機的最大轉矩為額定轉矩的2倍,故取T0=2T,根據實際情況,綜合考慮選軸的直徑為40mm。

式中:τ-材料的扭剪應力(MPa);T-扭矩(N.mm);Wt -抗扭截面系數;[τ]-20Cr的許用扭轉剪應力(MPa),取[τ]=20MPa;d-軸的直徑(mm)。

為了驗證所選取軸徑是否合理,再用solidworks中的simulation進行靜力學應力分析。具體操作步驟如下:

①用solidworks進行建模;

②進入到simulation環境下進行靜應力分析;

③選取材料,夾具,對最小軸端施加扭矩T0;

④進行網格劃分,取值0.5mm。如圖3所示;

⑤開始進行分析,分析結果,如圖4所示。

由應力分析結果可以看出主軸最大應力為62MPa符合技術要求。

2.5 軸承的選擇

由于動刀磨盤傳動主軸承受的徑向力比較大,因此要選用承受徑向力大的軸承,且主軸的轉速和承受的扭矩比較高,所以優先考慮圓柱滾子軸承和角接觸球軸承。而圓柱滾子軸承安裝、拆卸比較方便,安裝在皮帶輪端。動刀磨盤端由于要承受來自物料的軸向阻力,所以這端選用既能承受徑向力又能承受一部分軸向力的15°角接觸球軸承,且角接觸球軸承成對使用,采用面對面的安裝方式。

由于磨盤的高速運轉,軸承的潤滑脂也配有自動加注裝置,以保證軸承不產生干摩擦,防止軸承抱死。

2.6 傳動系統形式的選擇

本粉碎機的傳送皮帶選用窄V帶。窄V帶的優點是其斷面呈倒梯形,高與節線寬度的比為0.9,大于V帶的0.7,因此能夠增大工作面與輪槽的接觸面積,提高傳動功率和效率。在相同的小輪直徑和線速的條件下,每根窄V帶的傳動功率,約為寬度基本相同的相應型號V帶的3~4倍。

2.6.1 窄V帶的功率計算

Pd=P×C2=28.6

式中:Pd-計算功率(kW);C2-工況系數,經查C2=1.3;P-傳遞的額定功率(kW)。

2.6.2 選擇窄V帶的型號

按照計算功率Pd和電機端帶輪轉速n,根據機械設計手冊帶傳動中基準寬度制窄V帶選型圖,選擇窄V帶的型號為SPZ。

2.6.3 驗算帶速ν,窄V帶速一般限制在5~42m/s之間。

ν=(πdd1n)/60×1000=31m/s(符合要求)

式中:dd1-電機端帶輪的基準直徑(mm);n-電機端帶輪的轉速(r/min)。

2.6.4 確定中心距a和帶的基準長度Ld

設計時如無特殊要求,可按下式初步確定中心距a0

0.7(dd1+ dd2)≤a0≤2(dd1+dd2)取a0=480mm

基準長度計算:由帶傳動的幾何關系可得帶的計算公式:

L0≈2a0+1.57(dd1+dd2)+(dd2-dd1)2/4a0=1436mm

2.6.5 驗算小帶輪包角a1

a1=180°-57.3°×(dd2-dd1)/a=168°

則a1≥120°,a0=480mm符合設計要求。

2.6.6 確定帶的根數Z

Z=PC2/(PNC1C3)=4.7

式中:PN-每條帶的額定功率,PN=6.31;C1-皮帶輪包角修正系數,C1=0.99;C3-窄V帶的長度系數,C3=0.98。

考慮到安全系數問題,確定皮帶輪的根數為6。

3? 粉碎機振動

由于PM300粉碎機振動較大。其振動大小主要是由減振器決定的,即對減振器減振性能進行分析計算,結合NVH試驗數據分析,選用合適的減振器。

已知粉碎機重量為980kg,減振結構由五個減振器組成。其力學分析如圖5所示。

3.1 根據重心計算位置關系

重心到后端:L1=398mm

重心到后端(電機端):L2=712mm

重心到左側:L3=235mm

重心到右側:L4=595mm

3.2 確定粉碎機總成剛度k

啟動速度1000r/min

激振圓頻率ω(角速度)=1000/60×2π=104.7rad/s

K1=2686×398/1110=963N/mm

K2=2686×712/1110=1723N/mm

K3=2686×235/830=761N/mm

K4=2686×595/830=1925N/mm

綜合:Ka=963+761=1724/2=862N/mm

Kb=1723+761=2484/2=1242N/mm

Kc=963+1925=2888/2=1444N/mm

Kd=1723+1925=3648/2=1824N/mm

3.3 位移

S=F/K=3.648mm

3.4 受力載荷F前、F后、F左、F右

F前左=332.5kg? ? F后左=226.5kg

F前右=263.5kg? ? F后右=157.5kg

3.5 減振器的選擇

根據以上計算選動靜剛度比在1.2~2.0之間的減振器,參數如表2所示。

3.6 試驗測試

由于整機方式結構原因,實際上水平方向(X軸)、橫向方向(Y軸)振動烈度很小,可不做分析。以振動較大的豎直方向(Z軸)為研究對象。

①改進前,前左處減振器振動烈度曲線,如圖6所示。圖中深色曲線為隔振前振動烈度、淺色為隔振后振動烈度。

②改進后,前左處減振器振動烈度曲線,如圖7所示。圖中深色曲線為隔振前振動烈度、淺色為隔振后振動烈度。

3.7 在電機頻率為1110、1490、2319r/min下,前左處減振器測試數據,如表3所示。隔振性能的指標:(1-隔振后/隔振前×100%)。

3.8 其它測試點數據,如表4所示。

綜上分析有:

①圖6、圖7可以看出,在同一個頻率下(相同轉速下),以隔振前振動烈度作比較,改進后的遠小于改進前的烈度,改進后效果顯著;

②圖6、圖7可以看出,在同一個頻率下(相同轉速下),以隔振后振動烈度作比較,改進后的小于改進前的烈度,改進后效果顯著;

③結合圖6、圖7及表3,改進后的隔振率總體來看,改進后的好于改進前的;

④結合表4,各部件的振動烈度改進后的明顯好于改進前的。

理論計算結合NVH數據綜合分析,改進后減振器達到了減振效果,整機振動明顯減小。

4? 粉碎機噪音

4.1 粉碎機噪音的測試

按照JB/T5291-2017標準要求,測試的四個點的噪音為前左、前右、后左、后右,如表5所示。

由于振動與噪音是相關的。通過對減振器重新的選擇,結合表5分析,噪音降低了2.7分貝。

4.2 粉碎機噪音產生

PM300噪音主要是由電機、磨盤、機械部件振動等三個方面產生的。

4.3 其它降噪措施

①采用降噪電機。②可采用消音房結構。

5? 結束語

從實際工況應用的案例來看,對總體設計方案、應力分析、核心零部件的選擇及計算、及降低振動、噪音的方法,是可行的。因此,要理論結合實際,優化改進,提高產品設計的質量,完善產品的可靠性。

參考文獻:

[1]卓宗一.多刀式廢塑料破碎機[J].化學世界,1980(09):267.

[2]劉公雨,馬明旭,劉紅林,趙洋.剪切式薄膜塑料粉碎機設計[J].機械設計與制造,2015(05):32-35.

[3]朱文波.基于Matlab的塑料破碎機帶傳動多目標優化設計[J].順德職業技術學院學報,2018,16(03):17-19.

[4]井麗華.破碎機的發展現狀與趨勢研究[J].中國新技術新產品,2019(20):74-75.

[5]塑料粉碎機的傳動機構改良結構[J].化工科技市場,2006(10):44.