基于FDM技術的薄壁盤類件砂型鑄造技術研究

耿 佩,馬 麗,周 超

(西安航空職業技術學院航空材料工程學院,陜西 西安 710089)

3D打印是一種對事先設計好的三維模型進行逐層打印成形的技術。它一般采用熔融性塑料或者粉末狀金屬等作為原材料,通過噴頭加熱或者激光掃描等方式讓原材料逐層堆積構造出物體形狀。3D打印一般要借助相應的快速打印設備完成物體的成形。在模具加工、工業設計等行業,技術人員常采用3D打印技術來制造模具原型,該技術目前在醫療、藝術、航空航天、汽車等領域應用較多[1-3]。

3D打印之所以備受各行業重點關注,主要是由于它不需要專門的輔助工具,不受批量大小的限制,能夠直接將三維軟件模型快速轉變為三維實體,而且可制造的零件種類也很豐富,且制造柔性高,非常適合于那些結構復雜、多腔、薄壁類零件的成形。利用一臺快速成型機就可以制造出各種形狀的零件[2-4]。

對于某薄壁盤類件,傳統砂型鑄造一般以木模為鑄造原型模具,然后澆鑄成形,該木模在使用一定時間后會出現表面磨損、薄壁處發生變形等問題,導致鑄造出的鑄件質量不合格。為此,本文基于FDM(fused deposition modeling,熔融沉積成形)技術打印成形該薄壁盤類件鑄模,并以此代替原有木模進行零件的砂型鑄造成形。

1 CAD模型建立

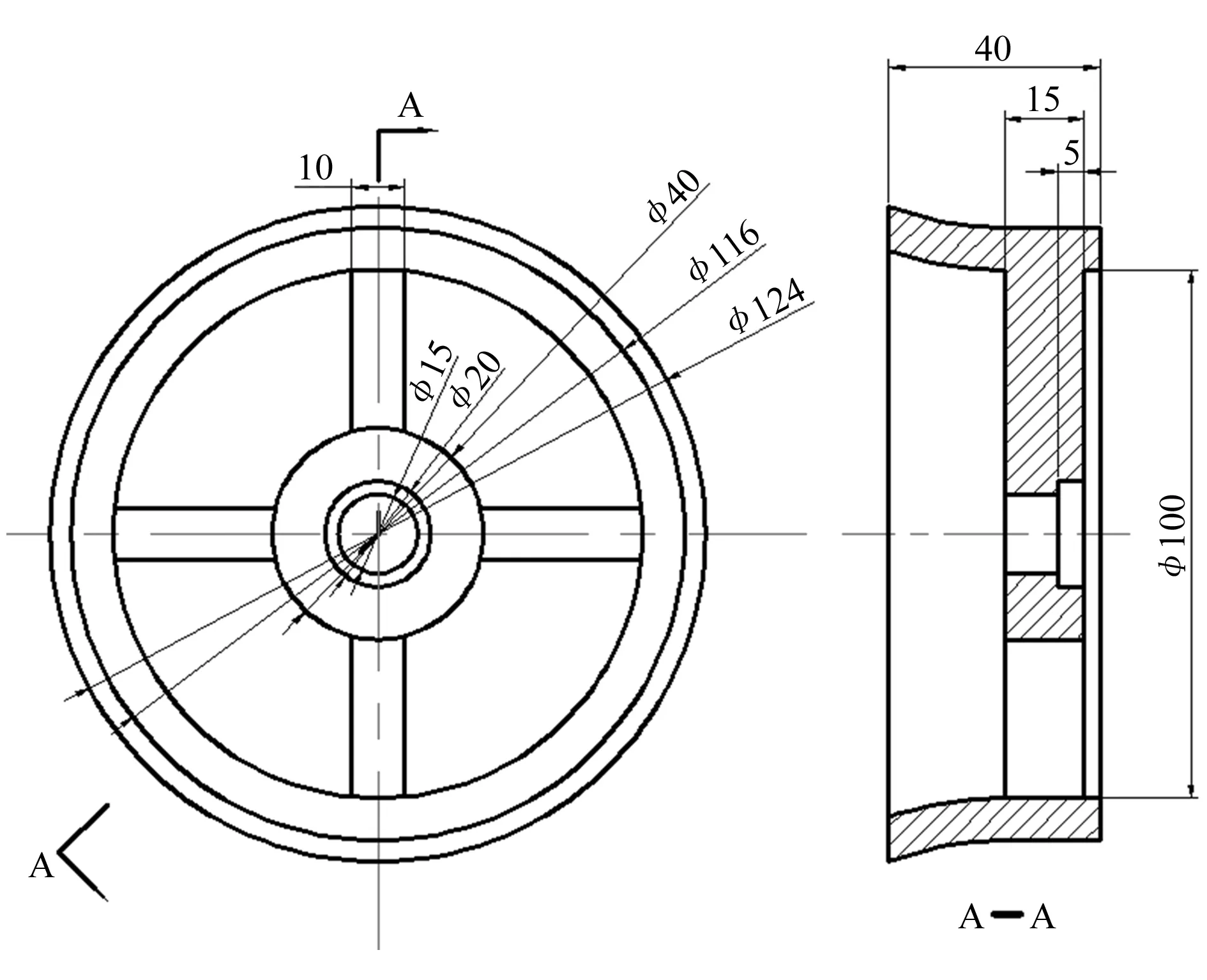

本文的研究對象是某薄壁盤類件,該盤類件最大外輪廓直徑為124 mm,最大高度為40 mm,薄壁厚度為8 mm,零件圖如圖1所示。

圖1 零件圖

2 鑄造工藝方案的確定

2.1 零件鑄造工藝性分析

由圖1可知,該盤類件壁厚為8 mm,利用砂型鑄造成形有一定難度,而原有鑄造模型使用的是木模,常出現因木模表面磨損、薄壁處變形開裂而導致無法造型或鑄件質量下降的問題。為保證鑄件質量合格,選擇φ116的端面為重要加工面,慎重選擇造型方法,且要保證提箱時鑄件薄壁處不會塌方。

2.2 鑄造成形方案的確定

1)分型面的確定。充分分析零件結構,選擇最佳分型面,可以極大地簡化鑄造工藝,節約勞動成本,提高生產效率,同時提升鑄件質量。對于該盤類件,為了保證鑄件成形完全且便于脫模,將分型面選在最大平面處,即φ124的端面,讓鑄件型腔完全處于上砂箱中。

2)澆鑄系統設計。澆鑄系統位置要根據鑄件的結構、尺寸、合金特性、生產批量等因素來確定,且要嚴格遵守澆鑄系統的位置選擇原則,確保澆鑄順利進行。該盤類件屬于軸對稱零件,故澆鑄系統位置選擇在外壁中間處即可,如圖2所示。

圖2 澆鑄系統位置

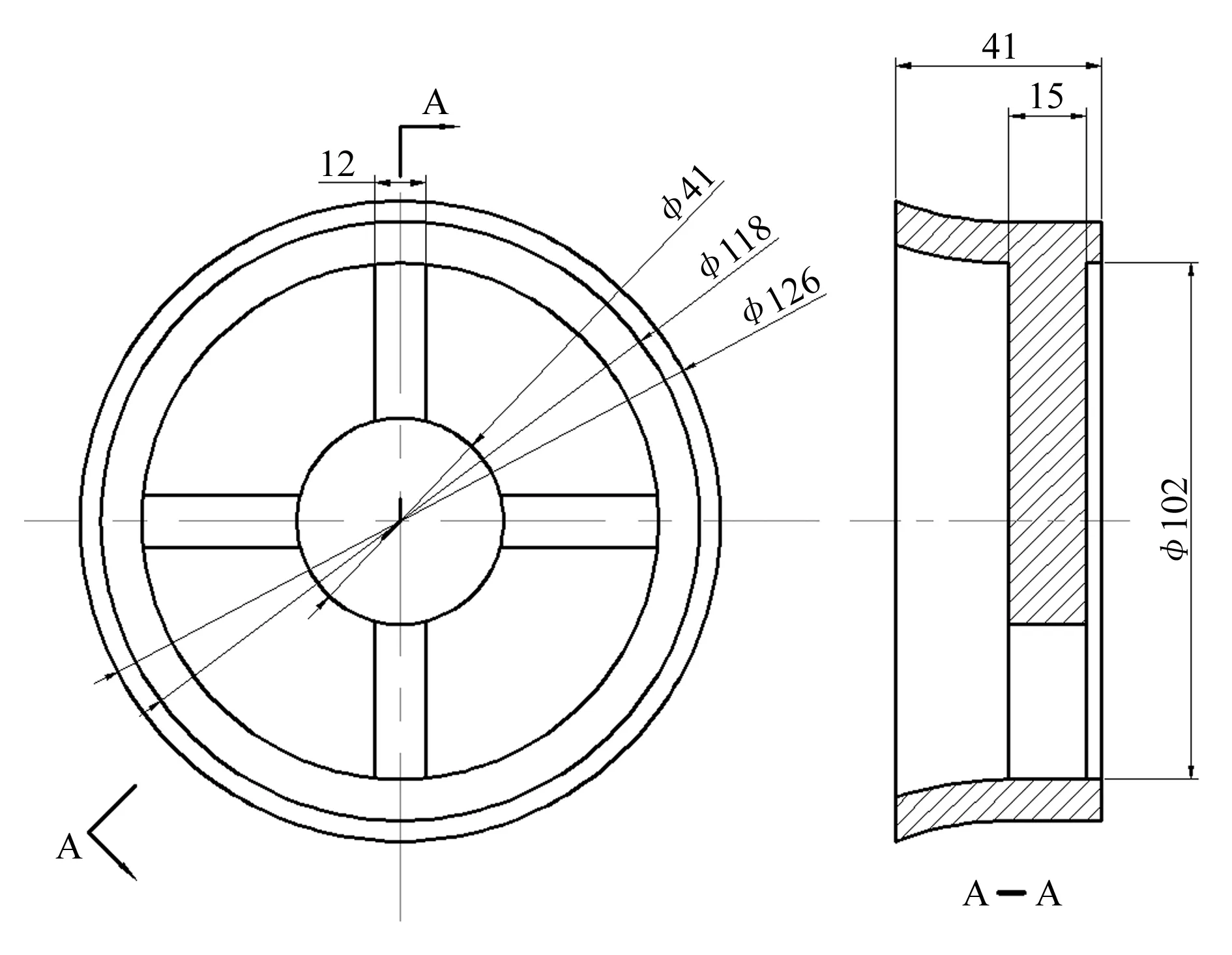

3)鑄件圖。依據該盤類件結構形狀尺寸和分型面的位置,通過查閱砂型鑄造手冊可確定其加工余量為2 mm,由于該薄壁件材料為鑄鋼,因此選取收縮率為2.0%。由此可設計出薄壁件的鑄件圖,如圖3所示。

圖3 鑄件圖

3 盤類件鑄模的打印成形

3.1 FDM打印原理

FDM技術所使用的原材料一般是熱熔性材料,常用的有ABS和尼龍等合成材料,該類材料在設備噴頭內被加熱融化后以絲狀擠出。設備噴頭一邊沿著零件每層切片后的截面輪廓軌跡做平面運動,一邊擠出熔融好的材料并層層堆積。物體一層打印完畢,噴頭便按照數據指令向Z軸正向上移一層,如此循環,直至物體被打印完成。打印過程中,熔融好的材料每擠出一層后便迅速固化,并與周圍已經固化的材料無縫結合起來[5]。

3.2 打印成形

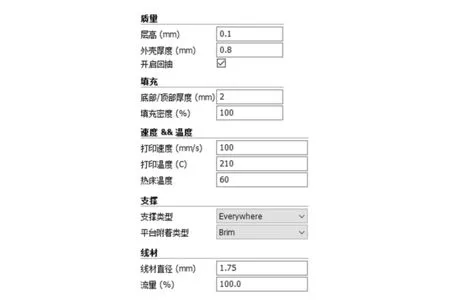

本文選用基于FDM原理的快速成型機完成了該薄壁盤類件鑄模原型的打印。首先利用三維造型軟件完成零件的三維模型;然后將其導入快速成型機附帶的軟件系統,并調整模型位置,使零件三維模型的最大截面處于水平面;接著進行打印參數的設置,參數設置情況如圖4所示;最后在快速成型機軟件系統中查看模擬打印過程,從而檢查路徑及模型是否正確,檢查無誤后即可生成路徑數據文件,并調節打印噴頭的高度至合適的位置[5-6]。此時,要檢查噴料是否能正常從噴頭擠出,確保無誤后即可開始打印。圖5是利用FDM快速成型機打印好的薄壁盤類件鑄模原型。

圖4 FDM打印參數設置

圖5 FDM快速成型機打印的薄壁盤類件鑄模原型

4 砂型鑄造過程

對上述打印好的鑄模原型進行表面拋光處理后,表面質量良好,可用其代替原有木模進行手工挖砂造型和澆鑄,得到砂型鑄件。通過對比可知,該鑄件質量相比原有通過木模得到的鑄件質量要高,且打印出的鑄模使用壽命更長。

5 結束語

本文完成了某薄壁盤類件的砂型鑄造工藝設計,并針對原有木模和鑄件出現的質量問題進行改進。利用3D打印技術完成了該薄壁盤類件的鑄模原型制造,并進行砂型鑄造成形。研究結果表明,基于3D打印的鑄模原型澆鑄出的鑄件表面質量好,解決了因原有木模出現的表面磨損、薄壁處變形開裂導致無法造型或鑄件質量下降的問題。

基于3D打印技術的砂型鑄造成形流程為零件三維模型設計-工藝仿真得出數據文件-3D打印鑄模原型-造型和澆鑄成形。原來需要一個月的生產周期,現在只需要幾天就可以完成,大大縮短了生產周期,節省了大量的人工作業。3D打印技術在鑄造行業和醫療器械等領域都已經展現出明顯的優勢。未來,結合人工智能的技術發展,3D打印將逐步替代某些傳統的制造方法,衍生出更新的低成本、智能化、節能環保的鑄造成形方法。