線性摩擦焊接鈦合金整體葉盤研制與實驗研究

李祚軍, 田 偉, 張田倉, 季亞娟, 鐘 燕

(1.中國航發四川燃氣渦輪研究院,成都 610500;2.中國航空制造技術研究院,北京 100024)

壓氣機整體葉盤是先進航空發動機的標志性結構形式[1-3]。與傳統的葉片/輪盤分離式結構相比,整體葉盤可以減輕結構質量,降低氣動損失,減少零件數量,提高發動機的工作可靠性。由于技術優勢顯著,整體葉盤已經在F414、F119和EJ200等先進航空發動機的風扇及壓氣機中獲得應用[4-5]。整體葉盤對材料性能的要求較高,制造難度較大。整體葉盤材料主要有鈦合金和鎳基高溫合金兩類,制造工藝主要有整體鍛造、粉末冶金以及焊接等[6-7]。鈦合金具有密度低、比強度高、耐腐蝕性好等優點,廣泛應用于航空發動機風扇和壓氣機。葉片和盤緣由于工作溫度較高,需要良好的持久、蠕變和高周疲勞性能;盤心工作溫度相對較低,主要承受離心力,需要具有較高的屈服強度和低周疲勞性能。研制雙性能整體葉盤是為了滿足葉盤不同部位對性能的差異化要求,目前主要研究途徑有兩種,即采用雙合金-雙組織或單合金-雙組織獲得雙性能。單合金-雙組織葉盤易出現力學性能不連續問題,且工藝復雜,制造成本高,我國工程化應用還處于起步階段。目前工程上多采用雙合金-雙組織研制整體葉盤,雙合金雙性能葉盤制備的工藝技術難點在于如何解決兩種合金結合區的“弱連接”問題[8]。線性摩擦焊接制造整體葉盤是近年來發展的一項新技術,具有材料利用率高、制造成本低,可實現異材焊接,焊縫組織致密、性能優良等特點[9-14]。對于異種金屬的焊接,線性摩擦焊表現出不易產生缺陷的優勢,已成為航空發動機葉盤制造的主要技術[15]。

本研究以航空發動機壓氣機整體葉盤為應用對象,開展TC11鈦合金與TC17鈦合金異材線性摩擦焊接技術研究,分析焊接接頭組織和力學性能,進行葉片單元件和整體葉盤實驗件的焊接研究,并完成實驗考核。

1 實驗材料與方法

實驗材料是航空發動機中常用TC11鈦合金和TC17鈦合金。TC11鈦合金是一種綜合性能良好的雙相熱強鈦合金,通過α + β兩相區熱變形和α + β熱處理后獲得等軸組織(如圖1(a)所示),具有優異的高周疲勞性能和熱強性能,適用于制造在500 ℃以下長期服役的壓氣機葉片等零件。TC17鈦合金是一種富含β穩定元素的中高溫用鈦合金,具有高強、高韌、高淬透性的特點,經跨β相變點的熱變形和固溶時效熱處理后具有細密的網籃組織(如圖1(b)所示),適用于制造在420 ℃以下長期服役的壓氣機盤等零件。

采用中國航空制造技術研究院自制的線性摩擦焊接設備進行組織性能試樣、葉片單元件和整體葉盤實驗件的焊接,主要焊接工藝參數見表1。焊接后的試樣和實驗件進行退火熱處理,熱處理制度為630 ℃,保溫3.5 h。

表 1 線性摩擦焊接主要工藝參數Table 1 Main parameters of linear friction welding

熱處理后的焊接試樣進行X射線、熒光滲透及超聲波探傷檢驗,探傷檢驗合格后切取試塊,研究焊接接頭的顯微組織和力學性能。采用光學顯微鏡和掃描電子顯微鏡觀察顯微組織,參照GB/T 228—2002測試室溫拉伸性能,參照GB/T 4338—2006測試450 ℃拉伸性能,參照GB/T 2039—1997測試持久極限強度(測試溫度400 ℃和450 ℃,測試時間10 h)。

線性摩擦焊接的葉片單元件在電磁振動臺上進行室溫振動特性實驗和疲勞壽命實驗。線性摩擦焊接的整體葉盤實驗件在立式輪盤實驗器上進行超轉實驗和低循環疲勞實驗,實驗環境溫度為250 ℃。

2 結果與分析

2.1 線性摩擦焊接接頭組織和性能分析

TC11/TC17異材線性摩擦焊接接頭的宏觀形貌如圖2(a)所示。從圖2(a)中可以看出,接頭可分為五個區域:TC11母材區、TC11側熱力影響區(TMAZ)、焊合區(W)、TC17側熱力影響區和TC17母材區。接頭上部和下部的焊縫較寬(約為2 mm),中間較窄(約為1 mm)。

圖2(b)和圖2(c)分別是TC11側熱力影響區和TC17側熱力影響區的顯微組織。焊接過程中,這兩個區域的溫度未超過β轉變溫度,部分α相發生回溶,并在摩擦作用下產生明顯的變形。

圖2(d)和圖2(e)是焊合區的顯微組織形貌。焊接過程中,焊合區的溫度超過了TC11和TC17鈦合金的β相變溫度,并在摩擦變形的作用下發生動態再結晶,形成等軸β晶粒,在焊后冷卻和退火熱處理過程中,在β晶界和晶內析出了片層α相[14,16]。

TC11母材、TC17母材及TC11/TC17焊接接頭的室溫和400 ℃拉伸性能如表2所示。TC17母材的拉伸強度明顯高于TC11母材的拉伸強度(相差100 MPa以上),焊接接頭的拉伸強度與TC11母材基本相當,并且實驗后發現拉伸試樣的斷裂均產生在遠離焊縫的TC11母材處。TC11母材的拉伸塑性(δ5和Ψ)明顯高于TC17母材的拉伸塑性。焊接接頭的伸長率(δ5)與TC17母材相當,斷面收縮率(Ψ)與TC11母材相當。這是因為伸長率反映了拉伸試樣在整個工作段上的均勻變形程度,伸長率的大小主要受限于均勻變形能力較差的TC17母材;而斷面收縮率反映了拉伸試樣的局部變形程度,試樣的斷裂產生在TC11母材處,因此焊接接頭試樣的斷面收縮率與TC11母材相當。

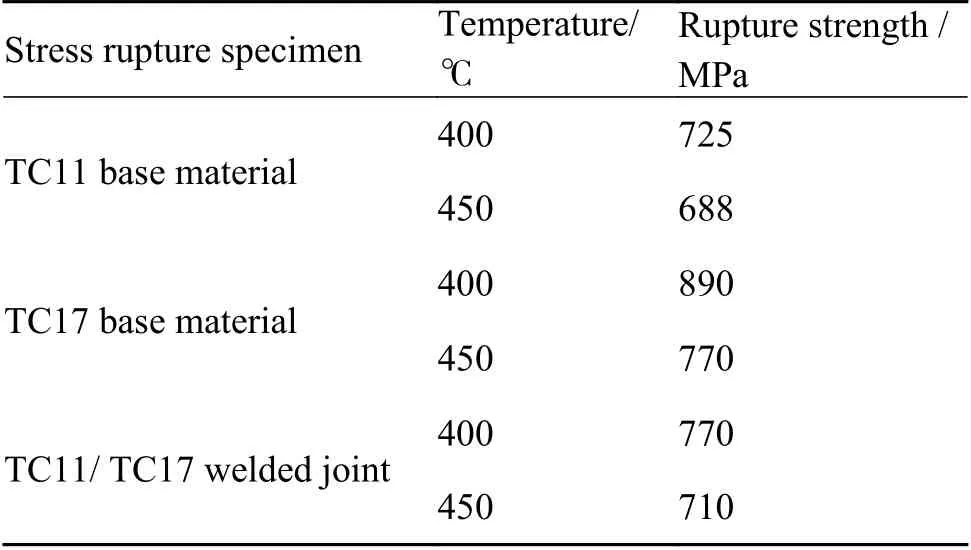

TC11母材、TC17母材及TC11/TC17焊接接頭在400 ℃和450 ℃下的10 h持久強度極限如表3所示。可以看出,TC17母材的持久強度極限明顯高于TC11母材。焊接接頭的持久強度極限低于TC17母材但略高于TC11母材。實驗后發現,持久試樣的斷裂均產生在遠離焊縫的TC11母材處。

圖 2 TC11/TC17異材線性摩擦焊接接頭的組織 (a)接頭宏觀組織形貌;(b)TC11側TMAZ顯微組織;(c)TC17側TMAZ顯微組織;(d),(e)焊合區W顯微組織Fig. 2 Microstructure of TC11/TC17 different materials linear friction welding joint (a)microstructure of welded joint;(b)microstructure of TC11 thermal influence zone;(c)microstructure of TC17 thermal influence zone;(d),(e)microstructure of weld zone

表 2 TC11母材、TC17母材及焊接接頭的拉伸性能Table 2 Tensile properties of TC11 base material,TC17 base material and welded joint

2.2 線性摩擦焊接葉片單元件疲勞性能和焊接整體葉盤實驗分析

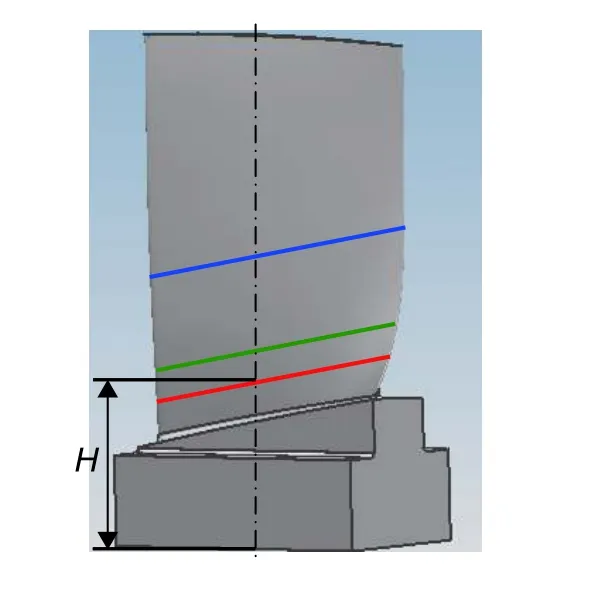

采用線性摩擦焊研制TC11/TC17異材焊接葉片單元件,其結構如圖3所示。焊接單元件的結構尺寸相同,焊縫位置(H為焊縫距榫頭底部的長度)分為三種,分別為H= 38 mm、H= 43 mm和H= 63 mm,焊縫以下部分(靠近榫頭一側)為TC17鈦合金,焊縫以上部分(靠近葉尖一側)為TC11鈦合金。

采用有限元數值仿真的TC11和TC17葉片單元件的一階相對振動應力分布如圖4所示,最大應力位于葉根R處,葉身中部應力較大。對三種焊縫位置的葉片單元件進行一階振動應力分布測試和疲勞壽命實驗,每種焊縫位置的單元件均為8件。一階振動應力分布測試結果與數值仿真結果基本一致,最大應力位于葉根R處。疲勞壽命實驗中,三種葉片單元件的最大應力位置的應力值均為600 MPa。在此振動條件下,根據振動應力分布實驗的結果可知:H= 38 mm單元件的焊縫上的最大應力約為522 MPa,H= 43 mm單元件的焊縫上的最大應力約為564 MPa,H= 63 mm單元件的焊縫上的最大應力約為600 MPa。三種焊縫位置的單元件的疲勞壽命如表4所示。取存活率P= 50%、置信度γ= 95%,誤差限度δmax= 5%,三種單元件的中值疲勞壽命分別為:焊縫位置H= 38 mm為1.501 × 106次;焊縫位置H= 43 mm為0.344 ×106次;焊縫位置H= 63 mm為0.132 × 106次。實驗后對葉片單元件進行熒光滲透檢驗,發現疲勞裂紋主要產生在葉根R處的最大應力區(TC17鈦合金母材處)和葉身中部的大應力區(TC11鈦合金母材處),裂紋均未產生在焊縫處及熱影響區。

表 3 TC11母材、TC17母材及焊接接頭的10 h持久性能Table 3 10 h stress rupture properties of TC11 base material,TC17 base material and welded joint

表 4 線性摩擦焊TC11/TC17葉片單元件振動疲勞壽命Table 4 Vibration fatigue life of linear friction welding TC11/TC17 blade test pieces

圖 3 線性摩擦焊TC11/TC17葉片單元件結構示意圖Fig. 3 Structural diagram of linear friction welding TC11/TC17 blade test pieces

圖 4 葉片單元件一階相對振動應力分布示意圖 (a)TC11(左葉盆,右葉背)(b)TC17(左葉盆,右葉背)Fig. 4 First order relative vibration stress distribution diagram of blade test pieces (a)TC11(basin left and back right);(b)TC17(basin left and back right)

綜合以上實驗結果可以得出:首先,三種單元件的疲勞裂紋均未產生在焊縫處和熱影響區,說明焊接質量良好。其次,H= 38 mm的單元件焊縫處的振動應力最小,其疲勞壽命最高;H= 63 mm的單元件焊縫處的振動應力最大,其疲勞壽命最低,這說明焊縫位置對焊縫處的應力大小及疲勞壽命有明顯的影響。再次,當焊縫位于單元件的大應力區域時,雖然焊縫及熱影響區未發生疲勞裂紋,但是由于改變了葉片單元件的振型和應力梯度,因此會在一定程度上降低單元件(母材)的疲勞壽命。

采用優化的焊縫位置和焊接工藝,研制線性摩擦焊接TC11/TC17異材整體葉盤,輪盤部分為TC17鈦合金,葉片部分為TC11鈦合金。采用熒光滲透、電渦流和超聲波等方法對焊接整體葉盤進行無損探傷檢驗,未發現超標缺陷;采用三坐標測量儀對整體葉盤的尺寸進行檢測,精度符合設計要求。檢驗后的整體葉盤在輪盤實驗器上進行超轉實驗和低循環疲勞實驗。超轉實驗中,整體葉盤的溫度為250 ℃,最高轉速達到了設計轉速的115%,超轉轉速下保持5 min。低循環疲勞實驗中,整體葉盤的溫度為250 ℃,最低轉速為2000 r/min,最高轉速為設計轉速,共完成了1000次低循環疲勞實驗。超轉實驗和低循環疲勞實驗后,對整體葉盤關鍵部位的尺寸進行了檢測,與實驗前相比,殘余變形量 < 0.1%,滿足設計要求。超轉實驗和低循環疲勞實驗后對整體葉盤進行了熒光滲透檢驗,未發現裂紋等缺陷。

3 結論

(1)TC11/TC17異材線性摩擦焊接接頭由TC11合金母材區、TC11側熱力影響區(TMAZ)、焊合區(W)、TC17側熱力影響區和TC17合金母材區五個典型區域組成。

(2)TC11/TC17焊接接頭的室溫和400 ℃拉伸強度(σb、σ0.2)與TC11母材基本相當,焊接接頭的伸長率(δ5)與TC17母材相當,斷面收縮率(Ψ)與TC11母材相當;TC11/TC17焊接接頭在400 ℃和450 ℃下的持久強度極限低于TC17母材但略高于TC11母材。

(3)最大應力為600 MPa的條件下,三種焊縫位置的TC11/TC17異材線性摩擦焊接葉片單元件的中值疲勞壽命分別為1.501 × 106次、0.344 ×106次、和0.132 × 106次,疲勞裂紋均未產生在焊縫處及熱影響區。

(4)線性摩擦焊接TC11/TC17異材整體葉盤通過了115%的超轉實驗和1000次低循環疲勞實驗,實驗結果滿足要求。