LNG儲罐樁基施工優化及質量控制措施

李 俊,朱海山,葉忠志

海洋石油工程股份有限公司,天津 300451

如今LNG低溫儲罐已經發展成為液化天然氣接收站最關鍵的裝置之一,國內外已建或在建的架空形式LNG儲罐項目常規采用樁基基礎,通過承臺將很多樁的頂部連接成一體,成為承受大載荷的深基礎,以滿足建筑工程的要求[1]。沖孔錘式灌注樁因適用于各類土層、風化巖、軟質巖及硬質巖石等不同種類的地質,且施工設備比較簡單、易于施工操作、投資少、工期短等優點,近年來已在我國建筑行業廣泛應用[2-5]。漳州LNG項目儲罐基礎采用沖孔錘式灌注樁,施工過程進行全過程管控,尤其對鋼筋籠制作、泥漿配置、鉆孔、清孔、下放鋼筋籠、混凝土灌注等幾大關鍵工序進行重點盯防,確保了鉆孔灌注樁的施工質量。本文將圍繞該項目的樁基施工工藝流程、控制難點及控制措施進行重點介紹。

1 工程概況

漳州LNG項目處于福建省漳州龍海市隆教鄉興古灣,共計劃建設6臺16×104m3大型儲罐和配套接收站。一期工程建設2臺儲罐和配套接收站,儲罐的工程樁采用沖孔錘式灌注樁,其參數如下:

(1) 樁徑1.2 m,樁長預計14~42 m,每臺儲罐380根樁,共計760根樁。

(2) 樁身混凝土強度等級C40。由于漳州LNG接收站靠海建設,對氯離子含量的要求極為嚴格,按照設計規格書要求混凝土中砂的氯離子含量不得大于0.06%;含泥量不超過3%,其中泥塊含量不超過1.0%;硫化物及硫酸鹽含量(按SO3質量計) 不超過1%;有機物含量達到合格水平。

(3) 樁身鋼筋:主筋HRB400E,直徑25 mm;外圈箍筋 HPB300, 準16( 準12)@100; 內圈箍筋HRE400E,準20@1 200;鋼筋保護層厚90 mm。

2 樁基施工工藝

2.1 沖孔錘式灌注樁施工原理及優缺點

本工程采用的沖孔錘式灌注樁是沖孔式灌注樁的一種,它采用大型沖孔鉆機將帶沖孔鉆刃的鉆頭提升到一定高度,然后靠自由下落的沖擊力來削切巖層,通過泥漿正循環清渣法將碎渣排出成孔,然后放入鋼筋籠再灌注混凝土。此施工工藝的優點:對鄰近建筑物及周圍環境影響小;樁長和樁端直徑可以根據實際工程要求進行相應調整;樁端可進入持力層或嵌入巖層,單樁承載力大。缺點:操作工藝較復雜,對操作人員水平要求較高;易發生施工質量事故;施工后樁不能立即承受較大的荷載;冬季施工困難較多。

2.2 沖孔錘式灌注樁施工工序

沖孔錘式灌注樁施工工藝流程見圖1[6-7]。

3 樁基施工控制難點解決方案

3.1 優化鋼筋加工區布置,滿足鋼筋籠施工需求

本項目的2臺儲罐存在鋼筋籠型號規格不同、鋼筋籠長度不確定的問題。1#儲罐樁基鋼筋籠主筋規格為準25 mm,其中鋼筋籠上部0~9 m為48根準25 mm鋼筋,9 m以下為24根準25 mm鋼筋。2#儲罐相對復雜,按照設計要求樁長不同配置的鋼筋類型及數量也不相同,當樁長≤20 m時,鋼筋配置為:鋼筋籠上部0~9 m為48根準28 mm鋼筋,9m以下為24根準28mm鋼筋;當20m<樁長≤25 m時,鋼筋配置為:鋼筋籠上部0~9m為48根準28mm鋼筋,9~18.45m為24根準28mm鋼筋,18.45~25m為12根準25 mm鋼筋;當25 m<樁長<42 m時,鋼筋配置為:鋼筋籠上部0~9 m為40根準25 mm鋼筋,9~18.45 m為20根準25 mm鋼筋,18.45~42 m為10根準25 mm鋼筋。

圖1 沖孔錘式灌注樁施工工藝流程

在進行鋼筋加工區域設計時,就要考慮功能性布置和機動性劃分。傳統的鋼筋加工場一般分為1個或2個加工區,當鋼筋籠采用直螺紋機械連接時,每個加工區域必須對應同等規格刀頭的滾絲機(更換不同規格的刀頭需要拆卸、安裝、調試),這就限制了每個加工區只能單獨生產某一種主筋規格的鋼筋籠。由于現場地層變化的不確定性以及鋼筋的配置類型及數量不同,導致兩個加工生產區分別生產鋼筋籠的時間不同,造成現場實際施工中存在完成終孔但沒有鋼筋籠及時供應的問題,由于傳統鋼筋加工區無法改變加工工序,因此也就無法滿足灌注樁的施工連續性要求。

解決方案為:鋼筋加工棚從里至外分區設置鋼筋加工區、原材料堆放區、原材料下料區、直螺紋絲頭加工平臺、主筋直螺紋連接區、骨架成型區、鋼筋籠成型區。在鋼筋加工區采用長70 m的平鋪軌道,軌道上采用拖車,根據現場對鋼筋籠規格和數量的實際需求靈活機動地操作拖車的運動,保證優先制作施工現場最急需的鋼筋籠,從而滿足現場施工需求。鋼筋加工區布布置及平鋪軌道設計現場如圖2所示。

圖2 鋼筋加工區布置及平鋪軌道設計現場

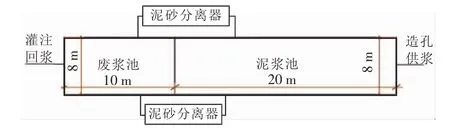

3.2 優化泥漿性能參數,提升泥漿護壁能力

本項目現場地層情況比較特殊,上部地層主要為人工吹填砂,因此采用沖擊鉆成孔無法利用天然地層造漿,且泥漿性能不易控制。針對此種情況,首先需要選用優質的黏土進行調配泥漿,泥砂相對密度控制在1.35左右,通過泥漿池三級凈化、泥砂分離裝置(如圖3所示),通過循環、沉淀、泥砂分離步驟充分凈化泥漿內的余砂,控制泥漿性能,最終調整到泥漿相對密度≤ 1.25、含砂率<8%、黏度<28 Pa·s,滿足規范及設計要求。

圖3 泥漿性能控制示意

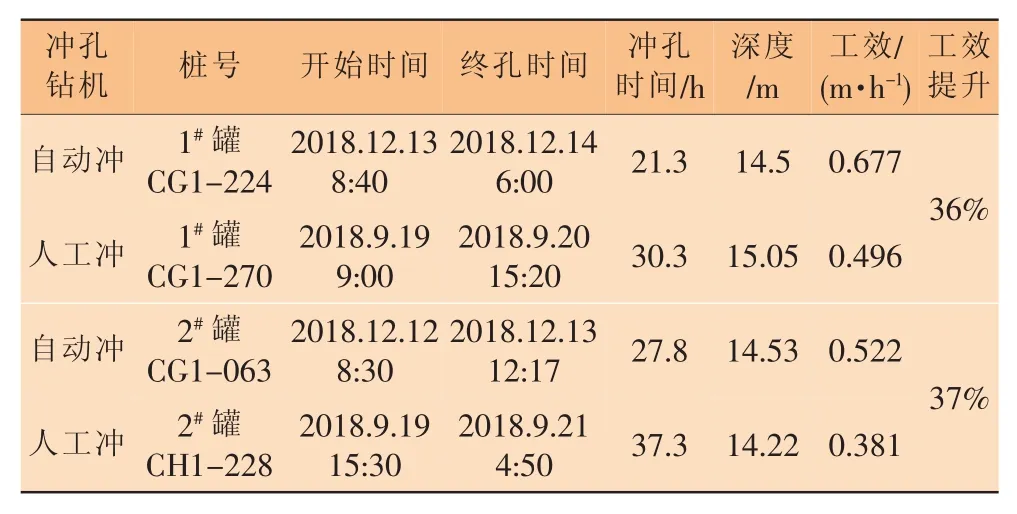

3.3 優化樁基操作模式,降本增效提升競爭力

為提升本項目樁基工程的施工效率,采用了12臺自動沖孔鉆機,其控制系統根據輸入的參數(提錘高度、剎車高度、剎車時間、離合時間) 等實現自動化施工作業,且可處理緊急情況,減少事故的發生。自動沖孔鉆機現場施工如圖4所示,工效分析見表1。

圖4 自動沖孔鉆機施工現場

表1 工效分析對比

4 樁基施工質量控制及常見問題預防措施

4.1 質量控制

沖擊成孔灌注樁施工采用的設備雖然簡單,但整個施工過程復雜,一旦出現偏差,將帶來質量及安全事故,因此需要嚴格控制施工前、施工過程中以及施工后各階段的質量控制要點。

施工前應做好設計技術交底、編制施工方案、配置工機具等前期工作;施工過程中重點做好鋼筋籠制作質量控制、泥漿性能控制、鉆孔質量控制、混凝土質量控制、施工環境控制。采取全過程監管,針對每日、每周、每月施工質量的隱患問題制作每日質量控制公示欄,確保現場質量管理效率及督促施工單位質量隱患整改效率[8-14]。階段性施工結束后開展工作總結,揚長避短,提升施工整體質量。

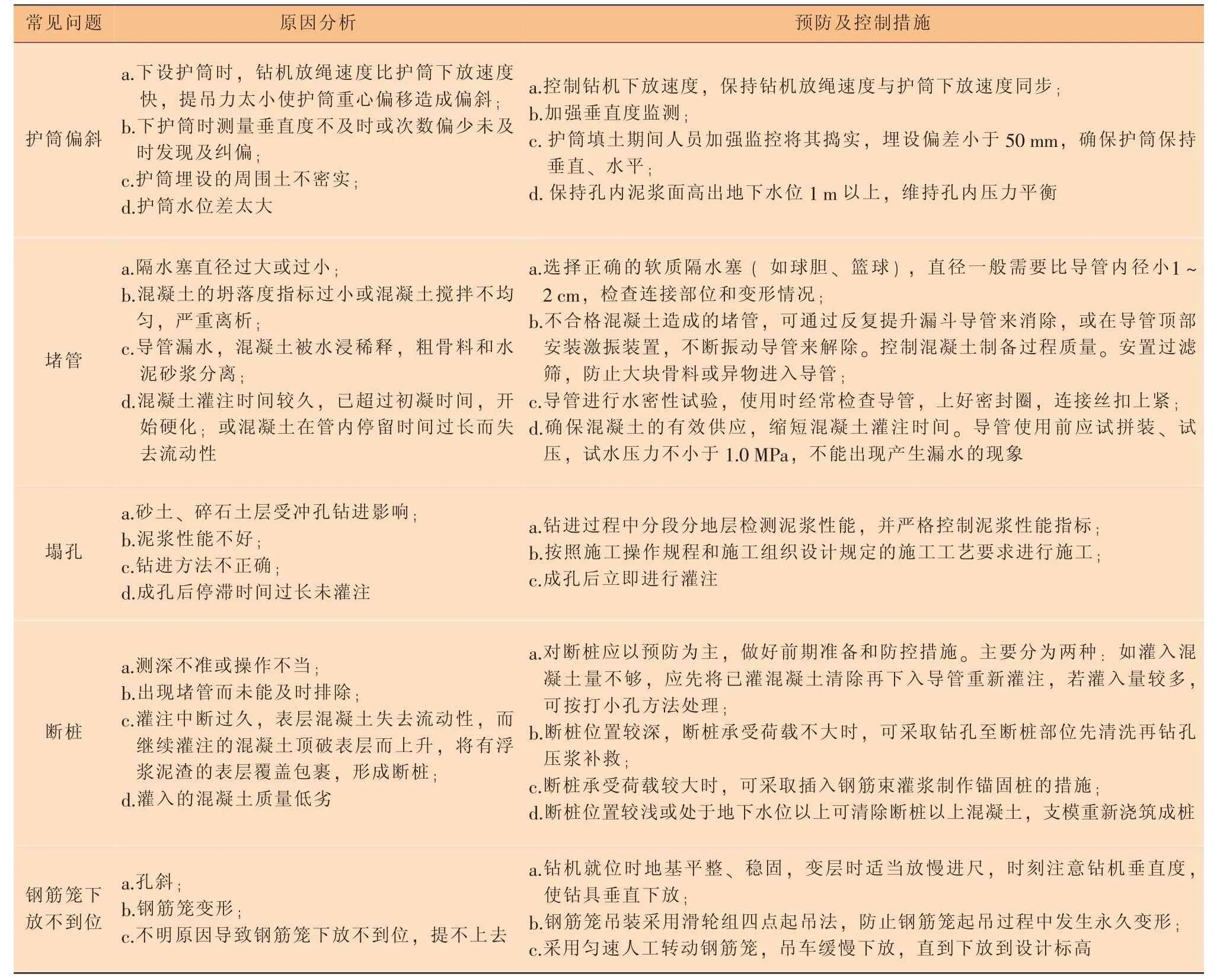

4.2 常見問題預防措施

施工過程中可能由于準備不足、管理不當或操作不當而引起樁基施工質量問題,為此該項目針對工程特點提前編制了應對質量問題的措施,見表2。

表2 沖擊鉆孔灌注樁常見問題質量控制措施

4.3 樁基檢測結果

本項目嚴格按設計方案和規劃的技術施工,注重細節管理等,對所有工程樁進行檢測,其中:利用聲波透射法對76根樁進行樁身完整性檢測,結果表明75根為Ⅰ類、1根為Ⅱ類;對8根樁進行單樁豎向抗壓承載力檢測,結果表明均滿足設計承載力特征值6 000 kN的要求;利用低應變檢測對760根樁進行樁身完整性檢測,結果表明樁身均完整,751根為Ⅰ類、9根為II類,高于設計要求。

5 結論

LNG儲罐已成為液化天然氣接收站關鍵的裝置之一,LNG儲罐樁基建設在施工過程中屬于隱蔽工程,其質量的好壞將直接影響到整個儲罐的工程質量。在儲罐樁基施工過程中應充分了解和掌握樁基的施工工藝,明確樁基施工過程中的質量風險控制和施工要點,嚴格把守施工過程,并通過施工優化改善施工條件及環境,以防為主,做好全過程監管。本項目工程樁經聲波透射法檢測、低應變檢測、單樁豎向抗壓承載力檢測結果顯示,760根工程樁樁基完整性檢測均為I類和II類樁,豎向承載力檢測均滿足設計要求。事實證明,以上樁基施工過程的優化設計措施及質量控制方法是合理的,達到了預期效果,確保了項目工程質量。