用于雙金屬復合管涂敷的管端保護裝置研究

武占文,賈 振,王長懷,張振東,芮 東

海油發展珠海管道工程有限公司,廣東珠海 519090

隨著海洋油氣資源開發的持續深入,油氣開采逐漸向深海、高溫、高腐蝕環境延伸,更為復雜的服役環境對海底油氣輸送管道性能提出了愈加嚴苛的要求。針對深水油氣田高溫高腐蝕性油氣介質(CO2、H2S含量高),常規的碳鋼管和低合金鋼管無法滿足耐蝕性要求,國內外普遍使用兼具高強度與優異耐蝕性的雙金屬復合管進行高溫高腐蝕性油氣的輸送[1-5]。雙金屬復合管是由基管(碳鋼)和內襯管(不銹鋼或耐蝕合金) 兩部分組成,其中基管主要起到承壓和支撐作用,用以保障管道各項力學性能,內襯管能夠提高管道耐蝕性能,保證管道的服役壽命。近年來雙金屬復合管制造技術得到了大量的研究和推廣[6-10],但雙金屬復合管的外涂敷及相關保護技術專業性研究和開發相對較少。

不同于常規的低碳合金鋼管,雙金屬復合管的內襯不銹鋼對異種金屬接觸較為敏感,在潮濕的大氣環境下內襯不銹鋼與碳鋼或鑄鐵等材料接觸會發生電偶腐蝕,形成內襯管鐵離子污染,損傷內壁鈍化膜,進而嚴重破壞復合管的耐蝕性。并且結構獨特的雙金屬復合管節點焊接工藝較為復雜,對于管端U型坡口的幾何尺寸精度要求很高[11-12]。目前,現有的管端保護裝置已無法滿足雙金屬復合管的管端保護要求。近年來在海底管道外防腐和“鋼套鋼”保溫管涂敷施工中,復合管內襯不銹鋼的鐵離子污染和坡口損傷質量事故時有發生,這不僅給后續復合管內襯表面的再鈍化和坡口修復帶來很大工作量,同時也給雙金屬復合管的服役帶來極大的質量隱患和安全風險。

本研究根據雙金屬復合管的防腐和保溫涂敷管端保護要求,結合復合管結構特點,研發了適用于防腐噴砂除銹和“鋼套鋼”保溫管穿管施工的兩種管端保護裝置,并對兩種管端保護裝置的使用效果進行工程應用評價。

1 雙金屬復合管外涂敷管端保護要求

1.1 噴砂除銹作業的管端保護要求

在鋼制管道防腐在線拋丸除銹施工中,鋼砂、丸磨料是引起雙金屬復合管內襯鐵離子污染的潛在風險,利用保護裝置對復合管的管端進行有效封堵保護是保證復合管內襯不被污染的主要措施。針對結構獨特的雙金屬復合管,管端封堵保護裝置不僅要滿足鋼砂、丸磨料封堵要求,還需確保管端保護裝置在管端安裝牢固,對復合管內襯無污染/坡口損傷。

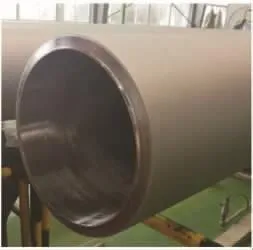

海洋油氣輸送用雙金屬復合管管端U型坡口如圖1所示,對坡口結構和尺寸精度要求較高,見圖2。

圖1 雙金屬復合管管端U型坡口

圖2 雙金屬復合管U型坡口結構和尺寸要求

本研究根據復合管管端封堵保護要求,在管端封堵保護裝置的設計中采用管外套筒和管內支撐安裝結構。

1.2 “鋼套鋼”保溫管穿管作業的保護要求

雙金屬復合管的U型坡口尺寸較為精密,并且坡口端部凸出的內襯不銹鋼極易受到磕碰損傷,在“鋼套鋼”保溫管施工中,雙金屬復合管作為內管需要進行穿管作業,采用常規的叉車頂推時極易對復合管的坡口直接造成碰傷。為保證雙金屬復合管在“鋼套鋼”保溫管穿管施工中坡口的質量,需研制專用的坡口保護裝置。

本研究根據復合管U型坡口的結構特點,在坡口保護裝置的設計中采用管端抱持結構。

2 雙金屬復合管管端封堵裝置

2.1 裝置結構

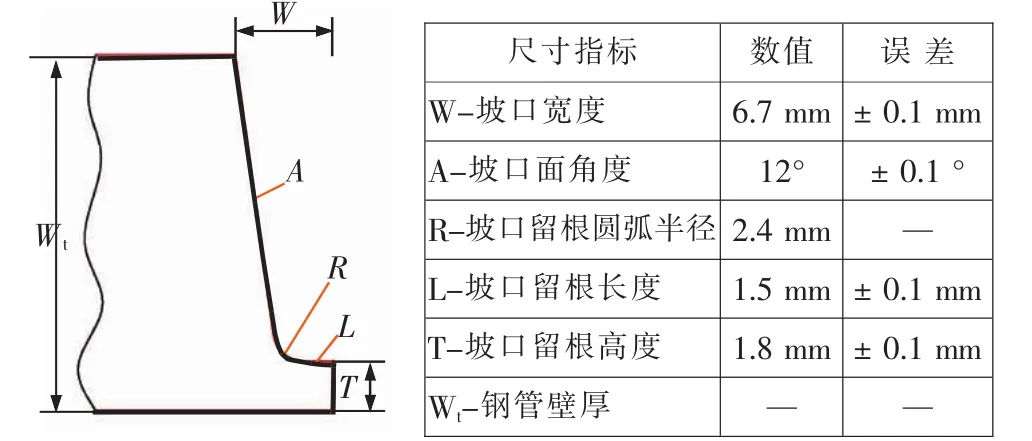

雙金屬復合管管端封堵裝置的結構見圖3。

圖3 雙金屬復合管管端封堵裝置結構

主要包括圓筒形的保護罩和內部配套的傘骨結構撐張系統。保護罩的罩底中部穿滑桿,保護罩外端的滑桿端部為把手。把手與保護罩之間的滑桿上套設有壓簧,可為內部撐張系統提供張力。滑桿位于保護罩內的端部設置十字形的鉸鏈支座,鉸鏈支座的各分支均通過鉸鏈連接撐張桿。各撐張桿的桿部均通過鉸鏈連接支撐桿,各支撐桿的另一端均通過鉸鏈連接固定鉸支座,各固定鉸支座分別與鉸鏈支座的分支相對應,由此整個結構構成可撐張的傘骨結構。

為保障保護罩對管端的封堵效果和快捷安裝,將保護罩的內徑設計為復合管外徑加4 mm,保護罩圓筒長度為140 mm。管端封堵保護裝置各結構組件鋼級均為不低于Q345碳鋼。保護罩的罩底內側固定設置環形橡膠墊圈,用以防止保護罩對管端U型坡口產生損傷。撐張桿的末端固定設置有橡膠墊片,保證封堵裝置對復合管的內襯不造成污染。

2.2 工作原理

如圖3(a) 所示,將管端封堵裝置對著雙金屬復合管管端,推動把手擠壓把手與保護罩罩底之間的壓簧,使滑桿向雙金屬復合管移動,通過鉸鏈支座帶動鉸鏈支座4個分支上的撐張桿端部前移,各支撐桿一端與撐張桿、另一端與與保護罩罩底內側的各固定鉸支座鉸接,從而帶動各撐張桿一起收攏,這時將保護罩套裝于雙金屬復合管管端。當保護罩罩底上的橡膠墊圈頂壓在雙金屬復合管坡口時,松開把手,壓簧的張力將推動滑桿向保護罩外移動,通過滑桿驅動支撐桿和撐張桿組成的傘骨結構向外張開,撐張桿一端的橡膠墊將支撐于雙金屬復合管的內壁,通過橡膠墊與雙金屬復合管內壁之間的摩擦力,使本裝置牢固套裝在雙金屬復合管管端,在鋼管進行在線拋丸除銹時實現管端的有效封堵。

2.3 工程應用

近年來,我國南海深水油氣田開發力度持續加大,雙金屬復合管在南海大型深水油氣田管道建設項目中的用量逐漸增多。為保障深水油氣管道整體涂敷質量和海上焊接效率,復合管管端封堵裝置在東方13-2高欄支線項目(準457 mm×15.9 mm+3 mm)、流花29-2項目(準219.1 mm×14.3 mm+3 mm)大型涂敷項目防腐施工中進行了工程應用,應用結果表明:該封堵裝置能夠對作業線上的鋼管管端進行全面封堵保護,有效地防止了拋丸除銹過程中鋼砂、丸磨料進入雙金屬復合管內部,保證復合管內襯層不受污染,而且整體結構輕便,安裝拆卸方便。雙金屬復合管管端封堵裝置實物如圖4所示。

圖4 管端封堵裝置現場照片

3 雙金屬復合管坡口保護裝置

3.1 裝置結構

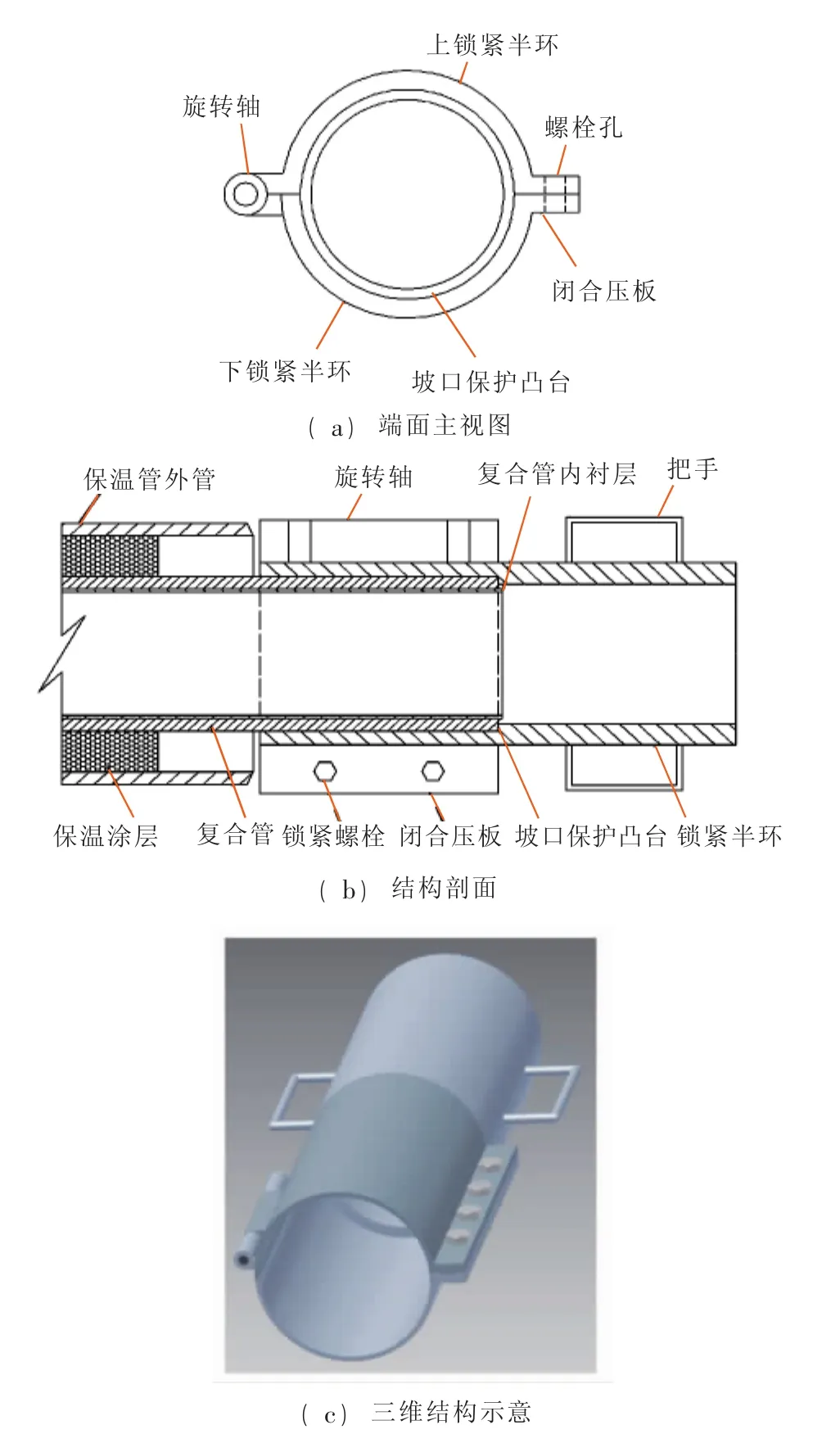

雙金屬復合管坡口保護裝置的結構如圖5所示,主要由呈C型結構的上鎖緊半環和下鎖緊半環構成,兩個半環的內徑略大于雙金屬復合管的外徑,材質均為強度高于X65的鋼材。上、下鎖緊半環的一端通過旋轉軸活動連接,另一端相對應地設置有閉合壓板,閉合壓板之間通過螺栓連接。上、下鎖緊半環的內部設置對稱的坡口保護凸臺,其臺面凸出高度一般為雙金屬復合管外層碳鋼管厚度的2/3,確保管端內層不銹鋼復合層懸置于穿管主體裝置內腔中。為便于現場安裝,上、下鎖緊半環還分別設置對稱的把手。

圖5 雙金屬復合管坡口保護裝置

3.2 工作原理

當此管端坡口保護裝置安裝到雙金屬復合管管端時,上、下鎖緊半環通過閉合壓板和鎖緊螺栓能夠將雙金屬復合管管端牢固的夾持和包裹,并且坡口保護凸臺直接作用于雙金屬復合管的基管(外層碳鋼管) 管端坡口,雙金屬復合管內襯層管端被放置于上、下鎖緊半環內部。此裝置安裝在復合管管端后,可利用叉車等動力機具直接頂推進行“鋼套鋼”保溫管穿管作業,能夠避免復合管管端坡口損傷,保證管端坡口質量。

3.3 工程應用

雙金屬復合管管端坡口保護裝置已在文昌19-1N&8-3E產能釋放項目(保溫內管D168 mm×14.3mm+3 mm)、潿洲6-1/6-8/12-1B海底管道更換項目(保溫內管D168 mm×14.3 mm+3 mm)的雙金屬復合管“鋼套鋼”保溫管施工中進行了工程應用,工程應用結果表明:此坡口保護裝置能夠有效保護雙金屬復合管內襯層的坡口端面,確保復合管坡口在保溫穿管時不受穿管頂推機械損傷,保證雙金屬復合管“鋼套鋼”保溫管坡口質量。雙金屬復合管坡口保護裝置實物見圖6,現場穿管工程應用情況見圖7。

圖6 坡口保護裝置

圖7 現場穿管工程應用

4 結束語

根據雙金屬復合管防腐和保溫施工要求,結合雙金屬復合管管端坡口結構特點,研發了復合管管端封堵裝置和管端坡口保護裝置,能夠在拋丸除銹和“鋼套鋼”保溫管穿管施工中對復合管管端進行有效封堵以及坡口保護,避免除銹作業對雙金屬復合管的內襯污染和坡口損傷,顯著提高了雙金屬復合管的防腐和保溫施工質量及效率。該系列裝置的成功研發和工程應用對國內雙金屬復合管涂敷技術水平的提升具有重要意義。