高壓聚乙烯裝置料倉增加高壓氮氣保護

辛延強

摘? 要:高壓聚乙烯裝置風送系統物料輸送介質為空氣,稀相輸送,在顆粒輸送過程中易產生靜電,料倉進料和脫氣過程中,存在溫度上升、乙烯積聚,從而發生閃燃或閃爆的風險。

關鍵詞:料倉氮氣保護;料倉可燃氣體濃度高;料倉閃燃

一、背景及存在問題

大慶石化公司高壓聚乙烯一套裝置采用德國伊姆豪遜專利,由德國伍德公司承包。設計生產能力6.0萬噸/年,在一條生產線上完成,年操作時間7513小時,裝置于1986年7月建成投產。是以乙烯為原料,氧氣作引發劑,丙烯、丙烷、丁烯-1作分子量調整劑,采用一熱三冷四點進料的管式法反應。反應溫度為270~330℃,反應壓力為210~270 MPa,最高單程轉化率達32%。工藝流程包括進料、壓縮、聚合、高壓循環氣冷卻和凈化、低壓循環氣冷卻和凈化、熱水站、液壓油站、造粒、產品料倉、產品包裝和碼垛、高壓閥門試驗站等。

風送系統有分析倉(B-603A/B)2個,廢品倉(B-608A/B)2個,混合倉(M-605A/B,M-607)3個,成品倉(B-711A-F)6個。目前,高壓一裝置風送系統物料輸送介質為空氣,稀相輸送,在顆粒輸送過程中易產生靜電,料倉進料和脫氣過程中,存在溫度上升、乙烯積聚,從而發生閃燃或閃爆的風險。分析倉B-603A和廢品倉B-608B曾經發生過著火爆炸生產事故。而整個料倉系統除分析倉B-603A/B設有低壓氮氣和底部通風隔離手閥保護措施外,其他料倉均無任何有效預防保護措施。

二、立項理由

由于塑料廠高壓聯合車間高壓一裝置風送系統溫度較高,乙烯含量較高的料倉中,分析倉B-603A/B監測手段有溫度、可燃氣體濃度,保護措施有低壓氮氣保護和底部通風隔離手閥,廢品倉B-608A/B、混合倉M-605A/B,M-607除廢品倉B-608A/B有溫度檢測外,沒有設置任何有效預防保護措施和監測手段。一旦料倉內溫度超高、乙烯含量超高,發生閃燃或閃爆的風險很大,而且著火事故發生后沒有有效搶救措施,只能任其事態擴大,造成整倉物料結塊、燒盡、料倉燒毀等嚴重后果。

為了徹底消除這一安全風險,實現裝置的安全和平穩運行,分析倉B-603A/B增設高壓氮氣保護,混合倉M-605A/B,M-607增設高壓氮氣保護、溫度、可燃氣體檢測報警設施和底部通風隔離手閥。廢品倉B-608A/B增設高壓氮氣保護、可燃氣體檢測報警設施和底部通風隔離手閥。

三、改造項目

1、分析倉B-603A/B增設高壓氮氣保護。

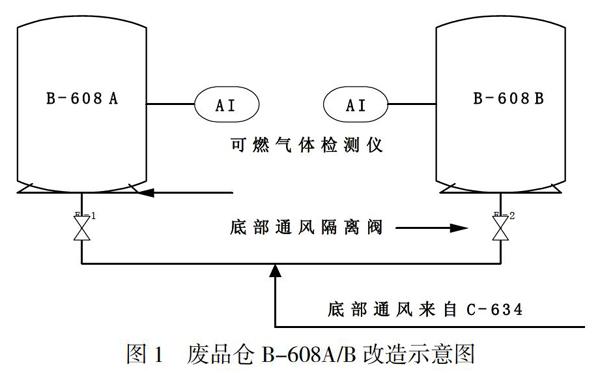

2、廢品倉B-608A/B增設可燃氣體檢測報警設施、高壓氮氣保護、底部通風隔離手閥。

3、混合倉M-605A/B,M-607增設溫度、可燃氣體檢測報警設施、高壓氮氣保護、底部通風隔離手閥。

4、廢品倉B-608A/B為例,流程圖如下圖1所示:

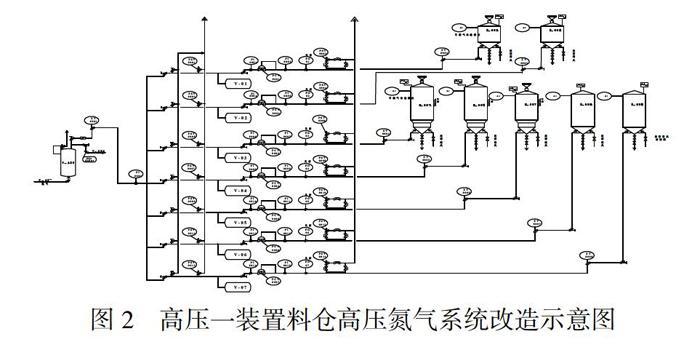

5、高壓氮氣來源:

從高壓一裝置的氮壓機出口接管線,料倉Q-660平臺處安裝高壓氮氣儲罐2個,由高壓一裝置的氮壓機打壓,高壓氮氣通過減壓后分7根管線分別通入分析倉B-603A/B、廢品倉B-608A/B、混合倉M-605A/B,M-607。流程圖如下圖2所示:

四、實施效果

料倉高壓氮氣改造完成后,可以徹底消除混合倉M-605A/B、M-607、分析倉-603A/B、廢品倉B-608A/B系統運行過程中存在的安全風險,確保裝置的安全平穩運行。