卷煙制絲生產線集中除塵系統的改進

奚 望,吳曉冬

江蘇中煙工業有限責任公司南京卷煙廠,南京市建鄴區夢都路30 號 210019

卷煙制絲生產線工藝流程復雜、工序繁多,每道工序均會產生大量粉塵,為提高產品質量、凈化車間環境,卷煙企業大多采用集中式除塵系統進行粉塵回收處理。由于粉塵濃度較高,除塵管道內的粉塵容易積聚在內壁上,導致除塵效果差、能耗增大、除塵管道風壓不穩等問題,甚至會堵塞管道,造成設備停機,影響生產正常運行。針對上述問題,張原等[1]應用FLUENT 軟件對除塵管道內粉塵沉降規律進行數值模擬,發現除塵系統中水平管道部分粉塵沉降較為嚴重;王偉[2]分析了氣力輸送系統管道堵塞原因,通過改進彎頭結構,在彎頭進口處增加開口管路,減少了物料在經過彎頭處時的動能損失;馮進利等[3]將磨煤機出口折向擋板的開度由70°減小至40°,降低了煤粉細度,解決了磨煤機風管堵塞等問題;徐德勇[4]通過調整風粉比例、加強設備維保,避免了風管堵塞。但上述改進措施并不適用于制絲線集中除塵系統。為此,基于氣-固兩相流理論和風速計算方法,結合實際測量數據,對制絲線除塵系統的管道連接方式和管道彎頭進行改進,以期提高除塵管道風速,提升集中除塵系統的運行效率。

1 問題分析

1.1 系統結構

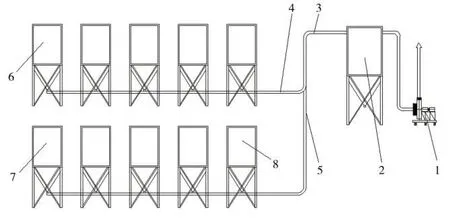

常見的集中除塵系統主要由離心風機、總除塵器、管道和分支除塵器等部分組成,總除塵器連接除塵主管,除塵主管通過各除塵支管連接各分支除塵器[5],見圖1。

圖1 改進前集中除塵系統結構示意圖Fig.1 Schematic diagram of structure of centralized dust removal system before modification

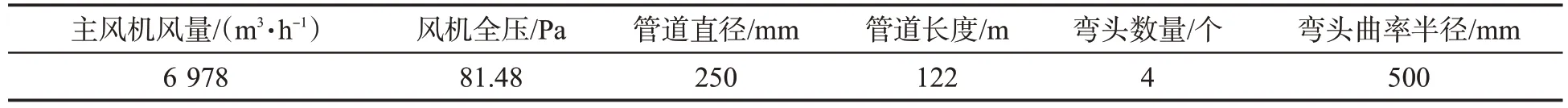

工作時,制絲線上的粉塵被吸入與該道工序對應的除塵器內,進入除塵支管后與管道內的空氣混合;含塵氣體在風力作用下通過除塵主管進入總除塵器,由過濾分離設備將空氣與粉塵分離,粉塵進入料倉,空氣由排氣管道排出。改進前集中除塵系統主要技術參數見表1。

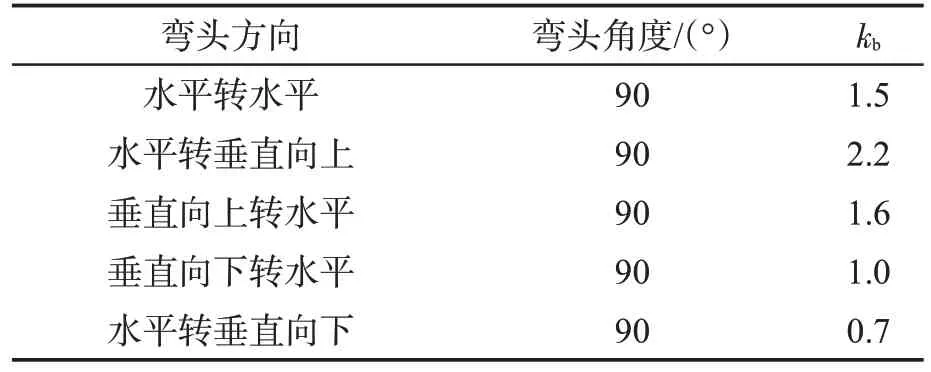

表1 改進前集中除塵系統主要技術參數Tab.1 Main technical parameters of centralized dust removal system before modification

1.2 存在問題

改進前集中除塵系統的除塵主管分為兩條或多條除塵支管后,管道內風速顯著降低。雖然除塵主管內風速可以滿足粉塵輸送要求,但除塵支管內風速偏小,導致粉塵沉積于管道內壁,甚至完全堵塞管道,嚴重影響生產效率。

1.2.1 粉塵顆粒懸浮速度

在靜止空氣中,粉塵顆粒會受到自身重力、空氣浮力和空氣阻力3 種作用力,當合力為0 時,粉塵顆粒在空氣中以速度vx勻速下降,此時的vx為粉塵顆粒的沉降速度[6],計算公式為:

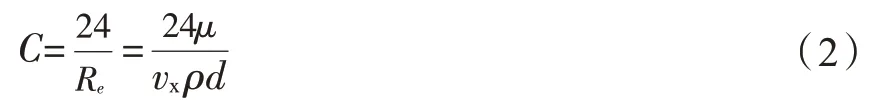

由于煙草粉塵顆粒多為直徑不超過0.1 mm 的微細粒子,粉塵與氣流的相對運動狀態一般處于雷諾系數Re≤1 范圍內,則在斯托克斯區域的空氣阻力系數[7]為:

將式(2)代入式(1),可得到粉塵顆粒的沉降速度[8]:

式(1)~(3)中:vx為粉塵顆粒沉降速度,m/s;ρs為粉塵顆粒密度,kg/m3;ρ為空氣密度,kg/m3;g為重力加速度,取值9.8 m/s2;d為粉塵顆粒直徑,m;C為空氣阻力系數,是雷諾系數Re的函數;μ為空氣動力黏性系數,常溫下μ取18.2×10-6N·s/m2。

如果粉塵顆粒處于速度為vx的上升氣流中,且粉塵顆粒沒有等速下降而處于懸浮狀態,則此時的vx被稱為粉塵顆粒的懸浮速度,煙草粉塵顆粒的懸浮速度在1.8~2.0 m/s 范圍內。

1.2.2 粉塵輸送最小風速

根據氣-固兩相流理論,管道內粉塵輸送狀態隨著粉塵輸送量、粉塵顆粒密度、風速以及管徑的不同而存在差異[9]。在集中除塵系統中,當粉塵輸送量、粉塵顆粒密度、管徑不變時,隨著風速增大,粉塵輸送狀態分別呈現為均勻流、管底流、疏密流和集團流形式,其中均勻流是粉塵輸送的理想狀態。研究表明,均勻流所需的最小風速與粉塵顆粒的懸浮速度有關,其最小風速通常比粉塵顆粒的懸浮速度大10 倍[10]。利用風速儀檢測除塵管道內的實際風速,若實際風速小于粉塵輸送的最小風速,則管道內的粉塵輸送狀態會以疏密流或集團流形式存在,此時粉塵容易沉積在管道中。為確保管道內粉塵輸送以均勻流形式存在,粉塵顆粒的最小風速應大于18 m/s。現場測量發現,除塵主管內實際風速大于18 m/s,但兩條除塵支管內的實際風速均小于18 m/s,由此判斷除塵支管內粉塵輸送以疏密流或集團流形式存在,這是導致管道出現堵塞的主要原因。

2 系統設計

為解決除塵支管內風速偏低等問題,在不更換風機的前提下對制絲線除塵系統進行了改進。由圖2 可見,改進后斷開除塵主管與除塵支管2 的連接法蘭,用密封蓋封住法蘭口;斷開除塵支管2與分支除塵器n的連接法蘭,用通風網蓋封住法蘭口,并將此處改造為進風口;在分支除塵器1 與分支除塵器2 之間,用相應尺寸的管道和彎頭將兩者的風管連接,管道與彎頭的連接處確保密封良好、不漏風;采用耐磨彎頭,并將彎頭的曲率半徑設定為管道直徑的2 倍。改進后集中除塵系統主要技術參數見表2。

圖2 改進后集中除塵系統結構示意圖Fig.2 Schematic diagram of structure of centralized dust removal system after modification

表2 改進后集中除塵系統主要技術參數Tab.2 Main technical parameters of centralized dust removal system after modification

2.1 除塵管道

改進后將兩條并聯的除塵支管改為串聯連接,離心風機產生的風量不再均分到兩條支管中,管道中風速明顯提高。在不考慮阻力損失情況下,離心風機產生的風速計算公式為[11]:

式中:va為離心風機產生的風速,m/s;Q為風量,m3/h;ε為漏風系數(取值1.1~1.2,系統密封性越好,ε取值越小);R為管道半徑,m。

我笑了笑,繼續關注場上的情況。威爾和艾爾對峙了幾秒鐘,比起之前的出手他們現在更猶豫了。威爾輕輕拂去擋住眼睛的頭發。他們看了看老四,好像在等著他叫停,可老四仍然雙手抱在胸前,沒有做出任何反應。離他一兩米遠的地方,艾瑞克看了看表。

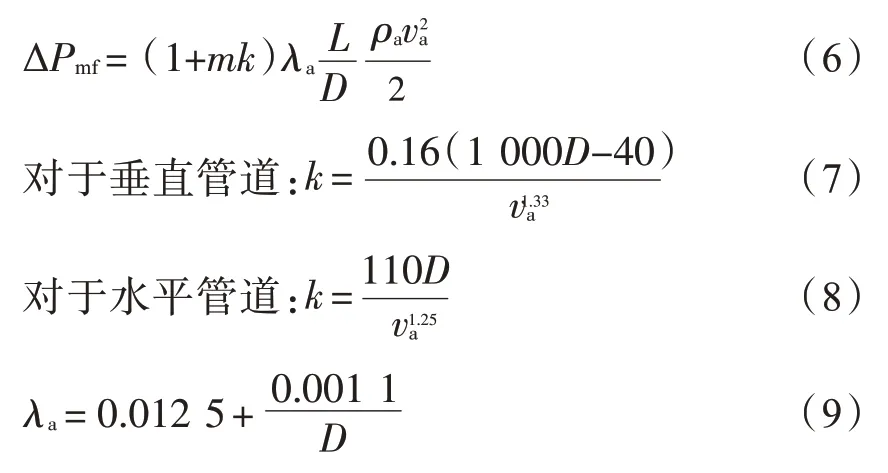

在實際工況下,煙草粉塵在除塵管道內流動時,因受阻力影響會產生加速阻力損失ΔPa、摩擦阻力損失ΔPmf、懸移阻力損失ΔPst、局部阻力損失ΔPj以及恢復阻力損失ΔPmah等[12],各項阻力損失的計算公式分別為:

式中:ΔPa為加速阻力損失,Pa;ρa為空氣密度,kg/m3;m為空氣與粉塵的質量流量比;va為離心風機產生的風速,m/s;vx為粉塵顆粒懸浮速度,m/s。

式(6)~式(9)中:ΔPmf為摩擦阻力損失,Pa;m為空氣與粉塵的質量流量比;k為摩擦阻力損失附加系數;λa為空氣摩擦阻力系數;L為管道長度,m;D為管道內徑,m;ρa為空氣密度,kg/m3;va為離心風機產生的風速,m/s。

式中:ΔPst為懸移阻力損失,Pa;ρa為空氣密度,kg/m3;g為重力加速度,m/s2;m為空氣與粉塵的質量流量比;va為離心風機產生的風速,m/s;vx為粉塵顆粒懸浮速度,m/s。

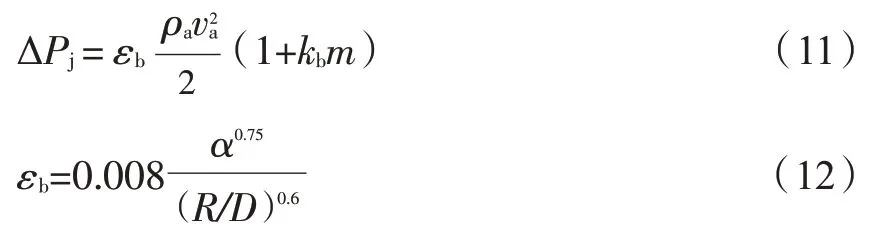

式(11)和式(12)中:ΔPj為局部阻力損失,Pa;εb為氣-固兩相流在彎頭內的摩擦阻力系數;ρa為空氣密度,kg/m3;va為離心風機產生的風速,m/s;kb為彎頭局部阻力附加系數(表3);m為空氣與粉塵的質量流量比;α為彎頭角度,(°);R為彎頭曲率半徑,m;D為管道內徑,m。

表3 不同彎頭局部阻力附加系數kbTab.3 Local resistance additional coefficient kb of different elbows

式中:ΔPmah為恢復阻力損失,Pa;ρa為空氣密度,kg/m3;m為空氣與粉塵的質量流量比;vx1為彎頭進口處物料速度,m/s;vx2為彎頭出口處物料速度,m/s。

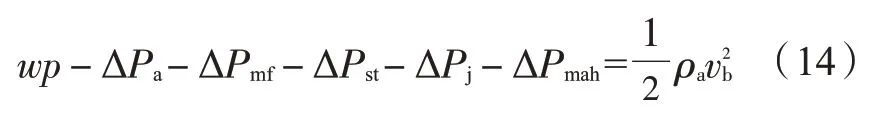

受各類阻力損失的影響,離心風機產生的風速會降低,降低后的風速稱為實際風速,實際風速vb與風機全壓wp的關系為:

式中:wp為風機全壓,Pa;ΔPa為加速阻力損失,Pa;ΔPmf為摩擦阻力損失,Pa;ΔPst為懸移阻力損失,Pa;ΔPj為局部阻力損失,Pa;ΔPmah恢復阻力損失,Pa;ρa為空氣密度,kg/m3;vb為實際風速,m/s。

根據式(4)~式(14)計算可得,改進后除塵管道內實際風速為28.1~31.5 m/s,遠大于改進前除塵支管內的風速,也遠大于粉塵輸送所需的最小風速18 m/s,可有效避免除塵管道內的粉塵顆粒因風速偏小而出現沉積或堵塞管道現象。

2.2 除塵管道彎頭

2.2.1 彎頭曲率半徑

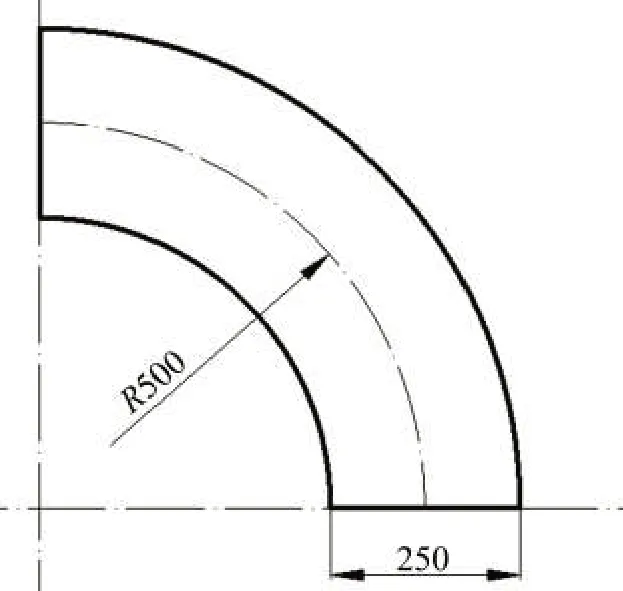

氣流在通過管道彎頭時,因受管道走向轉變、管壁摩擦等因素的影響會遇到較大阻力。當管道彎頭內側氣流轉向半徑較小,氣流被迫轉彎時,受管道內壁逆向流動特性的影響,容易形成渦流;當管道外側曲率半徑較大時,外側氣流受內側氣流沖擊,容易導致外側氣流的局部壓力增大,壓力不平衡會改變粉塵顆粒的運動軌跡,粉塵顆粒間相互作用,造成彎頭處氣流動能的阻力損失較大[13]。實際經驗表明,當彎頭曲率半徑小于管道直徑2 倍時,除塵管道內容易出現粉塵沉積或堵塞管道現象。為了將彎頭對氣流動能造成的阻力損失減至最小,彎頭曲率半徑取值應為管道直徑的2~2.5 倍[14]。為此,改進后將彎頭曲率半徑由管道直徑的1.5 倍增加至2 倍,具體尺寸見圖3。

圖3 改進后彎頭尺寸示意圖Fig.3 Schematic diagram of elbow size after modification

2.2.2 耐磨彎頭

煙草粉塵顆粒通過彎頭時對管道內壁的沖擊和摩擦會導致內壁磨損,造成彎頭內壁摩擦系數升高,進而使粉塵出現沉積。磨損后的彎頭容易開裂,造成管道漏風,影響粉塵輸送。為避免彎頭內壁磨損,改進后選用了耐磨彎頭,由彎頭和耐磨管件組成,耐磨管件包括外殼、阻流板及耐磨填料等[15]。耐磨彎頭結構簡單、安裝方便,可顯著提高彎頭的使用壽命。

3 應用效果

3.1 試驗設計

設備:4 條制絲生產線分別為8 000 kg/h 葉絲線、3 000 kg/h 葉絲線、2 000 kg/h 梗絲線和 570 kg/h干冰膨脹煙絲線(江蘇中煙工業有限責任公司南京卷煙廠)。

測試方法:①8 000 kg/h 葉絲線和3 000 kg/h葉絲線同時生產;②8 000 kg/h 葉絲線、3 000 kg/h葉絲線和2 000 kg/h 梗絲線同時生產;③8 000 kg/h葉絲線、3 000 kg/h 葉絲線和570 kg/h 干冰膨脹煙絲線同時生產;④4 條生產線同時生產。4 種方案測試周期均為7 d,每天運行8 h,分別統計改進前后集中除塵系統管道風速,取平均值;對集中除塵系統的運行情況進行測試,測試周期為6 個月,分別統計改進前后管道堵塞次數和停機維修時間,取平均值。

3.2 數據分析

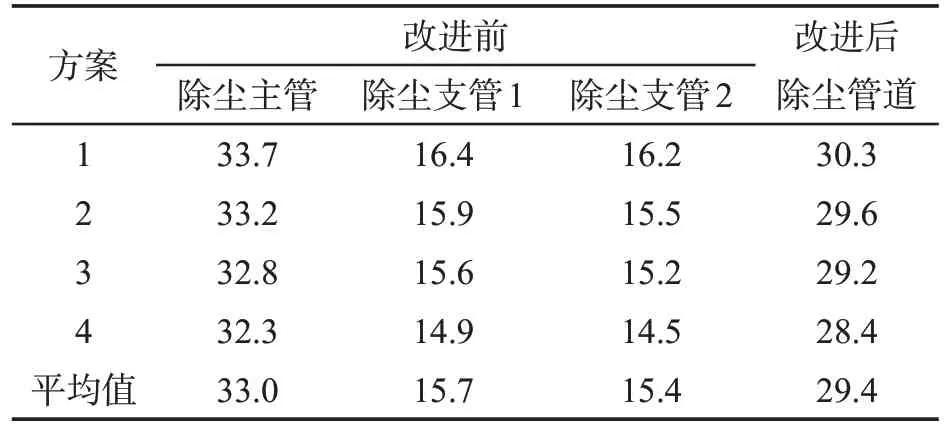

由表4 可見,改進前集中除塵系統兩條除塵支管風速分別為15.7 m/s 和15.4 m/s,低于最小風速18 m/s;改進后管道風速提高至29.4 m/s,系統運行良好,較好地滿足了生產需求。

表4 改進前后集中除塵系統管道風速對比Tab.4 Air velocities of centralized dust removal system before and after modification (m·s-1)

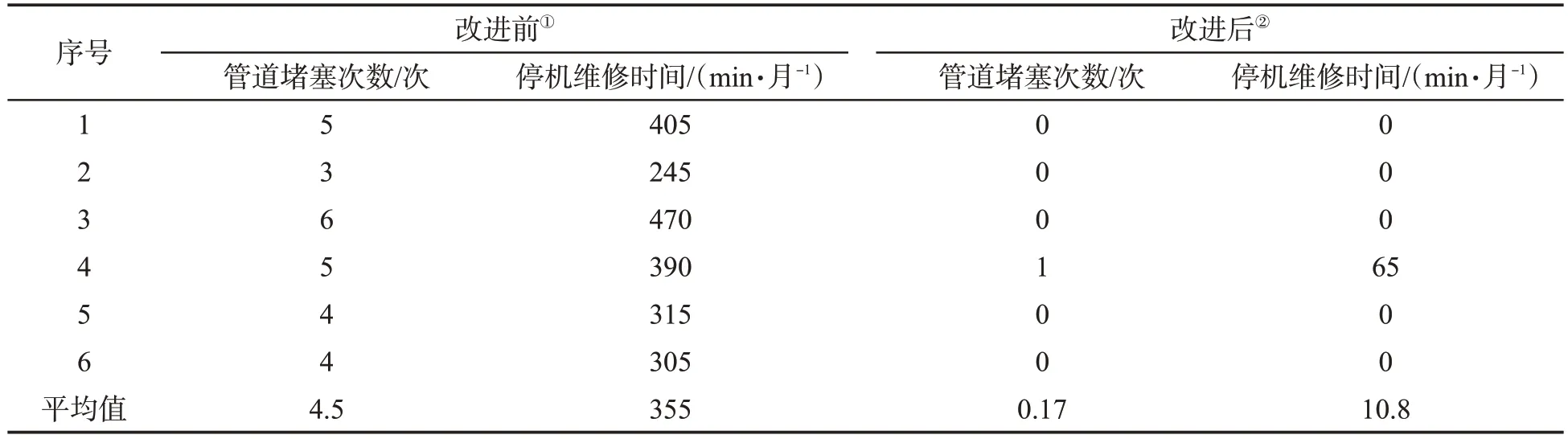

由表5 可見,集中除塵系統管道堵塞故障由改進前的4.5 次/月減少到0.17 次/月,因管道堵塞造成的停機時間由約355 min/月降低到10.8 min/月,減少了維修工作量,提高了設備運行穩定性。

表5 改進前后管道堵塞次數與停機維修時間對比Tab.5 System blockage and down time for maintenance of centralized dust removal system before and after modification

4 結論

基于氣-固兩相流理論和風速計算方法,在不更換風機的前提下對制絲線集中除塵系統的管道結構及彎頭進行了改進。將兩條并聯連接的除塵支管改為串聯連接,使管路結構更簡潔;采用耐磨彎頭,并將彎頭的曲率半徑設定為管道直徑的2倍,提高除塵管道內風速。以南京卷煙廠的4 條制絲生產線為對象進行測試,結果表明:改進后集中除塵系統運行良好,管道內風速提高14 m/s,達到29.4 m/s,遠大于粉塵輸送所需的最小風速18 m/s;管道堵塞次數減少4.33 次/月,停機時間減少344.2 min/月,較好地解決了粉塵輸送過程中管道堵塞問題,提高了設備運行效率。