A型地鐵側梁密封焊縫焊接工藝改進探討

隋旭日 朱玉河 王濤

摘 要:A型地鐵測量是轉向架中重要部分,焊縫質量對于車輛安全運行及使用壽命具有直接影響,而當前焊接存在一定缺陷,無法保證其密封性。基于此,本文主要以A型地鐵側梁密封焊縫焊接缺陷切入,分析缺陷原因,并以此為基礎,提出相應的焊接工藝改進措施,以期為側梁密封焊縫焊接工作開展提供參考,從而提高生產效率。

關鍵詞:A型地鐵;密封焊縫焊接;工藝改進

前言:

A型地鐵中轉向架構主要是由橫梁、側梁及制動吊座等組成,側梁作為架構重要部分,不僅需要承擔車體組成,還要懸掛或支撐制動裝置、輪對裝置及垂向減震器等部件,為保證車輛能夠安全運行,我國通常采取箱型測量結構轉向架,由于承載需求,側梁中部易發生彎曲,焊接易變性,如若超出設計要求,則會延長制造周期,增加成本,需要改進側梁密封焊縫焊接工藝,對同類產品開發意義重大。

一、A型地鐵側梁密封焊縫焊接缺陷分析

1.焊接缺陷

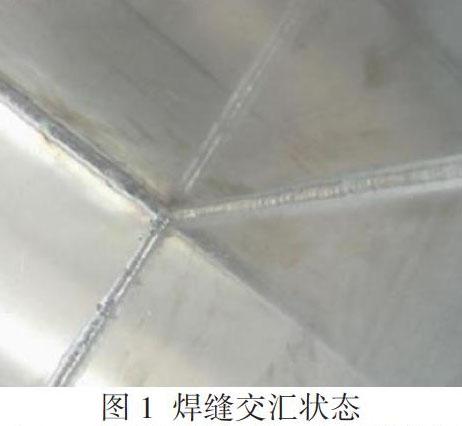

A型地鐵側梁主要是箱型腔體,是由堵板、腹板及下蓋板等焊接密封而成,常規焊接順序是焊接腹板與堵板、焊接蓋板與堵板、焊接蓋板與腹板,通過分布焊接后,堵板與腹板、蓋板所構成3條焊縫交匯于1點(見圖1)。

側梁在焊接之后,需要通過氣壓、水壓試驗以保證其密封性,如若檢測不合格,則測量中氣體與水分會泄露,降低保壓值,通過在泄露位置標記的方式,可對焊縫缺陷加以定位[1]。通過分析后,可知缺陷主要集中于側梁外體中焊接接頭部位及三條焊縫交匯位置,結果統計后由于焊縫交匯位置而造成失壓概率約為98%。另外,1%失壓概率則是打底接頭焊縫缺陷所造成,而在焊接中由于過程較為復雜,隨著溫度升高材料力學性能為非線性變化,難以預測焊接變形規律。

2.原因分析

側梁焊接中出現焊縫缺陷,主要有以下原因:

(1)腹板坡口鈍邊量為0-1mm,組裝腹板與上蓋板后,其間隙是0.5-1mm,間隙較小,導致蓋板與腹板在焊接大地過程中,無法與梁體中腹板、蓋板及堵板交匯,實現有效熔合,此種情況下未熔合是導致無法通過密封性試驗的重要因素;

(2)外體打底焊接缺陷,側梁外體焊接將會形成V型單邊坡口,而腹板與蓋板母材卻存在一定厚度差異,在焊接中如若母材不均勻受熱,則會造成焊接接頭無法熔合,進而導致密封不足;

(3)完成梁體組裝后,上蓋板對焊縫為拘束狀態,焊接后受到熱脹冷縮作用,焊縫內部產生較大橫向拉應力(見圖2),組裝上蓋板后,坡口間隙是6±3mm,蓋板伸出班服兩端,為托住熔敷金屬,采取不可融化陶瓷板為臨時墊板,進而導致焊接難以起弧,蓋板端位置易發生未熔合缺陷。

二、A型地鐵側梁密封焊縫焊接工藝改進措施

1.改進工裝

側梁一次焊接是腹板與堵板,此工序重點在于保證堵板與焊縫邊緣平行度,為解決此問題,則在組裝焊接過程中,在兩端添加垂直止檔裝置,在組裝過程中,可通過絲杠固定端立板,確保堵板與腹板平行度,避免焊接焊縫造成變形扭曲。而側梁二次焊接則是蓋板與堵板,此工序焊接中采取“三位一體”工裝,用在側梁內外立板之中,可保證基準統一,以免出現不平行、錯邊的問題[2]。

2.三焊縫交匯位置

對于內部焊縫與外體交匯焊縫未熔合問題,可通過以下方式對此加以優化,以保證其試驗合格:一是研磨腹板和堵板相結位置坡口將組裝間隙增加,深度達到3mm即可,坡口長度則控制在20mm;二是蓋板焊縫與風度寒風,在與焊縫相距10mm位置上引弧,其目的在于確保焊縫能夠實現充分熔合,熔透組裝間隙;三是對梁體外側進行焊縫打底,保證內部焊縫與外體焊縫熔合;四是打磨清根熔透到梁體外部的熔敷金屬,以提高密封質量。

3.外體焊縫打底接頭

側梁外體焊縫打底接頭缺陷導致不合格,則需要改善以下工藝;一是焊接之前打磨打底接頭,保證形狀符合坡口形狀;二是引弧點與上一道焊縫相距10mm,壓覆底層焊道;三是焊接過程中焊槍始終為鋸齒形狀擺動,蓋板側母材停留時間適當延長;四是完成焊接后將接頭平整打磨。

4.改善金屬墊板

在完成陶瓷墊板安裝后,從蓋板端部進行起弧,保證熔敷金屬能夠熔合焊縫端部母材,熔敷金屬焊縫需凸出3-5mm,打磨焊縫為坡口形狀,以作為起弧和收弧位置,確保焊縫不會由于起弧收弧造成更多缺陷[3]。而在超探焊縫打底過程中,需增加填充焊一層,適當提高焊縫有效厚度,以保證其在承受外體焊接過程中,能夠承受相應抗力,避免發生裂紋問題。

5.跟蹤焊接過程

在整體焊接過程中,應當做到全過程跟蹤。首先,需要保證焊接手法為前后擺動方式,避免熔池先行,確保焊縫融合。在焊接第一遍時,需要填滿內坡口,焊槍角度是35°,而第二遍焊接,則保持焊槍45°角,隨著焊縫進行焊槍角度要不斷變化,盡量保證焊槍角度符合規定要求,以免不正確焊槍角度造成焊縫缺陷;其次,需要保證焊接參數與工藝文件相符,禁止出現過大或過小情況,打底焊理論參數為23V電壓與190A電流,封面焊則是26V電壓與240A電流,保證焊縫熔合充分,可在立板圓孔位置添加內坡口,以增加焊縫熔深,提高焊縫質量;再次,清理層間,應當將焊縫上的熔合線與藥皮清除,必要時可利用小型鉸刀,封面焊與打底焊接頭位置需要錯開,做好標注,避免接頭重疊造成焊縫無法熔合;最后,可應當保證熔敷金屬能夠滲透至焊縫根部位置,完成焊接動作后,適當將收弧停留時間延長,沿著焊縫進行反向3-5mm回焊,盡量降低其冷卻速度。

總結:

綜上所述,側梁焊縫質量對于側梁是否能夠發揮其承載作用具有重要影響。因此,在側梁焊接過程中,應當通過改進工裝、三焊縫交匯位置改進、外體焊縫打底接頭改進、改善金屬墊板及跟蹤焊接過程的方式,對側梁密封焊縫焊接工藝進行優化,可有效提高側梁箱體密封性。

參考文獻:

[1]劉陽,于云海,祁建偉,姜斌,段澤斌.120A型地鐵轉向架側梁焊接變形控制工藝研究[J].焊接技術,2019,48(04):80-82.

[2]楊敏杰,賈榮輝,商浩,郭文俊,齊至亮,王一霖.A型地鐵側梁密封焊縫焊接工藝優化[J].科技與創新,2017(05):124-125.

[3]梁連杰,劉晨,金文濤,魏文靜,周祿軍.全焊接A型鋁合金地鐵底架組焊工藝研究與變形控制[J].金屬加工(冷加工),2016(S1):718-721.