GH4169鑄錠中夾雜物的類型及分布規律

孔豪豪,楊樹峰,*,曲敬龍,杜金輝,黃燕成

1. 北京科技大學 冶金與生態工程學院,北京 100083

2. 高端金屬特種熔煉與制備北京市重點實驗室,北京 100083

3. 鋼鐵研究總院 高溫材料研究所,北京 100081

4. 北京鋼研高納科技股份有限公司,北京 100081

5. 攀鋼集團 江油長城特殊鋼有限公司,江油 621701

GH4169高溫合金因在-253~650 ℃條件下具有優異的抗疲勞、耐腐蝕性能及良好的機械性能[1-2],而被廣泛用于航空、航天、能源等領域的關鍵部件之中[3-4]。其中,GH4169合金在航空發動機中的用量最大且最為典型,如由該合金制成的渦輪盤、機匣、緊固件、彈性元件、阻尼元件等零部件已在航空發動機中長期使用[5]。隨著航空發動機向高推重比、大型化和高可靠性等方向發展,人們發現高溫合金中存在的夾雜物不僅會限制合金性能的提高,還會對合金服役安全造成巨大威脅[6-7]。因此,開展合金夾雜物控制方面的研究,借以提高合金冶金質量和使用性能,是極其有意義的工作。

目前,部分學者通過調整合金的冶煉工藝,使合金純凈度獲得提高。例如,Degawa和Ototani[8]研究真空感應熔煉階段坩堝材質對IN738合金質量的影響后發現,使用CaO坩堝作為合金熔煉的載體,可將合金液中有害元素O、N和S的含量控制在10 mg/L以下,使合金的純凈度獲得提高。Shevchenko和Ward[9]在使用真空自耗爐熔煉IN738合金時發現,熔煉過程中電弧的時變性與非對稱性不利于金屬熔池中夾雜物的碰撞、長大及上浮,因此合理控制熔煉電弧,可有效改善鑄錠的質量。Chen等[10]分析比較了不同冶煉工藝對GH4738合金質量的影響后發現,采用三聯冶煉工藝可有效提升鑄錠的冶金質量,并降低其白斑缺陷的產生概率。此外,部分研究者通過研究與控制合金中夾雜物的類型、形貌及分布情況,使合金的使用性能獲得提高。例如,Verma等[11]研究表明,在鋁鎮靜鋼[12]的冶煉過程中使用鈣處理手段,可將合金液中高熔點夾雜物部分或者完全改性為低熔點液態夾雜物,從而降低夾雜物的危害,并使鋼的性能獲得提升。Descotes等[13]基于SOLAR軟件開發了TiN夾雜物析出預測模塊,為合金中夾雜物的控制提供了參考。Jiang等[14]通過研究高強合金鋼中非金屬夾雜物的演變規律后發現,渣鋼反應時間對鋼水中夾雜物類型、尺寸和形貌有很大影響,合理控制夾雜物特征將有助于提升合金的使用性能。

綜上所述,眾多學者傾向于在合金的冶煉過程中提高合金的純凈度,使其性能獲得提升。但是,關于GH4169合金真空自耗錠的車削量與切頭量對其冶金質量的影響鮮有報道,且各鋼廠僅依靠鑄錠表面光潔程度或工人實踐經驗進行車削及切余處理,忽略了真空自耗重熔過程中金屬熔池“排渣”效果及金屬熔池是否到達鑄錠邊緣對夾雜物分布的影響[15-16]。實際上,即使鑄錠表面光潔度符合工藝要求時,鑄錠邊緣及頂端區域仍可能存在較多的夾雜物,這將不利于合金性能穩定性的提高[17-18]。為避免此類現象的發生,研究GH4169合金真空自耗錠中夾雜物的分布情況,從而進行合理的車削及切余處理顯得尤為重要。

本文進行工業實驗,通過真空感應熔煉+保護氣氛電渣重熔+真空自耗重熔(Vacuum Arc Remelting, VAR)三聯冶煉工藝制備得到GH4169高溫合金VAR(?508 mm)鑄錠,然后利用配有能譜儀(Energy Dispersive Spectrometer, EDS)的掃描電鏡(Scanning Electron Microscopy, SEM)、Image-Pro Plus 6.0軟件等分析手段,對VAR鑄錠邊緣區域與頂端區域中夾雜物的類型、尺寸分布及形成機理進行分析,最終依據夾雜物方面的基礎研究成果為工程中?508 mm的GH4169合金VAR鑄錠車削量與切頭量標準的制定提供參考。

1 實 驗

1.1 原料與冶煉

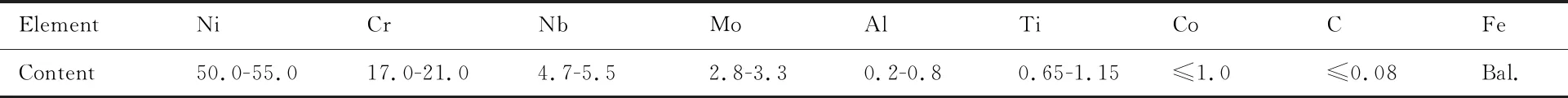

以電解鎳板、高純鉻、Ni-Nb合金、部分GH4169返回料及其他元素合金為原材料,利用6t-Consarc真空感應爐對GH4169合金進行熔煉,其熔化期與精煉期的真空度均控制在1.6 Pa以下。待合金液精煉結束后,調整其成分與溫度,并添加微量合金元素。最后,調整坩堝內合金液溫度,使其以(1 410±15) ℃的澆注溫度澆注出1支直徑為360 mm的合金鑄錠,其主要成分如表1所示。

表1 GH4169高溫合金的化學成分(wt%)

在保護氣氛電渣重熔處理前,先對鑄錠進行冒口切除及表面磨光處理,防止鑄錠表面的雜質和耐火材料對冶煉過程造成二次污染。利用5t-ALD保護氣氛電渣爐對鑄錠進行電渣重熔。其中,冶煉渣系主要由CaF2、Al2O3、CaO、MgO、TiO2組成;加渣與化渣所需時長約為80 min;Ar氣流量始終為(100±5) L/min。在穩定熔煉階段,采用恒熔速控制模式,使其熔化速率維持在(5.2±0.5) kg/min,最終得到?460 mm的鑄錠。

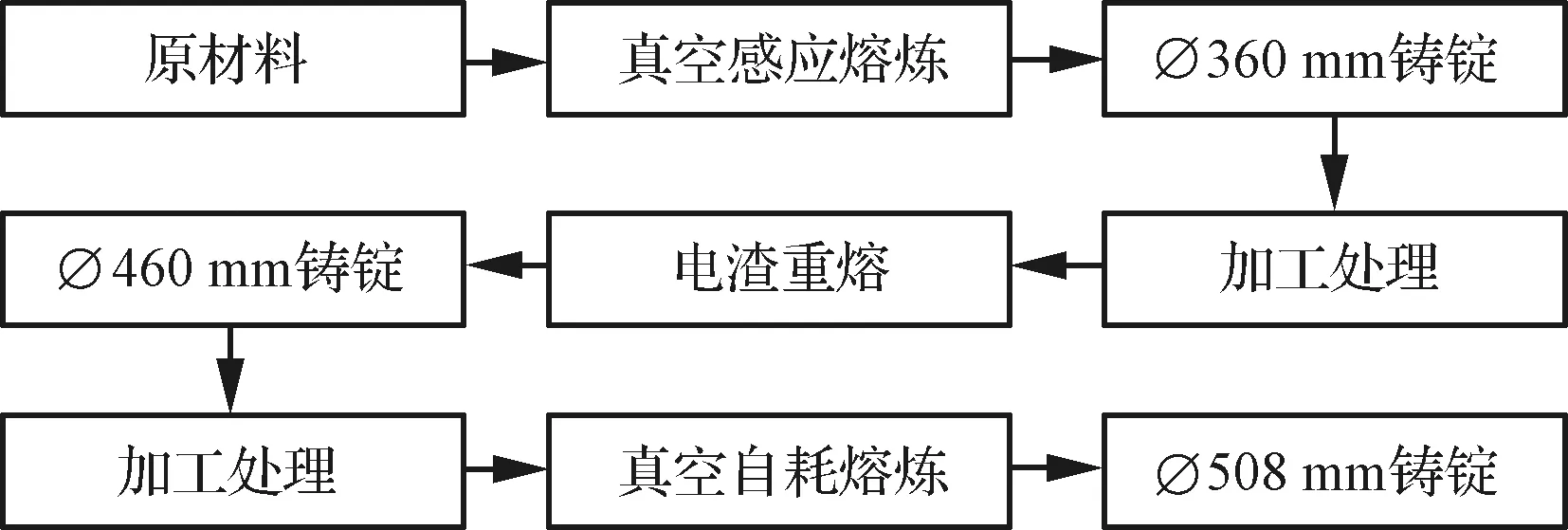

對電渣重熔所得鑄錠進行車削處理,防止其表面渣皮對鑄錠的純凈度與真空自耗冶煉過程的穩定性造成影響。利用6t-ALD真空自耗電弧爐對鑄錠進行重熔處理,其冶煉全程的真空度控制在0.7 Pa以內。當VAR冶煉進入穩定熔煉期時,開始向結晶器內充入一定量的氦氣,并將初始的電壓電流控制模式調整為恒熔速控制模式,此階段熔化速率維持在(4.5±0.5) kg/min,最終獲得?508 mm的鑄錠。GH4169合金三聯冶煉工藝流程如圖1所示。

圖1 GH4169合金三聯冶煉工藝

1.2 樣品的制備與檢測

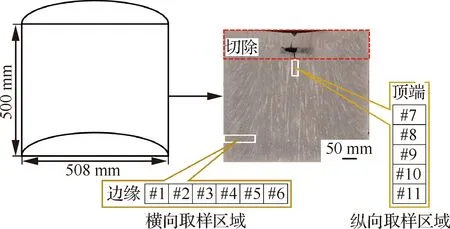

在距鑄錠頂端500 mm處將鑄錠頭部切掉,然后沿所得鑄錠頭部的徑向方向切取縱向低倍片,并對低倍片中錠冠區域進行切除處理(錠冠高80 mm)。其后在低倍片上不同區域(距離低倍片邊緣每增加10 mm為一個區域,共6個區域;距離低倍片頂端每增加10 mm為一個區域,共5個區域)分別切取6個?10 mm×10 mm試樣和5個 ?10 mm×10 mm試樣,其具體取樣區域如圖2所示。

對上述2組試樣進行機械磨拋處理,隨后利用SEM-EDS檢測手段對夾雜物的類型、尺寸及形貌進行表征。為準確獲得試樣中夾雜物的特征,將各試樣等分成4個區域,并在各區域內隨機選取30個不同的視場進行夾雜物統計分析。最后利用Image-Pro Plus 6.0軟件統計2組試樣中夾雜物的尺寸分布情況。

圖2 GH4169合金真空自耗錠取樣位置

2 結果分析

2.1 夾雜物類型及形成機理

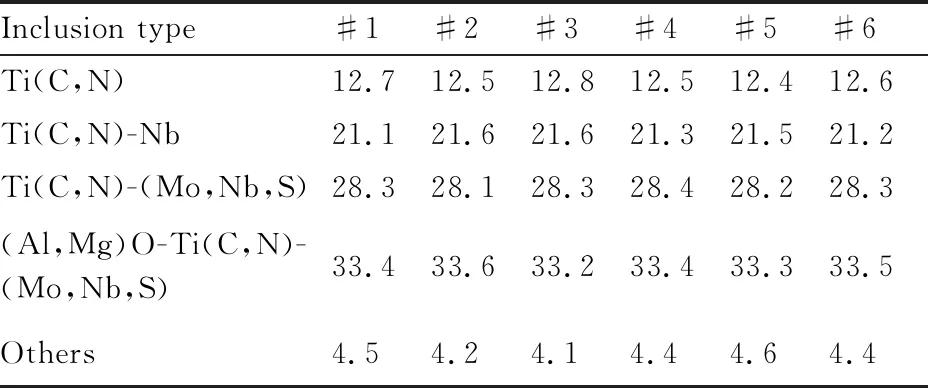

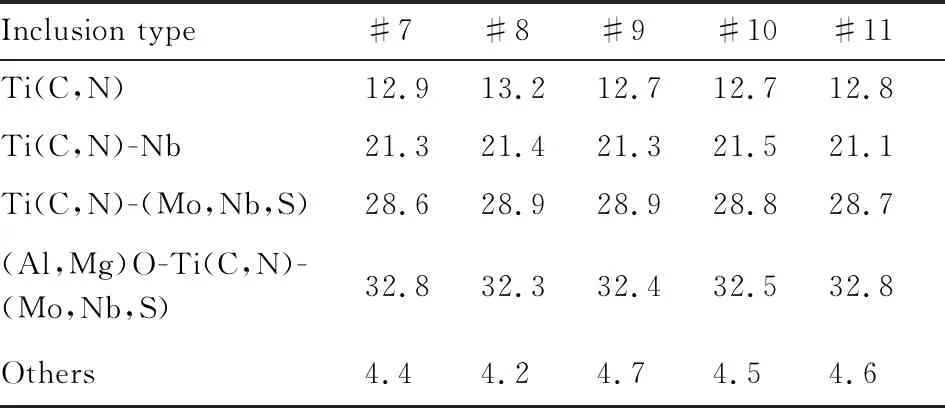

利用SEM-EDS、Image-Pro Plus 6.0軟件對上述試樣中析出物進行分析后發現,試樣中的析出物尺寸較大、形貌多呈帶有棱角的不規則狀,且均包含有害元素N,對合金的危害較大,因此本文將這些析出物歸為夾雜物。其中,各試樣內夾雜物類型與所占比例的統計結果如表2和表3所示。由表2和表3可知,各試樣中均包含5種類型夾雜物,且相同類型夾雜物所占比例相差較小,這表明夾雜物類型與所占比例受試樣所在位置影響較小。

表2 橫向取樣區域內夾雜物類型及所占比例

表3 縱向取樣區域內夾雜物類型及所占比例

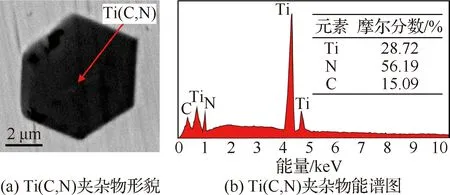

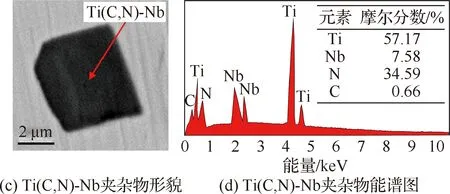

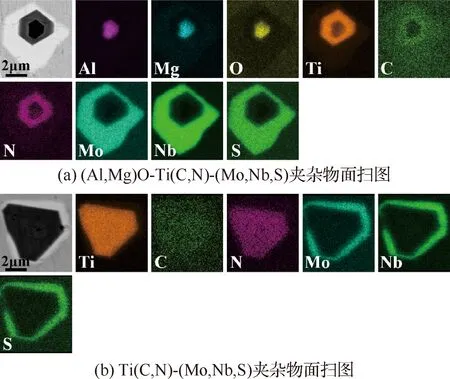

為方便對各類夾雜物的形成機理進行分析,將GH4169合金中夾雜物按照有無包裹、所占比例情況分為3類:Ti(C,N)和Ti(C,N)-Nb單層復合夾雜物;Ti(C,N)-(Mo,Nb,S)和(Al,Mg)O-Ti(C,N)-(Mo,Nb,S)多層復合夾雜物;其他類型夾雜物(所占比例小于5%),其對應的SEM-EDS結果分別如圖3~圖5所示。

從圖3(a)和圖3(b)可知,此類復合夾雜物由TiN和TiC組成。基于熱力學理論分析可知,當合金液溫度低于1 450 ℃時,TiN的標準吉布斯生成自由能小于TiC,致使TiN優于TiC形核,其反應方程式如式(1)和式(2)所示。此外,合金液中C含量隨γ基體逐漸析出而增加,這將促進TiC增加,而TiC與TiN同屬于面心立方結構且晶格常數差異較小,致使TiC易在先析出的TiN上形核并互溶在一起,從而形成Ti(C,N)夾雜物[19-20]。

(1)

(2)

式中:ΔGθ為標準吉布斯自由能;T為合金液的溫度。

從圖3(c)和圖3(d)可知,此類復合夾雜物較Ti(C,N)復合夾雜物多一種Nb元素。這是因為在形成TiN核心的夾雜物后,Nb元素會代替部分Ti與C結合生成NbC,并在TiN表面析出聚集長大[20]。此外,NbC、TiC和TiN均為NaCl型結構,其晶格常數分別為0.447 3、0.424 1、0.432 9 nm,致使三者在長大過程中較易固溶在一起,從而形成Ti(C,N)-Nb復合夾雜物,且無明顯形核核心區域[23]。

從圖4(a)和圖4(b)可知,兩類復合夾雜物的最外層均由Nb、Mo、S元素包裹,其主要區別在于一類復合夾雜物以(Mg,Al)O夾雜物為形核核心,另一類復合夾雜物以Ti(C,N)夾雜物為形核核心。這是因為真空感應熔煉過程主要利用碳氧反應脫除合金液中O、N、H等有害氣體元素,隨著冶煉過程的推進,C元素含量逐漸降低,使碳氧反應生成的CO氣泡逐漸變得細小,并開始附著在坩堝側壁上,這將導致氣泡中的CO擴散至氣泡-耐材界面并與坩堝耐材(鎂砂)中的MgO發生反應,從而生成(Mg,Al)O夾雜物[24]。此時,生成的(Mg,Al)O夾雜物作為異質形核核心,降低了TiN和TiC析出所需的過冷度,再結合前文對Ti(C,N)復合夾雜物的分析不難得出,Ti(C,N)在(Mg,Al)O復合夾雜物表面聚集長大,并形成(Al,Mg)O-Ti(C,N)-(Mo,Nb,S)復合夾雜物。此外,合金液中還存有未以(Mg,Al)O復合夾雜物為形核核心的Ti(C,N)復合夾雜物,且隨著金屬液的環流、對流以及夾雜物自身的密度不同,各類夾雜物將發生碰撞、結合、表面富集、發生化學反應或者機械粘結在一起,從而形成(Al,Mg)O-Ti(C,N)-(Mo,Nb,S)復合夾雜物和Ti(C,N)-(Mo,Nb,S)復合夾雜物。

圖3 GH4169鑄錠中單層復合夾雜物的形貌及能譜圖

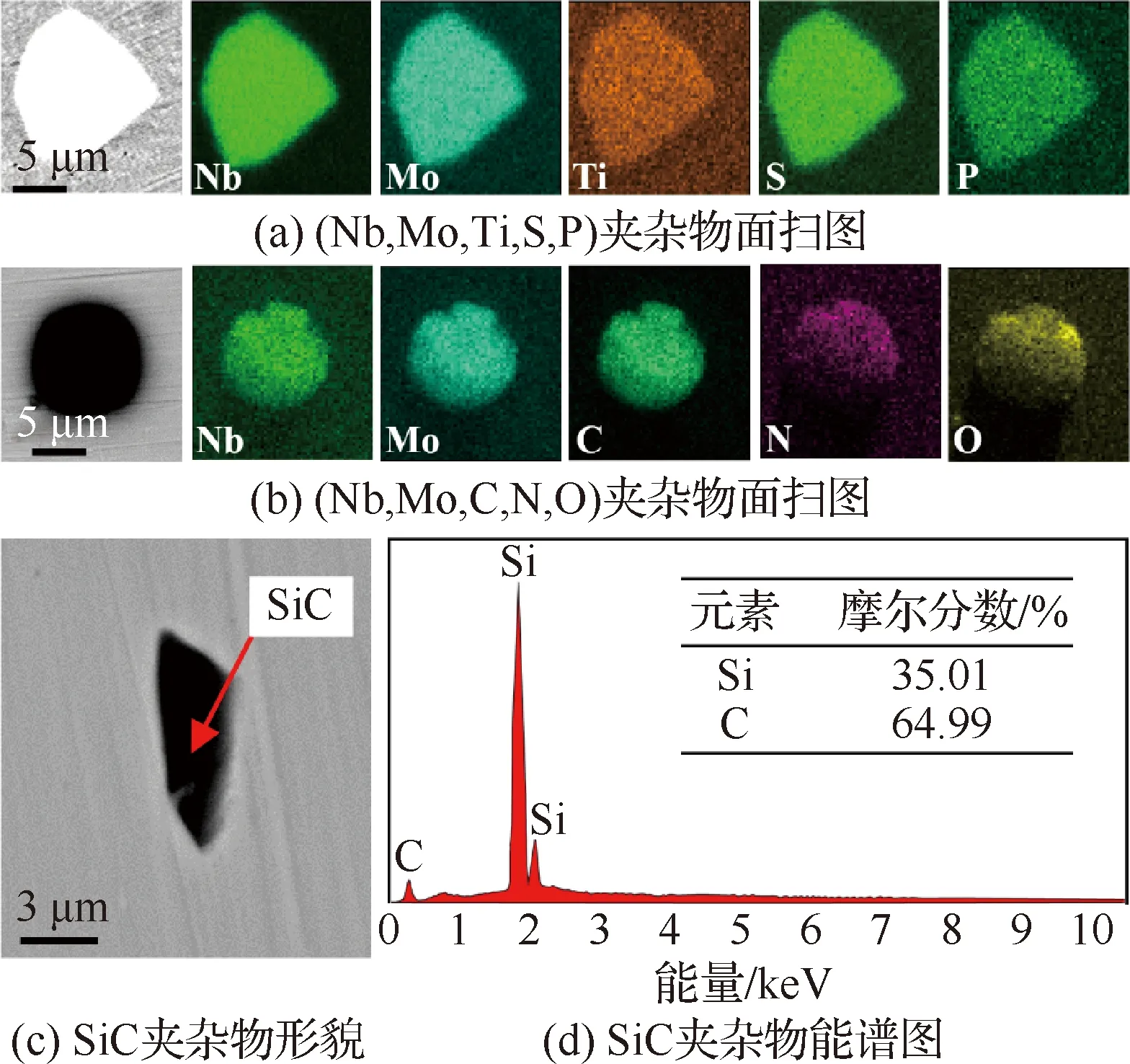

圖5所示為其他類型夾雜物,其所占比例在5種類型夾雜物中最低。這是因為在真空感應熔煉、電渣重熔和真空自耗重熔GH4169高溫合金過程中,雖然可將部分有害元素控制在較低水平,但仍不可避免一些微量元素偏聚形成夾雜物。

圖4 GH4169鑄錠中多層復合夾雜物的形貌及面掃圖

圖5 GH4169鑄錠中其他類型夾雜物的面掃及能譜圖

2.2 橫向取樣區域夾雜物分布情況

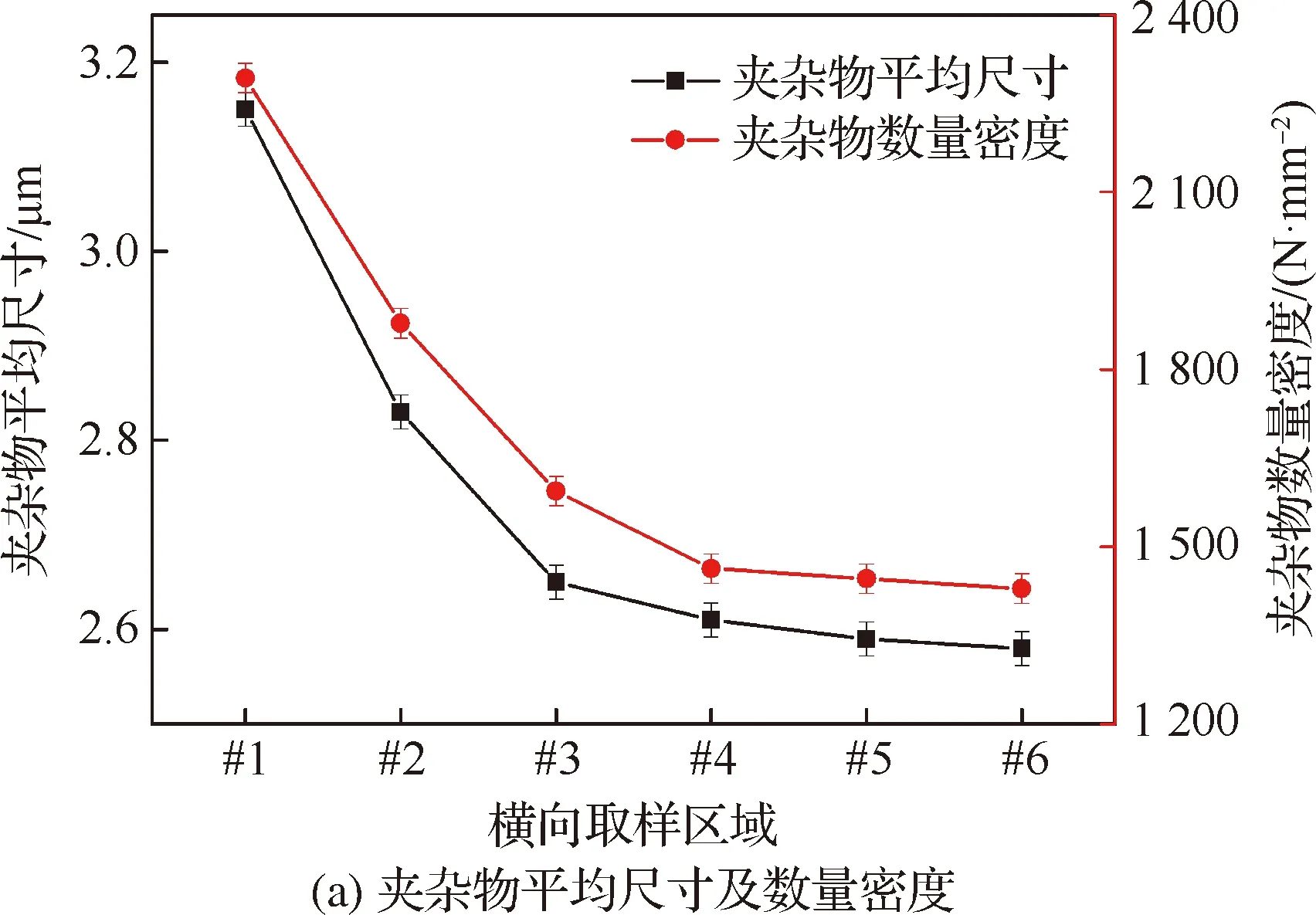

圖6為鑄錠橫向區域中各試樣的夾雜物分布情況。通過圖6可知,從#1試樣到#3試樣夾雜物的平均尺寸與數量密度均呈明顯的降低趨勢,其中夾雜物的平均尺寸由3.15 μm降低到2.65 μm,而夾雜物的數量密度由2 291 N/mm2降低到1 594 N/mm2,N代表夾雜物個數;相比于#3試樣,#4試樣的夾雜物平均尺寸與數量密度的降幅程度減弱,且#4、#5、#6試樣中夾雜物的平均尺寸與數量密度分別在(2.59±0.02) μm和(1 440 ±20) N/mm2范圍內波動。此外,隨試樣所在位置逐漸遠離鑄錠邊緣區域,其大于3 μm的夾雜物所占比例呈先降低后趨于穩定的變化趨勢,這與夾雜物平均尺寸的變化情況相呼應。

結合圖6的分析結果可知,隨試樣所在區域逐漸遠離鑄錠邊緣,其夾雜物的平均尺寸、數量密度及大尺寸夾雜物所占比例均呈現先降低后趨于穩定的變化趨勢。這是因為在VAR的穩定冶煉階段,熔池內合金液在重力、浮力、洛倫茲力等力的耦合作用下流動特征較為復雜,致使熔池內的雜質與夾雜物相對于熔池表面向外泳動,形成較為明顯的“排渣”現象[25-26],即夾雜物在發生碰撞、聚集、長大的過程后被推至熔池邊緣(凝固鑄錠表面)。此外,雖然多數夾雜物會因熔池的“排渣”行為而粘結至結晶器側壁,但仍有部分夾雜物會附著在凝固鑄錠的表面,從而導致鑄錠表面的試樣中夾雜物的平均尺寸最大,且單位面積內夾雜物的數量最多。綜上分析,?508 mm的GH4169鑄錠較為合適的車削量為30~40 mm。

圖6 橫向取樣區域內夾雜物的平均尺寸、數量密度及尺寸分布變化情況

2.3 縱向取樣區域夾雜物分布情況

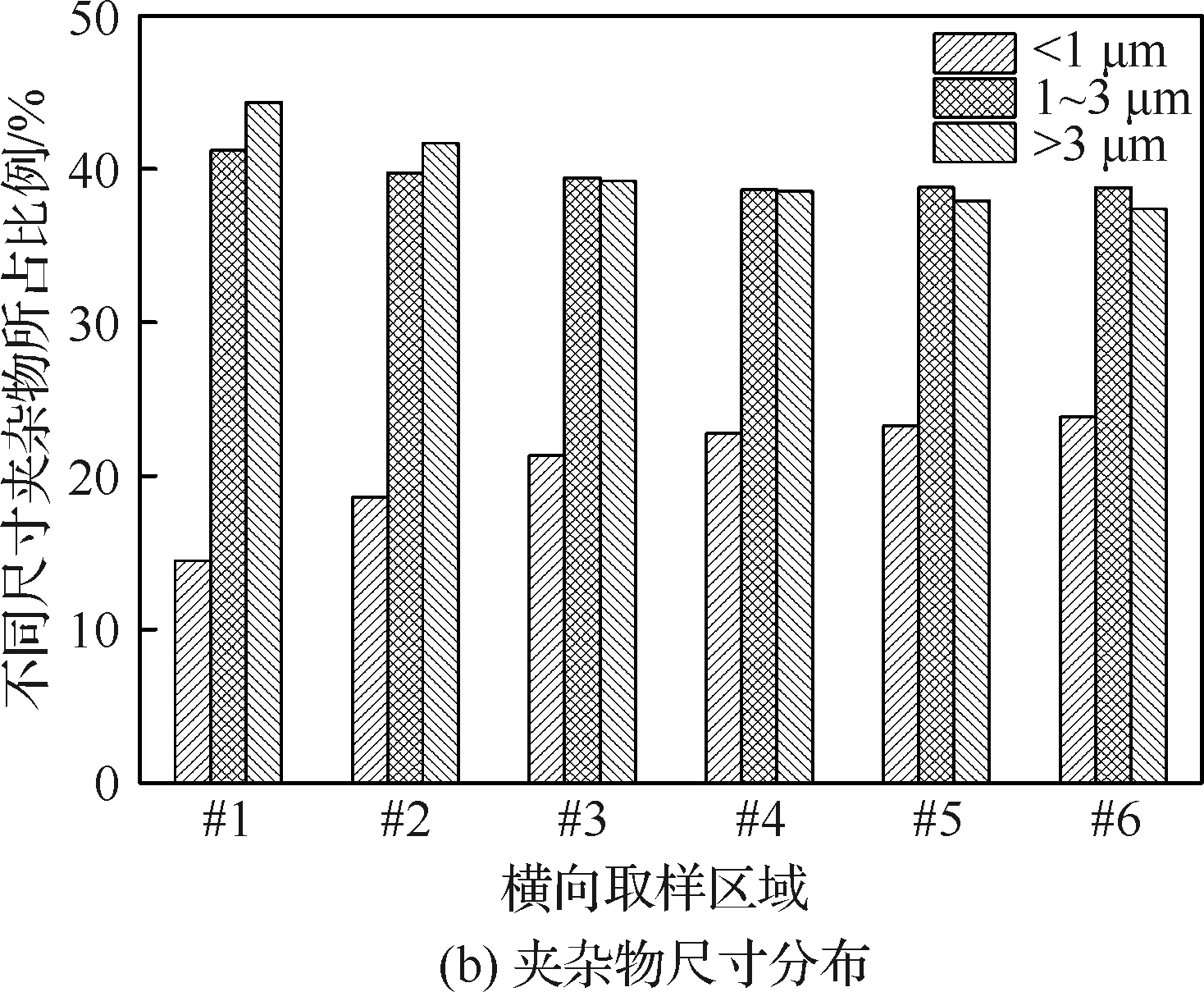

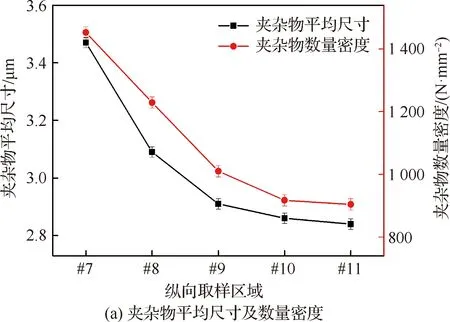

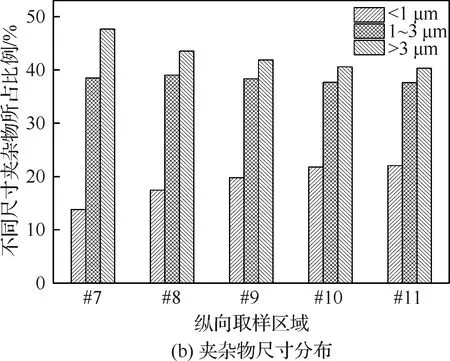

圖7為鑄錠縱向區域中各試樣的夾雜物分布情況。通過圖7可知,#7試樣的夾雜物平均尺寸最大,且單位面積內夾雜物的數量最多,其值分別為3.47 μm與1 453 N/mm2;相比于#7試樣,#8、#9、#10、#11試樣中夾雜物的平均尺寸與數量均呈現降低的趨勢,且降幅比例逐漸減小。其中,#10、#11試樣中夾雜物的平均尺寸與數量密度相差不大,其值分別在(2.85±0.01) μm和(910±6) N/mm2范圍內波動。此外,隨所取試樣的位置逐漸遠離鑄錠頂端,其小于3 μm的夾雜物所占比例先由52.31%增加到59.43%,然后在59.55%±0.12%范圍內波動,其遞變過程與夾雜物平均尺寸的變化情況相呼應。由此可見,隨試樣所在位置逐漸遠離鑄錠頂端,其夾雜物的平均尺寸與數量密度均逐漸降低并趨于穩定,而小于3 μm 的夾雜物所占比例逐漸增加并趨于穩定。

圖7 縱向取樣區域內夾雜物的平均尺寸、數量密度及尺寸分布變化情況

對圖7所得結果進一步分析可知,在VAR冶煉的熱封頂階段,冶煉電流與電壓隨熔化速率的降低而降低,導致單位時間內金屬熔池的導入熱量逐漸降低。但是,此時冷卻水的流量與進出水口處的溫差未發生明顯變化,其冶煉過程的冷卻能力基本不變,致使金屬熔池的深度逐漸降低,且流動狀態發生改變,從而導致夾雜物碰撞、長大及上浮去除的效果減弱[27]。此外,當冶煉電流、電壓、熔化速率等工藝參數降低至不能保證金屬熔池接觸鑄錠邊緣時,其金屬熔池的“排渣”效果嚴重受阻,致使大量夾雜物殘留在金屬熔池與鑄錠內部,從而導致鑄錠頂端的試樣中夾雜物的平均尺寸最大,且單位面積內夾雜物的數量最多。綜上分析,?508 mm的GH4169鑄錠較為合適的切頭量為110~120 mm(包含錠冠高80 mm)。

3 結 論

純凈度是限制GH4169高溫合金性能穩定性的主要原因。現階段,國內鋼廠未意識到真空自耗錠的車削量與切頭量對其冶金質量的影響,僅依靠工人操作經驗及鑄錠表面光潔度作為衡量鑄錠車削及切余的標準,這限制了合金純凈度的進一步提升。因此,本文分析了GH4169鑄錠中夾雜物類型及分布的變化情況,并制定出GH4169合金VAR鑄錠(?508 mm)較為合適的車削量與切頭量,將基礎理論與工程應用相結合,為生產高品質超規格的GH4169合金提供保障。通過研究,得到如下結論:

1) GH4169鑄錠橫向區域與縱向取樣區域中均存在5種不同類型的夾雜物:Ti(C,N)復合夾雜物、Ti(C,N)-Nb復合夾雜物、Ti(C,N)-(Mo,Nb,S)復合夾雜物、(Mg,Al)O-Ti(C,N)-(Mo,Nb,S)復合夾雜物及其他類型夾雜物,且其類型與所占比例基本不受試樣所在位置與方向的影響。

2) 在鑄錠橫向取樣區域中,隨6組試樣所在位置逐漸遠離鑄錠邊緣,其夾雜物的平均尺寸、數量密度及大于3 μm夾雜物所占比例均呈先降低后趨于穩定的趨勢,其中#4、#5及#6試樣中夾雜物尺寸、數量及占比分別穩定在(2.59±0.02) μm、(1 440±20) N/mm2及37.54%±0.15%區間中。

3) 在鑄錠縱向取樣區域中,隨5組試樣所在位置逐漸遠離鑄錠頂端,其夾雜物的平均尺寸與數量密度逐漸降低并趨于穩定,而小于3 μm 的夾雜物所占比例逐漸增加并趨于穩定,其中#10與#11試樣中夾雜物的尺寸、數量及占比分別在(2.85±0.01) μm、(908±20) N/mm2及59.55%±0.12%范圍內波動。

4) 結合兩個取樣區域中各試樣夾雜物的類型與平均尺寸、大尺寸夾雜物所占比例、單位面積夾雜物的數量等研究結果可以初步判定,錠型為?508 mm的GH4169合金較為合適的車削量為30~40mm,切頭量為110~120mm(包含錠冠高80 mm)。