交變/旋轉磁場下焊接缺陷磁光成像檢測與分類

李彥峰,高向東,季玉坤,王春草

(廣東工業大學 廣東省焊接工程技術研究中心,廣東 廣州 510006)

1 引 言

無損檢測作為工業制造的關鍵技術,在焊縫檢驗中起著重要的作用[1]。焊接缺陷無損檢測方法主要包括超聲檢測[2]、射線檢測[3]、磁粉檢測[4]和渦流檢測[5]等。上述檢測方法在保證焊接產品質量過程中發揮著關鍵作用,并廣泛應用于各個行業,但每種檢測方法都存在一定的局限性。例如超聲檢測需要耦合劑,并且相應的聲波信號成像比較困難。 射線檢測可以檢測內部缺陷,但設備價格昂貴,其輻射對人體有害。磁粉檢測是表面裂紋檢測中使用最廣泛的方法,然而該方法無法檢測內部缺陷。渦流檢測經常用于檢測導電材料的表面和亞表面裂縫,但需要復雜的信號處理技術。基于法拉第旋轉效應的磁光成像技術是一種用于檢測焊接缺陷漏磁場的新型無損檢測方法。與傳統的渦流檢測方法相比,該方法能夠實現對表面及亞表面細小缺陷的成像檢測[6]。

目前,焊接缺陷磁光成像檢測是基于恒定磁場激勵[7]。由于恒定磁場具有恒定的磁場強度和方向,因此磁場傳感器難以檢測多向和亞表面缺陷,并且容易飽和。為了實現交變/旋轉磁場激勵下任意角度缺陷的識別和分類,本文采用交變/旋轉磁場磁化焊件,基于法拉第旋轉效應研究了交變/旋轉磁場對焊接缺陷磁光成像的影響,并進一步分析其成像機理。比較了交變/旋轉磁場激勵下自然焊接缺陷的磁場圖像。采用主成分分析法提取融合圖像列像素灰度特征和灰度共生矩陣提取磁光圖像紋理特征,圖像列像素灰度特征和紋理特征可以反映缺陷的漏磁場特征。應用提取的圖像灰度特征及紋理特征作為輸入,結合BP神經網絡和支持向量機構建焊接缺陷分類模型。試驗結果表明,旋轉磁場激勵下的磁光成像檢測系統相比交變磁場激勵下更能夠對任意角度焊接缺陷進行準確分類。

2 焊接缺陷磁光成像

2.1 磁光成像原理

磁光成像基于法拉第旋轉效應,法拉第旋轉效應是一種磁光現象或光與外部磁場之間的相互作用。當一束線性偏振光在磁光介質中傳播時,若在偏振光的傳播方向上施加一個磁感應強度為B的外加磁場,則偏振光將旋轉一定的偏轉角度θ[8]。旋轉角度主要取決于平行于偏振光傳播方向的磁感應強度分量和光通過磁光介質有效長度L,θ可表示為[9]:

θ=VBL,

(1)

式中:V為維爾德(Verdet)常數,主要與溫度、光的波長以及材料有關。當給出磁光介質材料時,偏振光的偏轉方向由外加磁場的方向決定,偏振角θ與偏振光的傳播方向無關,只與磁場的大小有關。

焊接缺陷的磁光成像原理如圖1所示。發光二極管(LED)光源發出的光經過起偏器后變成線性偏振光。外加磁場由U形磁軛產生,感應交變磁場改變了焊縫和磁光介質的磁場狀態。線偏振光穿過磁光介質后,經由光反射面反射,反射的線偏振光包含了焊接缺陷信息。根據法拉第旋轉效應,線性偏振光的旋轉角將發生變化。當焊件存在缺陷時,焊接缺陷兩側分別被磁化為N極和S極,其中磁場N極使偏振光沿光傳播方向順時針旋轉θ角,磁場S極使偏振光沿逆時針方向旋轉θ角。用互補金屬氧化物半導體(Complementary Metal Oxide Semiconductor,CMOS)攝像機捕獲含有焊接缺陷磁場信息的偏振光,形成二維實時可視化焊接缺陷圖像(磁光圖像)。

圖1 焊接缺陷磁光成像原理Fig.1 Principle for MO imaging of welding defect

如圖1所示,當焊件未被磁化時,線性偏振光振幅在檢偏器上的投影可表示為:

l1=Ecosφ,

(2)

其中:E為偏振光的振幅,φ為CMOS成像裝置與檢偏器的夾角。

在施加外部磁場的情況下,線性偏振光順時針與逆時針偏轉的反射光振幅在檢偏器上的投影分別為:

l2=Ecos(φ-θ),

(3)

l3=Ecos(φ+θ).

(4)

性偏振光投影l1,l2和l3在CMOS成像裝置上產生可視化影像,其對應光強分別為:

(5)

(6)

(7)

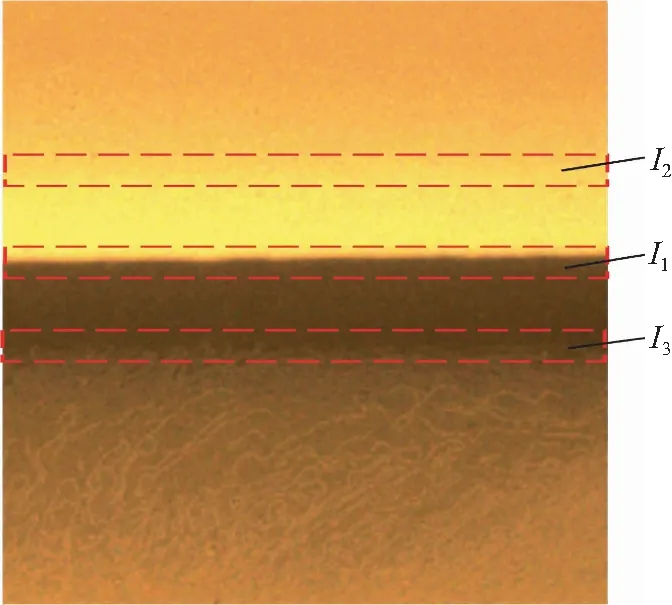

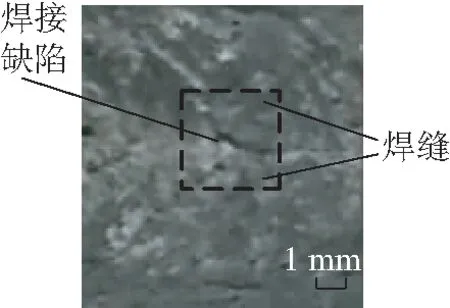

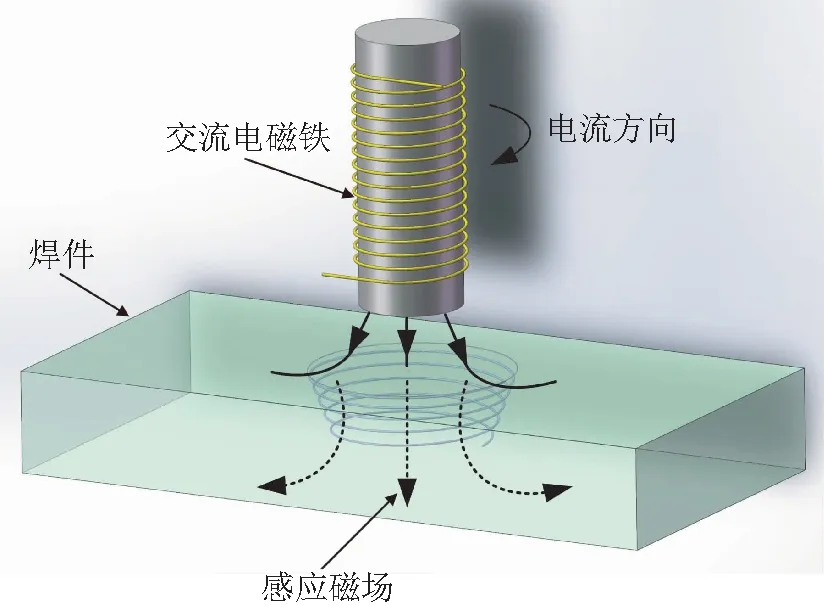

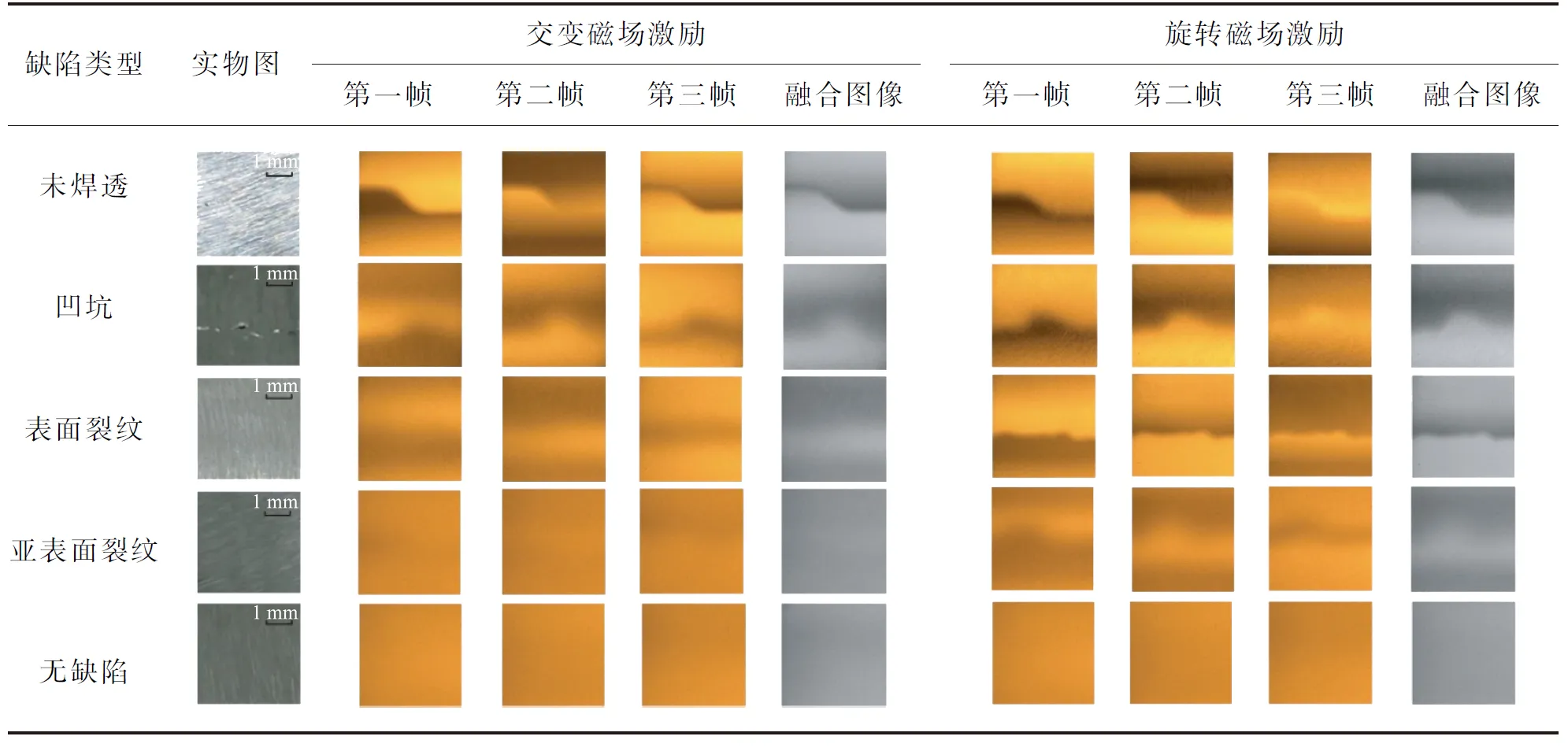

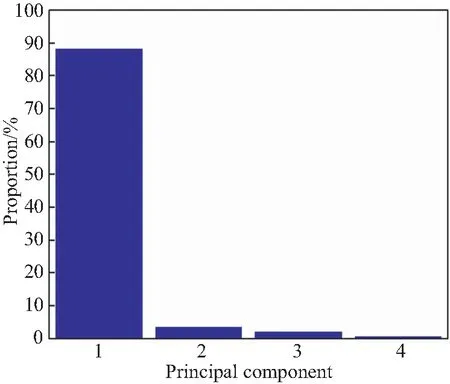

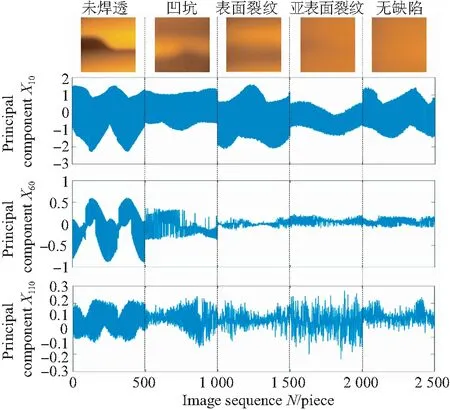

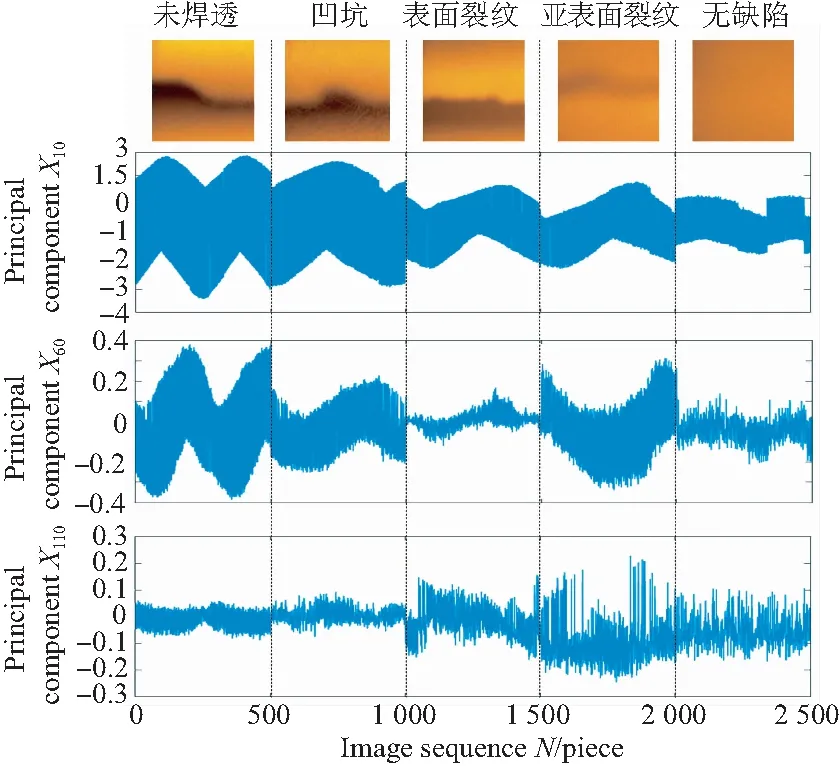

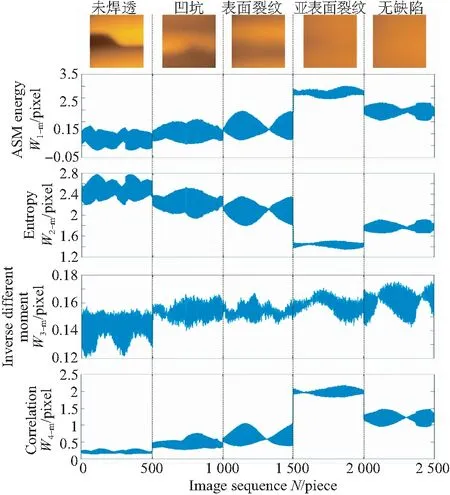

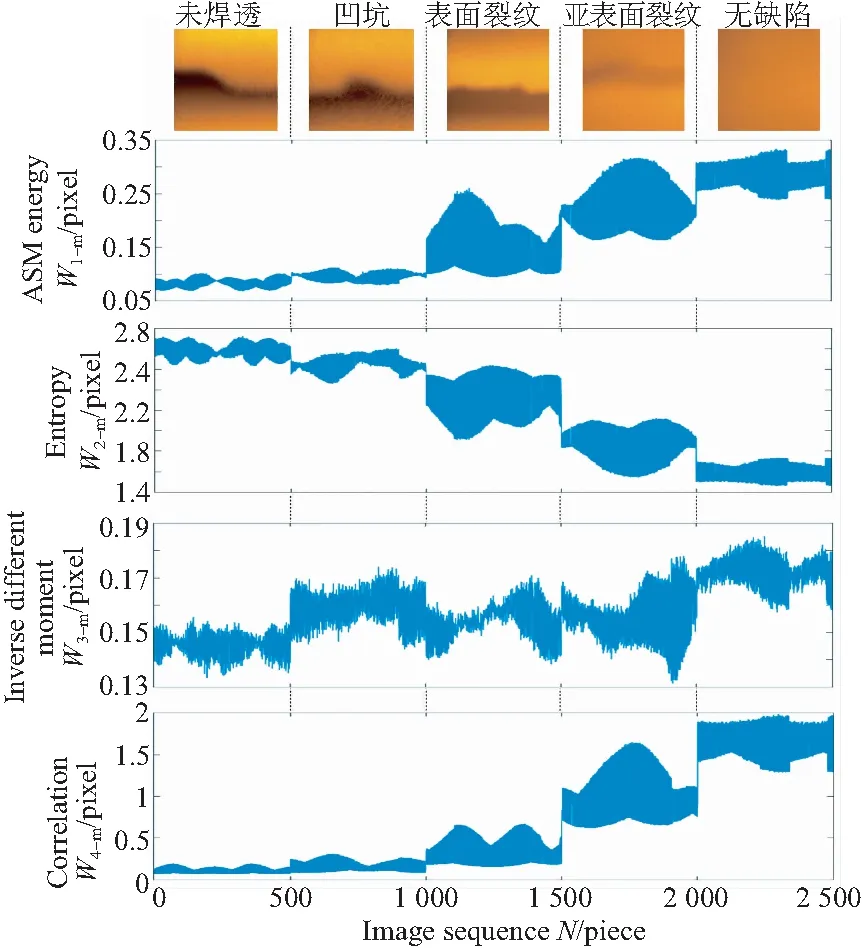

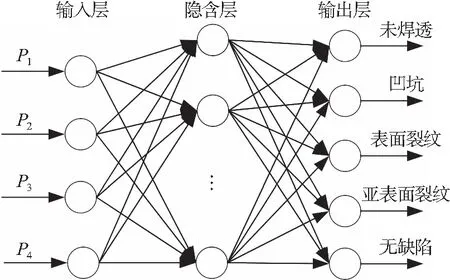

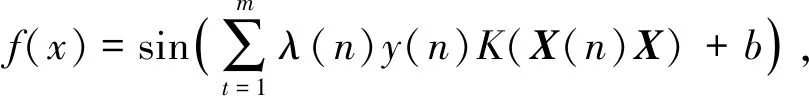

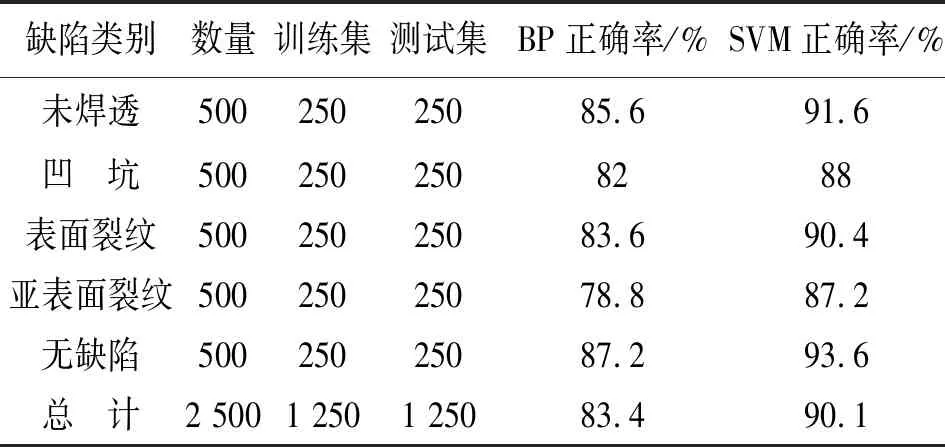

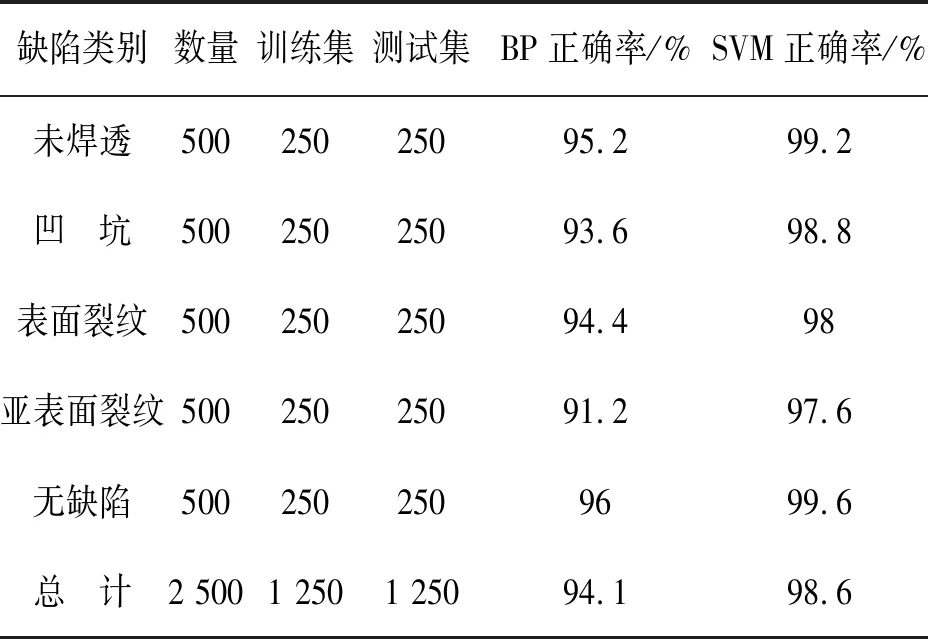

由式(5)~式(7)可知,光強I1,I2和I3三者的大小關系為I3 圖2 磁光成像強度Fig.2 Intensity of MO imaging 圖3為焊接缺陷磁光成像實例,其中圖3(a)為焊接缺陷的實物圖,是在焊縫處形成的自然缺陷。圖3(b)為焊接缺陷的磁光圖像。在磁光圖像中可以得到明亮區域和灰暗區域之間清晰的過渡帶,其中包含焊接缺陷的位置信息。可以看出,焊接缺陷的磁光圖像與實際缺陷的形狀、大小和位置相一致。通過缺陷磁光圖像可進一步觀察到微小的焊接缺陷。 焊縫缺陷磁光圖像的三維灰度分布如圖3(c)所示(彩圖見期刊電子版)。灰度紅色區域對應于磁場N極,灰度藍色區域對應磁場S極,紅色箭頭表示磁場的方向,直線等灰度線為焊縫位置,缺陷出現在焊縫的中心位置。設磁光圖像的灰度值為f(x,y),焊接缺陷的磁光圖像可以用不同的灰度值表示,可以間接反映焊接缺陷的磁場分布。根據法拉第旋轉效應,偏振光偏轉方向取決于磁感應強度B。焊接缺陷尺寸越大,焊件上方的磁感應強度越大,缺陷處的偏振角θ也越大,對應的光強I變化越明顯,磁光圖像的灰度值f(x,y)分布也越大。如圖3(c)所示,焊縫區域的磁光圖像灰度分布為94~148,而焊接缺陷的磁光圖像灰度分布為71~177。焊接缺陷區域的灰度變化率是明顯高于焊縫區域,可利用磁光圖像的灰度變化率來識別焊接缺陷。 (a)焊接缺陷實物圖(a)Physical image of welding defect(b)焊接缺陷磁光圖(b)MO image of welding defect (c)Three-dimensional gray distribution of welding defect MO image (c)磁光成像的三維灰度分布圖3 焊接缺陷圖像以及磁光成像的三維灰度分布 Fig.3 Image of weld defect and three-dimensional gray distribution of welding defect MO images 交變/旋轉磁場激勵下焊接缺陷磁光成像試驗裝置如圖4所示,主要由磁光傳感器、交變/旋轉磁場發生器、配備伺服電機和夾具的三軸運動平臺組成。焊件材料選用長度為150 mm、寬度為50 mm及厚度為2 mm的45號鋼板。 圖4 交變/旋轉磁場激勵下磁光成像檢測裝置 Fig.4 Experimental setup of magneto-optical imaging under alternating/rotating magnetic field excitation 本文采用TIG焊接方法進行平板對接焊,焊接電流為80 A,焊接速度為1.5 mm/s。磁場發生裝置由50 Hz的交流電源供電并產生交變/旋轉磁場,勵磁電壓為120 V。磁光傳感器CMOS相機分辨率為400 pixel×400 pixel,采樣頻率為75 Hz,像素當量為102 pixel/mm。 由交流電驅動的勵磁線圈在焊件表面產生交流磁場,如圖5(a)所示。當焊件出現缺陷時,交變磁場的分布和強度將發生變化。通過調節勵磁電壓幅值可以獲得相應的磁場強度。 將平面交叉磁軛上纏繞的兩組載流線圈沿X方向(激勵A)和Y方向(激勵B)正交放置作為旋轉磁場發生裝置,如圖5(b)所示。使用兩個具有90°相位差交變電流的正交載流線圈來感應旋轉磁場。激勵A和激勵B分別由一對交變電流iA(t)和iB(t)驅動,其定義如下[10]: iA(t)=I0sin(ωt+α), (8) iB(t)=I0sin(ωt+α+90°), (9) 其中:ω=2πf,f為交變電流頻率,I0為交變電流幅值,α為iA(t)的初始相位。 由兩相交變磁場疊加形成的旋轉磁場軌跡,取決于兩相交變電流的相位差。當A,B兩相磁軛的激勵電流相位差為φ時,則兩相磁場分別為: HA=HAmsinωt, (10) HB=HBmsin(ωt+φ). (11) 當HAm=HBm=Hm,φ=π/2,且兩交變磁場HA與HB交叉角為90°時,兩正弦交變磁場在O點形成旋轉磁場。平面交叉磁軛以及產生的旋轉磁場如圖5(b)所示。 (a)交變磁場 (a)Alternating magnetic field (b)平面交叉磁軛及旋轉磁場 (b)Plane cross yoke and rotating magnetic field圖5 交變/旋轉磁場示意圖Fig.5 Schematic diagram of alternating/rotating magnetic fields 通過TIG焊在對接45號鋼板上形成自然焊接缺陷,包括未焊透、凹坑、表面裂紋和亞表面裂紋。 激勵電壓頻率設定為50 Hz,磁光傳感器的采樣頻率為75 Hz,這意味著磁光傳感器在交變/旋轉磁場的兩個勵磁周期(40 ms)內獲得連續3幀動態焊接缺陷磁光圖像。交變/旋轉磁場激勵下多角度焊接缺陷磁光圖像如表1所示,包括焊件實物圖,3幀動態磁光圖像和融合圖像。采用加權平均法將3幅動態磁光圖像融合成一幅圖像。 表1 交變/旋轉磁場激勵下多角度焊接缺陷磁光圖像Tab.1 Magneto-optical images of multidirectional welding defects under alternating/rotating magnetic field excitation 旋轉磁場激勵下表面裂紋的動態磁光圖像最明顯,如表1所示,但在交變磁場激勵下,很難觀察到表面裂紋的輪廓。亞表面裂紋的形狀在旋轉磁場激勵下呈Z型,但在交變磁場下其邊緣模糊不清。 在交變磁場下的凹坑輪廓曲線沒有在旋轉磁場下清晰可見。未焊透缺陷形狀呈反S型分布。由于未焊透,漏磁場的磁力線會在缺陷處溢出到空氣中,因此在交變/旋轉磁場激勵下可以觀察到缺陷的形狀和大小。實驗結果表明,磁光成像技術在旋轉磁場激勵下可以檢測到任意角度焊接缺陷。 主成分分析法(Principal Component Analysis, PCA)是一種重要的降維方法。PCA能夠將眾多相關變量轉化為少數幾個不相關的綜合變量,順序較前的幾個主成分盡可能多地保留原始變量信息,且互不相關,從而達到降維的目的。將降采樣磁光圖像表示為矩陣Y,大小為50 pixel×50 pixel。 圖6 焊接缺陷降采樣磁光圖像主成分貢獻率 Fig.6 Principal components proportion of a down-sampling magneto-optical image of welding defects 一幅經過降采樣后的焊接缺陷磁光圖像主成分貢獻率分布結果如圖6所示。從圖中可以看出,焊接缺陷磁光圖像前3個主成分貢獻率之和占據了原始圖像94%以上的信息。不同焊接缺陷磁光圖像的灰度分布因主成分貢獻率將有所不同,為充分提取磁光圖像灰度特征,m取為3。通過分析不同焊接缺陷磁光圖像序列可知前3個主成分包含了原始圖像的大部分信息,可作為BP神經網絡識別模型和支持向量機分類模型的輸入層,矩陣大小為150×2 500。 使用PCA法提取不同焊接缺陷磁光圖像特征矩陣的第1~50行對應圖像第1~50列像素的第一個主成分;第51~100行對應列像素的第二個主成分;第101~150行對應列像素的第三個主成分。圖7為交變/旋轉磁場激勵下焊接缺陷磁光圖像的主成分特征圖。 (a)交變磁場激勵下焊接缺陷磁光圖像的主成分特征 (a)Principal component features of magneto-optical image of welding defects under alternating magnetic field excitation (b)旋轉磁場激勵下焊接缺陷磁光圖像的主成分特征 (b)Principal component features of magneto-optical image of welding defects under rotating magnetic fields excitation 圖7 交變/旋轉磁場激勵下焊接缺陷磁光圖像主成分特征 Fig.7 Principal component features of magneto-optical image of welding defects under alternating/rotating magnetic field excitation 圖中橫坐標為2 500幅降采樣焊接缺陷磁光圖像序列,縱坐標為2 500幅降采樣焊接缺陷磁光圖像第10列像素分布的第一個主成分X10、第二個主成分X60和第三個主成分X110。由圖7可知,不同類型焊接缺陷磁光圖像的主成分分布特征各不相同,在旋轉磁場和交變磁場激勵下的同一類型缺陷磁光圖像在相同列的主成分特征也不相同,這意味著,采用PCA分析法可以有效提取交變/旋轉磁場激勵下不同焊接缺陷磁光圖像的灰度特征。 灰度共生矩陣(Gray-Level Co-occurrence Matrix, GLCM)是一種提取圖像紋理特征的二階統計方法[11-12],通過研究灰度的空間相關特性來描述紋理特征。分別計算交變/旋轉磁場激勵下焊接缺陷磁光圖像GLCM 4個方向上的ASM能量均值W1-m和標準差W1-s,熵均值W2-m和標準差W2-s,逆差矩均值W3-m和標準差W3-s,以及自相關性均值W4-m和標準差W4-s的紋理特征參數,分別反映了圖像的灰度分布均勻程度、紋理復雜程度、紋理的同質性和紋理一致性,紋理參數均值特征如圖8所示。上述8個圖像紋理特征作為BP神經網絡分類模型和支持向量機分類模型的輸入量。 (a)交變磁場激勵下焊接缺陷磁光圖像的GLCM紋理特征 (a)GLCM texture features of magneto-optical image of welding defects under alternating magnetic field excitation (b)旋轉磁場激勵下焊接缺陷磁光圖像的GLCM紋理特征 (b)GLCM texture features of magneto-optical image of welding defects under rotating magnetic field excitation 圖8 交變/旋轉磁場激勵下焊接缺陷磁光圖像的GLCM紋理特征 Fig.8 GLCM texture features of magneto-optical image of welding defects under alternating/rotating magnetic field excitation 由圖8可知,通過分析GLCM方法提取特征參數的平均值,發現焊接缺陷磁光圖像的紋理特征呈一定的規律性。在旋轉磁場激勵下的未焊透、凹坑、表面裂紋、亞表面裂紋和無缺陷的磁光圖像紋理特征參數差異顯著,呈階梯式分布,可以明顯地區分出來。而在交變磁場激勵下凹坑磁光圖像的紋理特征與表面裂紋的紋理特征差別不明顯,不利于特征的提取。 目前,焊接缺陷分類方法主要包括BP神經網絡、支持向量機和決策樹等。將磁光圖像灰度特征和紋理特征作為分類樣本,分別建立BP神經網絡和支持向量機的焊接缺陷分類模型,并比較兩種模型的分類精度。 圖9 BP神經網絡的拓撲結構Fig.9 Topological structure of BP neutral network 試驗中選取交變/旋轉磁場激勵下的焊接缺陷磁光圖像各2 500幅作為BP神經網絡模型的數據集,其中未焊透圖像、凹坑圖像、表面裂紋圖像、亞表面裂紋圖像和無缺陷圖像各選取500幅。各類缺陷任選250幅作為BP神經網絡分類模型的訓練集,其余250幅作為測試集。結合PCA方法提取降采樣后的磁光圖像列向量像素前3個主成分P1,P2,P3的灰度特征與GLCM方法提取的紋理特征P4作為分類模型的輸入量X={X1j,X2j,X3j,…,X150j,W1-m,W1-s,W2-m,W2-s,W3-m,W3-s,W4-m,W4-s},(j=1,2,3,…,2 500)。交變/旋轉磁場激勵下的焊接缺陷磁光圖像類標簽分別設為0,1,2,3,4,即輸出量Y=(Y1j,Y2j,Y3j,Y4j,Y5j),其中Y1j=0,Y2j=1,Y3j=2,Y3j=3,Y4j=4,j=1,2,3,…,500。 支持向量機(Support Vector Machine, SVM) 是一種常用的機器學習方法,它在解決小樣本、非線性及高維模式識別中表現出很多優勢,其分類缺陷樣本X(n)的決策函數由式(12)所示[1]: (12) 其中:y(n)表示為第n個訓練樣本的分類標簽,m為訓練樣本數,λ(n)是拉格朗日系數。其核函數為徑向基函數,可表示為: K(X(n)X)=exp(-γ‖X(n)-X‖), (13) 式中γ為核參數。其決策函數f(x) 可以通過求解方程組(14)的最優解獲得: (14) 其中C為懲罰因子,用于對錯分樣本懲罰程度的控制。 支持向量機分類模型的輸入量為焊接缺陷磁光圖像列向量像素前3個主成分P1,P2,P3的灰度特征和GLCM方法提取的紋理特征P4。焊接缺陷磁光圖像的網絡輸出類標簽設置為0,1,2,3,4,分別代表未焊透、凹坑、表面裂紋、亞表面裂紋和無缺陷。 交變/旋轉磁場激勵下焊接缺陷的分類結果如表2和表3所示。由表2可知,在交變磁場激勵下BP神經網絡模型的分類精度為83.4%,由于未焊透和無缺陷樣本與其它樣本差異明顯,其識別率可以達到85.6%與87.2%。由于小部分較淺凹坑和表面裂紋缺陷比較相似,因此這兩類樣本之間存在明顯的錯分。在250幅凹坑測試圖像中,有23幅圖像被誤判為表面裂紋。相比BP神經網絡模型,交變磁場下SVM分類模型的總體分類精度達到90.1%,表明在小樣本和高維模式識別中,SVM模型的分類精度更高。 表2 交變磁場激勵下焊接缺陷的分類結果Tab.2 Classification results of welding defects under alternating magnetic field excitation 由表3可知,在旋轉磁場激勵下BP神經網絡模型和SVM模型的分類精度分別為94.1%和98.6%,比交變磁場激勵下的分類精度分別提高了10.7%和8.5%。相比與交變磁場激勵下的焊接缺陷識別,在旋轉磁場下焊接缺陷的分類精度得到明顯的提升。 表3 旋轉磁場激勵下焊接缺陷的分類結果Tab.3 Classification results of welding defects under rotating magnetic field excitation 與交變磁場激勵相比,基于感應旋轉磁場的磁光成像技術可以解決傳統磁場激勵下的定向檢測的問題。焊接缺陷的磁光圖像可以在不同亮度下反映漏磁場強度的大小,圖像的灰度值可以匹配相應的漏磁場強度。采用PCA分析法和GLCM方法分別提取焊接缺陷磁光圖像的灰度特征和紋理特征,可以反映不同缺陷的漏磁場特征。以BP神經網絡和支持向量機為分類器,建立了PCA+GLCM-BP和PCA+GLCM-SVM模型,用于交變/旋轉磁場激勵下焊接缺陷的分類。試驗結果表明,在小樣本和高維模式識別中,SVM模型比BP神經網絡模型的分類精度高;相比于交變磁場激勵下缺陷的識別,在旋轉磁場激勵方式下BP神經網絡模型和支持向量機模型的分類精度分別提高了10.7%和8.5%,由此說明采用旋轉磁場激勵方式可有效提高多方向焊接缺陷的分類精度。

2.2 焊接缺陷磁光成像特征分析

3 試 驗

3.1 試驗裝置

3.2 交變/旋轉磁場形成機理

3.3 交變/旋轉磁場下焊接缺陷磁光成像

4 焊接缺陷磁光圖像特征提取

4.1 基于主成分分析的灰度特征提取

4.2 基于灰度共生矩陣的紋理特征提取

5 焊接缺陷分類模型

5.1 BP神經網絡模型

5.2 支持向量機

5.3 試驗結果與分析

6 結 論