考慮溫度影響的角接觸球軸承疲勞壽命仿真研究

李苗苗,楊陽,王宇,朱如鵬

(南京航空航天大學 直升機傳動技術重點實驗室,江蘇 南京 210016)

0 引言

主軸系統是數控機床的核心部件系統,其性能在很大程度上決定了整臺數控機床所能達到的切削速度和加工精度,而軸承是機床主軸系統的關鍵部件之一,同時也是容易損壞的部分。軸承壽命是評價軸承性能的關鍵依據[1-2]。軸承在載荷反復作用下會發生溫度升高和疲勞破壞的現象,軸承的溫升及溫度分布狀態直接影響著軸承壽命[3-4]。因此,根據實際工況和軸承參數準確地預測使用壽命,對工業的生產及科技的發展都有著重要的意義[5]。

機床主軸軸承的使用壽命常采用疲勞壽命作為代用參考指標[6]。當前,軸承壽命預測主要有基于統計分析、斷裂力學分析和狀態監測3種。基于統計分析的壽命模型[7]通過研究失效機理,分析軸承壽命受材料、承受載荷、溫度、潤滑條件和運轉速度等因素的影響規律,并采用數理統計法對軸承壽命進行分析。目前主要有L-P壽命理論、I-H壽命理論、Tallian壽命理論等。基于斷裂力學的壽命模型[8]中裂紋發展至斷裂的過程決定了疲勞壽命的思想,通過斷裂力學方法和Paris-Erdogan提出的裂紋擴展速率公式推導滾動軸承壽命。基于狀態監測的壽命模型通過振動、聲音、溫度等物理量來表征軸承的運行狀態。孟光等基于相似性的壽命預測方法和在線預防維護模型等成功運用到滾動軸承的壽命預測領域[9]。

國內外研究人員對軸承壽命預測等方面進行了研究,但考慮溫度及溫升特性對機床主軸軸承疲勞壽命影響的研究則相對較少。本文利用三維軟件Pro/E與有限元分析軟件ANSYS Workbench聯合,建立了角接觸球軸承整體非線性接觸模型,先對其進行靜力學分析,再利用Fatigue Tool模塊對接觸疲勞壽命進行分析,為進一步的性能分析及結構優化提供可靠的參考依據。

1 接觸疲勞分析基本理論

1.1 線性損傷累積理論

在大多數工程問題中,機構的失效是由于在周期性變幅值載荷作用下產生累積的疲勞損傷而造成。作為疲勞壽命預測的理論基礎,累積疲勞損傷理論已經成為變載荷作用下機構疲勞損傷的累積規律及破壞準則[10]。由線性疲勞累積損傷理論可知,循環載荷的作用下機構的疲勞損傷可線性累加。構件在損傷累積到某值時將發生疲勞破壞。在實際的工程問題分析過程中,大多數結構件承受循環變載荷,該種載荷造成的疲勞損傷可以根據Miner理論計算其疲勞壽命[11]。設構件在載荷σi的作用下經過ni次循環造成的疲勞損傷Di為:

(1)

其破壞準則D為:

(2)

式中Ni為在σi作用下疲勞破壞的壽命,可由S-N曲線確定。

1.2 材料S-N曲線

本文研究的角接觸球軸承的材料為GCr15軸承鋼。GCr15軸承鋼綜合性能良好、耐磨性能好、接觸疲勞強度高。在ANSYS Workbench軟件材料庫中沒有對應的材料,所以需輸入其材料的性能數據。在循環載荷的作用下,材料所能承受的循環應力S以及循環次數N間可用S-N曲線進行描述:

mlogS+logN=logC

(3)

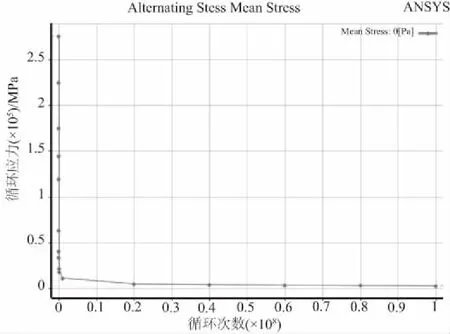

工程上一般給出的S-N曲線是指破壞概率為50%的疲勞曲線。當存活率p=50%時,材料常數C=6.5558×1020,材料常數m=3.6456。零件的S-N擬合曲線如圖1所示。

2 角接觸球軸承有限元分析模型

2.1 幾何模型的建立

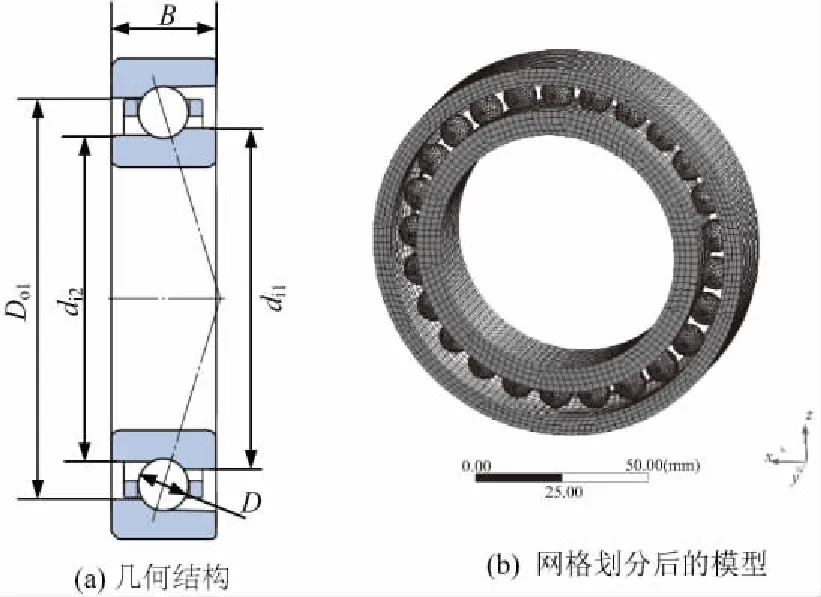

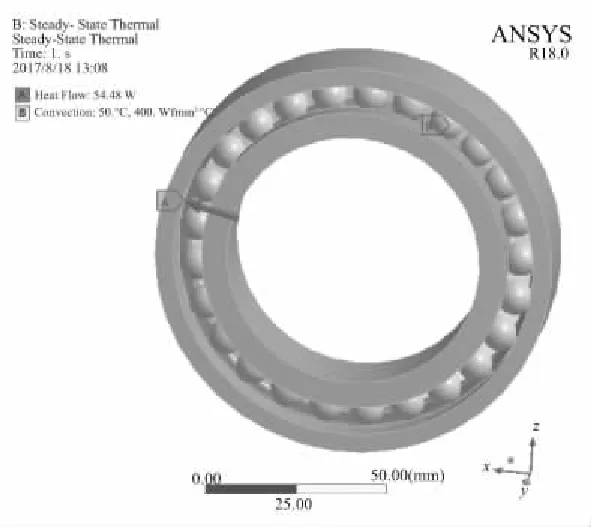

本文研究的角接觸球軸承的型號為7014C,幾何結構如圖2(a)所示,幾何參數如表1所示。由于軸承的倒角及倒圓角的結構對計算結果影響甚小,為簡化網格劃分,建模時將其忽略。應用Pro/E軟件建立的角接觸球軸承

圖1 GCr15軸承鋼的S-N曲線

模型后,將其導入到Workbench中進行網格劃分。網格劃分設置滾動體的單元尺寸為1mm,內、外圈的單元尺寸為2mm,采用自動化方法對軸承進行網格劃分。自動化方法就是在四面體劃分與掃掠劃分之間自動切換,如果幾何體不能被掃掠,程序自動生成四面體,反之則生成網格六面體。網格劃分共產生115325個單元和225258個節點,劃分后的模型如圖2(b)所示。

圖2 角接觸球軸承

表1 角接觸球軸承幾何參數

2.2 材料屬性設置

在ANSYS Workbench中對軸承材料的屬性進行設置。本文研究的角接觸球軸承內、外圈材料為GCr15軸承鋼,彈性模量為2.07×1011Pa,泊松比為0.3,密度ρ=7830kg/m3。

2.3 接觸特性設置

Workbench具有出色的裝配體自動分析功能,模型導入到Workbench后,自動生成50個接觸對。根據軸承的實際工作情況,接觸類型選取不對稱摩擦接觸,選取滾子的表面為接觸面、滾道的表面為目標面。根據法向剛度的選擇原則,在選取幾組剛度進行試算并比較結果后,取法向剛度為1。由于軸承滾動體與滾道之間的接觸為摩擦接觸,所以接觸算法選用增廣拉格朗日算法。

2.4 邊界條件及載荷的施加

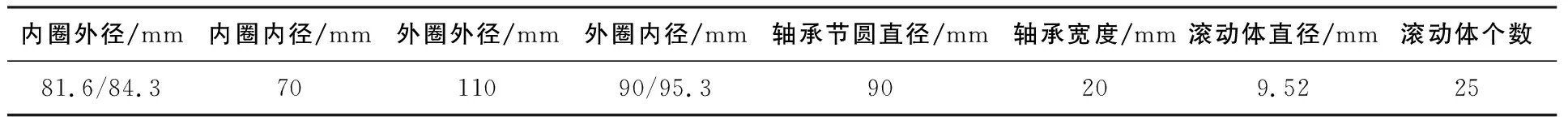

如圖3所示,根據軸承的安裝和工作條件,在穩態溫度分析模塊中對軸承加載熱載荷和熱邊界條件的設置如下:將發熱量以熱流率的形式加載到滾動體和滾道接觸的內、外表面上;在內、外圈以及滾動體的外表面上加載熱對流。

如圖4所示,在靜力學分析模塊中采用了如下約束:為模擬軸承座對滾動軸承外圈的影響,約束軸承外圈外圓面上所有節點在x,y,z3個方向的平動自由度;為模擬軸承在軸上的裝配情況,分別約束外環與內環側面所有節點在x,y,z3個方向的平動自由度;為模擬保持架對滾珠的限制作用,在柱坐標系下約束每個滾動體與內外滾道接觸點連線上所有節點的軸向與周向自由度;為模擬重力對軸承的影響,對軸承整體施加重力加速度;為模擬內圈轉動,對軸承內圈施加旋轉速度;為模擬主軸通過軸肩將軸向力傳遞給軸承,在軸承內圈端面上施加載荷。

圖3 穩態熱分析邊界條件的加載

圖4 接觸分析邊界條件的加載

3 有限元模擬結果與分析

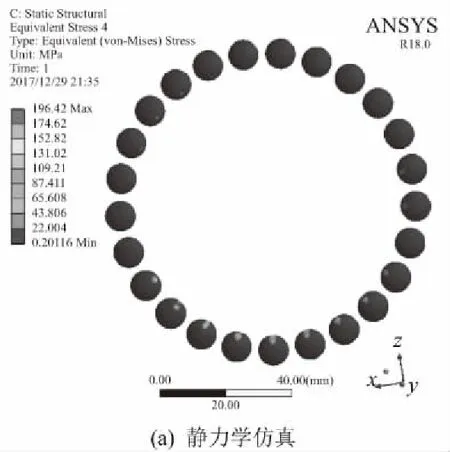

3.1 熱-應力耦合分析

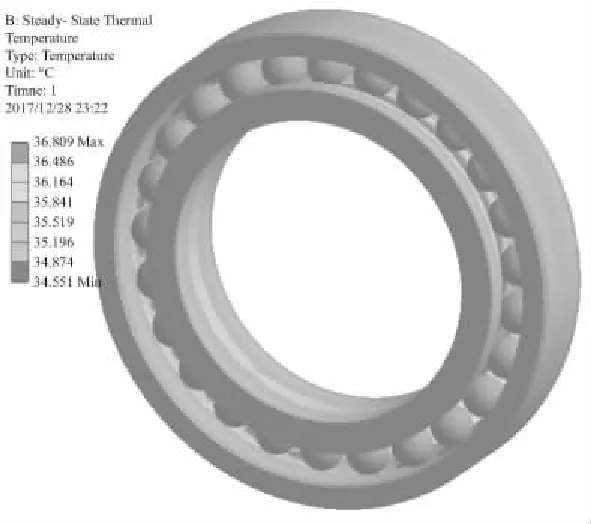

工程應用中,熱-應力耦合分析是一種常見的耦合分析,且熱分析后得到的熱載荷對滾動軸承靜力結構分析的接觸應力和接觸應變有明顯的影響。在進行熱-應力耦合場下的接觸分析時,設置工作溫度值為36℃,熱膨脹系數為1.2×10-5(1/k),對流換熱系數為400(W/m2·℃),徑向載荷Fr=1000N,軸向載荷Fa=5 000N,轉速為6000r/min。仿真分析后得到的軸承溫度場分布如圖5所示。由圖可知,軸承在運轉過程中最高溫度為36.89℃,出現在滾動體與內圈滾道接觸處,且內圈溫度高于外圈溫度,這是由于外圈外表面上沒有熱源,且散熱條件好于內圈。

圖5 軸承溫度場分布

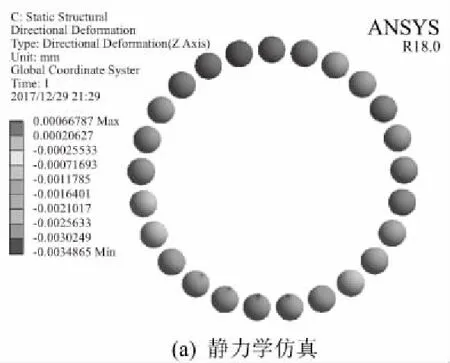

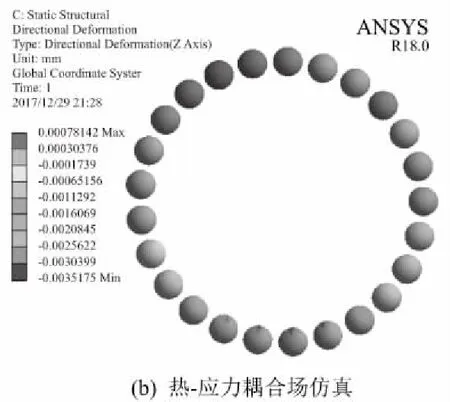

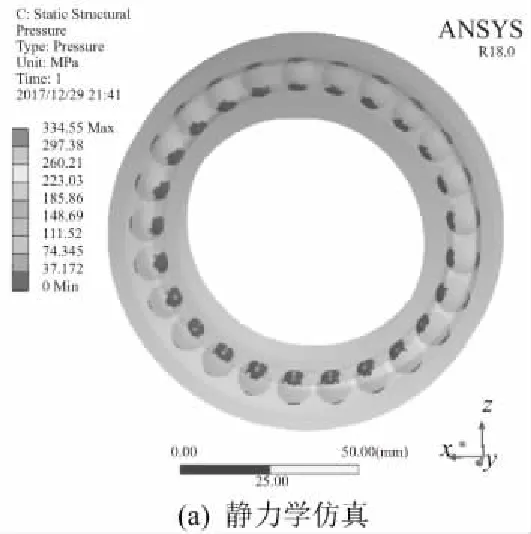

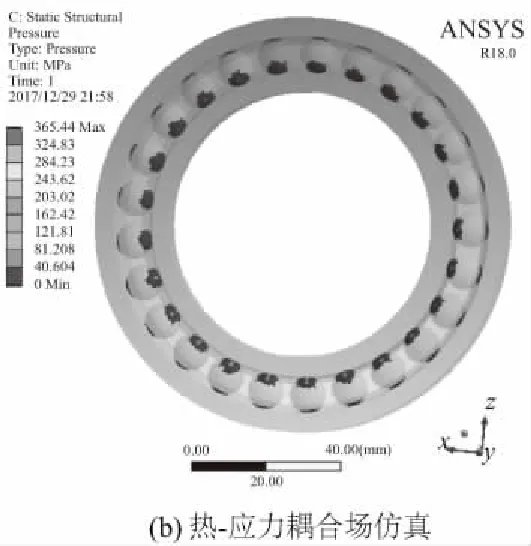

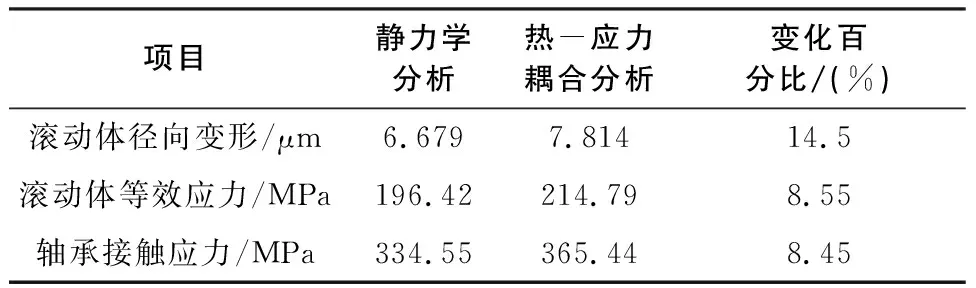

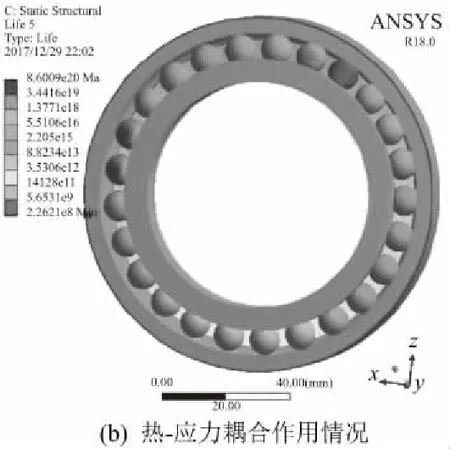

不考慮溫度影響下的靜力學分析和溫度影響下的熱-應力耦合場分析結果如圖6-圖8所示,考慮溫度場后引起的誤差如表2所示。由仿真結果可知,考慮溫度場得到的軸承滾動體徑向變形、滾動體等效應力、軸承接觸應力均大于單一的結構分析。滾動體徑向變形增大了14.5%,滾動體等效應力增大了8.55%,軸承接觸應力增大了8.45%,而軸承的壽命減小了27.08%。這是由于溫度產生的膨脹變形對應力和應變產生了較大的影響。

圖6 滾動體徑向變形云圖

圖7 滾動體等效應力云圖

圖8 軸承接觸應力云圖

表2 考慮溫度影響的應力分析結果對比

項目靜力學分析熱-應力耦合分析變化百分比/(%)滾動體徑向變形/μm6.6797.81414.5滾動體等效應力/MPa196.42214.798.55軸承接觸應力/MPa334.55365.448.45

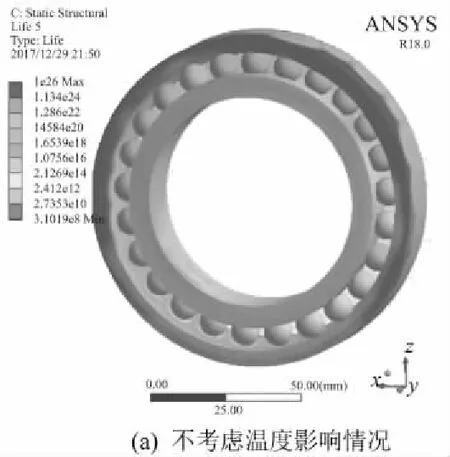

3.2 疲勞壽命分析

熱-應力耦合分析完成后,添加Fatigue Tool模塊。考慮到實際工況下的應力集中系數、表面質量系數、尺寸系數等因素的影響,設定它們的疲勞強度因子Kf=0.8;定義對稱循環載荷以建立交互應力循環;定義應力壽命疲勞分析;定義Von Mises應力,以便和疲勞材料數據比較;設定其平均應力修正理論為Goodman。得出在徑向力Fr=1000N、軸向載荷Fa=500N時,軸承疲勞壽命云圖如圖9所示。

從圖9中可以看出,軸承壽命的最小值的位置出現在徑向力作用下的滾珠與內、外圈的接觸處。不考慮溫度影響下的軸承疲勞壽命分析,獲得的軸承最小應力循環次數為3.10×108次;考慮溫度影響的熱-應力耦合場作用情況下,獲得的軸承最小應力循環次數為2.66×108次。由此可以看出在熱應力和軸承載荷共同作用下,相比不考慮溫度影響時,最小壽命有所減小。這是由于溫度產生的膨脹變形對應力和應變產生了較大的影響,導致軸承壽命有所降低。因此,在軸承的設計和分析時應考慮溫度對軸承壽命的影響。

圖9 軸承疲勞壽命云圖(循環次數)

4 結語

本文基于有限元軟件ANSYS Workbench對角接觸球軸承進行了熱-應力耦合作用下的接觸疲勞壽命分析。對比分析了不考慮溫度影響和考慮溫度影響下的角接觸球軸承滾動體徑向變形、滾動體等效應力和軸承接觸應力,分析結果表明考慮溫度影響下的軸承變形和應力均有所增大。在此基礎上,進行了不考慮溫度影響下的軸承疲勞壽命分析以及考慮溫度影響的熱-應力耦合場作用情況下軸承疲勞壽命分析。分析結果表明,在熱應力和軸承載荷共同作用下,相比不考慮溫度影響時,最小壽命有所減小。因此,在軸承的設計和分析時應考慮溫度對軸承壽命的影響。研究成果可為預測軸承的使用壽命提供參考。