離心壓氣機流場的計算研究

謝林旋,葛寧

(南京航空航天大學, 江蘇 南京 210000)

0 引言

離心壓氣機在渦軸發動機、渦槳發動機和活塞式發動機中應用十分廣泛。目前,計算流體力學方法是研究離心壓氣機的主要手段之一,但計算流體力學方法求得的離心壓氣機性能與實驗值存在較大差異,差異在高壓比離心壓氣機中尤其明顯。這是由于高壓比離心壓氣機中的流場存在激波和流動分離,流動具有明顯的三維效應。

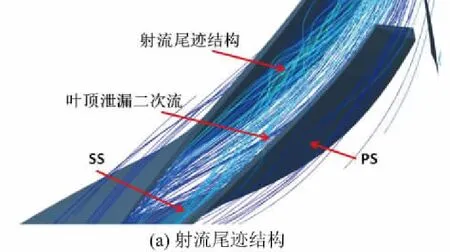

二次流,在流體力學的定義中,是沿一邊界流動的流體因受到橫向壓力的作用,產生了平行于邊界的偏移,則靠近邊界的流體層由于速度較小,就比離邊界較遠的流體層偏移得厲害,這就導致了疊加于主流之上的二次流。離心壓氣機中由于存在徑向壓差和離心力的作用,使得流體在葉片表面發生徑向流動,向葉頂聚集。聚集的流體一部分碰到壁面反射回原葉片通道,一部分通過葉尖間隙噴射進另一葉片通道。這股泄漏流受到通道內的壓力和通道二次流的共同作用,速度不斷降低,并最終呈螺旋狀向下游流動。這就是離心壓氣機中常見的射流尾跡結構[1]。

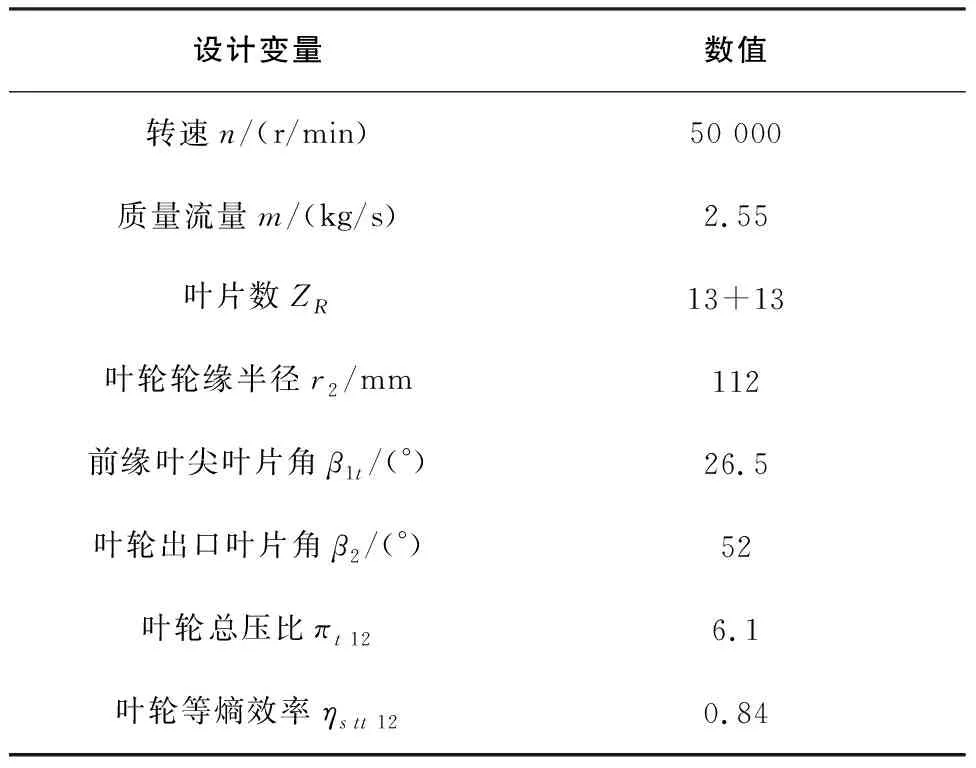

本文針對一款典型的高壓比離心壓氣機SRV2,采用NUMECA軟件,對計算結果進行流場分析。研究對象SRV2葉輪出自一項德國與瑞士葉輪機械廠商的聯合研究項目。該葉輪的設計參數如表1所示,來自KRAIN等人于1995年發表的文獻[2]。

表1 SRV2葉輪設計參數

1 KRAIN離心壓氣機性能曲線分析

本文采用的SRV2葉型數據來源是KRAIN等人于2002年發表的文獻[3]。在文獻所寫的試驗中,為了便于試驗測量,試驗所用的葉輪是由原設計葉輪將出口半徑切削至112mm后所得,本文將文獻提供的原模型導入UG中,把葉輪的出口半徑修改至與試驗相同,并將新得到的葉輪數據導出。用AUTOGRID5對修改后的葉輪進行網格劃分,使用NUMECA FINE求解流場,與參考文獻中的試驗數據進行對比,觀察離心壓氣機內部的流動現象并進行分析。

1.1 網格劃分與邊界條件

采用蝶形網格劃分葉片,其中展向網格節點61個,第一層網格高度1×10-5m,大小葉片的前緣倒圓,尾緣為了維持輪緣半徑為112mm而不采取倒圓,葉尖間隙曲線取自KRAIN等人于2002年發表的文獻,大小葉片間節點匹配。

在算例中,使用Spalart-Allmaras湍流模型。設置進口總壓為101325Pa,進口總溫為288.15K。出口邊界采用平均靜壓邊界,通過改變出口靜壓來改變葉輪工況。初始化靜壓設為80000Pa。各算例采用雙精度求解,設定全局殘差達到10-6時停止求解。葉輪轉速設置為50000r/min,擴壓器段輪轂機匣轉速設置為0 r/min,葉輪進口段和葉輪段輪轂機匣轉速設置為50000r/min。所有壁面均設為絕熱壁。

1.2 壓氣機特性分析

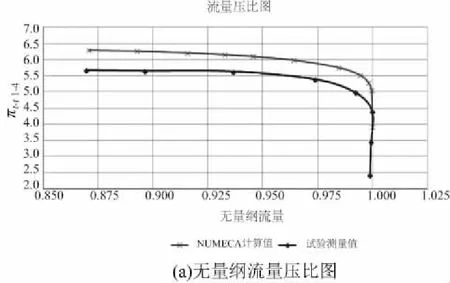

圖1將NUMECA的計算結果和KRAIN等人于1995年發表文獻[2]中提供帶無葉擴壓器的SRV2葉輪性能曲線進行對比。無量綱流量壓比圖如圖1(a)所示,無量綱流量效率圖如圖1(b)所示。

圖1 離心壓氣機性能曲線對比圖

計算得出的平均流量比試驗測量值要高0.068kg/s。將流量無量綱化進行對比。由無量綱流量壓比圖可以看出計算得出的壓比比試驗測量值要大,這是因為通過數值計算得出的能量損失比實驗測量的要小,這一結果與KRAIN等人于1998年發表文獻[4]中的計算結果相似;由無量綱流量效率圖可以看出計算所得出的效率基本與試驗測量值相同,略低于試驗測量值,這也是因為計算出的能量損失略低于試驗測量值。

1.3 計算驗證

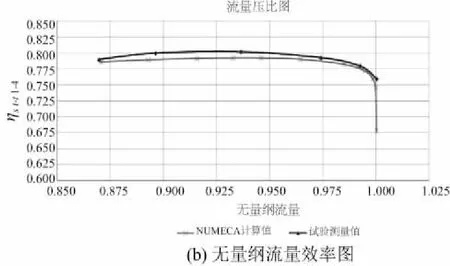

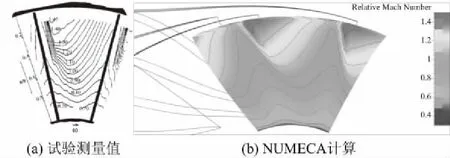

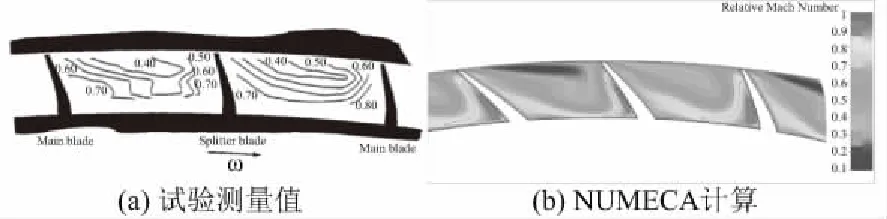

對NUMECA計算所求得的最高效率點進行后處理,并與KRAIN等人于1995年發表的文獻內的試驗結果進行對比。葉輪進口處的相對馬赫數對比,如圖2所示;葉輪出口處的相對馬赫數對比,如圖3所示。圖2中,NUMECA的計算結果與試驗測量值基本一致,葉輪進口處的相對馬赫數最高值均在1.45左右,且壓力面側的馬赫數梯度比吸力面側的馬赫數梯度大,最高相對馬赫數均集中在葉片壓力面頂部;圖3中,NUMECA計算求得的低速區形狀與試驗結果稍有不同,但葉輪頂部均可以看到由二次流形成的射流尾跡結構引發的低速區。

圖2 葉輪進口處相對馬赫數對比圖

圖3 葉輪出口處相對馬赫數對比圖

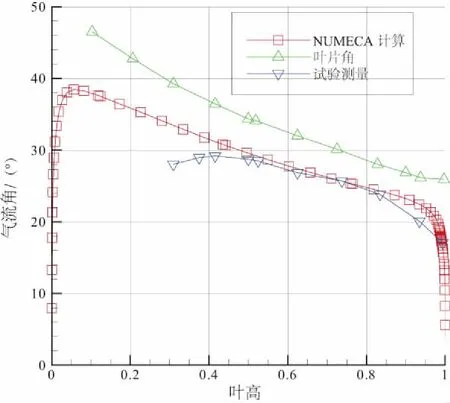

主葉片前緣處的葉片安裝角沿葉高的分布如圖4所示。在設計的質量流量下,由激光測量所得的試驗相對氣流角β以及計算得出的相對氣流角,也在圖中同時繪制出來。從圖上可以看出輪轂處的相對氣流角比機匣處的相對氣流角要大一些,這與EISENLOHR等人在 1998 年發表的文獻[4]中指出的相同。葉根區域的氣流角在試驗中難以測量到,但趨勢與計算值不同,這是由于試驗時的附面層比計算的附面層厚所導致的。

圖4 進口相對氣流角β沿徑向的分布

2 對離心壓氣機中存在的射流尾跡結構的分析

2.1 離心壓氣機內部二次流結構

離心壓氣機中存在多種二次流結構,如葉表二次流、葉頂泄漏二次流和葉頂通道二次流等。這些二次流之間相互作用、相互摻混形成了離心壓氣機中普遍存在的射流尾跡結構。下面對它們的形成機理、分布規律和基本特點進行簡要的分析和說明。

2.2 離心葉輪的葉表二次流結構

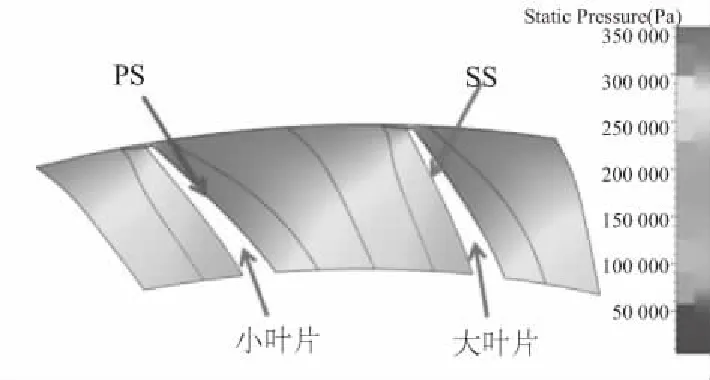

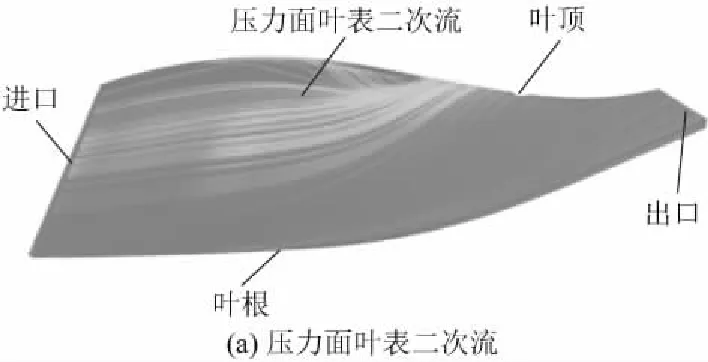

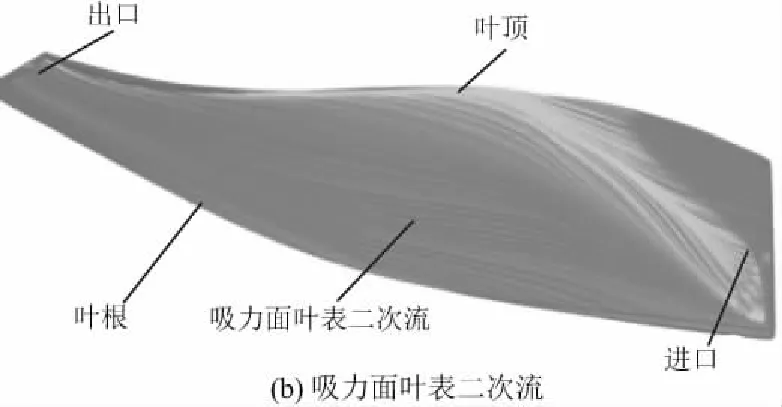

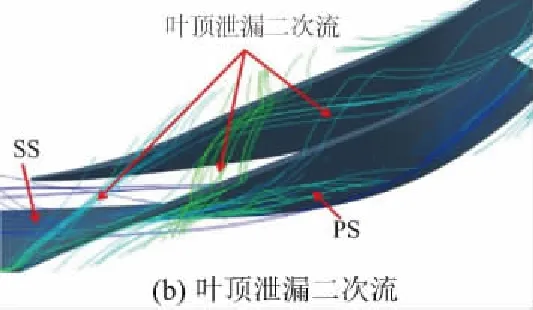

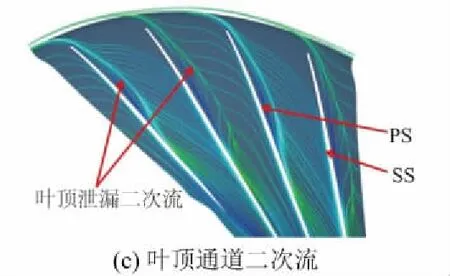

在離心壓氣機中存在徑向壓差,如圖5所示。離心力和徑向壓差導致的壓力共同作用,使得流體在葉片表面存在徑向流動,將其稱為葉表二次流,如圖6所示。離心壓氣機葉片的吸力面和壓力面均存在葉表二次流,一般而言,壓力面葉表二次流偏轉得更為明顯,這是由于在壓力面處存在更大的徑向壓差。這股葉表二次流在運動到葉頂處會分成兩股,一股通過葉尖間隙流動到另一葉片通道內形成葉頂泄漏二次流,如圖7(b)所示;另一股則由于撞擊到葉片而反射形成了葉頂通道二次流,如圖7(c)所示。

圖5 離心壓氣機中部(約軸向弦長50%處)的靜壓分布

圖6 葉表二次流流線圖

2.3 離心葉輪的葉頂泄漏二次流結構

半開式葉輪中存在葉尖間隙,由于葉片吸力面和壓力面之間存在壓差,使得流體在葉尖間隙中由壓力面向吸力面噴射,這股射流會導致原葉片通道內葉頂部分的流體由吸力面向壓力面流動,將這種流動稱為葉頂泄漏二次流,如圖7(b)所示。由于葉輪中壓力分布的特點,在葉輪前段吸力面和壓力面之間的壓差比較小而葉輪后段吸力面和壓力面的壓差比較大,這導致在葉輪前段的葉頂泄漏二次流能夠通過多個葉片通道,而不會受到明顯的減弱,但對于葉輪后段的葉頂泄漏二次流,在通道內的徑向壓差和葉頂通道二次流的共同作用下,導致葉頂泄漏二次流速度逐漸減小,無法繼續向下一個葉片通道前進,并變成螺旋狀向下游流動。

圖7 葉頂通道二次流和葉頂泄漏二次流流線圖

2.4 離心壓氣機中的熵分布

從前文可以看出二次流和由二次流所形成的尾跡區中的低能流體主要來自于貼近壁面的流體,而這些流體具有低速、低能和高熵的特點。從離心葉輪的熵分布圖可以看出,在葉片前段,高熵區主要集中在葉片表面,后段則逐漸由葉片表面移動到葉片頂部。這也從側面證明了二次流的流動方向和尾跡區低能流體的來源。

2.5 葉尖間隙對射流尾跡的影響

葉輪的葉尖間隙會對射流尾跡產生影響,本文通過改變葉輪的葉尖間隙進行計算發現,不僅大小而且間隙尺寸的分布也是很重要的。前緣較大間隙與尾緣較小間隙,會導致尾跡靠近吸力面側。減小前緣間隙,則會使尾跡移動到壓力面側。形成這種現象的原因是往相反方向移動的兩個渦旋的相互作用。這些渦旋的強度和位置取決于間隙尺寸的分布。這也從一個側面證明了射流尾跡的形成與二次流存在聯系。

2.6 射流尾跡結構分析

射流尾跡結構的形成機理可以大致解釋為,葉頂泄漏二次流在運動的過程中受到了來自葉頂通道二次流和葉片通道內壓力梯度的影響而使得周向速度變小,同時葉頂泄漏二次流的流動方向也發生了改變,不再繼續向壓力面流動,而是開始旋轉向下游流動,這些二次流的流動將葉片壁面附近的低能流體匯集到一起,從而形成明顯的尾跡區。

3 結語

1) 本文使用NUMECA軟件對KRAIN葉輪進行數值計算,算得平均流量較試驗值偏大,數值計算的壓比也較試驗值偏大,效率基本相同略低于試驗值,這是由于數值計算得出的損失不如試驗中的大;

2) 將進出口相對馬赫數與試驗值進行對比,結果基本相同,進口最高馬赫數均為1.45左右,出口相對馬赫數在葉頂較低而葉根較高,這是由于射流尾跡的影響。將葉輪進口處的相對氣流角與試驗對比,結果基本相同,輪轂處氣流角比機匣處氣流角要大一些,這是由于SA模型在預測附面層厚度時與實際情況有偏差導致的;

3) 葉尖間隙的大小會對射流尾跡結構產生影響。前緣大而尾緣小的間隙,會導致射流尾跡靠近吸力面側,減小前緣間隙,則會使射流尾跡移向壓力面側。形成這種現象的原因是往相反方向移動的兩個渦旋的相互作用;

4) 離心壓氣機中主要存在3種二次流結構,分別為:葉表二次流、葉頂通道二次流和葉頂泄漏二次流。壓力面葉表二次流匯集到葉頂后,一部分通過葉尖間隙泄漏到另一葉片通道內,形成葉頂泄漏二次流,另一部分通過葉片反射回來,形成葉頂通道二次流。葉頂泄漏二次流由于葉頂通道二次流和通道內壓差的共同作用,導致其速度不斷降低,并最終成螺旋狀向下游流去,形成離心壓氣機中常見的射流尾跡結構。