基于動態峰值力的客車車架輕量化研究

杜光超,鄭莉莉,戴作強,張志超

(1. 青島大學 a. 機電工程學院; b. 動力集成及儲能系統工程技術中心,山東 青島 260071;2. 電動汽車智能化動力集成技術國家地方聯合工程技術中心(青島),山東 青島 260071)

0 引言

隨著新能源汽車節能、綠色、簡便等優點逐漸被認可,純電動汽車正慢慢替代傳統的燃油車走進日常生活[1]。汽車結構的輕量化設計可以使汽車減重,在降低制造成本的同時可以減少油耗,為可持續發展做出貢獻。汽車輕量化的主要方法是尋找新的替代材料、新的工藝技術和結構設計優化[2]。在客車車架輕量化的結構設計優化中,滿足強度、剛度等要求是設計的基礎[3]。

汽車車架輕量化的研究已備受關注。李越輝等[4]在ANSYS中建立某車的車架模型,在滿足強度和剛度要求下,成功地實現輕量化目標。張志鵬[5]建立某貨車的車架有限元模型,在不同工況靜力學分析的基礎上完成優化,順利地使車架減重11.66%。CHEN等[6]建立某車車架有限元模型,進行了輕量化優化設計,也使車架減重8%。劉國剛[7]通過ANSYS軟件建立某重載AGV車架有限元模型,在靜態分析研究的基礎上進行了輕量化設計,優化后的車架減重12%。為使有限元的分析更具準確性,本文運用ADAMS/Car軟件創建了整車虛擬樣機模型,然后在C級路面模型中模擬得出滿載彎曲工況和扭轉(右前輪下沉)工況下與車架連接的各載荷的動態載荷峰值力,最后建立客車底盤車架有限元模型,以動態峰值載荷力為荷載約束,對車架進行有限元分析,在此基礎上完成對車架輕量化的優化設計,形成了一套車架多學科優化的新方法。

1 客車車架基于動態峰值力的分析

1.1 整車虛擬樣機模型的建立

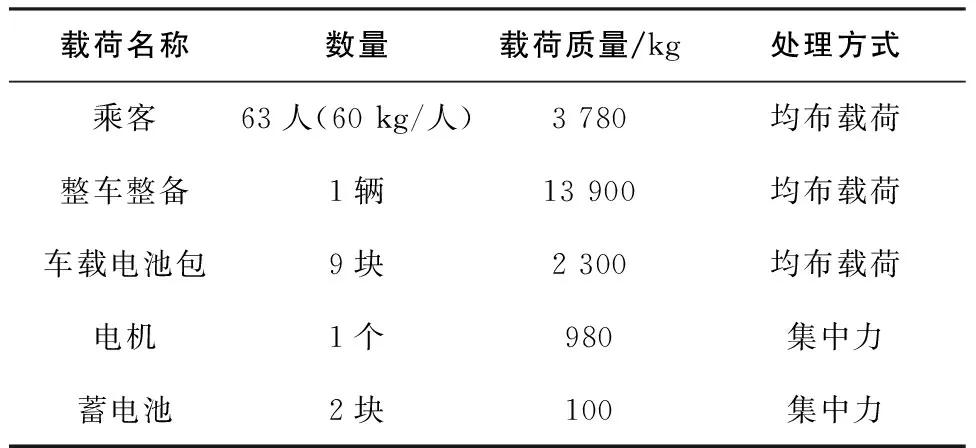

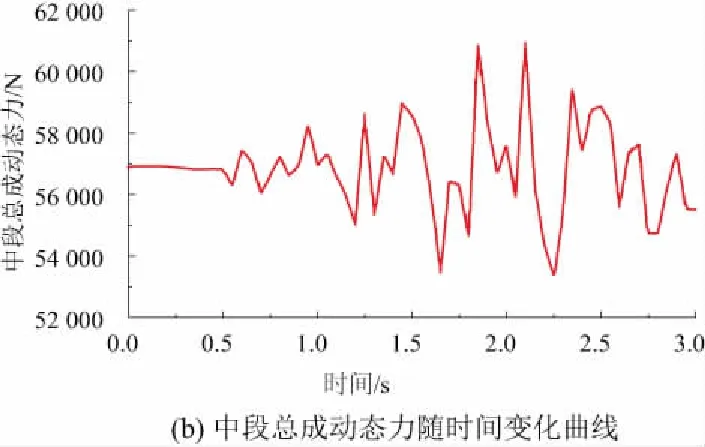

本文的研究對象是某純電動城市客車,依據客車車架在實際運行時的載荷分布狀況對客車底盤車架施加載荷。純電動城市客車的載荷形式以及載荷處理方式如表1所示(客車整車電池組數量為9塊,包含4塊大電池包,5塊小電池包)。在ADAMS/Car軟件中修改模型參數依次完成車身模型、懸架系統模型、轉向系統模型和前后輪輪胎模型的創建,將各總成載荷以質量點的形式簡化,利用固定約束的方式固連在車架上。整車模型由各子系統模型裝配而成,整車模型如圖1所示。

表1 純電動城市客車載荷以及載荷處理方式

圖1 整車模型

1.2 路面模型的建立

路面模型的建立是利用MATLAB生成路面譜程序,然后與ADAMS/Car相結合構成隨機路面[8]。根據國標GB7031-86,建議路面功率譜密度表示為[9]

(1)

式中:n'為空間頻率;n0為參考空間頻率,n0=0.1m-1;GQ(n0)為空間頻率n0時的路面功率譜密度,稱為路面不平度系數;ω為頻率指數。

在整個頻率范圍內路面輸入速度功率譜是常數值,隨機不平度路面可以由一組白噪聲通過一個成形濾波器構成[10],所以單輪路面作用的激勵用微分方程代替為:

(2)

式中:xg為路面垂直位移輸入;f0為路面輸入下的截止頻率;v0表示車速。

(3)

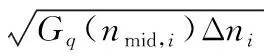

把各個區間的正弦波函數疊加,得到隨機路面的不平度模型:

(4)

式中:θi為[0,2π]分布的隨機數;x為路面縱向位置。

實際運行工況時的路面是隨機離散的,各個方向均呈現不規則性[12]。所以,基于縱向疊加原理,將上式表示為:

(5)

式中θi(x,y)為[0,2π]上的路面任意位置的隨機數。

根據上述原理,在MATLAB中編制了C級隨機路面模型的路面譜,將路面譜程序導入ADAMS/Car中,利用Road Builder模塊建立C級路面模型。圖2所示為整車與道路模型。

圖2 整車與道路模型

1.3 純電動城市客車的虛擬樣機仿真

在汽車的虛擬樣機仿真過程中,搭建的樣車必須滿足以一定的速度在不同的道路工況中行駛一段距離。從現有車架理論和實驗成果可見,汽車行駛最常見的工況是滿載彎曲工況,受力最差的工況是扭轉工況,因此本文選擇滿載彎曲與扭轉(右前輪下沉)兩個工況進行整車模擬仿真。

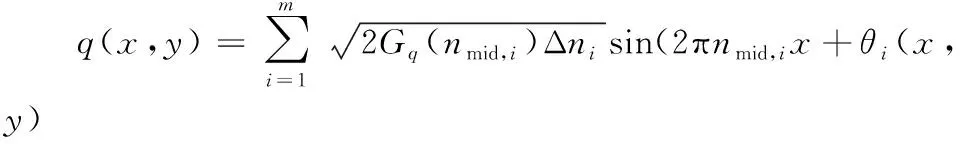

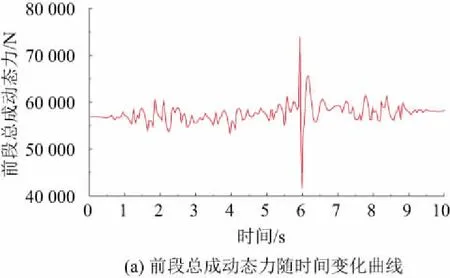

1) 滿載彎曲動態峰值力提取

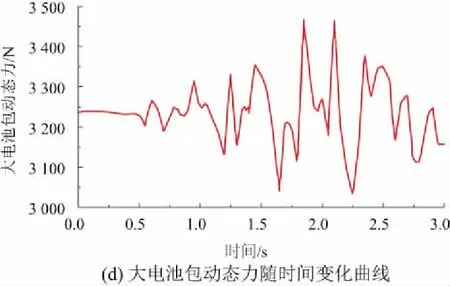

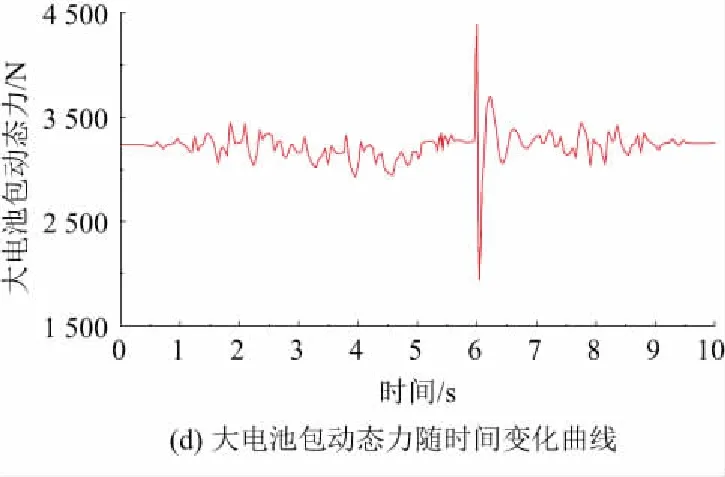

滿載彎曲工況主要模擬的是整車在C級路面行駛時,車載載荷與車身連接處的動態力情況。由于乘客以及整車整備作為均布載荷均勻地加載在車架上,因此將乘客及整車整備質量分為均勻的前、中、后3段總成分別作用在整車車架的前、中、后段部分,其他載荷根據作用位置作用在車架上。提取整車各載荷的動態力如圖3所示。

圖3 滿載彎曲各載荷動態力隨時間變化曲線

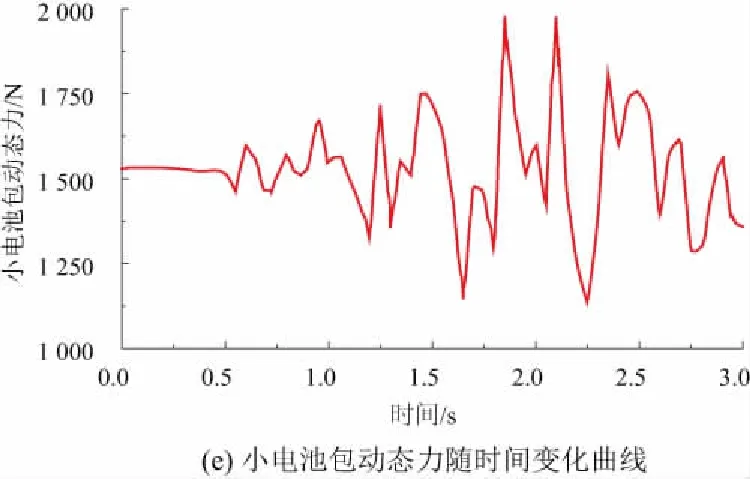

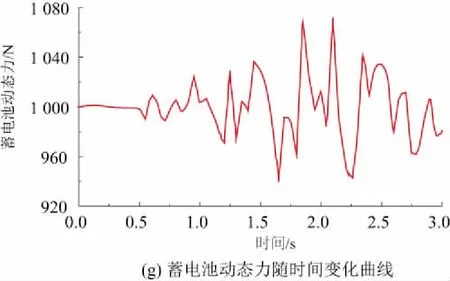

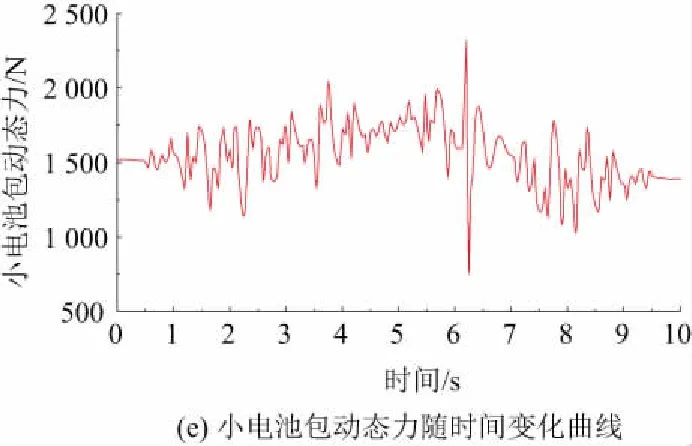

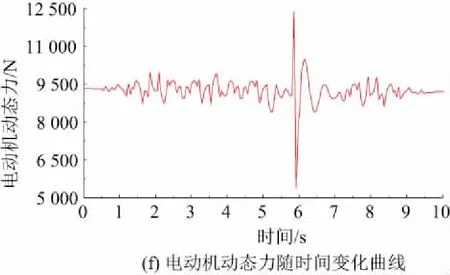

2) 扭轉工況動態峰值力的提取

扭轉工況(右前輪下沉)為車輛行駛最惡劣的工況。本文模擬的扭轉工況是在路面設置一個長1m、寬0.5m、深0.12m的凹坑[13],客車以20km/h的速度行駛過去。仿真結束后,提取整車各載荷的動態力如圖4所示。

圖4 扭轉各載荷動態力隨時間變化曲線

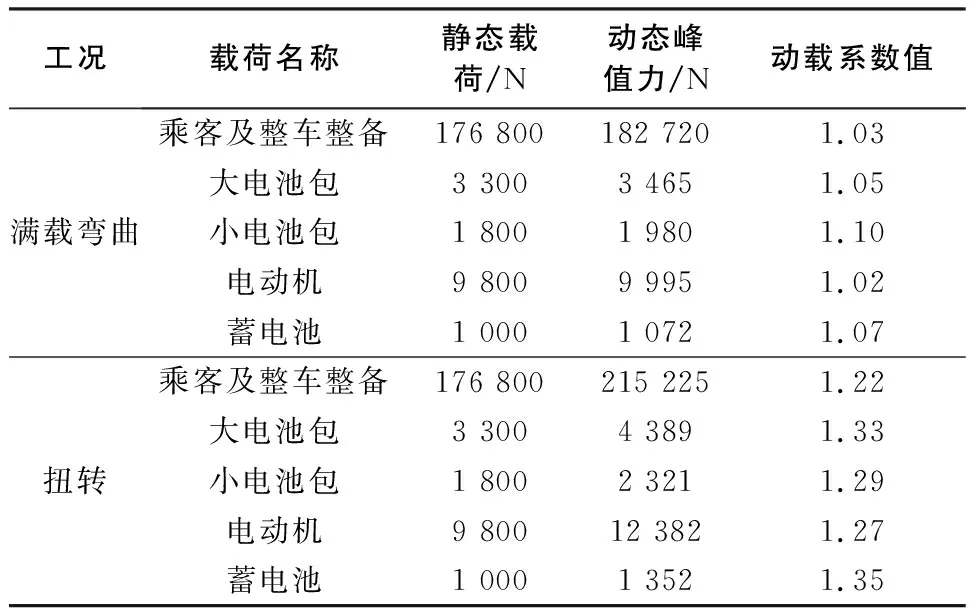

通過ADAMS/Car對純電動城市客車進行整車仿真,獲得滿載彎曲工況與扭轉工況中各載荷沿豎直方向的動態峰值力。其中,在滿載彎曲工況中,乘客及整車整備動態峰值力為182720N、大電池包動態峰值力為3465N、小電池包動態峰值力為1980N、電動機動態峰值力為9995N和蓄電池動態峰值力為1072N;在扭轉工況中,乘客以及整車整備動態峰值力為215225N、大電池包動態峰值力為4389N、小電池包動態峰值力為2321N、電動機動態峰值力為12382N和蓄電池動態峰值力為1352N。將獲得的動態峰值力與靜載荷的大小比較,如表2所示。

表2 底盤車架各載荷動態峰值力與靜態載荷比較

2 客車車架基于動態峰值力的有限元分析

2.1 客車車架有限元模型的建立

該純電動城市客車車架長約12m、寬約2.5m、高約3.2m,主要由不同厚度的矩形鋼和槽型鋼構成。根據客車的二維圖形在三維建模軟件SolidWorks中建立客車的三維模型,將導出的stp格式三維模型導入SpaceClaim軟件中進行前處理;將抽取完中間面并且簡化完成的模型導入到HyperMesh軟件中,對模型進行幾何清理和網格劃分。網格單元尺寸選擇為10mm,模型劃分完網格后的網格數目為600369,節點數目為592037。有限元模型如圖5所示。車架的材料屬性見表3所示。車載電池包安裝位置及荷載分布情況如圖6所示。

圖5 車架有限元模型

表3 車架材料Q345的參數

彈性模量/(N·m-2)泊松比屈服極限/MPa密度/(kg·m-3)2.1×10110.33457 850

圖6 車架電池包安裝位置及載荷分布

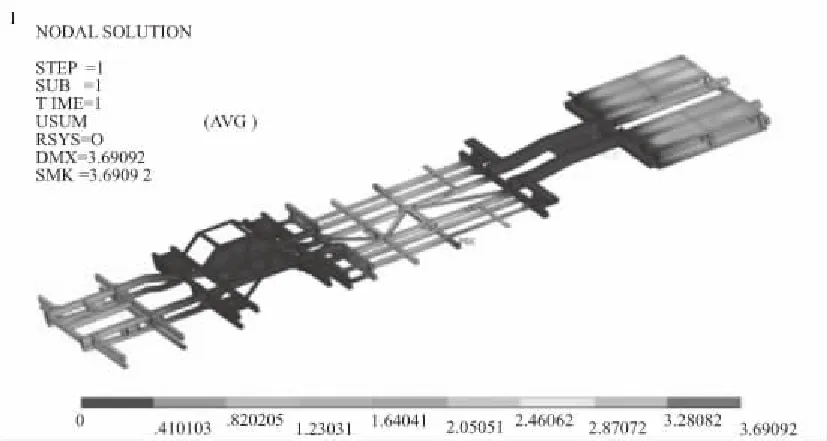

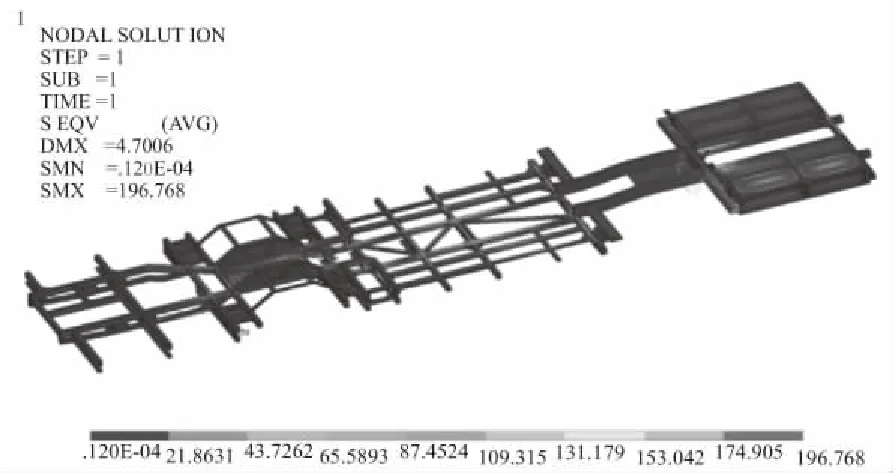

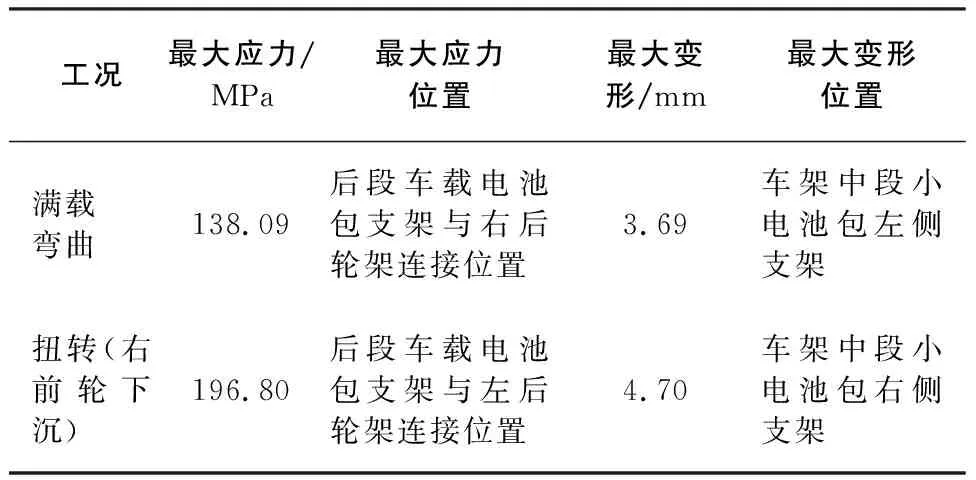

2.2 客車車架有限元分析計算

將客車動態仿真所提取的各總成動態峰值力施加到車架有限元上,作為分析的荷載約束,在ANSYS計算軟件中對客車車架滿載彎曲工況與扭轉工況(右前輪下沉)進行有限元分析計算,得到兩種工況下的應力云圖與位移云圖,如圖7和圖8所示。兩種工況下的最大應力值均低于材料屈服極限345MPa。滿載彎曲工況下,最大應力位置在后段車載電池包支架與右后輪架連接位置,最大應力值為138.09MPa,最大變形位置在車架中段小電池包左側支架處,最大變形量為3.69mm,安全系數為2.5;扭轉工況(右前輪下沉)下,最大應力位置發生在后段車載電池包支架與左后輪架連接位置,最大應力為196.8MPa,最大變形位置發生在車架中段小電池包右側支架,最大變形量為4.70mm。兩種工況下的應力與變形情況總結如表4所示。已知車架材料Q345的最大屈服強度為345MPa,取安全系數為1.5,而應力狀況最差工況——扭轉工況下的最大應力為196.8MPa,安全系數為1.75,>1.5,因此客車底盤車架在剛度和強度方面存在較大的可優化空間。

圖7 基于動態峰值力滿載彎曲應力和位移云圖

圖8 基于動態峰值力扭轉應力和位移云圖

表4 各工況應力與變形情況

工況最大應力/MPa最大應力位置最大變形/mm最大變形位置滿載彎曲138.09后段車載電池包支架與右后輪架連接位置3.69車架中段小電池包左側支架扭轉(右前輪下沉)196.80后段車載電池包支架與左后輪架連接位置4.70車架中段小電池包右側支架

3 客車車架基于動態峰值力的設計優化

3.1 設計優化理論基礎

汽車車架優化設計時可以選擇拓撲優化、尺寸參數優化和形狀優化等[14],優化設計的數學模型由設計變量、目標函數與約束條件構成。設計變量 (w1,w2,…,wn) 是優化過程中發生改變而達到優化目的的變量;目標函數f(W) =f(w1,w2, …,wn) 即優化目的,是關于設計變量的函數,是要盡量達到最優要求的數值;約束條件 (gi(W)、hk(W)…) 是限制設計變量的條件,是約束設計的數值。

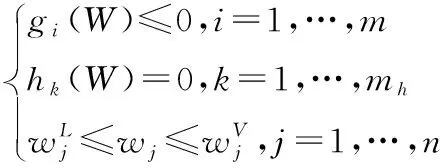

優化設計的數學模型為[15]:

目標函數f(W) =f(w1,w2,…,wn)

3.2 客車底盤車架參數化優化設計

本文運用Optistruct模塊中的Optimization命令,對客車底盤模型做參數化優化設計。設計目標函數f(W)是車架質量最小;定義約束為車架的應力和變形的上限值;設計變量為零件的厚度:X1、X2、X3、X4、X5,要求是應力小、變形小的左右兩側梁以及前后橫梁,如圖9所示。已知模型在扭轉(右前輪下沉)工況下的最大應力為196.8MPa,最大變形為4.70mm,將應力約束的最大上限值定為200MPa,最大變形量放寬到10mm。

圖9 優化位置

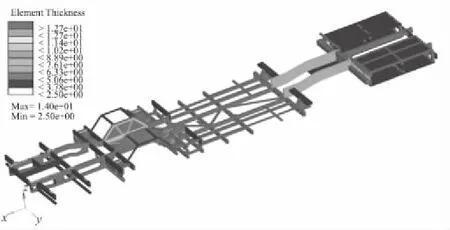

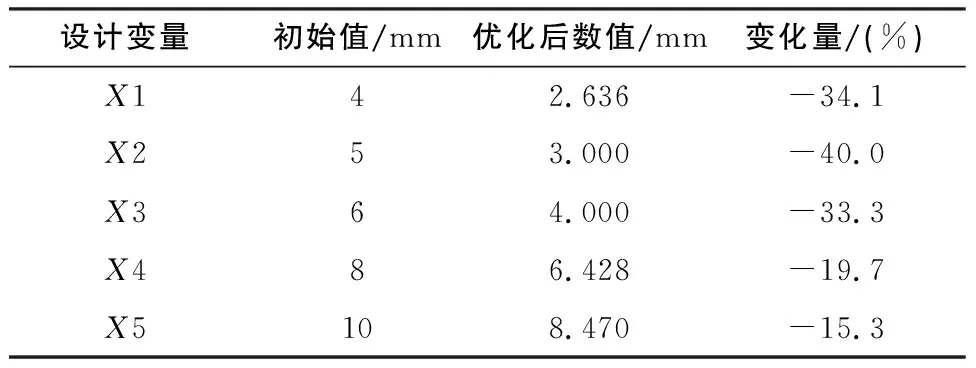

優化時的迭代次數為9次,最后一步迭代殼厚云圖如圖10所示。優化開始前車架的質量為2.2 t,優化完成后車架的質量為1.92 t,相比較減少了12.73%。表5所示為各設計變量優化前后的數值對比。

圖10 最后一步迭代殼厚云圖

表5 優化前后各設計變量數值比較

設計變量初始值/mm優化后數值/mm變化量/(%)X142.636-34.1X253.000-40.0X364.000-33.3X486.428-19.7X5108.470-15.3

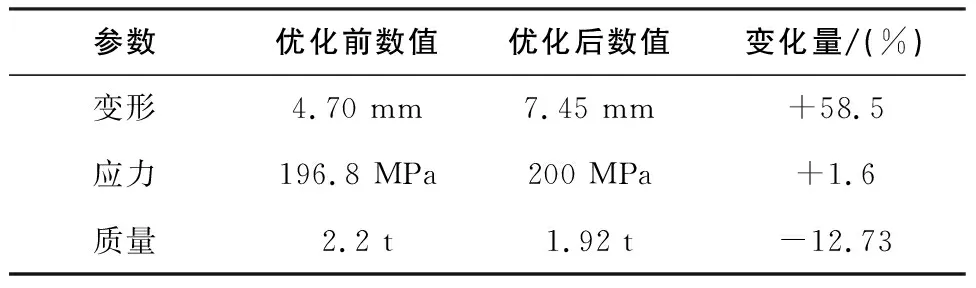

3.3 優化結果分析與對比

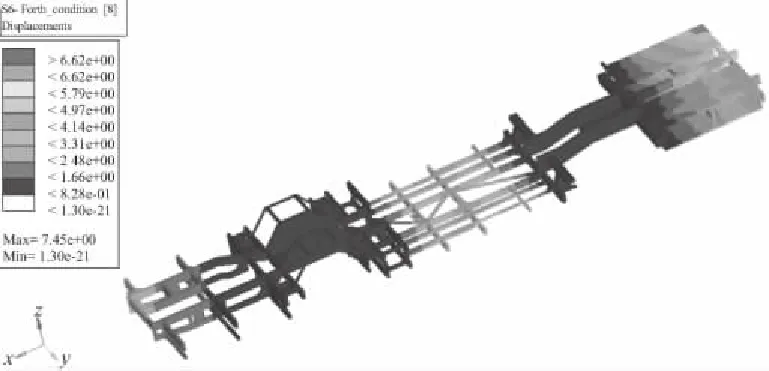

根據客車車架的優化結果,將優化后的客車底盤車架重新建模,對其進行靜強度分析,校核應力要求最高的扭轉(右前輪下沉)工況,圖11表示優化后的扭轉工況下變形云圖與應力云圖。客車底盤車架優化后扭轉工況下的最大應力為200MPa,最大變形為7.45mm,符合底盤鋼Q345的強度要求。表6所示為優化前后扭轉(右前輪下沉)工況下應力與位移結果對比。

表6 優化前后各響應參數對比

圖11 優化后扭轉(右前輪下沉)工況下變形與應力云圖

4 結語

本文運用ADAMS/Car軟件搭建了整車虛擬樣機模型,然后在C級路面模型中模擬得出滿載彎曲工況和扭轉(右前輪下沉)工況下與車架連接的各載荷的動態載荷峰值力,最后建立客車底盤車架有限元模型,以動態峰值載荷力為荷載約束,對車架進行有限元分析。結果顯示,應力狀況最差工況——扭轉(右前輪下沉)工況下的最大應力為196.8MPa,最大變形為4.70mm。利用參數化優化設計對客車底盤模型進行優化,優化完成后的車架質量減少了12.73%,車架的最大應力為200MPa,最大變形為7.45mm,滿足強度與剛度要求。基于動態峰值力對客車底盤車架進行有限元分析時不必考慮動載系數的取值,提高了有限元分析的準確性。