飛輪儲能系統推力盤布局優化分析

任正義,楊立平,曹志好,曹飛,孫正路

(哈爾濱工程大學 a. 工程訓練國家級實驗教學示范中心; b. 機電工程學院,黑龍江 哈爾濱 150001)

0 引言

目前,能源供應與需求不平衡的矛盾普遍存在于全世界,世界各國對于能源的開發也日益重視,傳統的儲能方式已不能滿足人們對能源的需求,飛輪儲能系統的出現對能源儲存與不間斷電池領域帶來了一場實質性的革命[1-2]。經過幾十年的發展,飛輪儲能系統日漸成熟,系統的穩定性也是一直研究的重點。ARSLAN對6種不同橫截面形狀的金屬飛輪性能進行了研究分析[3]。PANDA和DUTT采用梯度法對轉子系統的軸承參數進行了優化設計,使轉子-軸承系統的響應達到最小和轉子的失穩轉速達到最大[4]。楊萍為解決結構復雜的轉子-軸承系統固有頻率的問題,提出結構動力修改的靈敏度方法[5]。徐登輝對飛輪儲能系統的軸系進行了優化設計研究,提出了一種以輕量化為目的的軸系優化設計方案[6]。本文在現有飛輪儲能系統結構布局的基礎上,對推力盤位置進行改進,分析3種結構的力學性能。

1 飛輪轉子系統結構

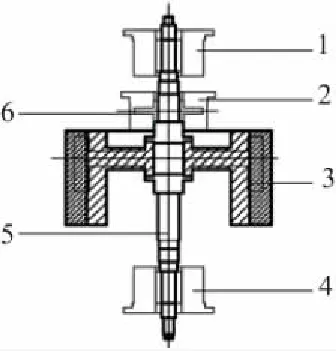

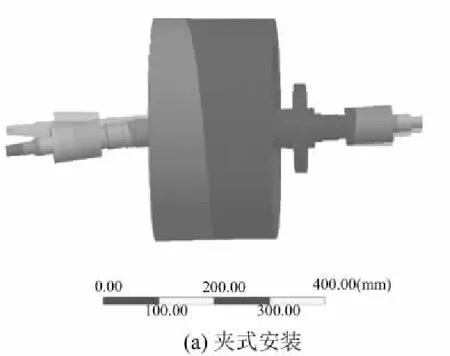

飛輪轉子系統是由飛輪本體、電/發一體機、徑向主動電磁軸承、軸向磁懸浮軸承、推力盤、滾動保護軸承等主要部件組成。飛輪儲能轉子系統的保護軸承、動發一體機的模型示意圖如圖1所示,此結構為推力盤夾式安裝。

1—上徑向電磁軸承;2—軸向電磁軸承;3—飛輪本體;4—下徑向電磁軸承;5—轉子主軸;6—推力盤。圖1 軸系結構簡圖

飛輪儲能系統中飛輪轉子系統的上部安置上徑向電磁軸承,下部對應安置下徑向電磁軸承,主要作用為在工作狀態下提供徑向控制電磁力[7]。上徑向電磁軸承下方安置軸向電磁軸承-推力盤系統,其主要目的是為飛輪轉子系統提供支撐懸浮力,當飛輪轉子系統旋轉時可以平衡轉子系統的質量使其懸浮,飛輪本體安置在軸向電磁軸承與下徑向電磁軸承之間,是飛輪儲能系統儲、放能量的核心部件。在轉軸上下兩端還安裝了滾動保護軸承,在意外情況下可以有效地保護飛輪轉子系統。

2 飛輪轉子系統推力盤位置改進

軸向電磁軸承-推力盤系統的主要作用是對整個飛輪轉子系統重力進行卸載,使飛輪轉子系統在軸向方向懸浮,并對其軸向振動進行彈性阻尼控制[8]。當飛輪轉子產生不平衡陀螺效應時,其位置決定了陀螺效應的支撐點,而支撐點直接影響不同軸端處橫截面軸心軌跡幅度的大小。如圖2(a)所示,當飛輪轉軸在底端支撐時,即按圖3(a)裝配圖裝配時,其由上到下各軸端橫截面的軸心軌跡由大變小,上徑向電磁軸承處轉子軸心軌跡,幅度大于下徑向電磁軸承處轉子軸心軌跡,上端擺動幅度較大。按圖3(b)裝配圖裝配時如圖2(b)所示,當飛輪轉軸在偏上端支撐時,其由上到下各軸端橫截面的軸心軌跡由大變小再變大。上下兩軸端擺動幅度過大會導致轉子系統失穩。

圖2 2種不同陀螺效應支撐點

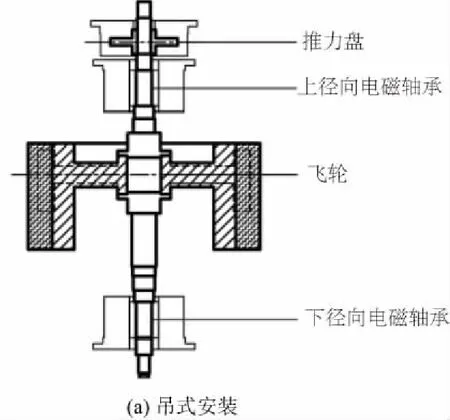

針對陀螺效應支撐點不同導致上下2軸端軸心軌跡大小變化的現象,設計另外2種推力盤安裝位置結構:吊式安裝和嵌式安裝。

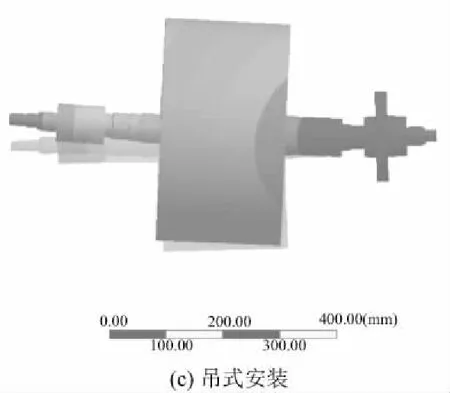

如圖3(a)所示的吊式安裝方式,從整體來看安裝位置在最上方,像“吊”在空中,其安裝方便,推力盤結構較小,質量較輕,但安裝處軸徑小,但懸浮支撐時容易出現類似鐘擺的擺動現象。

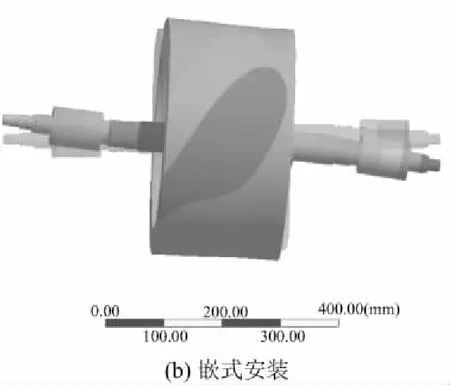

如圖3(b)所示的嵌式安裝方式,從整體來看像“嵌”在飛輪中,其安裝靠近上下徑向電磁軸承中心處,安裝復雜,軸向電磁軸承定子固定困難,安裝處軸徑大,致使推力盤結構較大,但這種安裝方式使飛輪轉子在產生陀螺效應時上下徑向電磁軸承處位移幅度相差較小,對飛輪轉子整體轉動穩定性好。

圖3 2種推力盤安裝位置結構圖

如圖1所示的600Wh飛輪儲能系統采用的夾式安裝方式,從整體來看安裝位置夾在上徑向電磁軸承與飛輪本體間,其安裝較復雜,軸向電磁軸承定子固定較容易,安裝處軸徑較大,這種安裝方式對于飛輪轉子系統穩定性影響處于前2種安裝方式的過渡狀態。在裝配如圖1所示的裝配體時,基本的技術要求是:

1) 必須按照設計、工藝要求及相關標準進行裝配;

2) 裝配工作環境必須清潔干凈;

3) 所有零件在裝配之前應滿足清潔度要求;

4) 裝配時零件不允許有磕碰和劃痕等缺陷;

5) 裝配后的零件相對位置要精確;

6) 組裝完成后不得拆卸。

在進行軸系裝配時遵循的原則是先進行基礎部件的安裝,保證質心穩定,再進行精密件、重要件的裝配。因此在裝配時由中間向兩端依次進行裝配。首先從飛輪轂開始裝配,向上依次是推力盤、徑向磁軸承轉子;向下依次是電機轉子、徑向磁軸承轉子。在進行飛輪轂、徑向磁軸承轉子、推力盤、電機轉子與軸裝配時,涉及到過盈裝配,采用的方法是熱脹法。熱脹法裝配時,最高加熱溫度不允許超過被加熱件的回火溫度。裝配完成后,首先對主軸進行徑向跳動檢測,檢測其彎曲程度;其次利用平衡機對軸系進行動平衡,達到所需要的平衡等級;最后進行驗收試驗,根據相應的技術要求和規定,對軸系進行全面的試驗。

3 結構改進仿真分析

3.1 飛輪轉子系統結構與材料性能參數

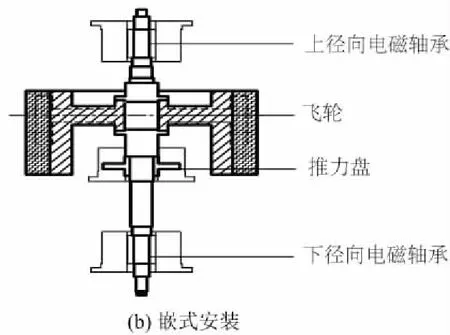

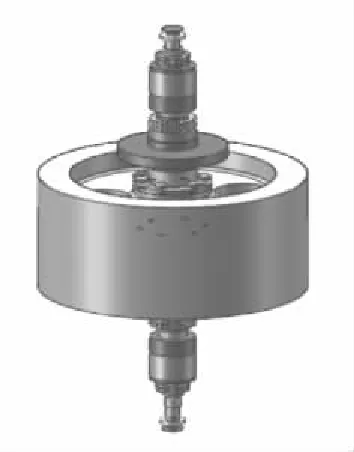

通過三維軟件Soildwork對本實驗用600Wh飛輪轉子系統結構進行模型建立,并導入ANSYS Workbench中進行仿真分析,其建模圖如圖4所示。

圖4 飛輪轉子系統結構模型圖

由于飛輪轉子系統結構模型復雜,并未采用直接生成法建模,而采用實體建模法進行模型的導入與分析。在ANSYS Workbench中對飛輪轉子系統結構模型進行前處理分析。飛輪轂、電磁軸承和推力盤的基本尺寸參數如表1、表2所示。

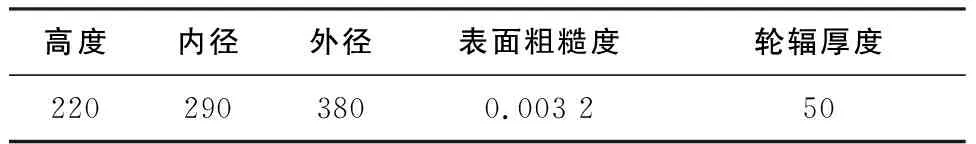

表1 飛輪轂基本尺寸及參數 單位:mm

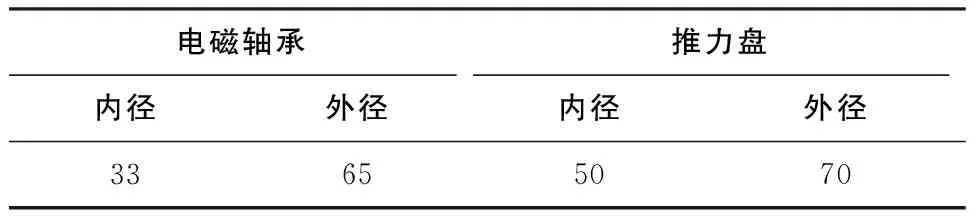

表2 磁軸承和推力盤基本尺寸 單位:mm

3.2 配合方式與網格劃分

600Wh飛輪轉子系統各部件在裝配過程中配合方式不同,其配合方式在ANSYS Workbench中處理方法為在工作樹中選擇Connections,對各個部件進行配合方式的定義處理,各部件的配合方式有以下幾種:

1) 一體式

在飛輪轉子系統中,對于徑向電磁軸承上下端蓋、飛輪本體的上下端蓋等都做一體式(no separation)連接處理。

2) 無摩擦

在飛輪轉子系統中,對于兩部件相對無摩擦,例如推力盤與軸襯等都做無摩擦(frictionless)連接處理。

3) 過盈

在飛輪轉子系統中,對于兩部件過盈配合,例如飛輪本體與轉軸的配合、推力盤與轉軸的配合等都做過盈(bonded)連接處理。

根據剛性轉子特點,進行有限元分析方法,對飛輪轉子系統進行有限元網格單元劃分。主要針對飛輪轉子系統進行仿真分析,其結構較為復雜但較為規整,需要對其結構力學與動力學進行分析,因此需要較為均勻的網格劃分。網格劃分如圖5所示。

圖5 網格劃分

3.3 結構力學仿真

飛輪轉子系統不同的結構在工作狀態下,其自身的力學性能有不同的差異[9]。對飛輪轉子系統不同結構進行力學仿真分析,可以看出,當推力盤采用夾式、嵌式、吊式安裝方法時,飛輪轉子的力學性能與變形情況如圖6所示。

圖6 3種結構的變形圖

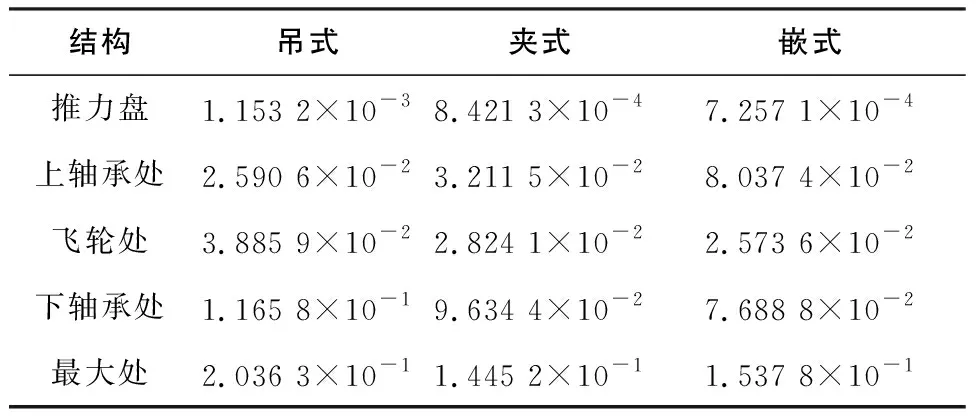

從圖6中可以看出,當飛輪轉子受到不平衡質量產生離心力和徑向磁軸承處不平衡電磁力作用產生姿態的變化而發生不平衡轉動時,徑向電磁軸承會基于飛輪轉子系統一個恢復力矩,對徑向電磁軸承轉子施加力矩,在對整個飛輪轉子施加7000r/min的轉動條件下,推力盤嵌式結構的飛輪轉子系統變形情況較為均勻,力學性能亦較好,而推力盤吊式安裝方法使整個飛輪轉子系統產生分層變形,力學性能較差。夾式結構處于兩者過渡狀態,整個系統各部件變形也發生分層現象。不同結構變形量結果如表3所示。

表3 不同結構變形量表 單位:mm

從表3中可以看出,吊式對整個飛輪轉子系統變形影響最大,其最大變形發生在轉軸最下端;嵌式結構對整個飛輪轉子系統變形影響均勻,上、下徑向電磁軸承處變形相對接近,由于飛輪本體的安裝位置根據設計要求應盡量處于轉軸軸向的中間處[10],因此推力盤安裝位置滿足不了使上、下電磁軸承完全對稱安裝,其安裝位置處于飛輪本體下側,接近于下徑向電磁軸承,所以最大變形發生在轉軸的最上端;夾式結構對整個飛輪轉子系統變形影響較為均勻,推力盤安裝位置處于飛輪本體與上徑向電磁軸承中間處,因此飛輪本體與上徑向電磁軸承變形較為接近,但上、下徑向電磁軸承變形相差較大,其最大變形發生在轉軸最下端。

4 結語

以600Wh飛輪儲能系統為研究對象,結合陀螺效應特性,對飛輪轉子系統結構進行了推力盤1軸向電磁軸承系統位置的改進,對不同的飛輪轉子系統結構進行結構力學仿真與比較,得出3種結構的力學性能由好到壞的順序是:嵌式結構、夾式結構、吊式結構。

采用軸向電磁軸承-推力盤系統夾式安裝方法的飛輪轉子系統的軸心位移軌跡出現上徑向電磁軸承處小、下徑向電磁軸承處大的不穩定現象,可以通過將推力盤安裝位置結構改為嵌式結構的方法得到改善。